李舜水1,葛俊瑞1,殷启帅2,施山山2,徐佳俊2,赵秋璇2

(1.中海石油(中国)有限公司上海分公司,上海 200335;2.中国石油大学(北京),北京 102249)

摘 要:目的 为东海某气田封隔器胶筒橡胶材料的选择提供理论参考依据。方法 通过腐蚀前后的性能试验和在腐蚀介质中的渗透性试验,比较目前国内外封隔器胶筒使用的主要橡胶材料(氢化丁腈橡胶、氟碳橡胶、氟硅橡胶和AFLAS橡胶)在腐蚀后的拉伸强度、拉断伸长率、硬度、压缩永久变形等性能,以及在腐蚀介质中的渗透性。结果 性能最优秀的是氢化丁腈橡胶,其次是 AFLAS橡胶,氟硅橡胶和氟碳橡胶性能较差。随着压差的增大,4种橡胶材料的抗渗透性变差,相同温度(120 ℃)下,氟硅橡胶在4个压力条件下的抗渗透性能均优于其他橡胶材料。随着温度的增加,4种橡胶材料的抗渗透性变差,相同压差(10 MPa)下,氟硅橡胶在4个温度条件下的抗渗透性均优于其他橡胶材料。结论 氢化丁腈橡胶的性能(拉伸强度、拉断伸长率、硬度和压缩永久变形)相对较好,次之是AFLAS橡胶,再次是氟碳橡胶和氟硅橡胶。温度对橡胶渗透性的影响比压差大,对某些橡胶而言存在阀值效应,当超出一定温度后,橡胶抗气体渗透性能迅速下降。因此,应根据服役环境合理选择橡胶材料,且尽量使封隔器胶筒处于应力平衡状态,延长井下工具安全服役寿命。

关键词:封隔器;橡胶;性能;渗透性;腐蚀;CO2

封隔器是位于套管和油管之间具有弹性的密封元件,用以封隔、密封套管和油管之间的环形空间。在役的气井,必须建立井筒完整性管理,而封隔器是在役气井井筒完整性一级井屏障单元的重要组成部分[1-3],特别是在含腐蚀介质的气井中,封隔器采用封隔、密封了气层的上部套管,防止了套管和油管的环形空间带压,使气井的安全服役寿命得到大幅度提高。

在封隔器中,起封隔、密封作用的核心部件是胶筒,其质量好坏直接影响封隔器的封隔、密封效果和使用寿命,起着决定性作用。胶筒的质量固然取决于其合理的结构设计[4],同时与其所用的材料[5]是否得当关系很大。胶筒的材料为橡胶,目前国内外封隔器胶筒使用的主要橡胶材料有氢化丁腈橡胶、氟碳橡胶、氟硅橡胶和AFLAS橡胶。胶筒失效主要是由于井下温度高,压力大,含腐蚀介质气体导致橡胶材料老化、撕裂,表现为胶筒与套管之间的弹性接触应力被释放,含腐蚀介质气体窜入套管和油管的环空空间,在气井中形成套管和油管的环空空间带压。因此,封隔器抗渗透性能的优劣主要取决于胶筒橡胶材料的耐温耐压性能以及在腐蚀环境下的耐腐蚀性能[6]。故可模拟封隔器胶筒橡胶材料拟应用的气井环境,通过腐蚀前后的性能试验和在腐蚀介质中的渗透性试验,比较橡胶材料在腐蚀后的拉伸强度、拉断伸长率、硬度、压缩永久变形等性能和在腐蚀介质中的渗透性[7-15],为封隔器胶筒橡胶材料的选择提供理论参考依据。

1 腐蚀前后的性能试验

1.1 试验条件

橡胶腐蚀前后性能试验条件模拟东海某气田的地层压力、地层温度、天然气中CO2含量和地层水数据。总压为25 MPa,CO2的物质的量分数为5%,CO2分压1.25 MPa,温度120 ℃,试验周期168 h,腐蚀介质为配制的模拟地层水,其中Cl-含量为7000 mg/L。

1.2 试验方案

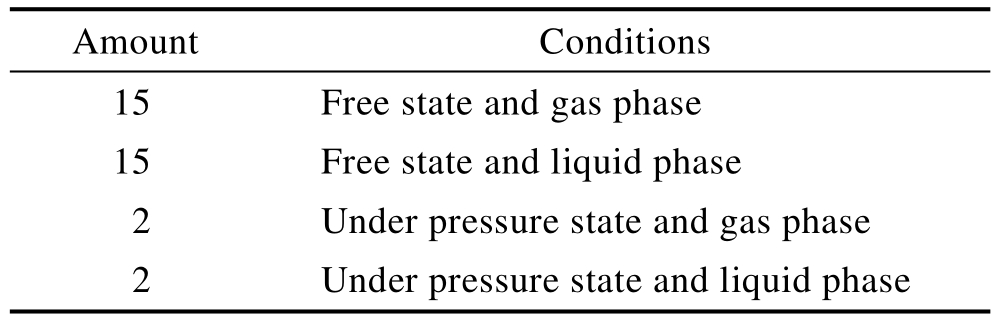

腐蚀试验前,观测并记录橡胶材料 O型圈的初始形貌。然后,采用内径47.2 mm、直径3.6 mm的橡胶材料 O型圈试样分别进行自由状态及承压状态下的气相和液相腐蚀试验,试验方案如表1所示,并且在承压件中放置pH试纸,以便对承压件密封的情况进行前后对比。腐蚀试验结束后,观测腐蚀后橡胶材料O型圈试样的形貌,并与初始形貌进行对比,测量腐蚀后试样的拉伸性能、硬度和压缩永久变形性能。

表1 橡胶材料耐CO2腐蚀试验方案

2 在腐蚀介质中的渗透性试验

2.1 试验原理

针对橡胶材料在腐蚀介质中的渗透性试验,设计了一种承压件夹具,可用于在高温高压釜中测试气体在橡胶中的渗透性。试验前,在承压件中盛放一定量的碱性试剂;试验时,CO2气体通过橡胶材料O型圈渗透到承压件内部与碱性试剂反应;以试验前后承压件中碱性试剂pH值的变化间接反映不同材质橡胶的气体渗透性差异,并通过对不同条件下试验结果的对比分析得出温度和压力对渗透性的影响。模拟环空保护液不同漏失程度,设定试验压差为 5、10、15、20 MPa。根据井筒温度,考虑封隔器坐封深度,设定试验温度为80、100、120、140 ℃。

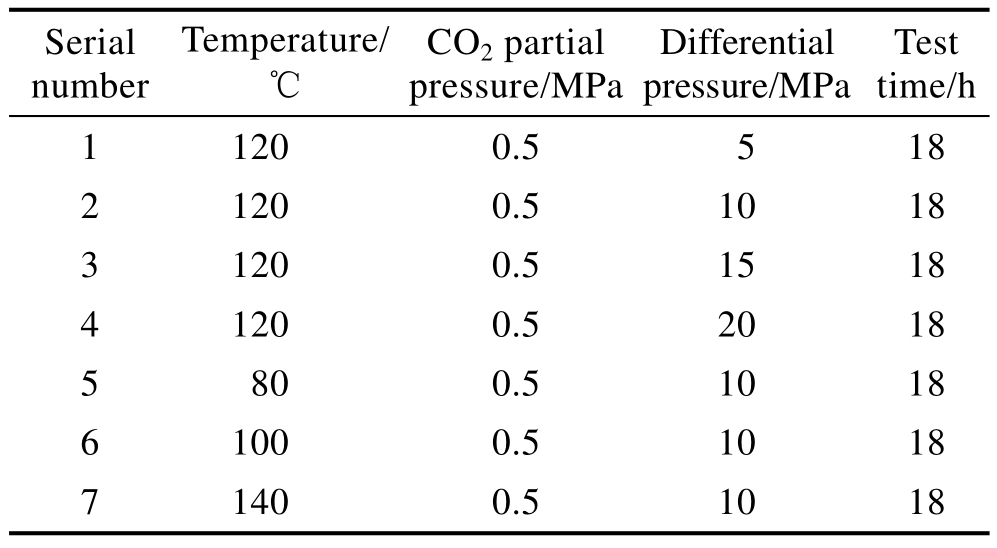

2.2 试验方案

采用内径47.2 mm、直径3.6 mm的O型圈试样,每组试验采用2个试样,试验在高温高压釜中的气相环境下进行,高温高压下CO2气体在橡胶中的渗透性试验方案及条件如表2所示。

表2 橡胶渗透性试验方案及条件

试验所用碱性试剂为现配的NaOH溶液,pH=10。渗透性试验前,准备好用于橡胶渗透性试验的承压件夹具,向每个承压件夹具里投入6 mL配制好的碱性试剂,用橡胶材料 O型圈进行密封。为模拟东海某气田气体渗透情形,将装载好的夹具倒置放在高温高压釜中,在一定的总压下往釜里充入一定分压的CO2气体进行试验。试验前,观察橡胶材料 O型圈试样的初始形貌,测定碱性试剂的pH值。试验结束后,打开承压件,及时测定溶液的pH值,并观察橡胶材料O型圈试样的形貌,与初始状态进行对比分析。

3 结果及分析

3.1 性能试验结果

3.1.1 拉伸强度

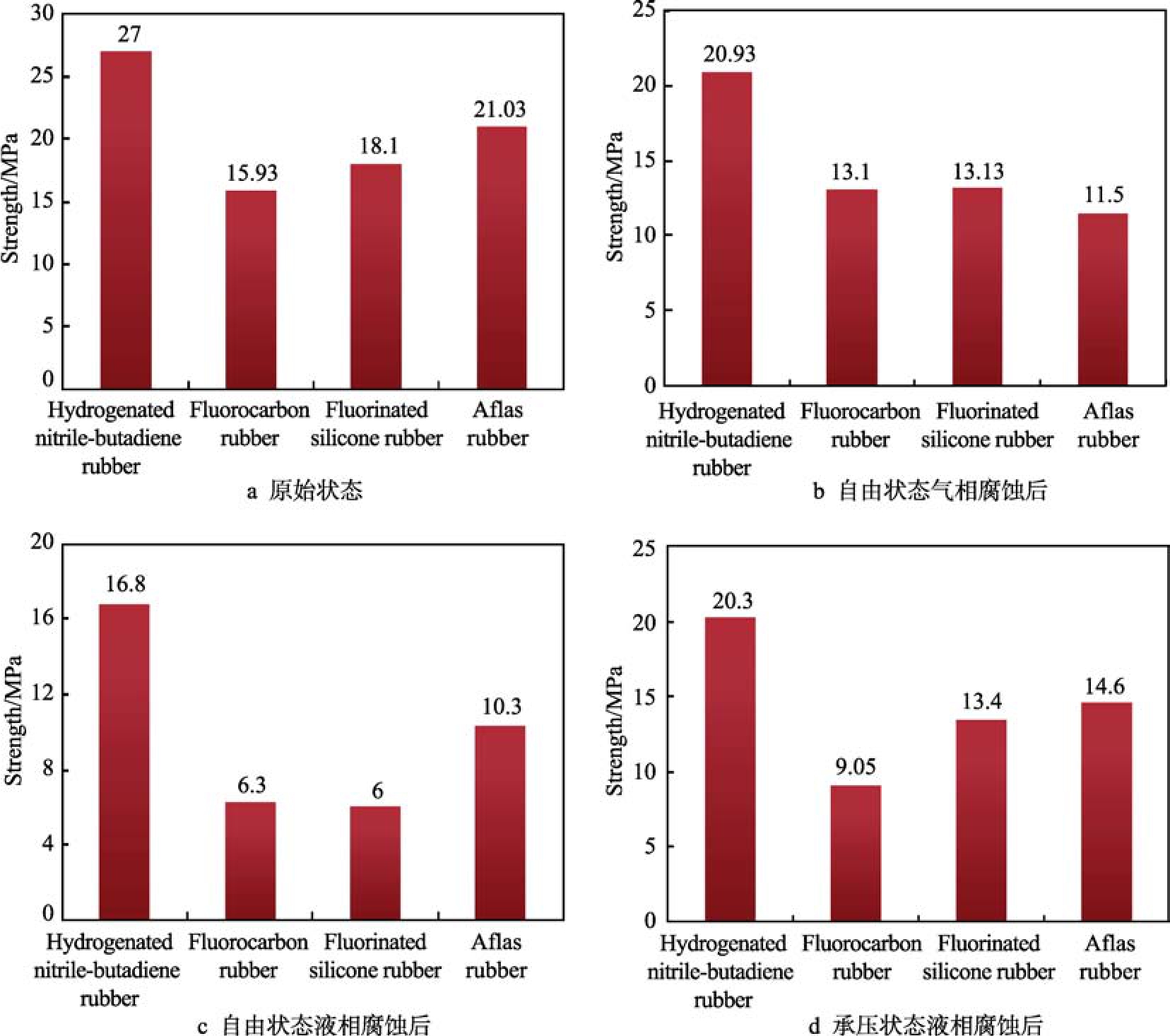

由图1可知,4种橡胶材料O型圈在各种环境下腐蚀后,拉伸强度都降低,自由状态气相腐蚀后、自由状态液相腐蚀后、承压状态液相腐蚀后,橡胶拉伸强度下降率分别为 17.8%~45.3%、37.8%~66.9%、24.8%~43.2%。综合3种腐蚀条件可以看出,自由状态液相环境下腐蚀后橡胶材料的拉伸强度降低率最高,氢化丁腈橡胶在不同腐蚀条件下的强度下降率总体较好,满足HG/T 2701—95《油田用压缩(YS)式封隔器胶筒》对“应用于温度120 ℃、压差15~55 MPa的橡胶材料拉伸强度应不低于16 MPa”的规定。

图1 橡胶拉伸强度对比

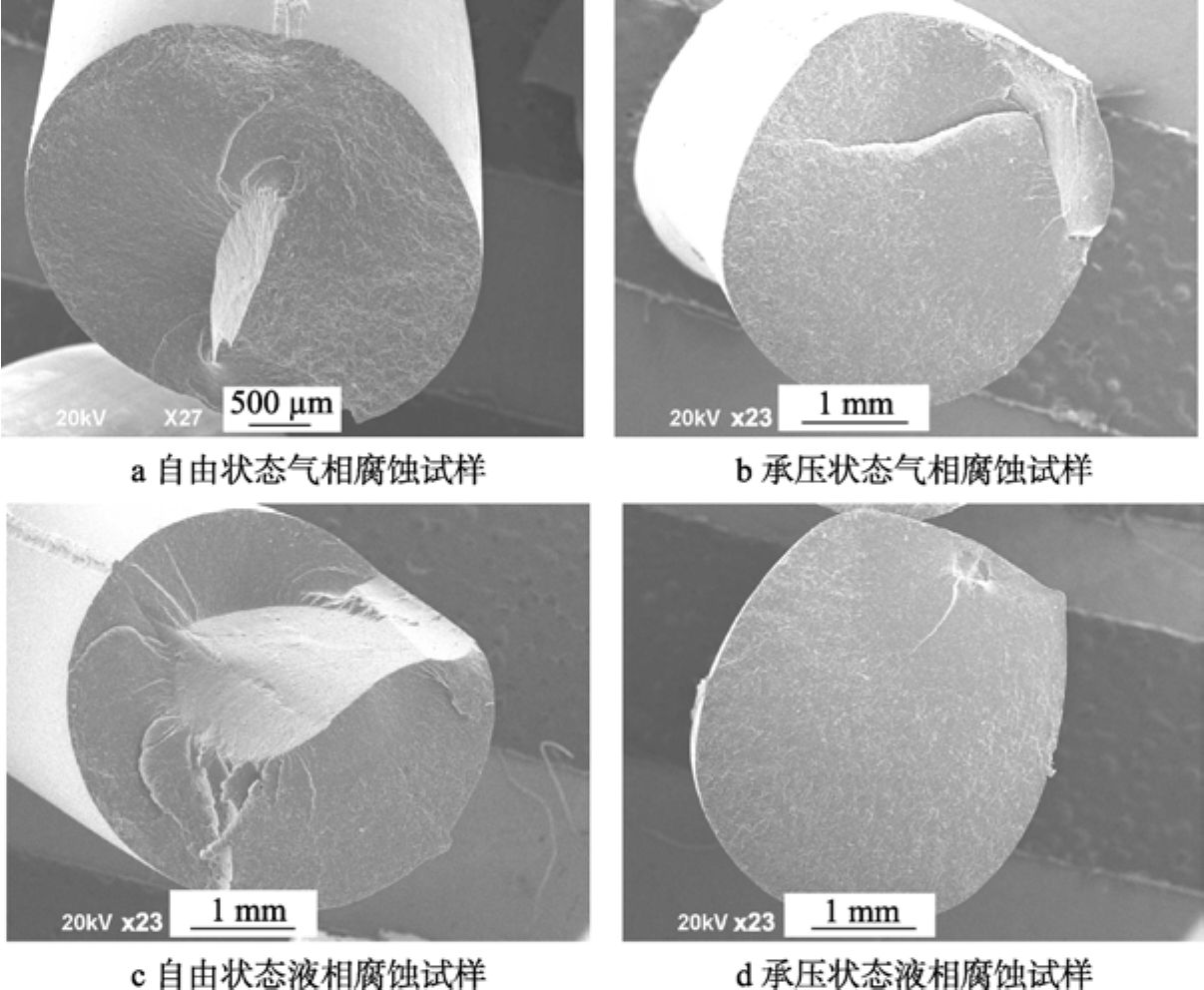

3.1.2 断口形貌和拉断伸长率

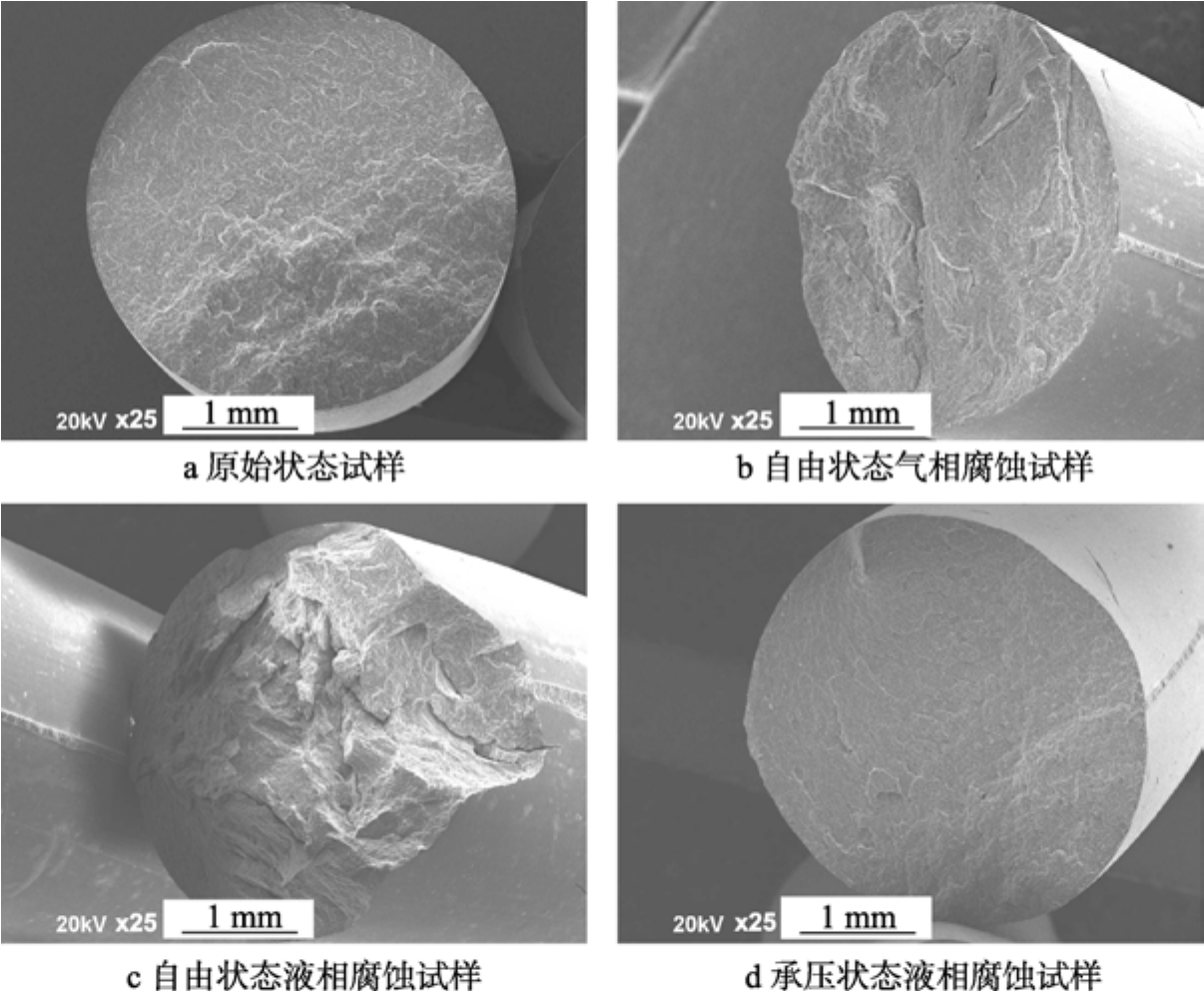

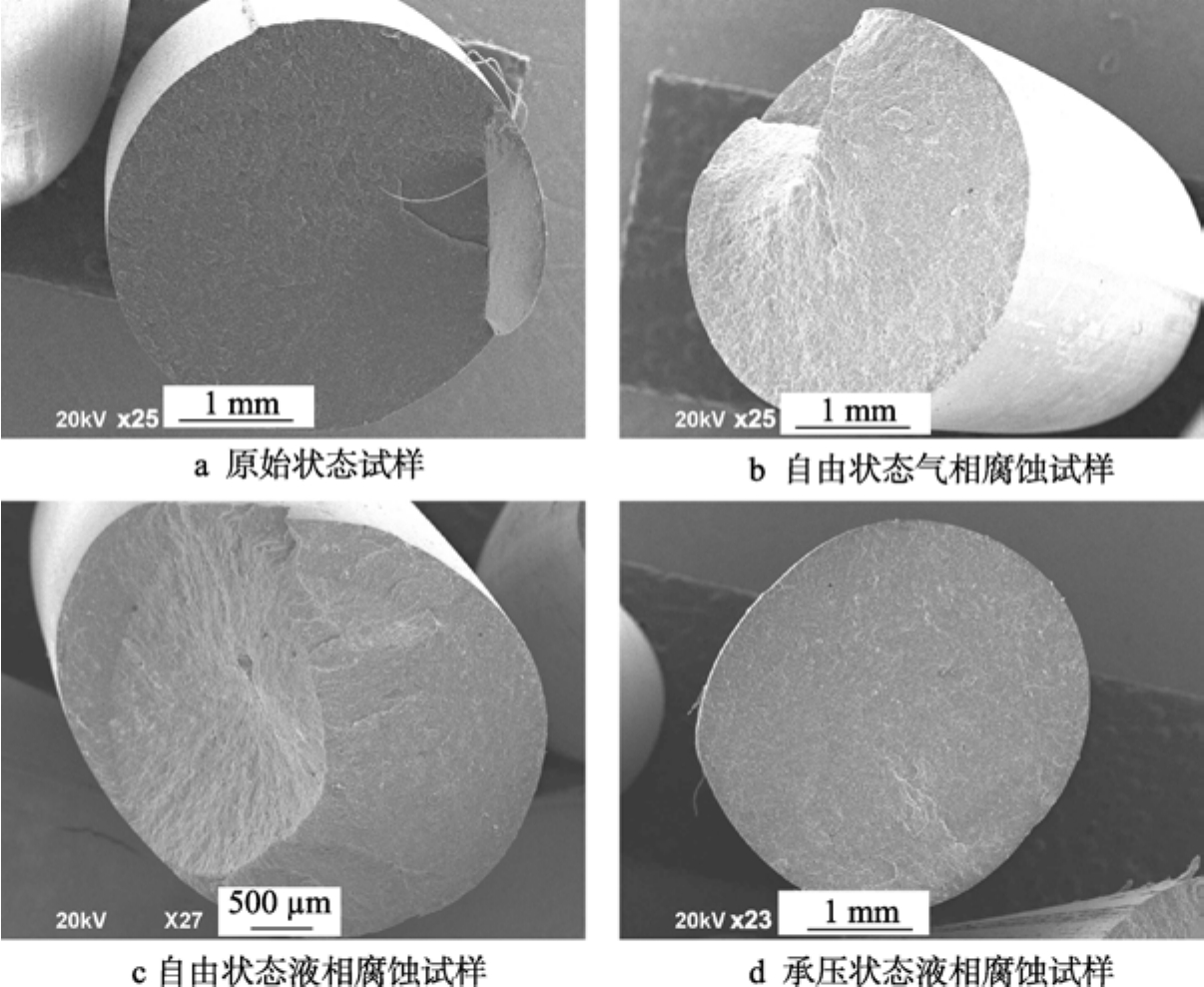

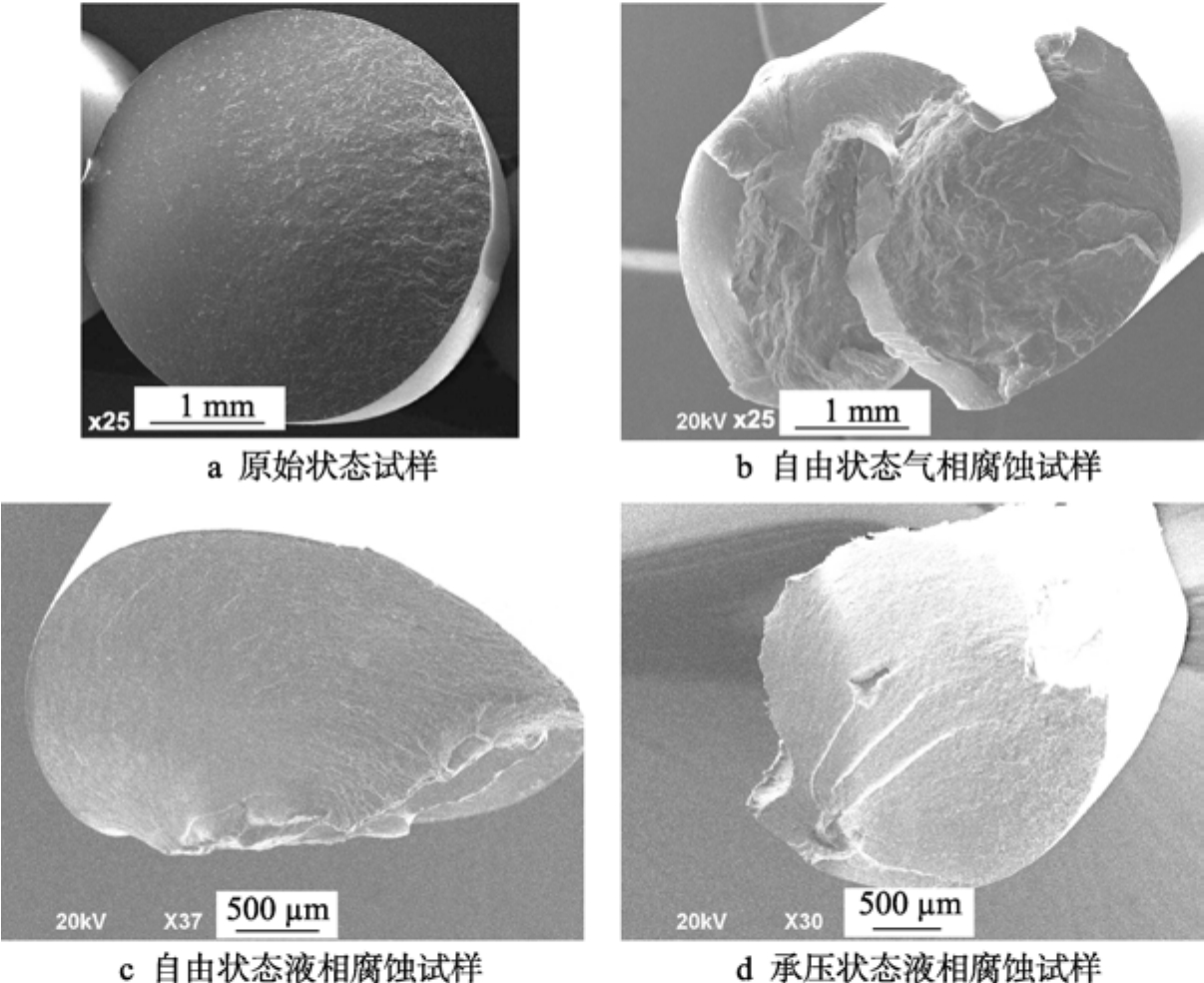

由图2可知,氢化丁腈橡胶自由状态腐蚀试样裂纹源从断口中间萌生,由于高分子链之间薄弱环节不一样,因此拉力作用下开裂位置不同。断口源区周边形貌粗糙,且有明显的高度差,裂纹形成后迅速扩展,试样拉断伸长率较低。承压状态的断口裂纹从试样表面附近萌生,裂纹源较光滑,即起初裂纹在同一平面扩展。随着裂纹扩展,主裂纹与小裂纹不断连接,因此扩展区表面粗糙度增大。由于在同一平面扩展,因此拉断伸长率较高。从腐蚀前后的断口形貌可见,原始试样和自由状态腐蚀试样的断口存在韧性断裂特征,裂纹源粗糙,位于断口中间,源区有较大高差,而裂纹扩展区粗糙度相对较小。承压状态腐蚀后,断口呈脆断特征,裂纹源光滑,位于断口表面,裂纹扩展后期断口粗糙度增加。

从图3可以得知,氟碳橡胶自由状态腐蚀断口整体粗糙,由于高分子链之间薄弱环节不一样,因此拉力作用下开裂位置不同,宏观上就很粗糙,且有明显的高度差。另外,断口表面出现较多二次裂纹,裂纹形成后迅速扩展,试样断裂,拉断伸长率较低。承压状态的断口裂纹从试样表面附近萌生,裂纹源较光滑,即起初裂纹在同一平面扩展。随着裂纹扩展,主裂纹与小裂纹不断连接,因此扩展区表面粗糙度增大。由于在同一平面扩展,因此拉断伸长率较高。

图2 氢化丁腈橡胶腐蚀后拉伸断口形貌对比

图3 氟碳橡胶腐蚀前后拉伸断口形貌对比

由图4可知,氟硅橡胶自由状态腐蚀断口裂纹从断口中间萌生,由于高分子链之间薄弱环节不一样,因此拉力作用下开裂位置不同,宏观上裂纹源区有明显的高度差,裂纹形成后迅速扩展,试样断裂,拉断伸长率较低。承压状态的断口裂纹从试样表面附近萌生,裂纹源较光滑,即起初裂纹在同一平面扩展,随着裂纹扩展,主裂纹与小裂纹不断连接,因此扩展区表面粗糙度增大。由于在同一平面扩展,因此拉断伸长率较高。

从图5可以得知,AFLAS橡胶腐蚀后断口破损较严重,断面宏观上很粗糙。原始的断口裂纹从试样亚表面附近萌生,并从裂纹源向外扩散。

图4 氟硅橡胶腐蚀前后拉伸断口形貌

图5 AFLAS橡胶腐蚀前后拉伸断口形貌

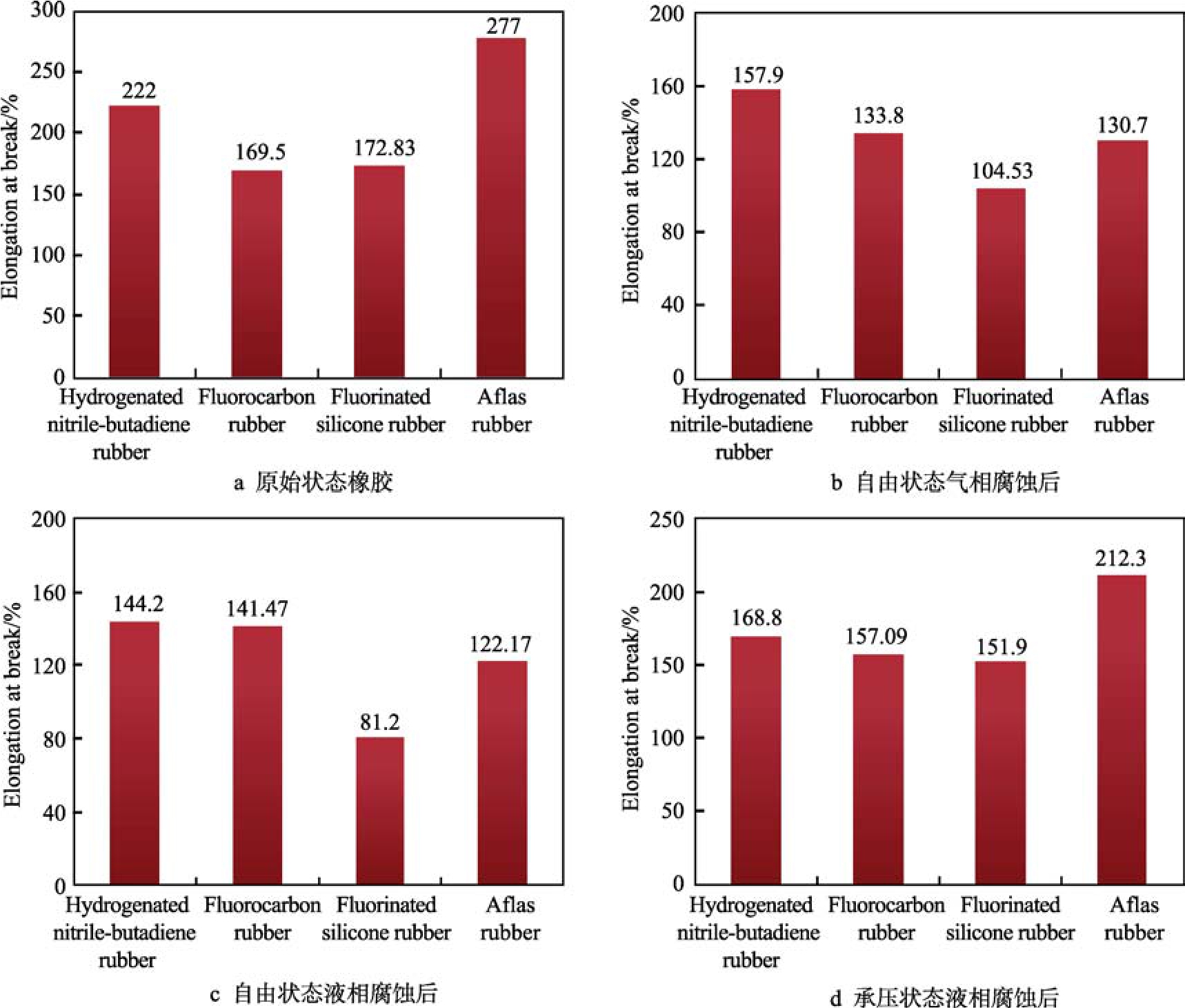

由图6可知,4种橡胶材料O型圈在各种环境下腐蚀后,拉断伸长率也都有不同程度的降低,自由状态气相腐蚀后、自由状态液相腐蚀后、承压状态液相腐蚀后,橡胶拉断伸长率分别下降 21.1%~52.8%、16.5%~55.9%、7.3%~24.0%。综合3种腐蚀条件可以看出,相比自由状态,承压状态下拉断伸长率下降较少,但4种橡胶材料都不满足“应用于温度120 ℃、压差 15~55 MPa的橡胶材料拉断伸长率应不低于200%”的规定。

图6 橡胶拉断伸长率对比

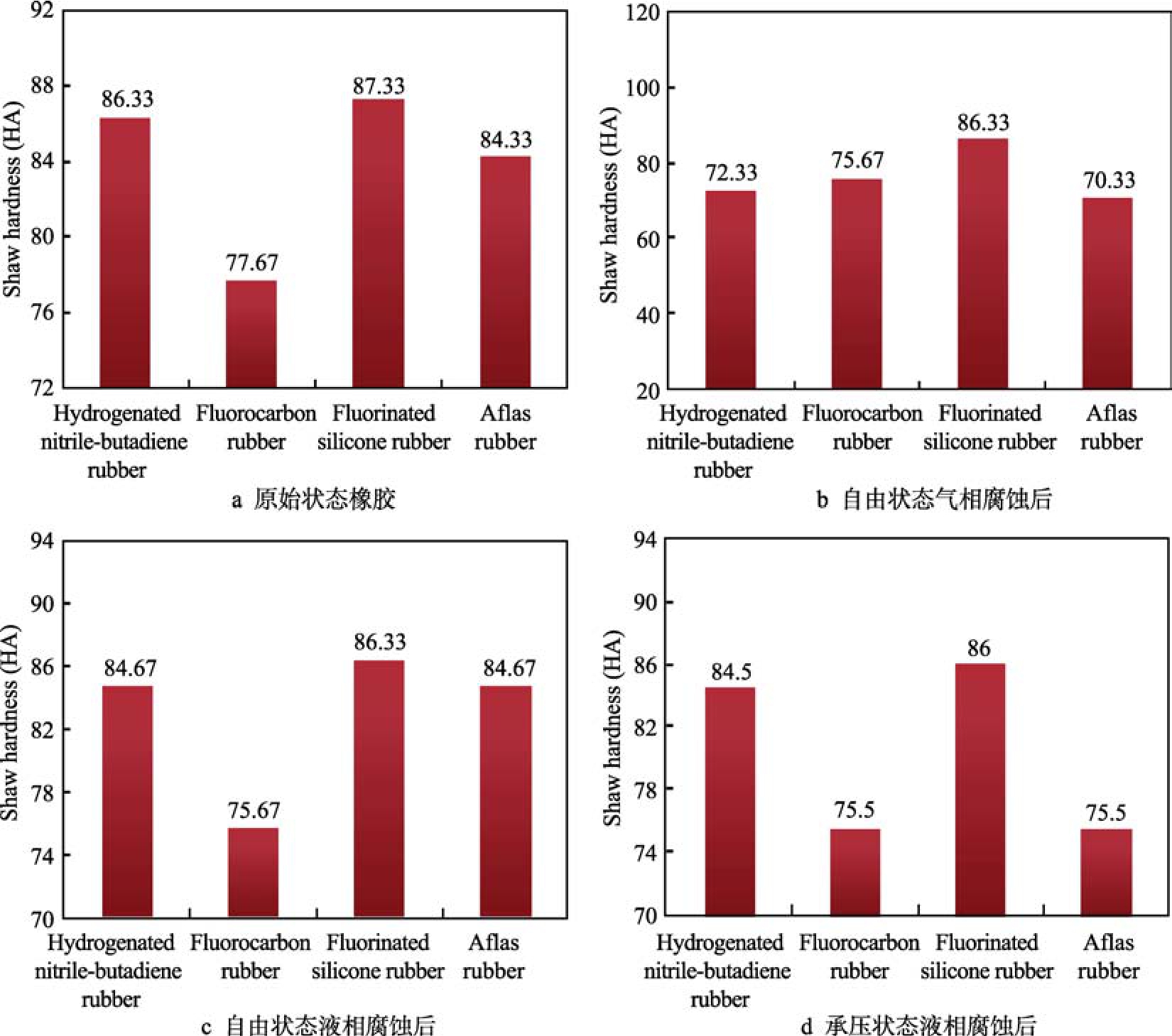

3.1.3 硬度

相同条件下橡胶邵氏硬度对比见图7。由图可知,氢化丁腈橡胶 O型圈自由状态气相腐蚀后,硬度降低稍微明显,其他环境下,硬度几乎没有变化。自由状态气相氢化丁腈橡胶腐蚀后,其硬度不满足“应用于温度120 ℃、压差15~55 MPa的橡胶材料硬度应在(80±5)HA”的规定,其余三种状态下,硬度仍然符合规定。

氟碳橡胶 O型圈在各种状态下腐蚀后,硬度都略微下降,差别极小。腐蚀前和腐蚀后的氟碳橡胶的硬度都满足“应用于温度120 ℃、压差15~55 MPa的橡胶材料硬度应在(80±5)HA”的规定。

氟硅橡胶在硬度方面,各种环境下腐蚀前后差别不大,都在86~87HA左右。腐蚀前和腐蚀后的氟硅橡胶的硬度都不满足“应用于温度 120 ℃、压差 15~55 MPa的橡胶材料硬度应在(80±5)HA”的规定,都稍偏大。

在硬度上,AFLAS橡胶自由状态液相腐蚀后与未腐蚀试样差别不大,自由状态气相试样和承压状态液相试样硬度值减小。腐蚀前和自由状态液相腐蚀后的AFLAS橡胶强度性能满足“应用于温度120 ℃、压差 15~55 MPa的橡胶材料硬度应在(80±5)HA”的规定。自由状态气相和承压状态液相腐蚀后,硬度不再满足此规定。

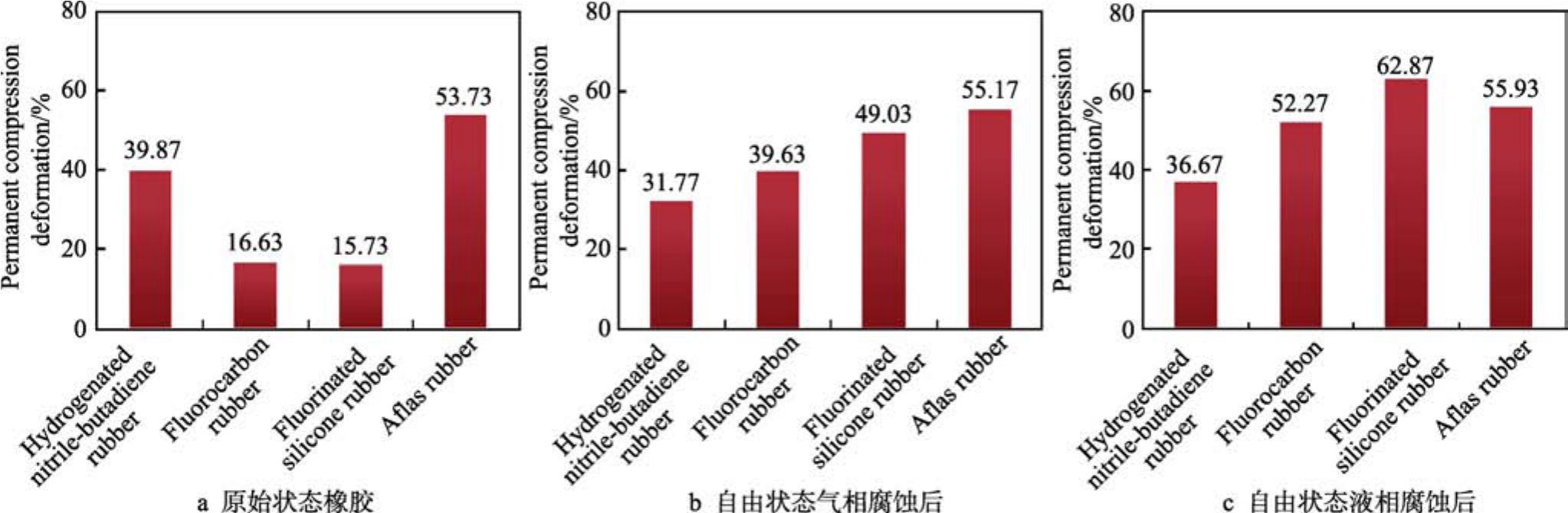

3.1.4 压缩永久变形

相同条件下橡胶压缩永久变形对比见图8。由图可知,氢化丁腈橡胶 O型圈腐蚀前后,压缩永久变形值变化不大。自由状态气相和自由状态液相腐蚀后的氢化丁腈橡胶压缩永久变形性能满足“应用于温度120 ℃、压差15~55 MPa的橡胶材料拉伸强度应不大于50%”的规定。

图7 橡胶邵氏硬度对比

图8 橡胶压缩永久变形对比

氟碳橡胶 O型圈自由状态下腐蚀后的压缩永久变形明显增大,且液相环境中腐蚀后 O型圈的压缩永久变形值更高。未腐蚀和自由状态气相条件下腐蚀的氟碳橡胶的压缩永久变形性能满足“应用于温度120 ℃、压差15~55 MPa的橡胶材料压缩永久变形应不大于 50%”的规定。自由状态液相腐蚀后,氟碳橡胶压缩永久变形大于50%,不符合规定。

氟硅橡胶在自由状态下,特别是在液相环境中腐蚀后,O型圈的压缩永久变形明显增大。未腐蚀和自由状态气相条件下腐蚀的氟硅橡胶的压缩永久变形性能满足“应用于温度120 ℃、压差15~55 MPa的橡胶材料压缩永久变形应不大于 50%”的规定。自由状态液相腐蚀后,氟硅橡胶压缩永久变形大于50%,不符合规定。

AFLAS橡胶O型圈腐蚀后,压缩永久变形值略微增大。但腐蚀前后,AFLAS橡胶压缩永久变形性能都不满足应用于“温度120 ℃、压差15~55 MPa的橡胶材料压缩永久变形小于50%”的规定。

3.2 渗透性试验结果

从热力学角度来说,气体对橡胶的渗透机理是分子扩散过程。当橡胶材料的两边存在浓度梯度,即一侧与浓度高、另一侧与浓度低的渗透物质接触时,在高浓度侧渗透物质首先溶解于橡胶,然后在橡胶中向低浓度一侧扩散,最后在低浓度一侧逸出。渗透分子在橡胶表面渗入溶解的速率和渗透分子在橡胶内移动的快慢,是影响渗透过程快慢的两个因素,分别由溶解性参数和扩散系数表述。从环境要素方面来看,压力、温度是影响气体分子在橡胶中渗透的两个重要因素。

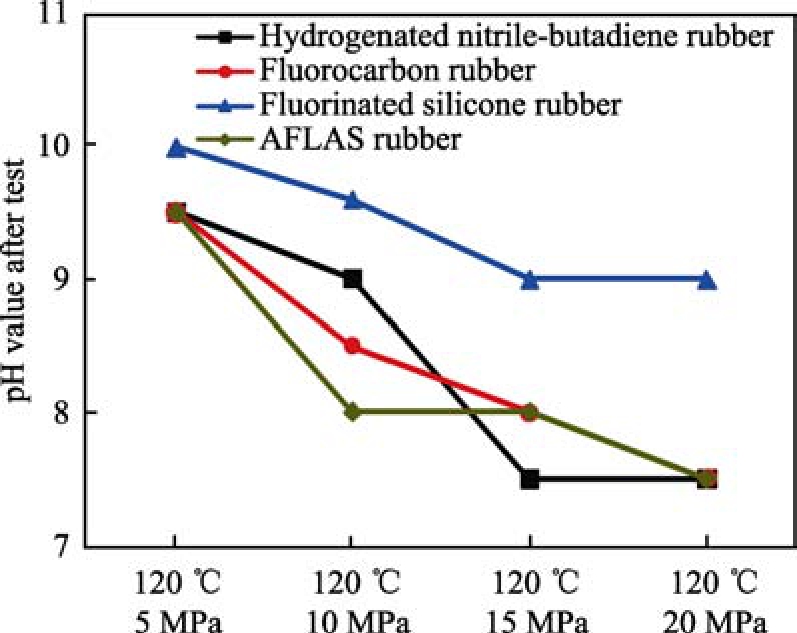

压差对4种橡胶材料渗透性的影响如图9所示。由图可知,在相同温度条件下,压力越低,氢化丁腈橡胶试验后pH值越大,说明其在低压条件下抗渗透性能良好,随着压力的增加,抗渗透性能变差。氟碳橡胶在低压下抗渗透性较好,随着压力升高,抗渗透性能变差。氟硅橡胶在4个压力下抗渗透性都较好,但是高压(15 MPa和20 MPa)下密封稍差。AFLAS橡胶在低压下抗渗透性较好,高压力条件下密封较差。由图9可见,随着压差增大,4种橡胶材料的抗渗透性都变差,相同温度(120 ℃)条件下,氟硅橡胶在 4个压力条件下的抗渗透性能都优于其他橡胶材料。

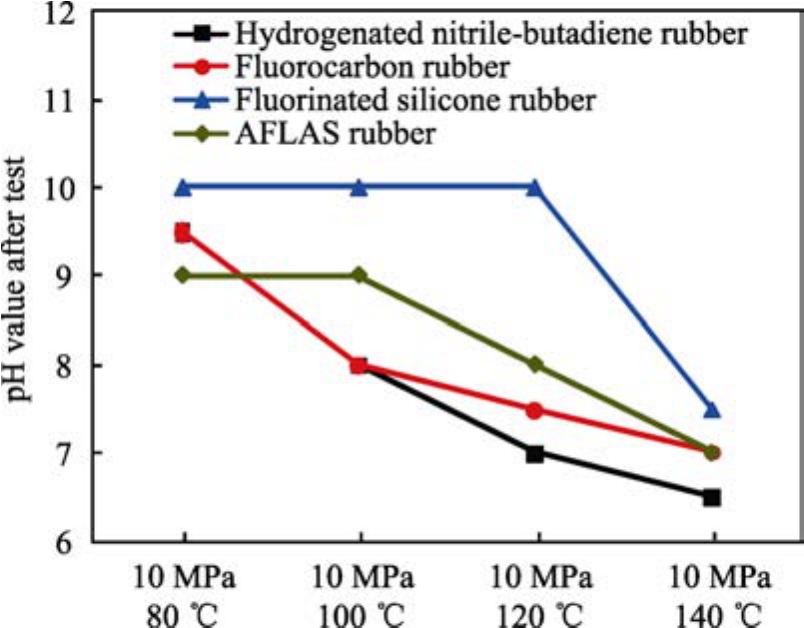

图9 压差对4种橡胶材料渗透性的影响

温度对4种橡胶材料渗透性的影响如图10所示。由图可知,在相同压力条件下,温度越高,氢化丁腈橡胶试验后的pH值越小,说明温度升高导致更多的CO2进入密封件,即温度越高,其抗渗透性能越差。温度的增加导致气体分子运动加剧,扩散加快,氟碳橡胶在80 ℃下抗渗透性能较好,随着温度升高,抗渗透性能逐渐降低。氟硅橡胶在80、100、120 ℃下,pH值几乎没有变化,抗渗透性能良好,140 ℃下pH值快速降低。AFLAS橡胶在80 ℃和100 ℃下,抗渗透性较好,此后随温度增加,抗渗透性变差。由图10可见,随着温度增加,4种橡胶材料的抗渗透性都变差。温度升高,气体分子和橡胶分子链的活动性越强,气体扩散速率越大,相同压差(10 MPa)下,氟硅橡胶在 4个温度下的抗渗透性均优于其他橡胶材料。

图10 温度对4种橡胶材料渗透性的影响

4 结论

1)在空气中,氢化丁腈橡胶的拉伸强度最大,AFLAS橡胶其次;AFLAS橡胶的拉断伸长率最大,氢化丁腈橡胶其次;氟硅橡胶的邵氏硬度最大,氢化丁腈橡胶其次;氟碳橡胶和氟硅橡胶的压缩永久变形特性优于氢化丁腈橡胶和AFLAS橡胶。4种橡胶材料在高温高压模拟东海某气田腐蚀环境中服役一段时间后,性能均有所降低。综合比较而言,氢化丁腈橡胶的性能相对较好,AFLAS橡胶次之,再次是氟碳橡胶和氟硅橡胶。

2)随着温度的增加,CO2气体在橡胶中的渗透和扩散作用增强。随着橡胶密封两侧的压差增加,CO2气体在橡胶中的渗透量增多。温度对橡胶渗透性的影响比压差更大,对某些橡胶而言存在阀值效应,当超出一定温度后,橡胶抗气体渗透性能迅速下降。因此,应根据服役环境合理选择橡胶类型,且尽量使封隔器胶筒处于应力平衡状态,以延长井下工具安全服役寿命。

3)井下环境温度在150 ℃以下,但对于承压能力具有较高要求的压裂、酸压等作业中的封隔器胶筒,可采用氢化丁腈橡胶材料。而作业于温度150 ℃以上的井下环境中,应使用氟橡胶胶筒。

参考文献:

[1]王海兰,辜利江,刘清友.井下封隔器胶筒橡胶材料力学性能试验研究[J].石油矿场机械,2006,35(3):57-59.WANG Hai-lan,GU Li-jiang,LIU Qing-you.Mechanic performance experiment research to the rubber material of down-hole packer[J].Oil field equipment,2006,35(3):57-59.

[2]朱达江,林元华,邹大鹏,等.CO2驱注气井封隔器橡胶材料腐蚀力学性能研究[J].石油钻探技术,2014(5):126-130.ZHU Da-jiang,LIN Yuan-hua,ZOU Da-peng,et al.Experiment study on the impact of corrosion on the rubber in packers in a CO2 injection well[J].Petroleum drilling techniques,2014(5):126-130.

[3]胡克.封隔器胶筒橡胶材料的防老化试验[J].石油知识,2009(3):35.HU Ke.Anti-aging test of packer rubber material[J].Petroleum knowledge,2009(3):35.

[4]刘帅,张劲,侯泽宁,等.一种消耗型压裂封隔器研制[J].石油矿场机械,2017,46(2):65-68.LIU Shuai,ZHANG Jin,HOU Ze-ning,et al.A kind of exhaustive fracturing packer and tooling design[J].Oil field equipment,2017,46(2):65-68.

[5]张劲,李炜,张士诚.封隔器超弹性胶筒力学性能的试验研究[J].机械工程学报,2011,47(8):71-76.ZHANG Jin,LI Wei,ZHANG Shi-cheng.Experimental study on mechanics properties of rubber for packer sleeve[J].Journal of mechanical engineering,2011,47(8):71-76.

[6]李斌,卢大伟,张作鹏,等.梯形隔环和槽形胶筒组合式封隔器密封结构的优化设计[J].润滑与密封,2018,43(4):94-98.LI Bin,LU Da-wei,ZHANG Zuo-peng,et al.Optimum design of the sealing structure of the combined packer with trapezoidal spacer ring and grooved rubber[J].Lubrication engineering,2018,43(4):94-98.

[7]程心平.扩张式封隔器胶筒力学性能分析[J].石油机械,2014,42(6):72-76.CHENG Xin-ping.Mechanical properties analysis of expandable packer rubber[J].China petroleum machinery,2014,42(6):72-76.

[8]丁亮亮,练章华,彭建云,等.深层气井封隔器胶筒力学行为仿真[J].石油机械,2012,40(9):92-95.DING Liang-liang,LIAN Zhang-hua,PENG Jian-yun,et al.Mechanical behavior simulation of the packer rubber of deep gas well[J].China petroleum machinery,2012,40(9):92-95.

[9]程心平.扩张式封隔器胶筒参数优选[J].石油机械,2014,42(7):64-68,72.CHENG Xin-ping.Parameters optimization of expandable packer rubber[J].China petroleum machinery,2014,42(7):64-68,72.

[10]于桂杰,李长江,赵超超.双向压缩式新型封隔器密封性能研究[J].润滑与密封,2016,41(11):89-93.YU Gui-jie,LI Chang-jiang,ZHAO Chao-chao.Sealing performance of a new type of two-way compressed packer[J].Lubrication engineering,2016,41(11):89-93.

[11]南博宇.双封隔器分层压裂工艺技术研究与应用[J].石化技术,2017,24(9):305.NAN Bo-yu.Research and application of separate layer fracturing technology with dual packer[J].Petrochemical Industry Technology,2017,24(9):305.

[12]张国文,沈泽俊,童征,等.遇油\遇水自膨胀封隔器在水平井完井中的应用[J].石油矿场机械,2012,41(2):41-44.ZHANG Guo-wen,SHEN Ze-jun,TONG Zheng,et al.Application of oil\water-swelling packer to horizontal well completion[J].Oil field equipment,2012,41(2):41-44.

[13]李晓芳,杨晓翔,王洪涛,等.封隔器胶筒接触应力的有限元分析[J].润滑与密封,2005(5):90-92.LI Xiao-fang,YANG Xiao-xiang,WANG Hong-tao,et al.Finite element analysis of the contact stress of the sealing rubber of the packer[J].Lubrication engineering,2005(5):90-92.

[14]王云学,许仁波,孟奇龙,等.压缩式封隔器胶筒接触力学行为有限元分析[J].武汉科技大学学报,2017,40(1):61-64.WANG Yun-xue,XU Ren-bo,MENG Qi-long,et al.Mechanical behaviors of contact of compressive packer's rubber sleeve:a finite element analysis[J].Journal of Wuhan University of Science and Technology,2017,40(1):61-64.

[15]徐剑明,郑璐璐,李亮,等.普光气田N80套管多元腐蚀行为试验研究[J].石油矿场机械,2013(6):40-44.XU Jian-ming,ZHENG Lu-lu,LI Liang,et al.Research of N80-casing multi-corrosion behavior for Puguang gas field[J].Oil field equipment,2013(6):40-44.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414