摘要:

海上风电作为一种绿色能源,已经成为风电开发的热点领域,但是,由于所处的海洋环境复杂,海上风电机组防腐工作面临着巨大挑战。介绍了我国东南沿海地区海洋腐蚀环境的特点,针对海上风电机组所处的腐蚀环境情况,把风机结构进行了区域的划分,沿垂直方向可将所处的海洋环境分为5个腐蚀区域,即大气区、飞溅区、潮差区、全浸区及海泥区。通过电化学及相关理论,阐述了多种环境状态下的风机不同结构间的腐蚀机理,并归纳了常规的防腐蚀技术,包括涂层防腐、阴极保护防腐、复层包覆防腐等方法。为确保海上风电机组的安全平稳运行,对设备的防腐措施提出了建议,以期对海上风电机组的大规模发展提供参考。

关键词: 海上风电 气候特点 腐蚀分区 腐蚀机理 防腐技术

0 引言

在我国提出“碳达峰”、“碳中和”及化石能源逐渐枯竭的双重背景下,国家对清洁能源发展给予了较大的政策和资金的支持,全国大力发展清洁能源,风能作为一种资源丰富的绿色可再生能源,在能源建设中的比重逐渐提升[1-2]。其中海上风电具有占地面积小、功率密度大、风速大、湍流小、风向稳、开发率高、距离负荷中心近、转换率高及粉尘零排放等优点,成为风电开发的热点领域[3-8]。

到2019年末,全世界海上风电总计装机容量为27.2 GW[9],我国“十四五”期间规划海上风电装机量约为36 GW。我国风力资源丰富的地区主要包括“三北地区”(东北地区的黑吉辽,华北地区的京津蒙晋,西北地区的陕甘宁新)、东南沿海地区(琼粤闽浙沪苏鲁)及部分内陆地区(桂云贵赣徽鄂湘豫)等。因为幅员辽阔各地区气候环境悬殊,造成了海上风电腐蚀环境和因素的差别,不同区域所适用的防腐工艺也存在差别。为了减少海上风电机组的腐蚀情况,促进该领域更快、更好地发展,需要针对当地的气候环境分析腐蚀成因并采取相应措施。由于浙江、江苏、福建及广东等东南沿海地区规划了千万千瓦级海上风电场,现针对我国东南沿海地区进行具体的研究与分析,该地区水深5~25m的海域,高于海平面10、20、30、50及70 m处的风力资源分别约为100、300、490、2 000及5 000 GW[10]。

海上风电设备包括基础结构、塔筒、叶片及机舱等主要部件,具有建设难度大、施工维护成本高及满足安全服役20年的寿命要求,但是同时要面临冻融损坏、环境载荷、强风、沙尘、冰霜、雨雪、高盐雾、高湿度等腐蚀介质的侵蚀,以及漂浮物、船舶、浮冰、海浪等物质的撞击,还有动植物、微生物的附着问题,这些问题大大增加了设备的腐蚀率、破坏了风机的整体结构、缩短了服役寿命及大量的经济和环境方面的损失[11-14]。

因此,加强荷载能力及基础结构的防腐技术成为研究的重点,对提高其全寿命周期的安全平稳运行具有重要价值。但是目前该问题未得到妥善解决,造成了我国海上风电行业发展的滞后。为了提高设备的防腐能力及服役期,降低由腐蚀侵害导致的损失,本文针对我国东南沿海地区的海上风电的结构和运行环境,阐述相关腐蚀机理及防腐技术,以更好推动该领域的发展和利用。

1 研究背景

我国东南沿海地区海域包括渤海、黄海、东海、南海,其中江苏、上海、福建、广东等沿海地区属于温带向亚热带的过渡性海洋气候,山东沿海地区属于暖温带湿润性季风气候,海南、广东雷州半岛属于北热带海洋性气候,年平均温度约为13~25℃[15],湿度一般为70%~90%,年平均风速约为4 m/s, 具有四季分明、雨热同期、气候潮湿及降水丰沛的特点。

海水中含盐率约为3%,并且海陆风中含有大量盐分形成盐雾,盐雾沉降量约为12.3~60mg/(m2·d),是同地区陆上的20~80倍[16]。盐分与海上风电设备接触后,高浓度的NaCl瞬间分解为Na+和 Cl-,Cl-穿透力强,可与钝化膜中的阳离子结合生成可溶性氯化物,并吸附于钝化膜上造成渗透破坏,使钝化膜失效。海洋环境与设备中的金属材料发生一系列反应,其中电化学反应为

Μ→Μn++ne-12+Η2Ο+2e-→2ΟΗ-Μn++nΟΗ-→Μ(ΟΗ)nΜn++nCl-→ΜCln

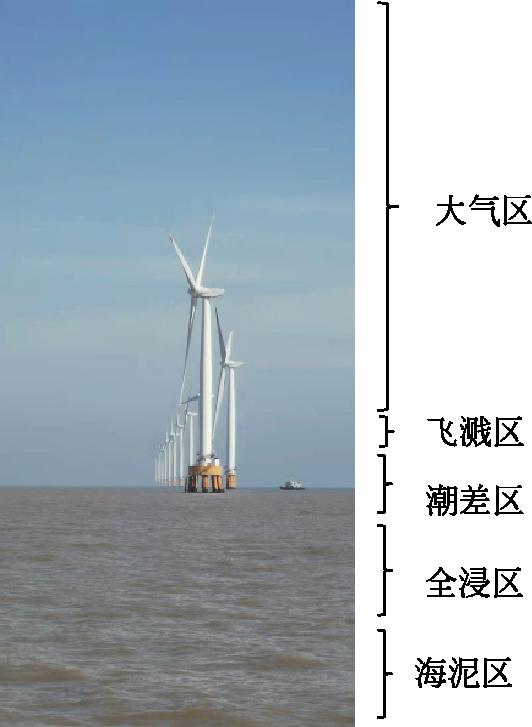

目前,海上风电高度约为80~110 m,在垂直方向上,按照温度湿度、氧含量、风速、pH值、光照、流速、物质种类及含量等指标将风机所处的海洋环境分为5种,即大气区、飞溅区、潮差区、全浸区及海泥区[17],如图1所示。

图1 海洋环境分区图

(1) 大气区。

大气区为设计高水位1.5m以上的区域,属于腐蚀类别极高的C5-M腐蚀环境,具有湿度高、盐分大、日照充分及干湿循环特征显著的特点,通过吸附、凝结、毛细管等作用,水蒸气在金属表面形成液态膜,CO2、SO2及部分盐分溶解于液态膜中呈酸性,提高了导电力,使金属的反应从化学腐蚀转换成电化学腐蚀,同时受到氧极化过程影响,导致同种材料的腐蚀度是陆上的4~5倍[18],并且距离海岸线24m处是240m处的12倍[19]。

(2) 飞溅区。

飞溅区位于设计高水位加1.5m~高水位减1.0m的能被海浪润湿的区域[20],属于Im2腐蚀类别,具有溶解氧含量高、海浪冲击、干湿交替频繁的特点,同时海洋中存在2000~3 000种污损生物,植物性约600种,动物性约1 300种,常见的约50~100种,如海藻、石灰虫、苔藓虫、藤壶等大量附着型海洋生物[21],加强了氧的去极化作用和冲击作用,使保护膜老化损坏,同时干湿交替过程中锈层里的Fe2+、Fe3+的反复转换,多种因素导致了腐蚀峰值,造成风机塔架底部及钢桩成为腐蚀最严重的区域,钢腐蚀速率在飞溅区比全浸区高3~10倍,平均腐蚀速率为0.3~0.5mm/a[22-24]。

(3) 潮差区。

潮差区位于设计高水位减1.0m~设计低水位减1.0m之间,属于Im2腐蚀类别,在高水位时碳钢被富氧海水浸泡产生海水腐蚀,在低水位时与空气接触的腐蚀与大气区类似,涨潮、退潮产生的冲刷腐蚀及高速水流产生的空泡腐蚀会加强设备腐蚀情况,同时存在冬季流冰撞击风机桩基的可能,破坏防腐涂层,而海洋生物的局部附着形成的浓差电池会加剧腐蚀现象。

(4) 全浸区。

全浸区位于设计低水位减1.5m以下被海水全部淹没的区域,属于Im2腐蚀类别。低水位20m内是浅海区,具有水速高、海洋生物活跃、温度高的特点,主要是氧的去极化作用和生物腐蚀作用;低水位30~200m以下是大陆架全浸区,具有水速、海洋生物及温度都递减的特点,主要是电化学腐蚀作用;200m以下是pH<8.2的深海区,具有含氧量、水速、盐度、温度较低及压力大的特点,主要是应力腐蚀和电化学作用。

(5) 海泥区。

海泥区位于全浸区下部被海泥覆盖的区域,兼具海水和土壤的双重腐蚀,属于Im2腐蚀类别,具有电阻率低、含氧量低及盐度高的特点,同时沉积物中含有硫酸盐还原菌(sulfate-reducingbacteria,SRB),在海泥的厌氧环境下,诱导碳钢发生腐蚀并使其腐蚀速率提高6倍左右[25],反应机理如下,其中H+来自于H2PO4-、HPO42-、H2O及SRB代谢产生的有机酸的电离[26]。

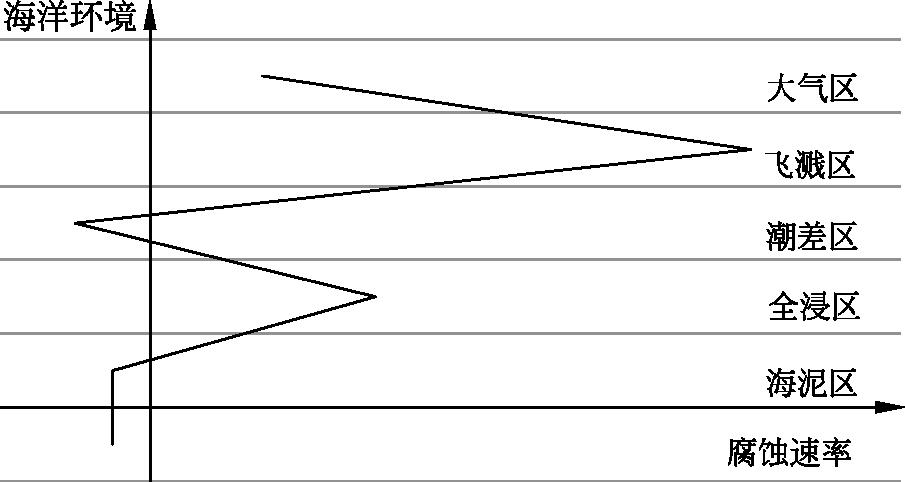

阳极:Fe-2e→Fe2+2Η++2e→Η2阴极:SΟ2-4+8ΗSRB→S2-+Η2ΟS2-+2Η+→Η2SFe2++S2-→FeSFe2++Η2S→FeS+2Η+ 海洋环境腐蚀倾向示意图如图2[27]。

图2 海洋环境腐蚀倾向示意图

2 海上风电防腐技术

海上风机类型主要分为浮式、负压式、重力式及桩式,桩式又包括单桩、三桩、多桩及导管架等,但是设备基本包括叶片、机舱、塔筒及轮毂等,其中塔筒包含全部区域,其余均处于大气区[28-29]。海上风电的腐蚀类型大致分为均匀腐蚀和局部腐蚀,其中均匀腐蚀起主导因素,局部腐蚀包括点腐蚀、冲击腐蚀、电偶腐蚀、空泡腐蚀及缝隙腐蚀。

(1) 均匀腐蚀是指设备表面整体发生腐蚀,使设备的截面同速率减薄,承受更大的真实应力,导致材料发生断裂,但是易于监测、检查,从而减少了突发性故障;另一方面该类腐蚀属于微电池效应,不存在固定的阳极、阴极,是不分离且交替变化的。

(2) 点腐蚀是由于表面缺陷、夹杂物、保护膜破裂或污染物导致的局部位置出现坑点或小孔状的腐蚀,甚至穿孔,但设备表面未出现明显的整体腐蚀,这是设备腐蚀的较大隐患之一。浪溅区的点腐蚀一般是由浪花冲击设备使表面膜局部破裂造成的[30-31]。

(3) 冲击腐蚀是高速运动的气泡或固体物对设备表面的冲击作用造成的磨蚀与腐蚀的双重作用,加剧了腐蚀情况,有时与空泡腐蚀较难分清,但是冲击腐蚀具有明显的冲击刷痕。

(4) 电偶腐蚀是由于设备材质的不均一性,腐蚀电位不同的2种金属在腐蚀介质中接触,发生腐蚀反应,2种金属分别作为电偶的阴、阳极,电位顺序的差别影响腐蚀的速度及进程,电位差越大则阳极电偶腐蚀越快,但阴极极化作用可影响该趋势,影响因素包括腐蚀介质的电导率、电偶阴阳极面积之比和金属的极化性。电偶腐蚀在大气区发生于2种金属接触段的短距离内;在全浸区防腐涂层的局部损坏导致的小阳极、大阴极的电偶腐蚀,出现接触段的长距离明显腐蚀,造成局部损坏或快速穿孔[32]。

(5) 空泡腐蚀是高速运动的海水中夹杂气泡的生成与破灭,对设备产生水锤作用,即瞬时压力可达到千倍大气压,可迅速将涂层和钝化膜破坏,使设备逐层暴露加速腐蚀。海上蒸发形成的气泡,借助升腾作用连续冲击设备表面,生成强腐蚀性的电解质膜,可连续腐蚀保护膜受损部位,兼具机械损伤和腐蚀损伤,形成类似蜂窝状的形态。

(6) 缝隙腐蚀是由于腐蚀介质在设备结构缝隙内的积存导致,通常在海水中靠氧气维持钝化膜的材料较易形成缝隙腐蚀,因为在氧气含量较高的环境下,持续弥合破裂的钝化膜,更易出现缝隙腐蚀,在飞溅区和全浸区等干湿交替区域较严重[33]。

因此亟需采取必要的防腐措施,目前的防腐技术包括涂层防腐、阴极保护防腐及复层包覆防腐,针对腐蚀类型选择相应的防腐措施。

2.1 涂层防腐

涂层防腐是利用成膜材料在设备表面形成致密的膜与外界环境分隔,减少设备的腐蚀程度,是目前碳钢设备最常用的防腐手段,包括涂料防腐和金属镀层,ISO 12944.5标准中明确了涂料的耐久性,高、中、低的耐久性分别为大于15、5~15、2~5年[34]。涂层的作用有:(1)屏蔽作用,涂层可有效防止腐蚀介质透过界面[35];(2)钝化作用,可在风电设备表层生成钝化膜[36];(3)电阻作用,涂层是绝缘的可抑制阴极放电及阳极的溶解,并保持稳定;(4)阴极保护作用,涂层中含有的活泼金属作为阳极,设备作为阴极被保护[37];(5)缓蚀作用,以上几种作用有效防止或减弱腐蚀的形成,加强了缓蚀作用。但该法的局限性是易产生点蚀损坏、维修难度大,需要多种涂层联合使用或与其他方法结合使用,向着水性化、高固体分、低挥发性有机物、高膜厚、保光保色性等方向发展。图3中黄色部分即为防腐涂层。

图3 海上升压站防腐涂层

在施工过程中,不仅应注意涂料的选择,也应注意我国东南地区的气候变化,如在梅雨季节进行施工时,应进行局部封闭除湿来降低露点温度,因为被涂碳钢结构的表面温度应至少高于环境露点温度3 ℃,否则会产生冷凝水影响涂层与设备间的粘结,导致脱落[38]。在海洋环境中,防腐涂层厚度一般约为320~400 μm[39]。

海上风电设备的防腐涂层包括底漆、中间层、面漆,这3部分的附着性、干燥性、相容性存在较大差异,底漆含填料、基料较少,成膜粗糙,与碳钢设备等底材的黏着性强;中间层可加大防腐层厚度,减弱腐蚀环境渗透;面漆含基料多、成膜平滑,柔韧性、耐候性佳,可抗老化。因此涂层的选择应综合考虑以下几方面因素:(1)设备材质,不同材质的设备,其涂层厚度、耐候性、结构一般不同;(2)所处环境,设备所处的腐蚀分区不同,涂层面临的腐蚀介质、气候不同,造成涂层种类的选择不同;(3)施工条件,在不具备干燥条件时应选择自干型,在通风不畅环境时应选择无溶剂、水性或高固体分涂料;(4)资金投入,应考虑涂层产品的材料费、设备表面处理费、施工费等成本,同时考虑使用年限、合理性、维护费等。

目前一般采用多种涂层联合使用的措施,即大气区防腐涂层是环氧富锌底漆+环氧云铁中间漆+聚氨酯面漆,飞溅区防腐涂层是环氧富锌底漆+环氧玻璃鳞片漆+聚硅氧烷面漆,水下区防腐涂层是环氧重防腐涂料。

2.2 阴极保护防腐

阴极保护防腐用在处于海水、土壤两种介质中的钢管桩上,包括牺牲阳极的阴极保护法和外加电流的阴极保护法,可有效控制碳钢的全面和局部腐蚀,但不能控制已发生的局部腐蚀。

阴极保护防腐经由被保护的金属作为阴极,失电子减少,起到防腐作用[40]。金属浸润于海水中,由于表层分布不均导致产生大量的微阳极、微阴极。在阳极区金属表面产生电流进入海水电解质中发生腐蚀,而在阴极区电流经电解质传到金属中,降低腐蚀速率。所以其原理大致是补充电子到金属设备所在的电极上,金属整体呈电子过剩状态,并存在于设备各区域,使整个金属设备呈同样的负电位,大大降低原子变成离子进入电解质的概率。那么金属与电解质接触的表层每一点都需要有电流流入来补充大量电子,则因腐蚀而失去电子的每个微阳极会得到补充,可降低腐蚀速率。

海下防腐层修复难、易腐化,所以全浸区普遍采用阴极保护防腐[41]。海水中的金属设备得到阴极保护,宏观上体现为电位变化,微观上生成钙质层或氧化层,形成层可限制溶解氧向碳钢表面扩散、降低所需的阴极保护电流密度,通常是由上层较厚的CaCO3和下层极薄的Mg(OH)2组成,形成层越致密则防腐效果越佳,让极小的保护电流即可有效保护设备。随着海水深度增大,CaCO3由饱和状态过渡为不饱和状态,在海泥区静水压力增加使CaCO3更易溶解,难以形成致密的钙质层,所以在海泥区需增大电流密度促进钙镁沉积层的形成。Hugus和Hartt等[42]进行了海水流速对铝阳极的碳钢的阴极极化电流密度的影响试验,结果表明:当海水流速分别为0.03、0.09、0.30 m/s时,钙质层厚度逐渐增加。

2.2.1 牺牲阳极的阴极保护法

牺牲阳极的阴极保护法是选择腐蚀电位较低的活泼金属或合金材料作阳极,与风机设备在腐蚀介质中接触,根据材料的腐蚀提供保护电流来抑制风机设备腐蚀。优点是无需额外电流、电位平均、初期一次性投入小、装置安装简便,缺点是焊接于支撑结构上需要定期更换装置、释放有毒微量元素且电位固定无调节能力[43]。

可用作牺牲阳极的材料为镁合金、铝合金、锌合金等,一般采用铝锌铟合金材料,布置在水下区1.0m至泥上1.0 m的区域。阳极材料对耐蚀性的要求逐渐提高,如掺入微量Cr的高硅铸铁阳极材料、经树脂浸渍处理的石墨阳极材料等耐蚀性大大增强。

对于不同的海域环境,所使用的阳极类型有所区别。在飞溅区、潮差区等干湿交替的区域,阳极未能有效活化而提前失效,所以研发出Al-Zn-In-Mg-Ga-Mn的高活性阳极材料;在全浸区局部腐蚀加重、电流效率降低,则要求有均匀溶解性和较高的电流效率;在海泥区通常采用Al-Zn-In、Al-Zn-In-Sn等阳极,电流效率可高达85%。

2.2.2 外加电流的阴极保护法

外加电流的阴极保护法是以裸露于腐蚀环境中的设备作为阴极,对其外部施加一定的直流恒电位电源,发生阴极极化,当设备的电位低于某一电位值时,则消除了结构表面的不均一性,抑制了阳极腐蚀溶解过程。优点是所需安装设备数量少、电流电位可调节、保护周期延长及实现自动化追踪控制,缺点是对阳极材料要求高、初期一次性投入大、装置结构复杂及有可能破坏防腐涂层。

外加电流的阴极保护法是利用电化学腐蚀原理,防止金属在海水介质中表面阳极发生的腐蚀,人工通入一个和被保护金属表面阳极区局部腐蚀的反方向电流,当叠加的反方向电流大于或等于局部阳极腐蚀电流时,会迫使金属表面阳极区腐蚀停止或转变为阴极,通过连接外部直流电源的阳极直接向被保护的设备施加阴极电流,持续提供电子,使电子在金属表层富集,通过控制阴极电位或电流密度,使其发生阴极极化,起到设备防腐的目的。外加电流的阴极保护法含参比电极、辅助阳极及直流电源,通电后电流从阳极经海水至设备形成闭合回路[44-45]。

参比电极材料应具有化学性质稳定、可逆性好、不易极化、使用寿命长等惰性材料的特点,我国将碳钢在海水中的相对于Cu/CuSO4参比电极、饱和甘汞参比电极及Ag/AgCl参比电极的保护电位分别定为-0.85~1.05V、-0.77~-0.15 V及-0.78 ~-1.06 V[46]。当保护电位偏正时起不到保护设备的目的,当保护电位偏负时,消耗电量增大、资金投入增加,而电位过负,可引起油漆鼓泡、钢构氢脆等故障。

2.3 复层包覆防腐

复层包覆防腐体系包括防蚀膏、防蚀带、缓冲层及最外层的防蚀保护罩[47]。

防蚀膏中含有防锈剂和锈转化剂,是一种有粘性的均匀膏状物,可覆盖于碳钢设备上,位于复层包覆防腐体系最内部,可形成完整的保护膜,充填腐蚀坑,隔绝氧气、水等腐蚀环境,兼具防锈、除锈、缓蚀的作用。其中铁锈转化剂分为单宁酸型和磷酸型,单宁酸和锈层中的铁离子作用生成一层不溶性的保护膜,磷酸和铁锈反应生成稳定的磷酸盐钝化膜,黏附于金属表层保护设备。

防蚀带通常采用浸润防腐材料的聚酯纤维的无纺布,其成分、性能与防蚀膏几乎类似,具有耐候性、耐化学品、粘附力强、可塑性强、加强防腐及不易开裂固化等特点,可与防蚀膏结合为一体,使得碳钢结构形成密闭环境,起到密闭阻隔的作用,对腐蚀环境提供缓冲作用。

防护罩是由玻璃纤维增强材料构成,具有稳定性高、防腐性能佳、机械性能良好、耐冲击、耐热、耐久、耐磨及重量小等优点,可与碳钢表面紧密贴合,形成密封环境,高效杜绝或减弱腐蚀的发生。

复层包覆防腐工艺具有下列优点:

(1) 性能优良。保护罩可耐海洋环境中的酸碱、冲击及温差。

(2) 施工简单。防蚀带、防蚀膏可连续施工,无需固化,可节省施工时间、提高效率、降低成本。

(3) 表层处理要求低。防蚀膏中的防锈剂与铁锈反应,转化为稳定物质成为有粘附性的保护性封闭层,具有防止氧化、除锈、防锈的特点,使用铁锈转化剂对设备表面要求低,可节约人力和资金。

(4) 防冲击。当设备遭受撞击时,缓冲层可吸收部分能量来降低设备的损坏程度。

(5) 脱水作用。防蚀膏中的防锈剂含不对称结构的表面活性物质,其分子极性强于水分子极性,金属存在更大的亲和力,可置换金属表层的水分子膜或水滴,从而排除了水分起到脱水作用[48]。表面活性剂中存在非极性基团朝外、极性基团朝内的逆型胶束,可捕集吸附杂质并封存于胶束中,与金属隔绝,起到防腐作用[49]。

(6) 黏着性好。防蚀膏、防蚀带中含有的缓蚀剂、复合稠化剂可黏着于碳钢表面,将腐蚀环境与设备表面分隔开。

3 结论

海上风电由于其独特的地理位置,会逐步向着单机功率更大、离岸距离更长的方向发展,对防腐技术的设计施工、系数选择、后期维护及质量监控方面有着严苛的要求。本文首先介绍了海上风电设备的腐蚀环境、腐蚀机理,接着将海上风电设备所处的环境进行了划分,即大气区、飞溅区、潮差区、全浸区及海泥区,逐个分析各环境下的腐蚀机理,有针对性的提出了防腐技术,包括涂层防腐、阴极保护防腐、复层包覆防腐等主要防腐技术。虽然在一定程度上减轻了设备的腐蚀情况,但是目前防腐技术仍存在着以下问题:

(1) 防腐监测薄弱。目前海上风电机组的腐蚀监测技术较弱,应进行全面加强,为防腐技术提供数据支持,预测设备使用寿命,进一步提高防腐效果。

(2) 环境污染加重。涂层防腐中含有重金属及其他难降解有机物,对海洋环境及生物造成污染,亟需开发新型环保涂层或防腐材料如石墨烯防腐、生物防腐等,减轻对生态环境造成的不利影响。海上风电设备防腐应采用全生命周期设计,项目初期做好海洋环境调查,实行涂层防腐、阴极保护防腐及复层包覆防腐等多种技术联合使用,因为一方面复层包覆或涂层发生破损,会加剧设备腐蚀;另一方面,只使用阴极保护防腐则需要较大的电流密度才可满足要求。建立健全防腐管理体系,采取相关防腐监控措施,做到实时掌握、提前预警,为海上风电的防腐技术提供参考价值。

参考文献

[1] 易侃,张子良,张皓,等.海上风能资源评估数值模拟技术现状及发展趋势[J].分布式能源,2021,6(1):1-6.YI Kan,ZHANG Ziliang,ZHANGHao,et al.Technical status and development trends of numerical modeling for offshore wind resource assessment[J].Distributed Energy,2021,6(1):1-6.

[2] LIU Yan,GU Yali,WANG Jingmin.Influence model of wind power capacity in load response system under smart grid environment[J].Journal of Intelligent and Fuzzy Systems,2020,39(1):1-8.

[3] 汪大洋,刘宗烨,李沛,等.基于模块化多电平矩阵换流器的海上风电分频系统经济性分析[J].分布式能源,2018,3(2):16-22.WANG Dayang,LIU Zongye,LI Pei,et al.Economic analysis of fractional frequency transmission system for offshore wind farm based on modular multilevel matrix convertert[J].Distributed Energy,2018,3(2):16-22.

[4] 黄方能,张红丽,马骞,等.受端电网特高压直流系统与海上风电交互影响及评价指标[J].广东电力,2019,32(3):96-103.HUANG Fangneng,ZHANG Hongli,MA Qian,et al.Interactive effects between HVDC of receiving-end power grid and offshore wind power and evaluation index[J].Guangdong Electric Power,2019,32(3):96-103.

[5] ZHANG Jin,ZHANG Jiwei,CAI Ling,et al.Energy performance of wind power in China:a comparison among inland,coastal and offshore wind farms[J].Journal of Cleaner Production,2017,143(1):836-842.

[6] 余浩,肖彭瑶,林勇,等.大规模海上风电高电压穿越研究进展与展望[J].智慧电力,2020,48(3):30-38.YU Hao,XIAO Pengyao,LIN Yong,et al.Review on high voltage ride-through strategies for offshore doubly-fed wind farms[J].Smart Power,2020,48(3):30-38.

[7] MEHMET B,ABDULKADIR Y,ERDOGAN S.Offshore wind power development in Europe and its comparison with onshore counterpart[J].Renewable and Sustainable Energy Reviews,2011,15(2):905-915.

[8] SAMIRA,KEIVANPOUR,AMAR,et al.The sustainable worldwide offshore wind energy potential:a systematic review[J].Journal of Renewable and Sustainable Energy,2017,9(6):65902-65902.

[9] 刘晓辉,高人杰,薛宇.浮式风力发电机组现状及发展趋势综述[J].分布式能源,2020,5(3):39-46.LIU Xiaohui,GAO Renjie,XUE Yu.Current situation and future development trend of floating offshore wind turbines[J].Distributed Energy,2020,5(3):39-46.

[10] 李战强.海上风机钢管桩基础耐腐蚀性研究[D].重庆:重庆交通大学,2014.LI Zhanqiang.Research on anti-corrosion of steel pipe pile of offshore wind turbines[D].Chongqing:Chongqing Jiaotong University,2014.

[11] 薛宇,刘燕.海上湿气对风力机翼型及叶片气动性能影响研究[J].分布式能源,2016,1(2):21-27.XUE Yu,LIU Yan.Influence of high humidity on the aerodynamic performance of offshore wind turbine airfoil/blade[J].Distributed Energy,2016,1(2):21-27.

[12] WU Jie,WANG Zhixin,WANG Guoqiang.The key technologies and development of offshore wind farm in China[J].Renewable and Sustainable Energy Reviews,2014,34:453-462.

[13] ZHU Xiangrong,HUANG Guiqiao,LIN Leyun,et al.Long term corrosion characteristics of metallic materials in marine environments[J].Corrosion Engineering Science and Tech-nology,2008,43(4):328-334.

[14] AGHAJANI A.In situ corrosion protection of oil risers and offshore piles[J].Materials Performance,2008,47(4):38-42.

[15] 程鹏.东南沿海地区木构文物建筑的潮湿病害研究[D].哈尔滨:哈尔滨工业大学,2019.CHENG Peng.Research on the humid diseases of timber relic buildings in the southeast coastal area[D].Harbin:Harbin Institute of Technology,2019.

[16] 詹耀.海上风电机组的防腐技术与应用[J].现代涂料与涂装,2012,15(2):15-18.ZHAN Yao.Anticorrosion technology and application of offshore wind turbines[J].Modern Paint and Finishing,2012,15(2):15-18.

[17] 郎东旭,王立秋,李勇.石油平台海管立管腐蚀修复[J].涂料工业,2019,49(4):75-79.LANG Dongxu,WANG Liqiu,LI Yong.Corrosion repairing of offshore platform riser[J].Paint and Coatings Industry,2019,49(4):75-79.

[18] 姚忠,孙绪东.海上风机钢结构基础防腐设计[J].钢结构,2012,27(10):77-79.YAO Zhong,SUN Xudong.Anti-corrosion design of steel structure foundation of offshore wind turbines[J].Steel Construction,2012,27(10):77-79.

[19] 詹耀,刘瑶,于国利.我国不同区域风电场的腐蚀环境及防腐技术分析[J].上海涂料,2013,51(10):43-48.ZHAN Yao,LIU Yao,YU Guoli.Analysis of the corrosion environment and corrosion protection technology of wind farm in different regions of China[J].Shanghai Coatings,2013,51(10):43-48.

[20] LYE R E.Splash zone protection on offshore platforms:a norwegian operator's experience[J].Materials Performance,2001,40(4):40-45.

[21] 韩恩厚,陈建敏,宿彦京,等.海洋工程结构与船舶的腐蚀防护:现状与趋势[J].中国材料进展,2014,33(2):65-76,113.HAN Enhou,CHEN Jianmin,SU Yanjing,et al.Corrosion protection techniques of marine engineering structure and ship equipment:current status and future trend[J].Materials China,2014,33(2):65-76,113.

[22] MOMBER A W,MARQUARDT T.Protective coatings for offshore wind energy devices (OWEAs):A review[J].Journal of Coatings Technology and Research,2017,15(1):13-40.

[23] 王培.海洋钢结构中的防腐控制[J].中国造船,2008,10(49):177-181.WANG Pei.Anti-corrosion control in the offshore steel structure[J].Shipbuilding of China,2008,10(49):177-181.

[24] 侯保荣.海洋钢结构浪花飞溅区腐蚀控制技术[M].北京:科学出版社,2011:10-100.HOU Baorong.Corrosion control technology in the splash zone of marine steel structure[M].Beijing:Science Press,2011:10-100.

[25] 周建龙,李晓刚,程学群,等.深海环境下金属及合金材料腐蚀研究进展[J].腐蚀科学与防护技术,2020,22(1):47-51.ZHOU Jianlong,LI Xiaogang,CHENG Xuequn,et al.Research progress on corrosion of metallic materials in deep sea environment[J].Corrosion Science and Protection Technology,2020,22(1):47-51.

[26] 于林.硫酸盐还原菌生物膜电活性及腐蚀机理研究[D].青岛:中国科学院海洋研究所,2011.YU Lin.The electro-active characteristics of sulfate-reducing bacteria and its influence on the anaerobic corrosion of carbon steels[D].Qingdao:Institute of Oceanology,Chinese Academy of Sciences,2011.

[27] 刘新.海上风电场的防腐蚀涂装[J].中国涂料,2011,24(11):17-25.LIU Xin.Anticorrosive coating of offshore wind farm[J].China Coatings,2011,24(11):17-25.

[28] 刘啸波,胡颖.海上风机基础选择策略[J].中国船检,2010,9(9):56-58.LIU Xiaobo,HU Ying.Basic selection strategy for offshore wind turbines[J].China Ship Survey,2010,9(9):56-58.

[29] 赵志峰.海上风电机组基础全寿命疲劳分析[D].大连:大连理工大学,2016.ZHAO Zhifeng.Thefatigue analysis of offshore wind turbine foundation in service[D].Dalian:Dalian University of Technology,2016.

[30] 黄桂桥.铝合金在海洋环境中的腐蚀研究(Ⅲ):海水飞溅区16年暴露试验总结[J].腐蚀与防护,2003,24(2):47-50.HUANG uiqiao.Corrosion of aluminium alloys in marine environment(Ⅲ):a summary of 16 years exposure testing in plash zone[J].Corrosion and Protection,2003,24(2):47-50.

[31] 刘欣,周宇,李志美,等.接地材料在模拟溶液与现场埋片的腐蚀及相关性研究[J].智慧电力,2020,48(12):104-108,115.LIU Xin,ZHOU Yu,LI Zhimei,et al.Research on corrosion and correlation of grounding materials in simulated solution and metal specimens buried in underground[J].Smart Power,2020,48(12):104-108,115

[32] 冯立超,贺毅强,乔斌,等.金属及合金在海洋环境中的腐蚀与防护[J].热加工工艺,2013,42(24):13-17.FENG Lichao,HE Yiqiang,QIAO Bin,et al.Corrosion and protectionof metal and alloy in marine environment[J].Hot Working Technology,2013,42(24):13-17.

[33] 刘大杨,魏开金.金属在南海海域腐蚀电位研究[J].腐蚀科学与防护技术,1999,11(6):330-334.LIU Dayang,WEI Kaijin.Corrosion potentials of metals in natural sea water of sorth China sea[J].Corrosion Science and Protection Technology,1999,11(6):330-334.

[34] 郭文涛.罗巴鲁涂料公司发展战略研究[D].上海:上海交通大学,2013.GUO Wentao.The research on development strategy of luobalu coating company[D].Shanghai:Shanghai Jiao Tong University,2013.

[35] 刘宝,潘立,信会鹏,等.水性金属防腐涂料的应用与研究[J].化学建材,2009,25(2):1-3.LIU Bao,PAN Li,XIN Huipeng,et al.Study and application of water-based anti-corrosion metallic coating[J].Green Building,2009,25(2):1-3.

[36] 任鹏禾,周宏明,许晓嫦,等.石墨烯改性无铬达克罗涂层的组织及耐腐蚀性能[J].中国表面工程,2018,31(6):73-80.REN Penghe,ZHOU Hongming,XU Xiaochang,et al.Microstructure and corrosion resistance of graphene modified chromium-free dacromet coating[J].China Surface Engineering,2018,31(6):73-80.

[37] 肖齐洪.石墨烯增强绿色达克罗涂层制备及防护机理研究[D].贵州:贵州大学,2019.XIAO Qihong.Study on preparation and protection mechanism of graphene-enhanced green dacromet coating[D].Guizhou:Guizhou University,2019.

[38] 詹耀,钟本旺.我国南方地区风电场的腐蚀成因及防腐涂装[J].上海涂料,2015,53(5):34-37.ZHAN Yao,ZHONG Benwang.The corrosion causes and anticorrosion coating of wind farm in Chinese south area[J].Shanghai Coatings,2015,53(5):34-37.

[39] 詹耀.海上风电钢结构防腐及氟碳涂料应用[J].涂料技术与文摘,2012,33(10):22-25,28.ZHAN Yao.Anticorrosion technology for steel structure of offshore wind power system and application of fluorocarbon coatings[J].Coating and Protection,2012,33(10):22-25,28.

[40] 贾新杰.水工金属结构埋件的长效防腐研究[D].郑州:华北水利水电大学,2019.JIA Xinjie.Long-term anti-corrosion research on embedded parts of hydraulic metal structures[D].Zhengzhou:North China University of Water Resources and Electric Power,2019.

[41] 孙雨丽.城市燃气管道安全管理研究[D].邯郸:河北工程大学,2011.SUN Yuli.Research on urban gas pipeline safety management[D].Handan:Hebei University of Engineering,2011.

[42] HUGUS D,HARTT W H.Effect of velocity on current density for cathodically polarized steel in seawater[J].Corrosion-Houston Tx-,1999,55(2):115-127.

[43] ROSSI S,BONORA P L,PASINETTI R,et al.Laboratory and field characterization of a new sacrificial anode for cathodic protection of offshore structures[J].Corrosion-Houston Tx-,1998,54(12):1018-1025.

[44] 江炎兰,曲亮生.舰船的电化学腐蚀及其外加电流阴极保护法应用状况[J].材料保护,2010,43(2):45-46,80.JIANG Yanlan,QU Liangsheng.Electrochemical corrosion of ships and the application status of impressed current cathodic protection[J].Materials Protection,2010,43(2):45-46,80.

[45] 岳强,王俊男,韩洋洋,等.外加电流法在海水冷却器防腐上的应用[J].化学工程师,2018,32(9):77-79,83.YUE Qiang,WANG Junnan,HAN Yangyang,et al.Application of impressed current method in corrosion prevention of seawater cooler[J].Chemical Engineer,2018,32(9):77-79,83.

[46] 陈晶晶.海洋平台阴极保护实时监测与评估系统研究[D].大连:大连理工大学,2008.CHEN Jingjing.Study on real-time monitoring and evaluation system for the cathodic protection status of offshore platform[D].Dalian:Dalian University of Technology,2008.

[47] 侯保荣.海洋钢结构浪花飞溅区腐蚀防护技术[J].中国材料进展,2014,33(1):26-31.HOU Baorong.Anti-corrosion technology to steel structure in splash zone[J].Materials China,2014,33(1):26-31.

[48] 丁路遥.螺栓紧固件用不粘性矿脂防蚀膏的研究[D].北京:机械科学研究总院,2014.DING Luyao.Research on the non-sticky petrolatum anticorrosion grease applied to bolt fastener[D].Beijing:China Academy of Machinery Science and Technology,2014.

[49] 崔芳莹.海水干湿交替条件下碳钢腐蚀行为及其缓蚀剂性能研究[D].重庆:重庆大学,2016.CUI Fangying.Study on the corrosion behavior of mild steel and inhibition effect of inhibitors under wet-dry cyclic conditions[D].Chongqing:Chongqing University,2016.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414