作者:代燕,吴旋,杨峰,李坤茂,刘静,欧梅桂

1. 贵州师范大学 材料与建筑工程学院, 贵阳 550001;

2. 贵州大学 材料与冶金学院, 贵阳 550003;

0 引言

钛合金因其弹性模量较低、生物相容性好以及耐蚀性优异等优点[1] 而被作为人体植入材料大量应用于骨骼置换、人工关节和牙种植体等临床医学领域[2-3]。未处理钛合金的耐蚀性依赖于其表面薄而致密的氧化膜,然而在实际应用中钛合金易受到卤素离子的腐蚀[4-6],卤素离子将导致钛的氧化膜溶解,形成可溶性卤化物[7]。作为植入件,钛合金被广泛应用于髋关节、膝关节等部位,但在人体复杂力学和生理环境下,关节面会出现严重的腐蚀磨损,从而引起炎症、关节纤维化、变色等问题,导致种植体使用寿命缩短[8-9]。

为提高钛合金表面强度和耐磨性,常采用离子注入[10]、热喷涂[11] 以及渗碳[12] 等方法。许多研究者也关注钛合金改性层的腐蚀磨损性能。Sáenz等[13] 利用PVD技术在Ti6Al4V合金表面制备Ti-C-N涂层,发现涂层中形成的纳米晶石墨和非晶碳结构具有良好的减摩效果,改善了材料在模拟体液中的摩擦性能。Wang[4] 研究了含氟人工唾液中TiN涂层的腐蚀行为,发现该涂层与自然钝化层相比具有更好的化学稳定性,可以保护基层钛离子不迁移,但涂层与基体结合强度较低。Zhou等[14]通过微弧氧化方法在TC4 合金上合成TiO2 涂层,在SBF模拟体液中,与未经处理的TC4 合金相比涂层的摩擦因数降低,磨损量减小。穆丹[15] 对Ti6Al4V合金进行激光喷丸强化处理,能够促进合金表面溶解破裂的氧化膜自我修复,在Hank′s模拟体液中表现出良好的耐蚀性,但其处理后表面粗糙度有所增加。目前在钛合金渗碳层生物腐蚀磨损方面的文献相对较少。

刘静等[16-17]提出一种基于感应加热的双脉冲气体渗碳技术,其原理是利用感应磁场在金属表面产生集肤效应,获得高温梯度非平衡组织,从而达到快速渗碳目的。文中对TC6 合金真空感应渗碳层的组织结构进行表征,并系统研究渗碳后的合金在0.1%HF、0.9%NaCl和人工模拟体液(Simulated body fluids,SBF)3 种不同环境介质中的腐蚀磨损行为。

1 材料与方法

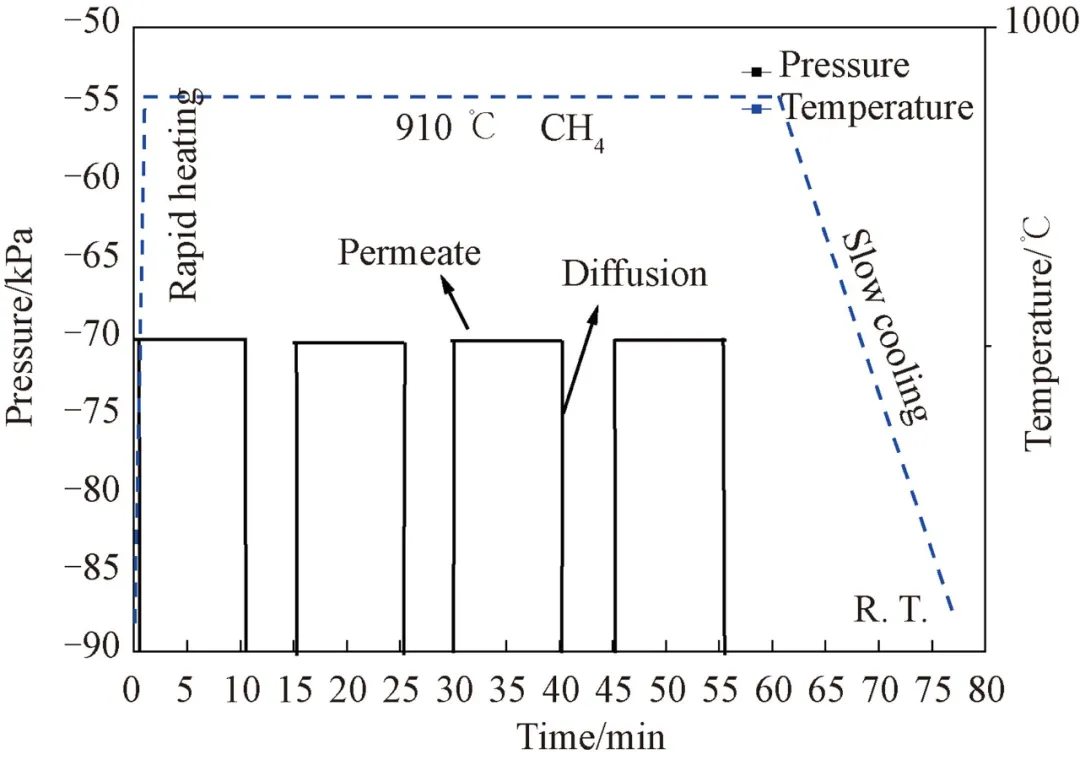

试验用材为TC6 合金(其化学成分的质量分数为Al: 5.5%~7.6%, Mo: 2.0%~3.0%,Cr:0.8%~2.3%,Fe:0.2%~0.7%,Si:0.15%~0.40%,C≤0.10%,N≤0.05%,O≤0.15%,H≤0.015%和余量Ti),样品规格为 Φ15 mm × 5 mm。在试样进行渗碳处理前,先对其表面进行打磨、抛光和清洗。渗碳工艺如图1 所示,将试样放入感应加热反应炉内进行真空处理,加热试样至目标温度,使用-70 kPa的CH4 作为渗碳介质,进行10 min的强渗及5 min扩散的交替式循环处理1 h,结束后随炉冷却至室温取样。

使用XPert Pro型X射线衍射仪(XRD) 对TC6 合金表面渗碳层的物相进行分析;采用自动显微硬度计测试截面硬度分布。结合往复式腐蚀磨损试验机和电化学工作站,以Al2O3 球(Φ=7 mm,2300 HV)作为对磨件,分别在蒸馏水、0.1%HF、0.9%NaCl溶液和SBF溶液(成分见表1)中进行滑动摩擦试验,纯磨损量 Vm 采用试样在蒸馏水中的磨损试验得到的磨损量来表示[18]。试验时Al2O3 球的法向载荷为2 N,周期为1 s。利用Bio-logic电化学工作站测试摩擦状态下的极化曲线(LSV) 和开路电位(OCV),通过Tafel拟合计算腐蚀电位和腐蚀电流,并分析TC6 合金表层在腐蚀和磨损协同作用下的破坏机制;采用白光干涉仪对试样的磨痕形貌和粗糙度进行表征。

图1 TC6 合金渗碳工艺曲线

Fig.1 Curve of TC6 alloy carburizing process

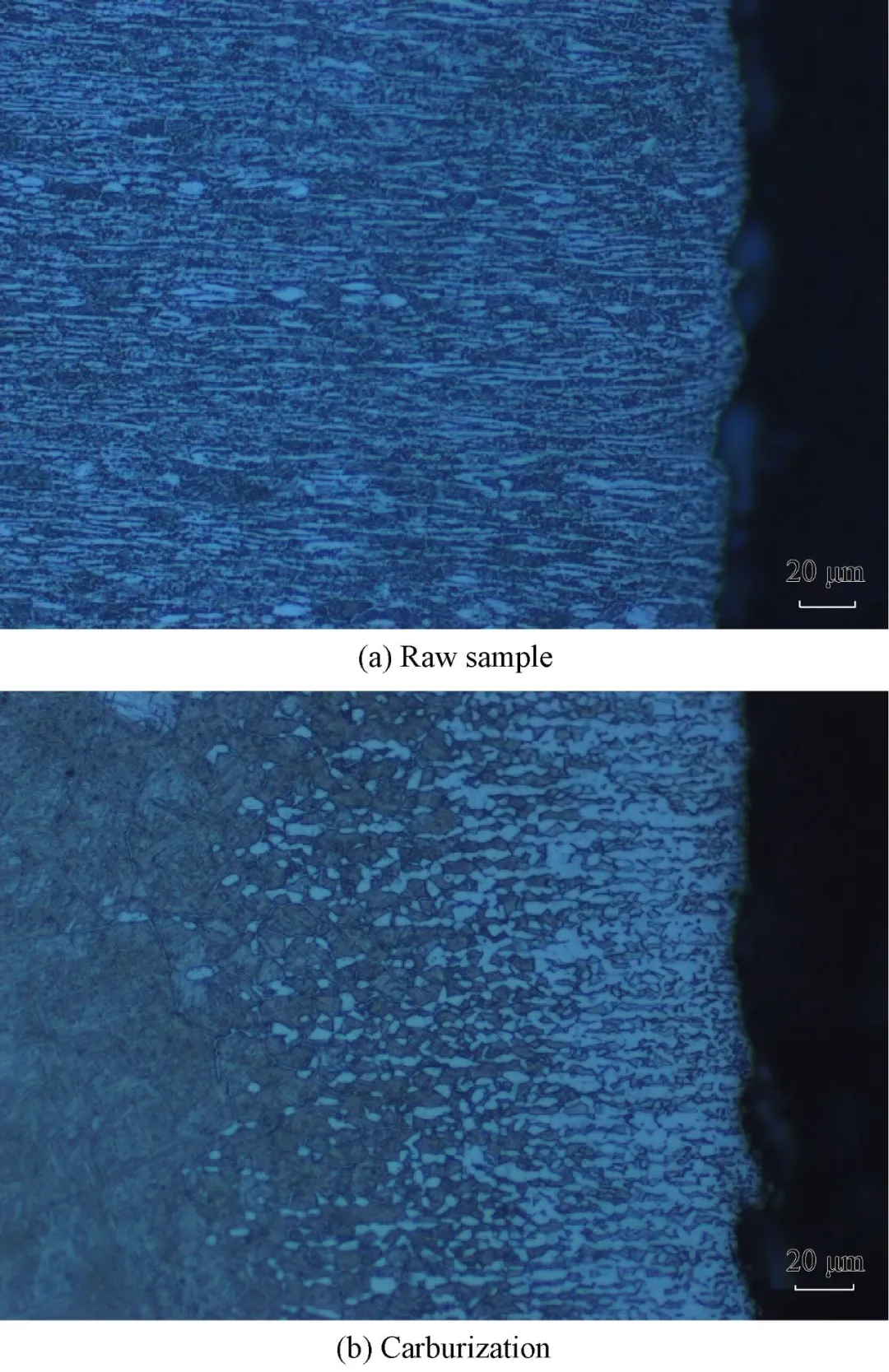

表1 人工模拟体液化学成分

Table1 Chemical composition of simulated body fluids

2 结果及分析

2.1 相结构及微观组织形貌

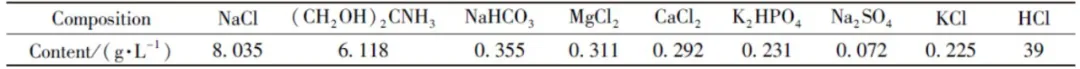

图2 为TC6 合金渗碳后的XRD图谱。由图可知,TC6 合金渗碳后可在表面形成一层含TiC的多相组织。由于真空渗碳过程中破坏了钛合金原有的自然钝化膜,而新形成的渗碳层也并非是单一TiC陶瓷相,因此在取样后钛合金表层区域容易发生二次氧化,因此在XRD图谱中出现了TiO2 峰。

图2 TC6 合金XRD成分分析

Fig.2 XRD analysis of TC6 allo

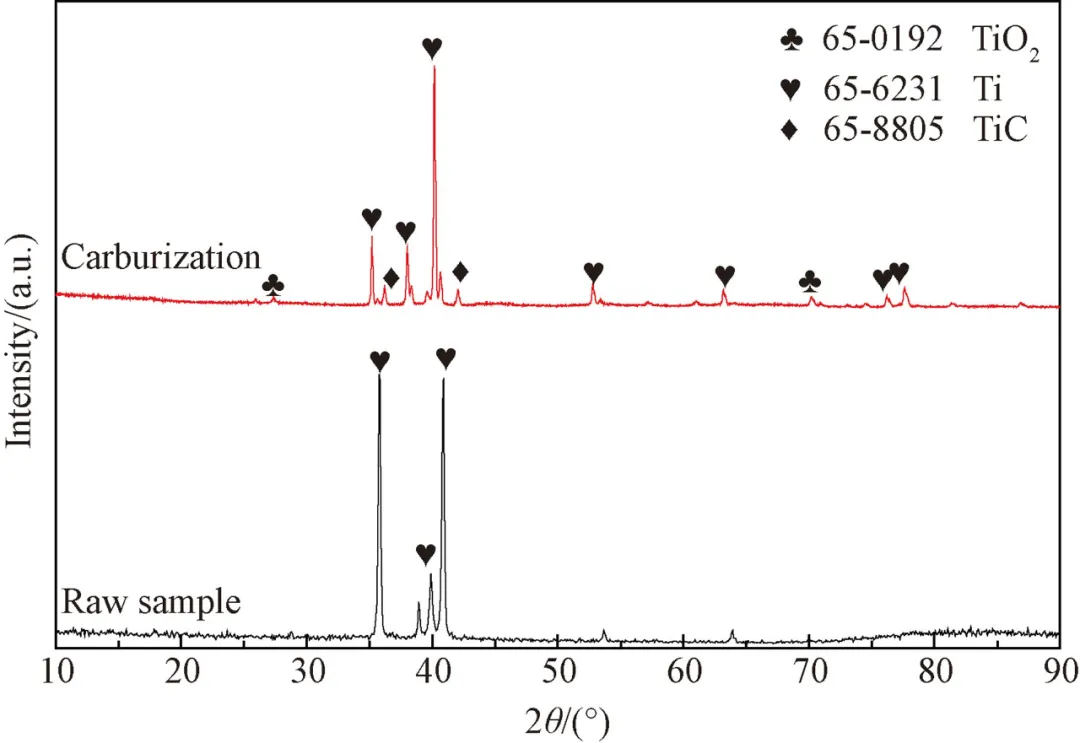

图3 为TC6 合金基体与经910℃ 真空感应渗碳样的金相组织,在感应渗碳过程中,甲烷分解出活性碳原子和钛原子以及合金元素反应生成混合化合物相。由于碳原子半径( 小于0.077 nm) 比钛的半径( 0.147 nm) 小,因此碳容易在钛表面扩散与钛形成化合物[ 19-20]。从图3 可以看出,退火态的原样主要为细小的条带状 α+β 复相组织;经渗碳后试样表面生成了一层50 μm左右的均匀带状白亮组织,并垂直于表面向内分布(如图3( b) 所示),结合XRD图谱可知:该层主要以TiC相为主。随后是50 μm左右的梯度扩散层,白亮组织逐渐减少。经910℃ 渗碳后,从表面到心部组织依次为富TiC层、扩散层和基体。碳元素为 α 相稳定元素之一[ 21],由于最表层有较高的碳浓度,当活性碳原子吸附并穿透原表面钝化区后,通过扩散到表层形成富碳化合物相,该层具有良好的耐腐蚀磨损性能[ 19]。,碳化物层形成后,由于活性碳原子向内扩散受到阻碍,使得扩散层的碳浓度远低于表层碳浓度,形成的碳化物相迅速减少,部分碳原子最终通过间隙固溶方式存在于基体中,形成梯度扩散层。另外,由于电磁感应加热集肤效应引起的显著温度梯度,以及合金原始条带状 α+β相界面提供的扩散通道,加速了碳化物层及扩散层的形成和增长,最终形成TiC+α′固溶相+基体 α+β 的梯度复相组织。

图3 TC6 合金截面金相组织

Fig.3 Cross section microstructure of TC6 alloy

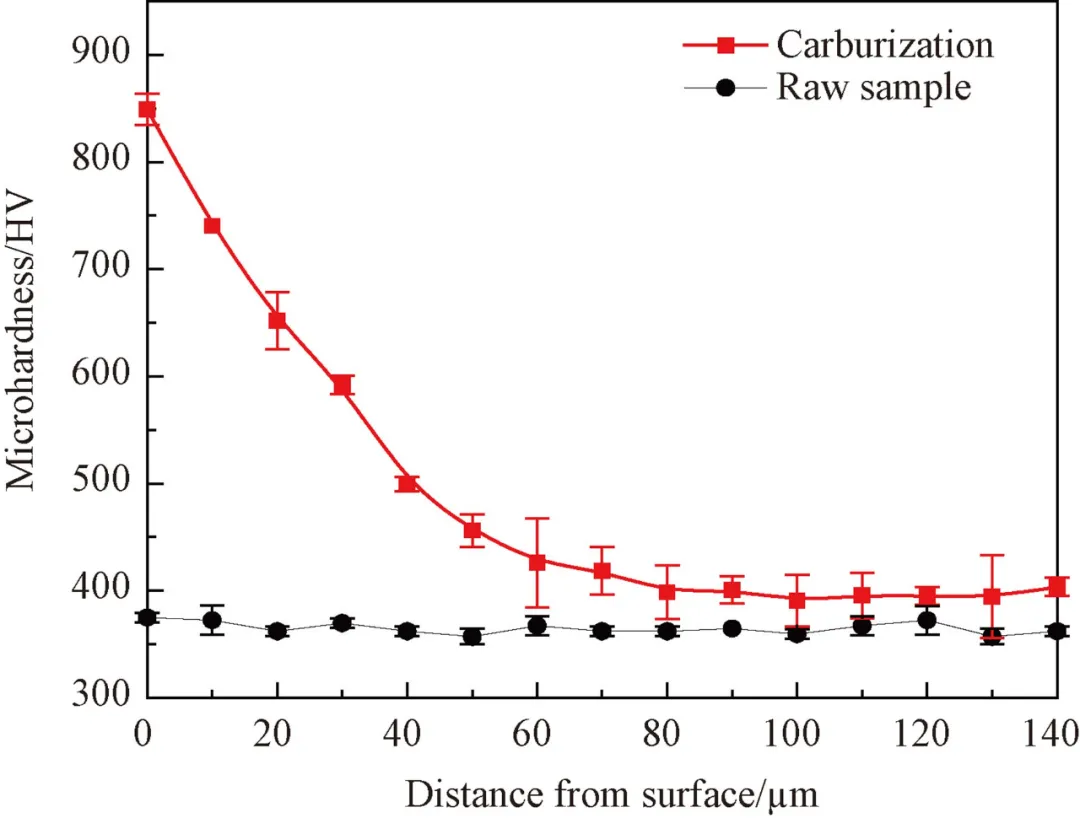

2.2 截面硬度分析

图4 是TC6 合金在渗碳前后的截面显微硬度分布。由图可知,经910℃ 渗碳后表层硬度达到850 HV0.25,比原样硬度提高近2.3 倍,碳原子渗入深度为与2.1 的金相分析结果相当,有效硬化层(>550 HV)为35 μm。由于钛的相变温度为882.5℃,因此当渗碳温度为910℃ 时,TC6 合金中的密排六方结构向体心立方结构转变,致密度由0.74 降低至0.68,为更多的碳原子进入间隙提供更大的可能性, 对基体的强化起到促进作用。

图4 TC6 合金截面显微硬度

Fig.4 Cross section microhardness of TC6 alloy

2.3 腐蚀磨损行为

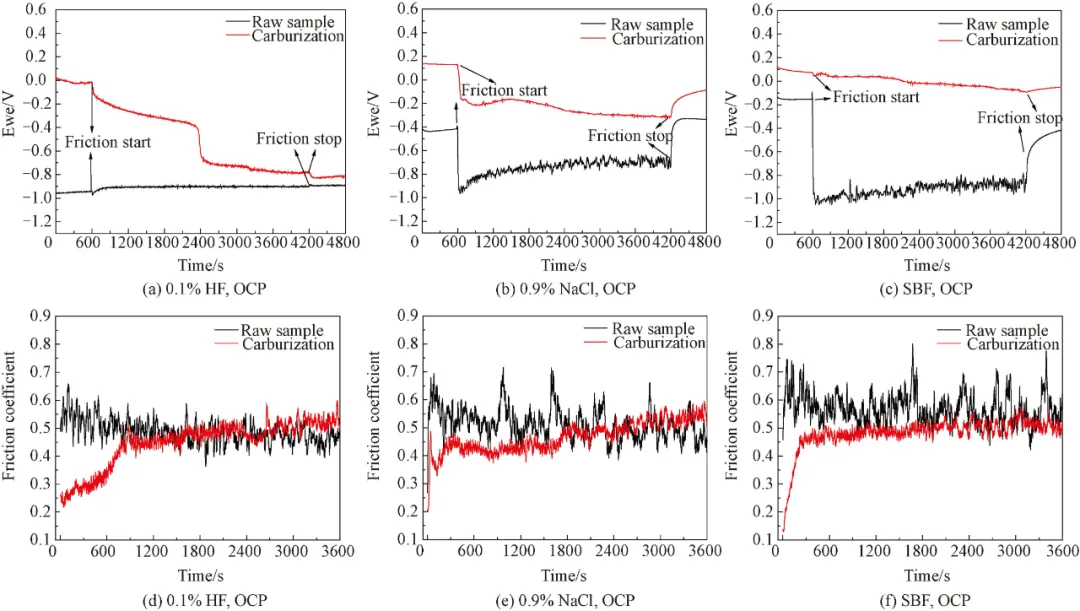

2.3.1 开路电位及摩擦因数

图5 为TC6 原样与渗碳样在0.1%HF、0.9%NaCl和SBF3 种不同介质中进行滑动磨损时的开路电位及摩擦因数随时间变化曲线。由图可知,3 种介质中,静态时原样与渗碳样的开路电位保持稳定,且渗碳样的电位均比原样高;开始磨损后,原样开路电位迅速下降,随后电位随时间的延长而缓慢上升,其原因可能是磨损过程中钛合金表面氧化膜被破坏,暴露出具有活性的基体,加速合金的腐蚀,使得腐蚀电位下降;随后,次表层具有活性的基体也快速发生钝化,进而成膜,使得电位又逐渐上升达到一个相对稳定的值。在0.1%HF溶液中,原样无法形成钝化膜,因而电位下降幅度不明显;而渗碳样电位下降较大,这主要是因为F-离子穿透性较强,渗碳后的钛合金表层是最致密的,被磨损后致密度被破坏,导致其电位下降;相较而言,在含F- 离子酸中,腐蚀速度大于钝化速度,所以该卤素离子先与钝化层(被动保护层)反应,从而电位下降;在2300 s时,可能由于渗碳层被破坏,其开路电位再次急剧下降。在SBF溶液中,开始磨损后原样的电位迅速下降,跌至-1 V,主要是由于自然形成的TiO2 层被破坏最终暴露次表层的活性基体,使得表面产生微动磨擦区电位偏高(阳极)和基体完全暴露区电位低(阴极),两者间形成一定的电位差,加速腐蚀的进行;渗碳样的开路电位在磨损过程中其下降幅度不大,这是因为表面渗碳层的存在使得TC6 合金具有高的硬度和良好的耐蚀性,可有效提高金属的摩擦性能。磨损结束后,受摩擦的部位快速钝化成膜(再钝化过程),钝化与腐蚀的平衡机制被打破,原样与渗碳样电位快速上升。

在0.1%HF溶液中,原样的的摩擦因数在0.49 左右波动,比在0.9%NaCl和SBF溶液中的摩擦因数要小;而渗碳样的摩擦因数在腐蚀磨损过程中逐渐增大。在0.9%NaCl水溶液中,原样的摩擦因数在腐蚀磨损过程中波动较大,大小在0.51 左右变化,渗碳样的摩擦因数随时间缓慢增大。在SBF溶液中,原样的摩擦因数较大,平均值在0.57 左右,而渗碳样在整个磨损阶段摩擦因数变化比较平稳,达到摩擦稳定状态后其摩擦因数约为0.48,TC6 合金经渗碳处理后的摩擦因数降低,表明渗碳处理有很好的减摩效果。

图5 不同介质中TC6 合金开路电位及摩擦因数曲线

Fig.5 OCP and COF curves of TC6 alloy in different media

从摩擦因数曲线可以看出,渗碳样在摩擦开始阶段会有一段低摩擦因数区,经过一定时间后迅速增大,且在HF酸中低摩擦因数区较长,这是因为在含F-离子的酸中腐蚀速度大于钝化速度,磨损过程中产生的磨粒也被溶解,因而试样的预磨阶段和磨合阶段时间较长。3 种介质中渗碳样的摩擦因数随时间缓慢增加,这是由于磨损过程中第三体颗粒的产生使得磨槽内粗糙度增加,摩擦因数增大,而在HF溶液中由于电偶腐蚀的发生使得犁沟内凸起不断溶解,磨痕表面粗糙度降低(粗糙度见表3),因而在HF酸溶液中原样与渗碳样的摩擦因数均低于其他两种介质。在3 种介质中,原样的摩擦因数较渗碳样高,且波动范围较大(0.45~0.75),渗碳样则相对较平稳,这是由于原样中 α 和 β 相属于软质相,虽然拥有较高的比强度,但耐磨性较差,在摩擦力的作用下表面产生犁沟及脱落,在磨痕内形成的颗粒使得摩擦因数产生波动[22-23]。

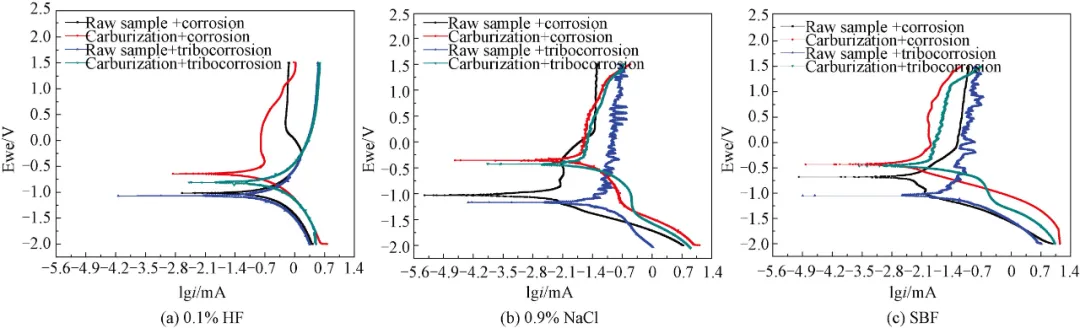

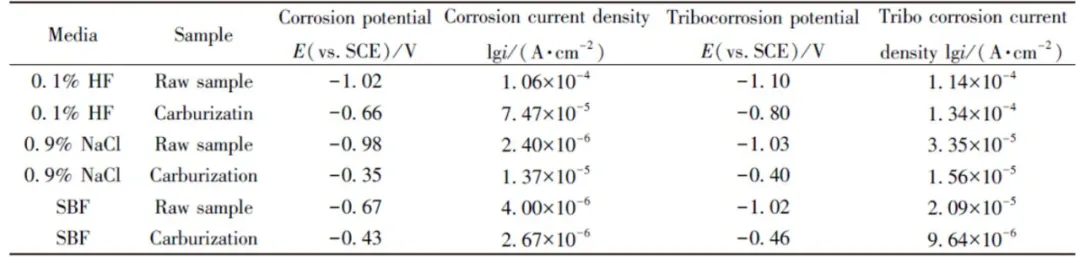

2.3.2 极化曲线

图6 为3 种不同的腐蚀介质中TC6 合金渗碳样与原样在静态以及摩擦状态下的极化曲线,通过Tafel拟合得出数据如表2 所示。由图可知,在3 种介质中,渗碳样均有较高的腐蚀电位,表明渗碳处理能够有效提高TC6 合金的耐蚀性能。与初始静态下的腐蚀电位相比,摩擦过程中腐蚀电位均出现降低,主要原因是摩擦力的作用使表层稳定状态遭到破坏,裸露出新鲜表面,对溶液中离子的吸附具有促进作用,从而使抗蚀性能降低。渗碳样由于富TiC渗碳层本身导电性较低,磨损过程中极化电流波动较小。

图6 不同介质中TC6 合金的动、静态下动电位极化曲线

Fig.6 Potentiodynamic polarization curves of TC6 alloy with and without a condition of sliding wear in different media

表2 极化曲线拟合结果

Table2 Fitting results of polarization curve

在0.1%HF溶液中,渗碳样的静态腐蚀极化曲线较原样明显向左平移,腐蚀电位从-1.02 V提高到-0.66 V,表明TC6 合金在910℃渗碳后的腐蚀倾向较原样大幅度减小。随着磨损的进行,渗碳样的表层由于F-和磨损的相互作用会导致渗碳层的局部遭到破坏,表面活性提高,平衡电位降低,从而加速腐蚀进行;而原样在HF溶液中一直处于活化状态,在磨损过程中,极化曲线没有明显变化。在0.9%NaCl溶液中,渗碳样的静态腐蚀电位(-0.35 V)较原样(-0.98 V)大幅度提高,且腐蚀电流密度也比原样低一个数量级;开始磨损后,两者均出现电位降低,电流密度增大的现象。在SBF溶液中,渗碳样与原样的极化曲线呈现出相同趋势,原样的腐蚀电位从静态腐蚀时的-0.67 V降至腐蚀磨损时的-1.02 V,腐蚀电流密度增大了一个数量级。其原因主要是摩擦使表层形成的腐蚀产物脱落导致出现新的表面,对溶液中离子的吸附具有促进作用,渗碳样由于表层TiC化合物的化学惰性和较高的硬度[24],使得其在腐蚀与磨损协同作用下具有比原样更好的耐蚀性。

2.3.3 磨损率及磨损机制

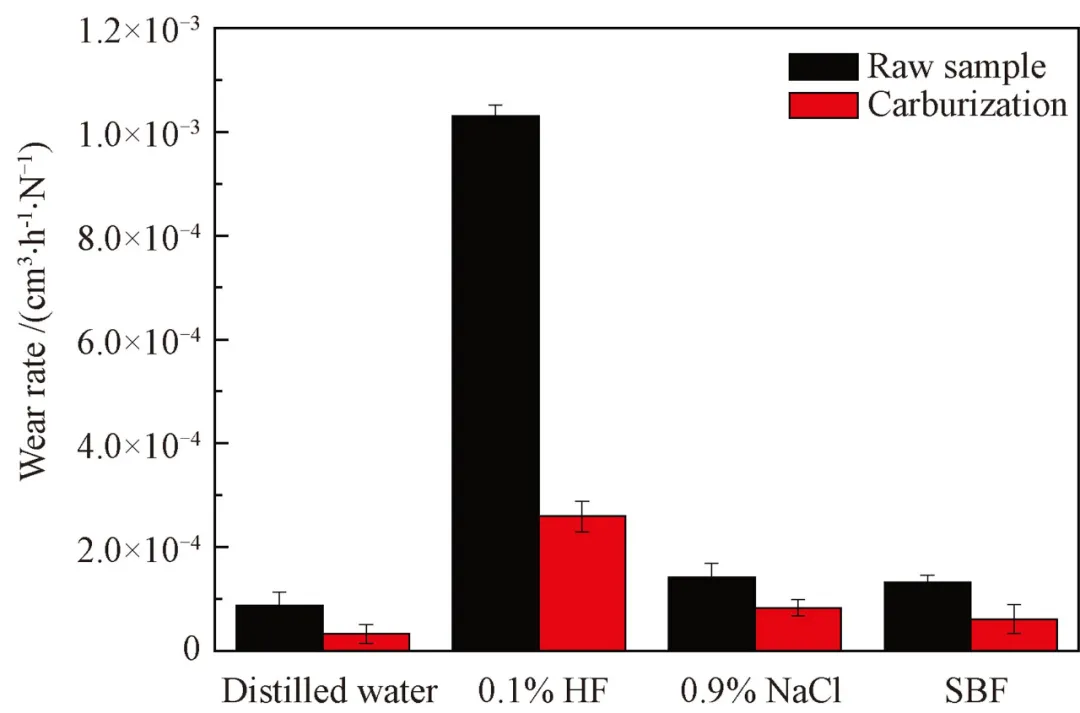

为了分析渗碳层的摩擦性能,使用下式计算磨损速率:

式中:I 表示磨损率,dv 表示磨损量,cm3;dt 表示磨损时间,h;df表示载荷大小,N。图7 为TC6 合金在不同介质中的腐蚀磨损失重柱状图。由图可知,渗碳样的磨损率均小于原样,说明通过真空感应渗碳处理能有效地提高钛合金的耐磨性。从蒸馏水与腐蚀液中的磨损情况比较可知,在腐蚀与磨损的协同作用下TC6 合金的破坏加剧。其中0.9%NaCl溶液和SBF溶液中腐蚀磨损率相差不大,而在0.1%HF溶液中TC6 合金原样和渗碳样的耐腐蚀磨损性能均最差,磨损率远远大于其他3 种介质。说明F-对钛合金试样表层的破坏作用是比较显著的。

图7 不同介质中TC6 合金原样与渗碳样的磨损率

Fig.7 Wear rate of TC6 alloy sample and carburized sample in different media

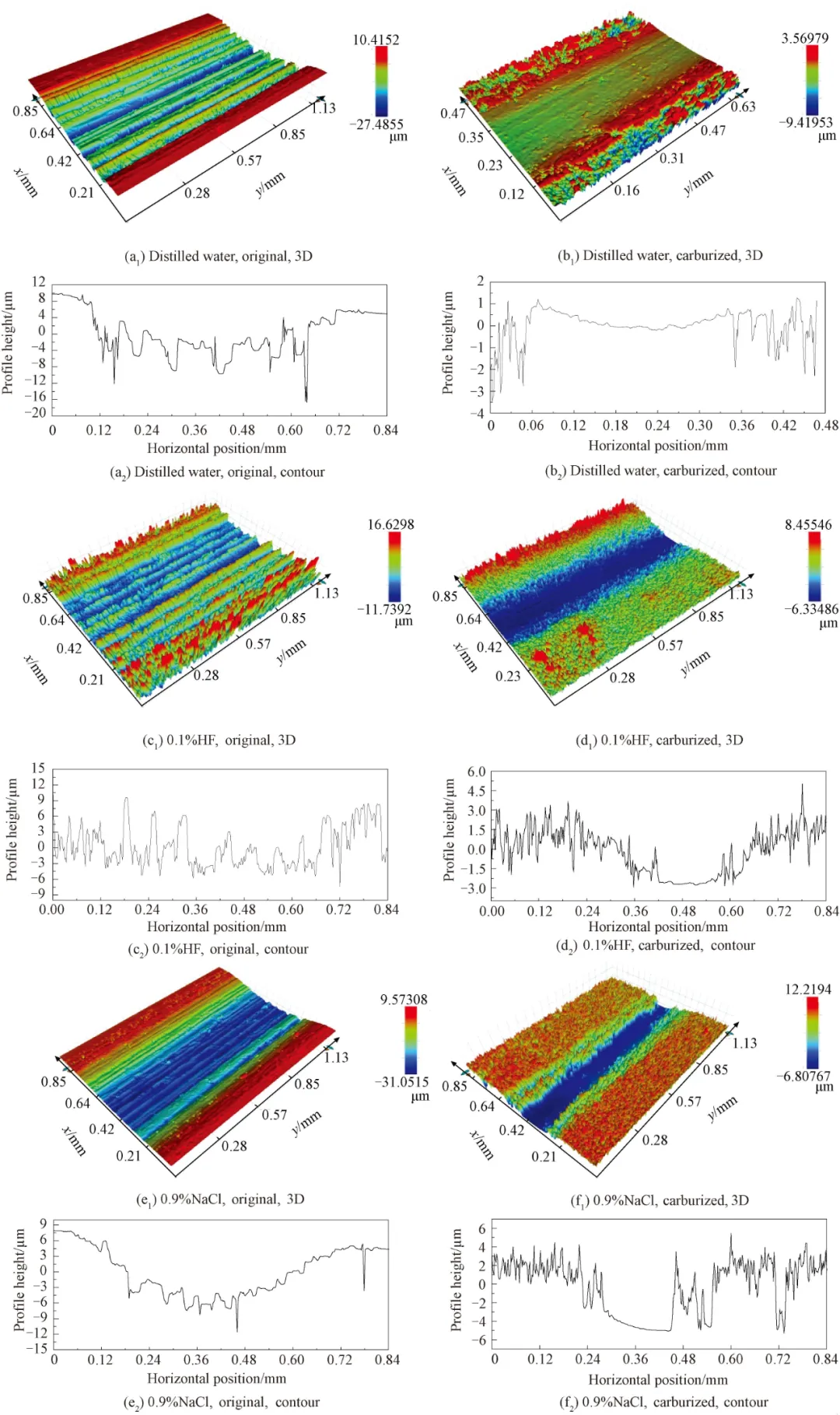

图8 为TC6 合金原样和渗碳样在4 种介质中磨损后的三维形貌图及轮廓曲线。从图可以看到,渗碳处理后合金的表层粗糙度增大,但由于硬度的提高,磨损过程中只有凸起部分发生接触和轻微磨损,因而磨损量较小,摩擦因数总体也比原样低。在不同介质中,未经渗碳处理的TC6 合金磨损后表面形成了较深的犁沟且犁沟内附着磨削,而渗碳后的TC6 合金磨损后表面相对原样而言比较光滑仅有少量较浅的犁沟。这是由于TC6 合金基体本身较软,增加了磨面间的咬合度,使得磨损过程中产生大量的磨削并附着在对磨球及合金表面,其磨损机制以粘着磨损为主[25];而经渗碳处理后试样表层的TiC陶瓷相具有较高的硬度,能有效减缓Al2O3 球对表面的切割作用,在磨损过程中磨削的产生将减小磨面间的接触面面积,其磨损机制主要为磨粒磨损[26]。在蒸馏水中,渗碳处理后的TC6 合金磨痕最浅,约为1.37 μm;而原样的达到19.63 μm,是渗碳样的14 倍(表3)。在0.1%HF溶液中,腐蚀是造成材料损失的主要因素。从图8( c) 可以看出,原样的整个表面的磨痕比较均匀,这是由于犁沟中的凸起和凹陷部分在腐蚀液中形成腐蚀电池,在F-作用下,凸起区域迅速被腐蚀。同时未磨损区域因发生较快的全面腐蚀, 因而在0.1%HF溶液中原样与渗碳样的相对磨痕最浅,粗糙度最低。在0.9%NaCl溶液中原样在摩擦过程中产生较深、较宽且均匀有序的犁沟,相对磨痕深度达15.72 μm;渗碳样在0.9%NaCl溶液中的磨痕形貌如图8( f) 所示,其表面受损情况较轻,相对磨痕深度为8.11 μm。结合对应的开路电位,渗碳层的不完整性导致电位降低,但是与原样相比,耐蚀性能仍较优。在SBF溶液中,原样表面由于受SBF溶液中Cl-、HPO2-4、及H2PO-4等离子的影响,相对磨痕深度为15.04 μm,且磨痕的局部位置产生塑性变形。由图8( h) 可知,渗碳后的TC6 合金表面受磨损程度小于原样,相对磨痕深度为7.76 μm,说明渗碳层的存在能较好地抑制SBF溶液中各类离子对内部基体的破坏。

图8 TC6 合金原样与渗碳样磨损后的三维形貌及轮廓曲线

Fig.8 Three-dimensional morphologies and contour curve of TC6 alloy after original sample and carburized sample wear

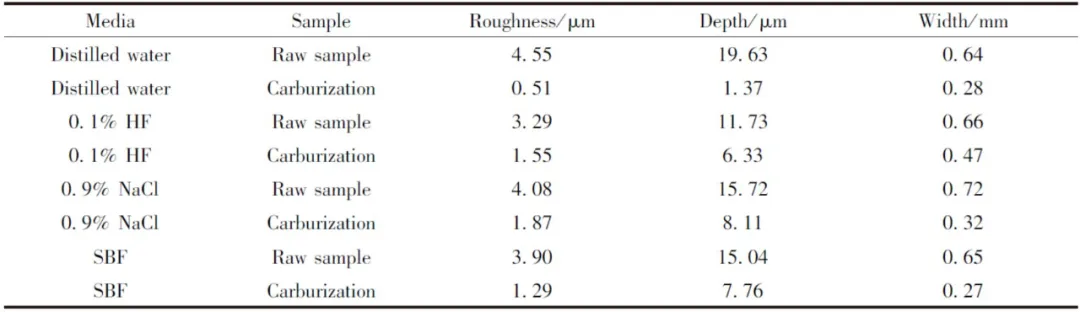

表3 TC6 合金在不同介质中的磨痕参数

Table3 Grinding crack parameters of TC6 alloy in different media

2.3.4 腐蚀磨损协同作用

当材料在腐蚀环境中发生磨损作用时,化学因素、电化学因素和力学因素共同作用于材料表面[27],因而材料的总磨损量 Vt 应该等于纯腐蚀量 Vc、纯磨损量 Vm 和腐蚀磨损交互作用量 ΔV 的加和[28]。即:

而腐蚀磨损交互作用量 ΔV 又由磨损对腐蚀的促进量 ΔVc 以及腐蚀对磨损的促进量 ΔVm 组成。即:

所以:

其中:

式中:Vcorr 是由腐蚀引起的体积损失量,可通过Faraday公式计算,公式如下:

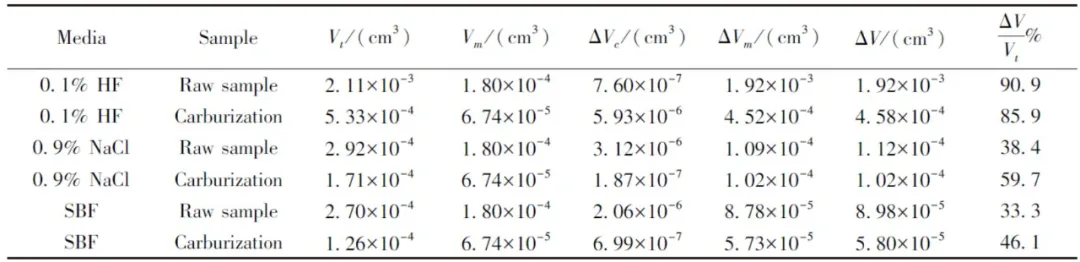

式中:t 为腐蚀磨损的时间,F 是Faraday常数( 96500 C·mol-1),ρ 是TC6 合金的密度,M 是钛合金的相对原子量,n 为钛元素的化合价。表4 列出了渗碳前后TC6 合金的磨损分量。

通过计算腐蚀磨损过程中各分量可以看到,在0.1%HF溶液、0.9%NaCl溶液和SBF溶液中原样腐蚀磨损交互作用造成的材料损耗比例(ΔV/Vt) 分别为:90.9%、38.4%、33.3%,渗碳样:85.9%、 59.7%、 46.1%。在0.1%HF溶液中,原样与渗碳样的 ΔV/Vt 均为最高,说明在0.1%HF酸中,腐蚀对磨损具有明显的促进作用,腐蚀磨损交互作用是造成TC6 合金材料损耗的主要因素。在0.9%NaCl溶液和SBF溶液中,原样的 ΔV/Vt 明显降低,说明在这两种介质中材料的损耗主要是由机械磨损造成的;对于渗碳样,其 ΔV/Vt 也稍有下降,但占比依然较大。对比蒸馏水中钛合金的纯磨损量 Vm 值,经910℃ 渗碳处理后的钛合金的纯磨损量较原样降低了37%。在由腐蚀磨损交互作用所引起的材料损耗中,试样磨损对腐蚀的促进量(ΔVc)均较低。

表4 TC6 合金腐蚀磨损分量及比例

Table4 Corrosion wear component and proportion of TC6 alloy

3 结论

(1) TC6 合金真空感应渗碳后,截面组织由外至内依次为富碳化物层(TiC)、扩散层和基体,富碳化物层硬度达到850 HV0.25,比基体提高2.3 倍。碳原子渗入深度达到62.5 μm,有效渗层为35 μm。

(2) 3 种介质中,TC6 合金原样在摩擦力的作用下表面氧化膜破损,腐蚀倾向均增大,渗碳处理后的合金腐蚀电位升高,腐蚀电流密度明显低于原样。在腐蚀磨损过程中原样的磨损机制为粘着磨损,而渗碳样的磨损机制为磨粒磨损,渗碳处理后钛合金表现出较小的摩擦因数和磨损率。

(3)对于腐蚀磨损过程中的材料损耗,蒸馏水中渗碳处理后合金的纯磨损量比原样降低了37%。在0.1%HF溶液中渗碳样与原样的腐蚀磨损交互作用占比最高。腐蚀对磨损的促进作用是造成材料损耗的主要因素。

参考文献

[1]KAESTNER P,OLFE J,HE J W,et al.Improvement in the load-bearing capacity and adhesion of TiC coatings on-TiAl6V4 by Duplex treatment[J].Surface & Coatings Tech-nology,2001,142-144:928-933.

[2]KUNCˇ ICKá L,KOCICH R,LOWE T C.Advances in met-als and alloys for jointreplacement[J].Progress in Materials Science,2017,88:232-280.

[3]王桂生,戴经一,董辉。钛人工牙根种植体和临床应用 [J].中国有色金属学报,1996,6(4):147-149.WANG G S,DAI J Y,DONG H.Titanium dental implant and its clinical application[J].The Chinese Journal of Non-ferrous Metals,1996,6(4):147-149(in Chinese)。

[4]WANG X L,BAI S Z,LI F.Effect of plasma nitriding and titanium nitride coating on the corrosion resistance of titanium [J].The Journal of Prosthetic Dentistry,2016,116:450-456.

[5] WANG Z B,HU H X,ZHENG Y G,et al.Comparison of the corrosion behavior of pure titanium and its alloys in fluor-ide-containing sulfuric acid [J].Corrosion Science,2016,103:50-65.

[6]CHEN J R,TSAI W T.In situ corrosion monitoring of Ti-6Al-4V alloy in H2 SO4/HCl mixed solution using electro-chemical AFM [J].Electrochimica Acta,2011,56(4):1746-1751.

[7]YANG X J,DU C W,WAN H X,et al.Influence of sul-fides on the passivation behavior of titanium alloy TA2 in sim-ulated seawater environments[J].Applied Surface Science,2018,458:198-209.

[8]TOPTAN F,REGO A,AlVES A C,et al.Corrosion and tri-bocorrosion behavior of Ti-B4C composite intended for ortho-paedic implants[J].Journal of the Mechanical Behavior of Biomedical Materials,2016,61:152-63.

[9]BOSE S,LOKESH C P,RAGHUVIR S.Fretting corrosion response of boride coated titanium in Ringer 's solution for bio-implant use:Elucidation of degradation mechanism[J].Tribology International,2018,127:219-230.

[10]COSTA M Y P,VENDITTI M L R,CIOFFI M O H,et al.Fatigue behavior of PVD coated Ti-6Al-4V alloy [J].Fa-tigue,2011,33:759-765.

[11]MARIN E,OFFOIACH R,REGIS M,et al.Diffusive ther-maltreatments combined with PVD coatings for tribological protection of titanium alloys [J].Materials and Design,2016,89:314-322.

[12]TSUJI N,TANAKA S,TAKASUGI T.Effect of combined plasma-carburizing and deep-rolling on notch fatigue property of Ti-6Al-4V alloy[J].Materials Science & Engineering A,2009,499(1):482-488.

[13]SAENZ V,BARANDIKA M G,RUIZ U,et al.Characteriza-tion of Ti-CN coatingsdeposited on Ti6Al4V for biomedical applications[J].Journal of Inorganic Biochemistry,2012,117:359-366.

[14]ZHOU G H,DING H Y,ZHANG Y,et al.Fretting wear study on micro-arc oxidation TiO2 coating on TC4 titanium al-loys in simulatedbody fluid [J].Tribology Letters,2010,40:319.

[15]穆丹。激光喷丸强化医用Ti6Al4V合金抗生物腐蚀及腐蚀磨损性能研究[D].镇江:江苏大学,2016.MU D.Biocorrosion and corrosion-wear resistance of medical Ti6Al4V alloys treated by laser peening [ D].Zhenjiang:Jiangsu University,2016(in Chinese)。

[16]刘静,郑纪豹,冯治国,等。一种基于感应加热的双脉冲快速渗氮装置:CN206680563U [P].2017-11-28.LIU J,ZHENG J B,FENG Z G,et al.A double pulse fast nitriding device based on induction heating:CN206680563U [P].2017-11-28(in Chinese)。

[17]张纯,刘静,李远会,等。TC4 钛合金间歇式真空渗氮工艺研究[J].热加工工艺,2017,46(12):171-174.ZHANG C,LIU J,LI Y H,et al.Research on intermittent vacuum nitriding process for TC4 titanium alloy [J].Hot Working Technology,2017,46(12):171-174(in Chi-nese)。

[18]张庆。热处理对 AISI 310S 不锈钢在不同介质中的腐蚀磨损行为的影响[D].镇江:江苏大学,2016.ZHANG Q.Effect of heat treatment on the corrosion-wear be-havior of AISI 310S stainless steels in different medium[D].Zhenjiang:Jiangsu University,2016(in Chinese)。

[19]XING Y Z,JIANG C P,HAO J M.Time dependence of mi-crostructure and hardness in plasma carbonized Ti-6Al-4V al-loys[J].Vacuum,2013,95(9):12-17.

[20]LUO Y,RAO X,YANG T,et al.Effect of solid carburiza-tion on the tribological behaviors of Ti13Nb13Zr alloy [J].Journal of Tribology,2018,140(3):1-6.

[21]林成,刘志林,尹桂丽。非金属元素对工业纯钛相变温度影响的理论研究[J].稀有金属材料与工程,2008(4):571-576.LIN C,LIU Z L,YI G L.Theoretical research on influences of non-metal elements on the phase transition temperature of commercial pure titanium [J].Rare Metal Materials and En-gineering,2008(4):571-576(in Chinese)。

[22]VIEIRA A C,RIBEIRO A R,ROCHA L A,et al.Influence of pH and corrosion inhibitors on the tribocorrosion of titani-um in artificial saliva [J].Wear,2006,261(9):994-1001.

[23]DLANDOLT D,MISCHLER S,STEMP M,et al.Third body effects and material fluxes in tribocorrosion systems in-volving a sliding contact[J].Wear,2004,256(5):517-524.

[24]RAVIKUMAR K,KIRAN K,SREEBALAJI V S.Micro structural characteristics and mechanical behaviour of alumin-ium matrix composites reinforced with titanium carbide[J].Journal of Alloys and Compounds,2017,723:795-801.

[25]LI X X,ZHOU Y,JI X L,et al.Effects of sliding velocity on tribo-oxides and wear behavior of Ti-6Al-4V alloy [J].Tribology International,2015,91:228-234.

[26]MONFARED A,KOKABI A H,ASGARI S.Microstructural studies and wear assessments of Ti/TiC surface composite coatings on commercial pure Ti produced by titanium cored wires and TIG process[J].Materials Chemistry and Physics,2013,137(3):959-966.

[27]WANG Z,ZHOU Y,WANG H,et al.Tribocorrosion behav-ior of Ti-30Zr alloy for dental implants[J].Materials Let-ters,2018,218:190-192.

[28]CHEN J,ZHANG Q,LI Q A,et al.Corrosion and tribocor-rosion behaviors of AISI 316 stainless steel and Ti6Al4V al-loys in artificial seawater [J].Transactions of Nonferrous Metals Society of China,2014,24:1022-1031.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7358

腐蚀与“海上丝绸之路”

点击数:5908