摘要

运动部件在润滑油脂失效或无润滑介质时磨损加剧,通过激光技术在部件表面制备自润滑复合涂层是一种有效的解决途径。 介绍了通过激光技术制备自润滑复合涂层的质量评价指标,对自润滑复合涂层基体材料进行了详细的分类,从金属基、陶瓷基、高分子自润滑三种基体复合涂层进行系统分析,根据前人的理论研究和实践应用指出自润滑复合涂层目前存在的问题。 自润滑复合涂层对基材耐磨减摩性能的提升是明显的,不同涂层材料体系间的研究方式和进展存在差异,总结了该领域的研究进展,对未来激光制备自润滑复合涂层的研究方向进行了展望。

关键词

激光加工 ; 复合涂层 ; 固体润滑 ; 摩擦学性能 ; 研究进展

0 前言

现代工业中,机械设备工作时经常受到摩擦及磨损作用,容易导致零件尺寸失配或材料损失甚至提前失效。为降低摩擦因数,可以通过机床对部分零部件表面进行精加工,但这种方法成本较高,不适宜大规模生产且可持续性较差,因此采用添加液体润滑剂作为润滑介质来减少摩擦磨损会更加有效[1]。但随着航空航天、军事武器等高技术领域和钢铁、工程机械等工业领域的不断发展,机械设备的工作环境逐渐面临高温,高压、真空、强腐蚀等苛刻环境的挑战,传统润滑油脂等润滑剂的应用受到限制[2]。

另一方面,机械设备的某些零部件对于其表层和心部的性能要求存在一定差异,难以进行整体处理[3]。自润滑复合涂层作为一种在金属、陶瓷或高分子基体上添加自润滑相和其他附加组元以实现自润滑性能的功能性涂层,通过激光加工将其制备于零部件表面,是解决机械零部件磨损与润滑难题的有效途径。自20世纪80年代以来,激光器技术的更新迭代,推动着激光技术基础研究和应用的迅猛进步,激光制备自润滑涂层的研究也更加广泛[4]。

本文对近年来国内外激光制备自润滑复合涂层的研究进展进行总结和罗列,分别从激光制备涂层工艺和自润滑复合涂层两个角度概括了现阶段研究存在的问题及潜在的发展趋势,以期为后续激光制备自润滑涂层技术的发展和应用提供一定的研究思路。

1 激光制备自润滑涂层及评价方式

1.1 激光制备技术

激光制备涂层是以激光作为热源,加热提高工件表面温度,通过添加材料或激光直接辐照工件表面制备得到涂层。目前激光制备涂层的主要应用方式包括激光熔覆技术、激光表面合金化、激光表面织构等,其中以激光熔覆技术应用最为广泛。

激光熔覆技术是一种用激光将加入的熔覆材料与基底材料的表面快速加热使之同时熔化,材料快速冷却凝固后形成涂层,从而实现对基底材料表面改性或修复的工艺方法[5-6]。激光表面合金化是在金属工件表面添加固态金属,通过激光辐照加热使两者迅速熔化、互溶并再结晶、凝固形成合金层。与激光熔覆不同的是,激光表面合金化的熔覆材料和基体金属之间发生完全混合,稀释率较高,受添加元素影响较大。激光表面织构则不添加额外材料,直接利用激光对材料进行烧蚀,有选择性的从基底表面去除材料,制备得到的特殊微结构可以起到一定的润滑作用,或能有效地保护固体润滑剂,延长涂层的寿命,但这种方式不能避免润滑相与基材附着力差的问题[7-8]。

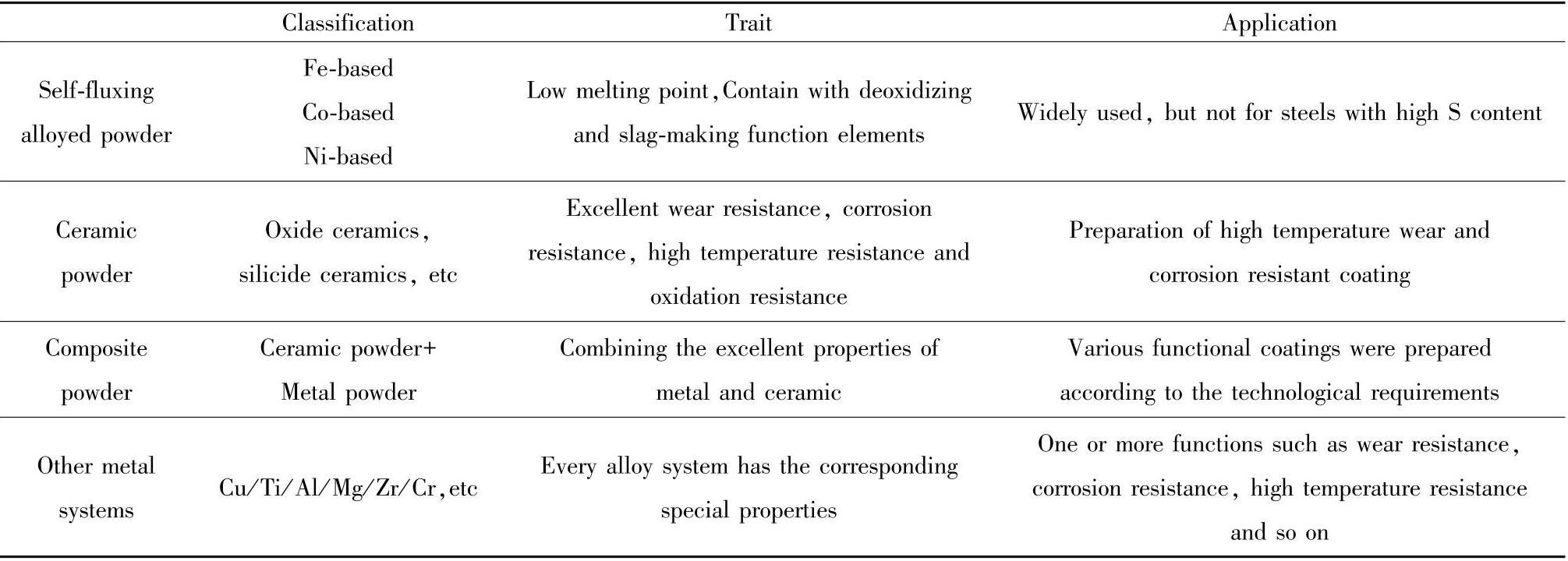

在实际研究与应用中,由于激光熔覆技术在应用过程中所实现的功能及形态与激光合金化类似, 同时往往与激光表面织构相结合以实现更好的功能性表现,因此本文将重点以激光熔覆技术为基础,以其他方法为补充进行归纳。常见激光熔覆粉末材料体系特点及应用见表1所示。

表1 激光熔覆粉末材料体系分类

1.2 自润滑复合涂层润滑机理及评价方式

在两对偶件运动过程中,无须借助其他润滑介质(如润滑油、润滑脂等),而仅依靠材料表面结构或成分的特性,就可实现减摩耐磨的效果,该特性即称为材料的自润滑性。对于复合涂层这一表面改性方法,自润滑性的实现方式主要通过在材料表面主动添加或生成固体润滑剂,从而在磨损过程中形成润滑膜,润滑膜的存在使得对偶材料与基体材料之间的摩擦转变为对偶材料与润滑膜之间的摩擦,大大降低了摩擦因数,提高了自润滑复合涂层的耐磨减摩性能。

在目前的研究中,固体润滑相的类型根据其润滑机理的不同可主要分为以下几类:①自身良好的延展性可降低磨损过程中的摩擦阻力,如软金属Ag/Cu等;②自身固有或运动过程中通过化学键的变化可实现的层状可滑动结构,如石墨、MoS2、MAX相等;③具有高强度且致密的结构,从而实现表面抗磨损,如Al2O3/TiO2 等。由于这些机理实现方式的不同,影响因素较多(如温度、载荷、介质、对磨材料等),不同的润滑剂具有不同的适用环境。以温度为例,当涂层工作温度在300℃ 以下时,石墨、WS2、 MoS2 作为润滑相更加经济有效;300~500℃时,Ag、 Au等软金属作为润滑相具有更好的抗氧化性能; 500~1 000℃ 时,CaF2、BaF2 等氟化物或NiO、h-BN作为润滑相具有更好的热稳定性[9-12]。同时,利用润滑相之间不同的适用温度区间,可起到润滑效果上的协同作用,实现宽温域梯度润滑效果,常见的搭配有MoS2 + Ag [13]、 h-BN + MoS2 [14]、 BaF2 + CaF2 + Ag [15]等。但是,目前对于超高温(>1 000℃) 环境下的固体润滑涂层研究较少,是航空航天领域的重要研究发展方向之一。

自润滑复合涂层是否符合实际需求,可从以下几个方面进行评估:①该涂层材料在预设工况下对于摩擦因数及磨损率的降低程度;②在自润滑性能提升的同时,材料力学性能是否满足原有要求;③若实际工况较为恶劣,如高温、腐蚀环境等,其固体润滑剂的化学稳定性及界面结合力是否会受到影响; ④固体润滑剂的弥散厚度及可稳定服役周期;⑤材料设计过程中的经济性与环保性。这些指标的逐一实现,是对材料体系设计合理性的考察,也是对涂层制备技术及工艺过程的考量[16-20]。

1.3 激光熔覆涂层质量评价

在激光熔覆中,影响涂层质量的因素较多,探究这些因素(如形状系数、稀释率等)对涂层的具体影响十分重要。为提高涂层质量,应选择尽量大的形状系数(即宽度与厚度比)。孙荣禄等[21] 在TC4合金表面激光熔覆了NiCrBSi的合金涂层,发现涂层的宽度受激光直径影响较大,厚度则取决于预置粉末层的厚度。稀释率(η) 是指激光熔覆工艺中,在激光的加热下,基材熔化后与熔覆层材料混合引起的合金成分的变化情况。在保证形成良好的冶金结合的情况下,稀释率越低越好。常规方法下,稀释率可通过熔覆层高度(H)和熔池深度(h)进行简单计算,计算公式如式(1):

(1)

吴腾等[22]用YAG固体激光器在60Si2Mn基体上制备了铁基TiC复合涂层,建立了激光熔覆工艺参数对稀释率影响的数学模型,发现输出电流(X1) 和脉冲宽度(X2)对涂层稀释率的影响要大于输出电流与脉冲宽度的交互项(X1X2)和扫描速度(X3)。得出了稀释率模型的拟合回归方程式,如式(2):

(2)

为涂层质量的评价指标提供了新的科学依据和思路。

在自润滑复合涂层中,由于加入的润滑相硬度较低,制备涂层后往往导致硬度下降,制备的涂层中硬度分布是否均匀对于涂层质量评价十分重要。申泽慧等[23]将Ni60粉末激光熔覆在钛合金表面,并探究了WS2 作为润滑相对熔覆层硬度的影响,发现添加WS2 的熔覆层硬度相比于Ni60熔覆层低,这是由于Ni60熔覆层中高硬度的碳化物和硼化物含量在加入WS2 后变少,导致涂层整体硬度较低。当加入50%WS2 时,涂层中生成的SO2 气体较多,稀释率变大导致涂层的显微硬度分布不均匀,在工件工作过程中容易出现变形等不良影响。

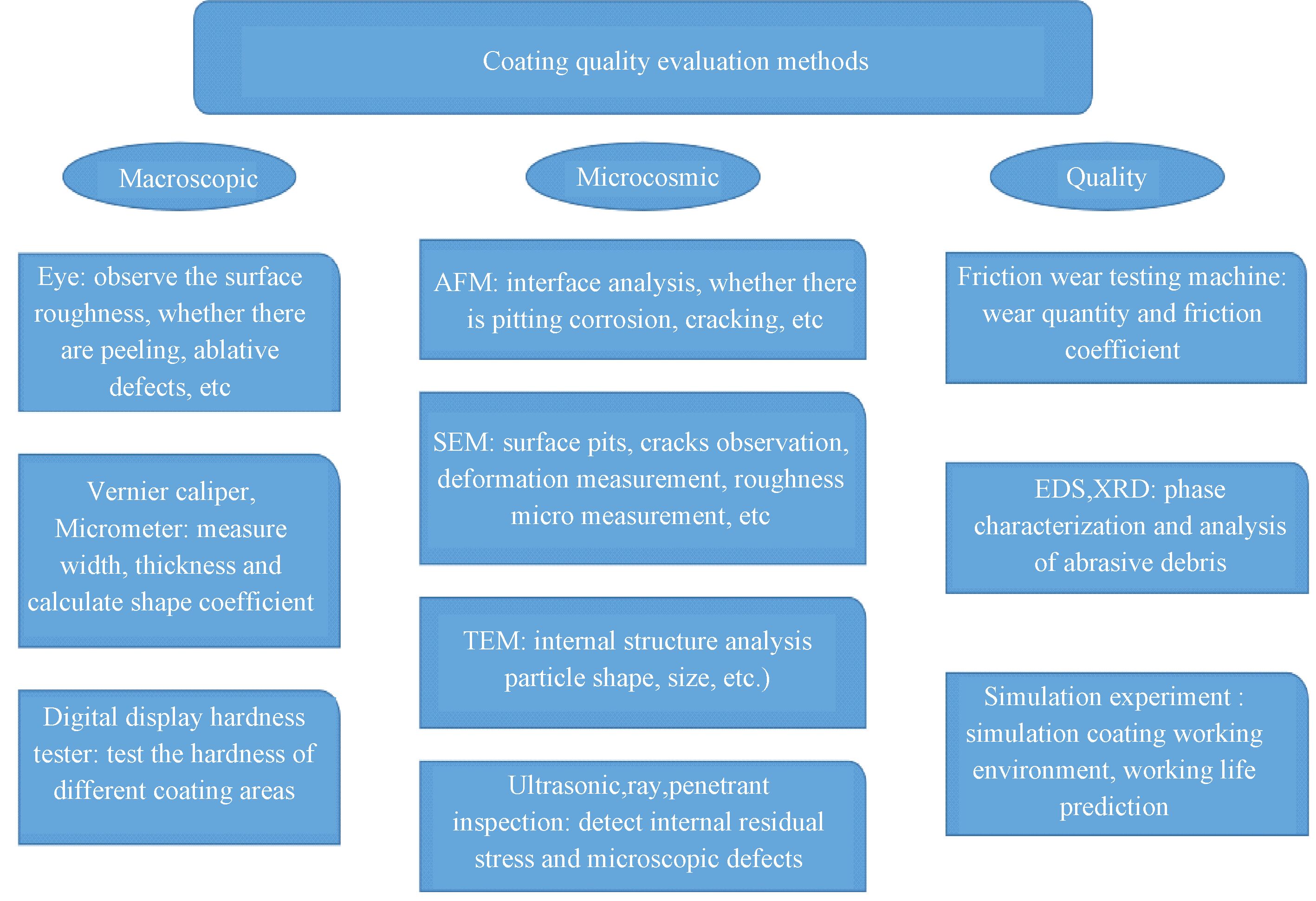

制备涂层后,对涂层进行性能检测和质量评价是考验涂层合格与否的重要指标。澳大利亚昆士兰大学[24]的研究人员综述了目前光谱和显微技术对涂层的检测方法,原子力显微镜(AFM)作为一种测量表面形貌的工具可用于涂层的界面分析,与激光共聚焦扫描显微镜(LSCM)结合可量化涂层表面由于点蚀、开裂等引起的形貌变化。扫描电子显微镜 (SEM)可以用来获得涂层表面高分辨率的图像,从而检查涂层表面是否存在凹坑、裂纹等缺陷。透射电子显微镜( TEM) 则可以通过电子束获取涂层样品内部颗粒的形状及大小,从而获得涂层内部结构的更多信息。 YAN等[25] 则探究了超声检测方法在对激光熔覆层残余应力检测研究现状及存在的问题,针对超声检测涂层结果较为粗略的缺点,提出了关于建立基于多维分析和多源信息的最优检测方法预测模型,为涂层的质量检测手段的发展提供了一定的理论基础。陈建平等[26] 在现有涂层检测技术的基础上,提出的敲击测声法针对非金属基体表面涂层实现了无损检测,并且检测系统的成本较低,有良好的应用前景,为涂层质量的检测和评价手段开辟了新的门路。目前关于涂层质量的部分评价方式如图1所示。

图1 涂层质量评价方式

涂层的各项指标都能够达到最优固然很好,但是并非存在缺陷即失败。激光熔覆制备涂层,主要是为获得基材所不具备的某些性质,在制备涂层后, 要注意其是否达到预期目标,性能是否符合要求,在满足使用要求的前提下将涂层的各项指标提高。在实际工业应用中,制备各方面性能都优异的涂层往往需要大量复杂繁琐的工艺,对设备操作人员等要求较高。如在对齿轮、轴承等工业零部件制备自润滑涂层时,要考虑到其大规模生产时需消耗的大量成本及时间,应尽量追求性能与经济性的双向共赢, 而不是单纯追求完美质量的涂层。

2 自润滑复合涂层

自润滑复合涂层是在不同基体材料上,加入固体润滑相和其他所需成分,通过一定工艺制备而成的。工业领域中,传统润滑剂应用范围有限,在不宜采用油脂等润滑时,自润滑复合涂层是一种经济、有效的替代方式,可用来降低摩擦、减少磨损。自润滑复合涂层通常由基体材料、固体润滑相、其他添加组分三种功能性组分组成,按照基体材料的不同,可分为金属基自润滑涂层、陶瓷基自润滑涂层、高分子自润滑涂层三大类[27]。

2.1 金属基自润滑复合涂层

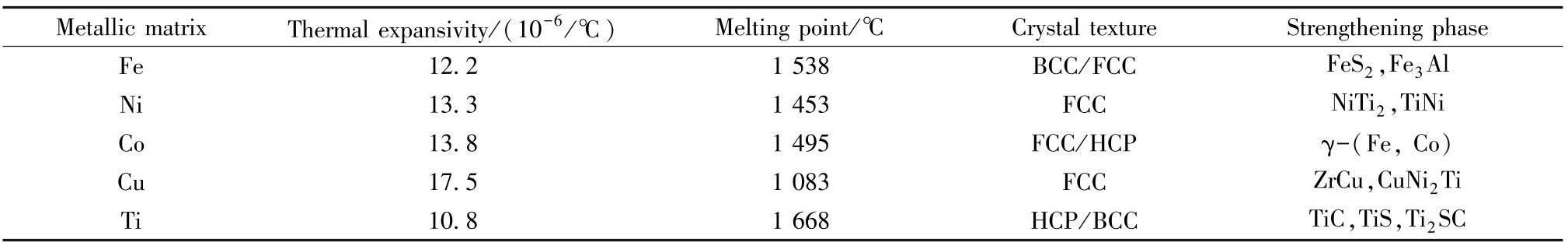

在自润滑复合涂层中,研究最多的是金属基自润滑复合涂层,其中最常见的为铁基、镍基、钴基自润滑复合涂层。由于涂层是以金属作为基体材料, 其强度和硬度足够承载润滑膜的形成,能在复杂环境下工作,且润滑性较好[28],以下将从铁、镍、钴基涂层及其他金属基涂层的摩擦学性能角度分别进行总结归纳。不同金属基体系特点见表2所示。

2.1.1 铁基自润滑复合涂层

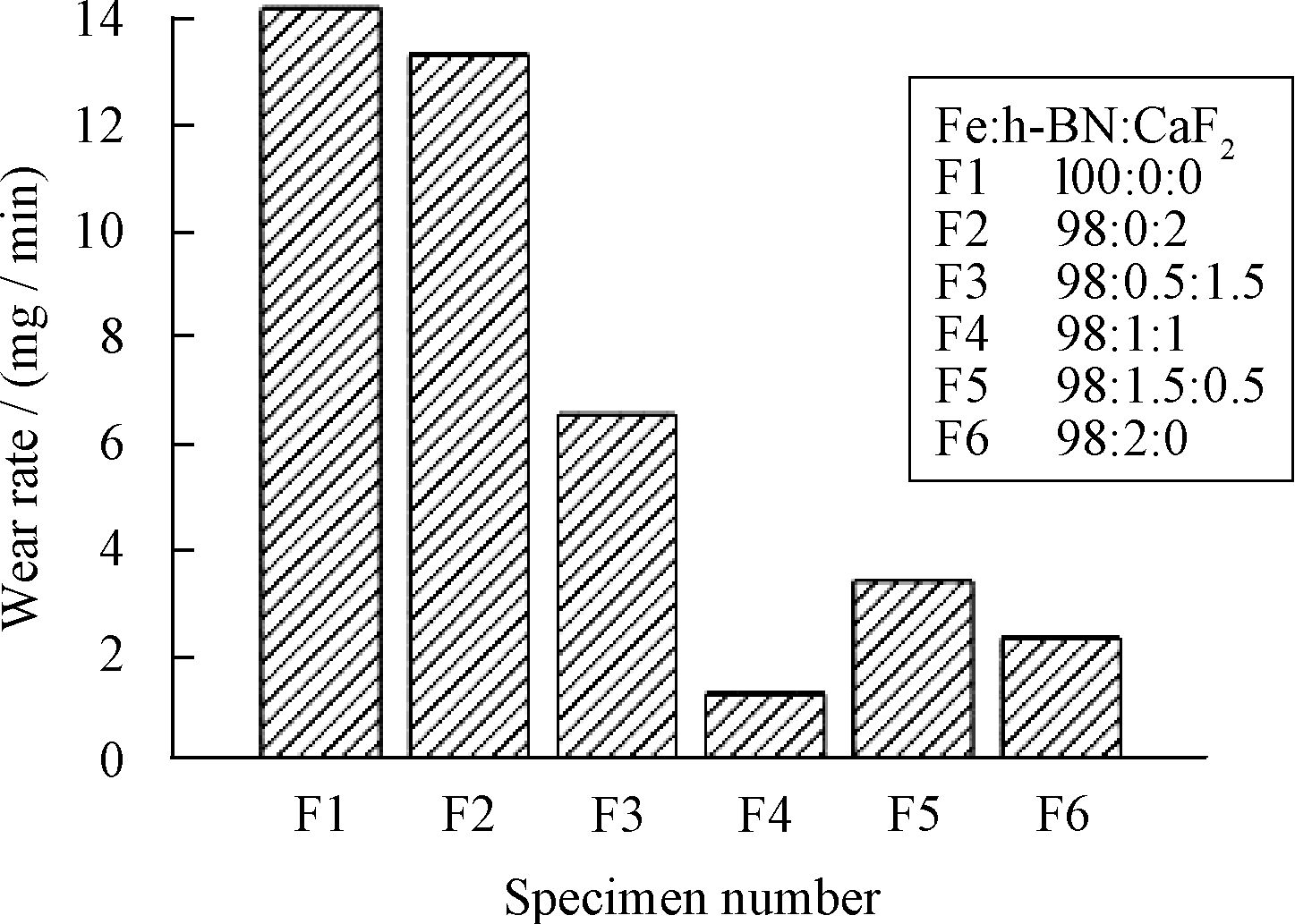

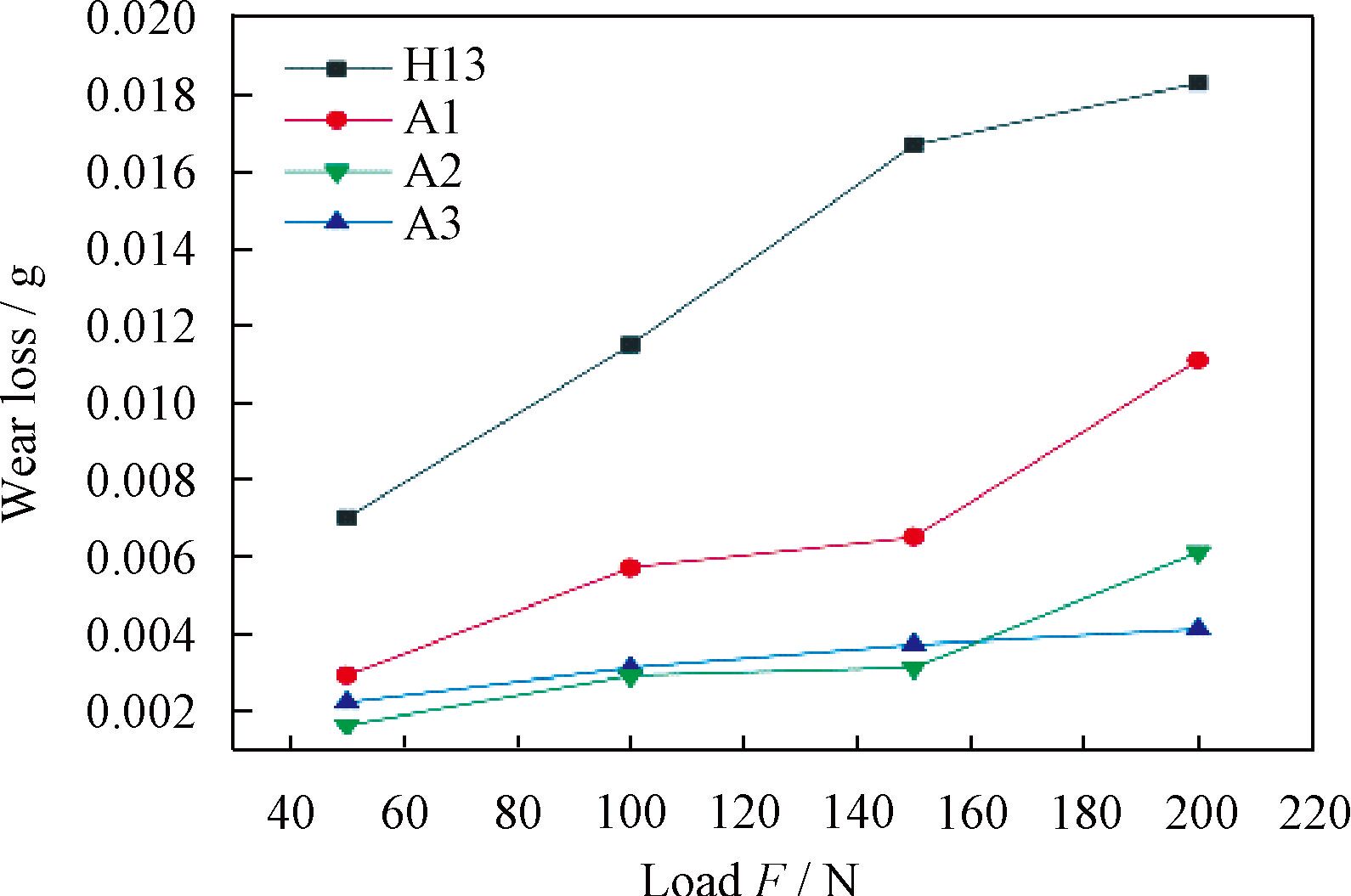

金属材料铁由于价格便宜,获取比较容易,抗变形能力和耐磨性较高,相比于镍和钴,其硬度更高, 适用于局部需要耐磨且易变性的零件,应用非常广泛。为改善铁基合金制备涂层时的自润滑性能,选择在铁基合金中直接加入润滑相。杨晓良等[29] 用Fe400作为基体粉末,加上不同含量的h-BN和CaF2 在45#钢表面制备了一系列铁基自润滑涂层,发现在常温下铁基粉末、h-BN、CaF2 质量比为98 ∶ 1 ∶ 1时,摩擦学性能最好。各含量的铁基自润滑涂层磨损量对比如图2所示,值得注意的是,单独添加CaF2 作为润滑相时,在常温下对涂层的耐磨性无明显提升,但单独添加h-BN或两者一起添加时,涂层的耐磨性明显提高。

表2 不同金属基体体系特点

图2 不同含量铁基自润滑涂层磨损量对比[29]

由于铁基涂层的硬度较高,而润滑相硬度较低, 直接加入h-BN和CaF2 润滑相会降低铁基涂层的硬度,且在激光熔覆中由于温度较高,存在润滑相分解失效的问题。过渡金属二硫化物作为常用的润滑相,在激光熔覆铁基自润滑涂层中虽然也容易分解, 但硫化物分解后的硫可与基体材料中的铁元素形成新的硫化物润滑相,这种原位生成的润滑相可以更好地提升铁基复合涂层的自润滑性能。张明奇等[30]在H13钢表面激光熔覆了铁基合金粉末和分别添加了MoS2 和LaF3 作为润滑相的铁基自润滑复合涂层。发现添加MoS2 或LaF3 润滑相的复合涂层虽然会使铁基合金涂层的显微硬度分别下降到530HV和520HV,但在常温下均能显著提高H13钢的摩擦学性能,且载荷越大,润滑相对涂层耐磨性的提升越明显,如图3所示。由于激光熔覆后,涂层中硫与铁反应生成FeS2 软相具有很好的润滑作用,大载荷下MoS2 对涂层耐磨性的提升要好于LaF3,但作者的试验未研究MoS2 和LaF3 两种润滑相对铁基自润滑涂层是否存在协同作用。

不同润滑相的润滑机制及对涂层的润湿性等性质都存在差异,关于寻找最适合铁基自润滑复合涂层一种或几种润滑相的研究目前还较少。总的来说,如何保障加入润滑相后铁基涂层的硬度不下降,且能保持良好的润滑性能值得进行尝试。另外铁基材料相比于其他金属基材料的抗氧化性能较差,而氧化物的存在又必然会对其高温磨损过程及润滑相的作用效果产生影响。因此,在后续的研究中,可针对铁基自润滑涂层的抗氧化性及高温下的性能进行研究。

图3 100r/min时H13钢和不同涂层磨损规律图[30] A1:100%Fe;A2:95%Fe+5%MoS2;A3:95%Fe+5%LaF3

2.1.2 镍基自润滑复合涂层

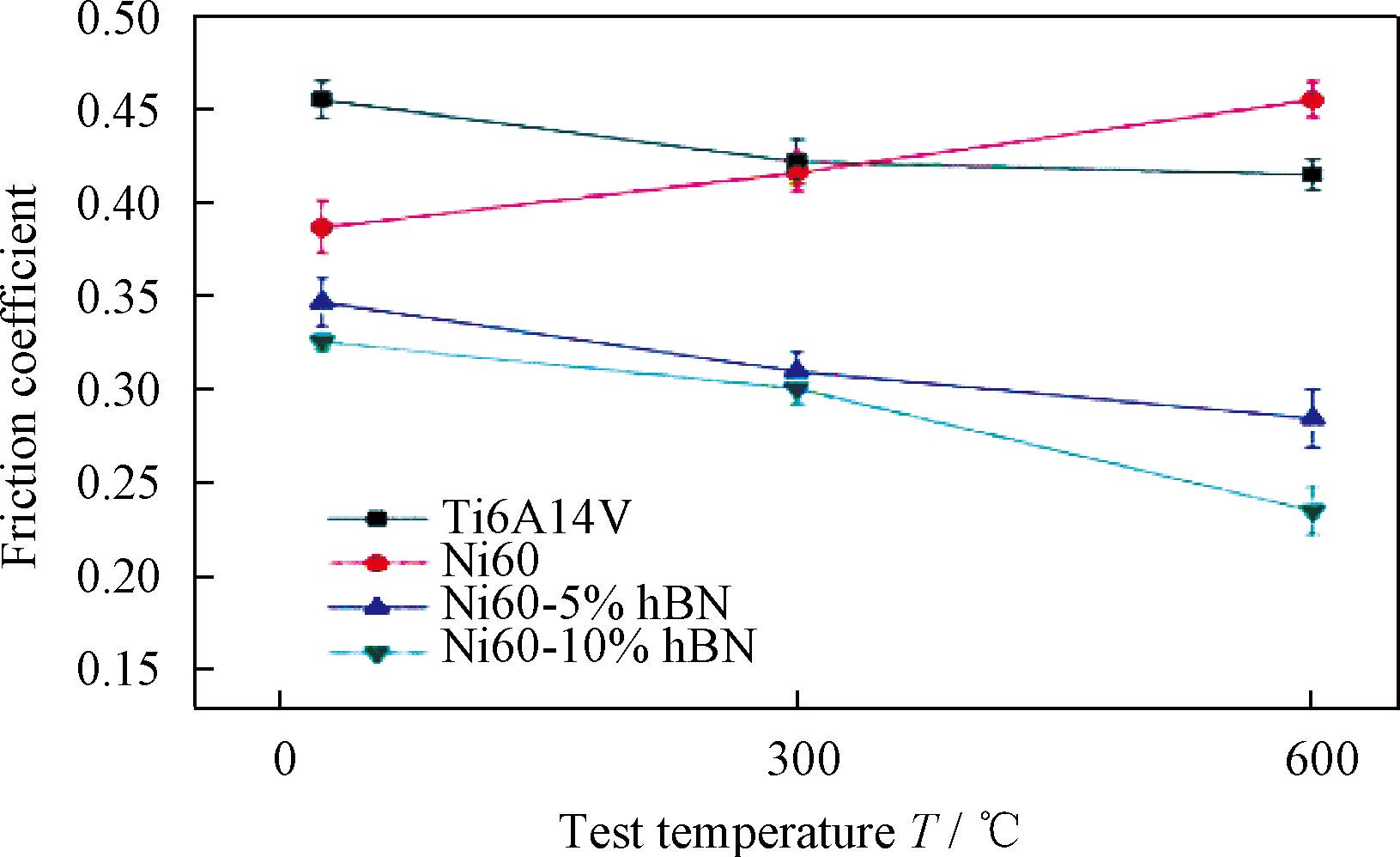

金属材料镍相比于铁有更好的耐热性、耐腐蚀性和抗氧化性能,虽然在高温性能方面表现不如金属钴,但是在镍中添加适宜的元素制成的镍合金,可显著改善镍的高温性能,在高温环境下也能保持良好的抗氧化能力,因此在高温合金领域应用十分广泛[31]。 LU等[32] 在Ti6Al4V基材上通过激光熔覆制备了Ni60粉末和添加量不同含量h-BN润滑相的镍基自润滑复合涂层。涂层中形成的 γ-NiCrAlTi固溶体作为一种增韧相,可以提高涂层的硬度及耐磨性,但值得注意的是,在摩擦磨损试验中,激光熔覆纯Ni60粉末涂层的摩擦因数并不随着温度的升高而下降,如图4所示,这一反常现象可能是由于涂层中Ni60粉末与Ti6Al4V基材结合形成的 γ-NiCrAlTi相在高温下软化,导致涂层的耐磨性下降, 因此在TC4基材上激光熔覆纯Ni60的涂层不适宜在高温环境下工作。

图4 基材与不同熔覆层随温度变化的摩擦因数[32]

相比于添加单一h-BN润滑相,GUO等[33] 和LIU等[34] 分别在涂层中加入TiN和WS2 探究其对涂层的影响。随着加入物质种类的增多,涂层中可以通过原位生成更多的润滑相,对涂层性能有一定程度的改善,但在高温下涂层性能是否能够提升还有待试验论证。

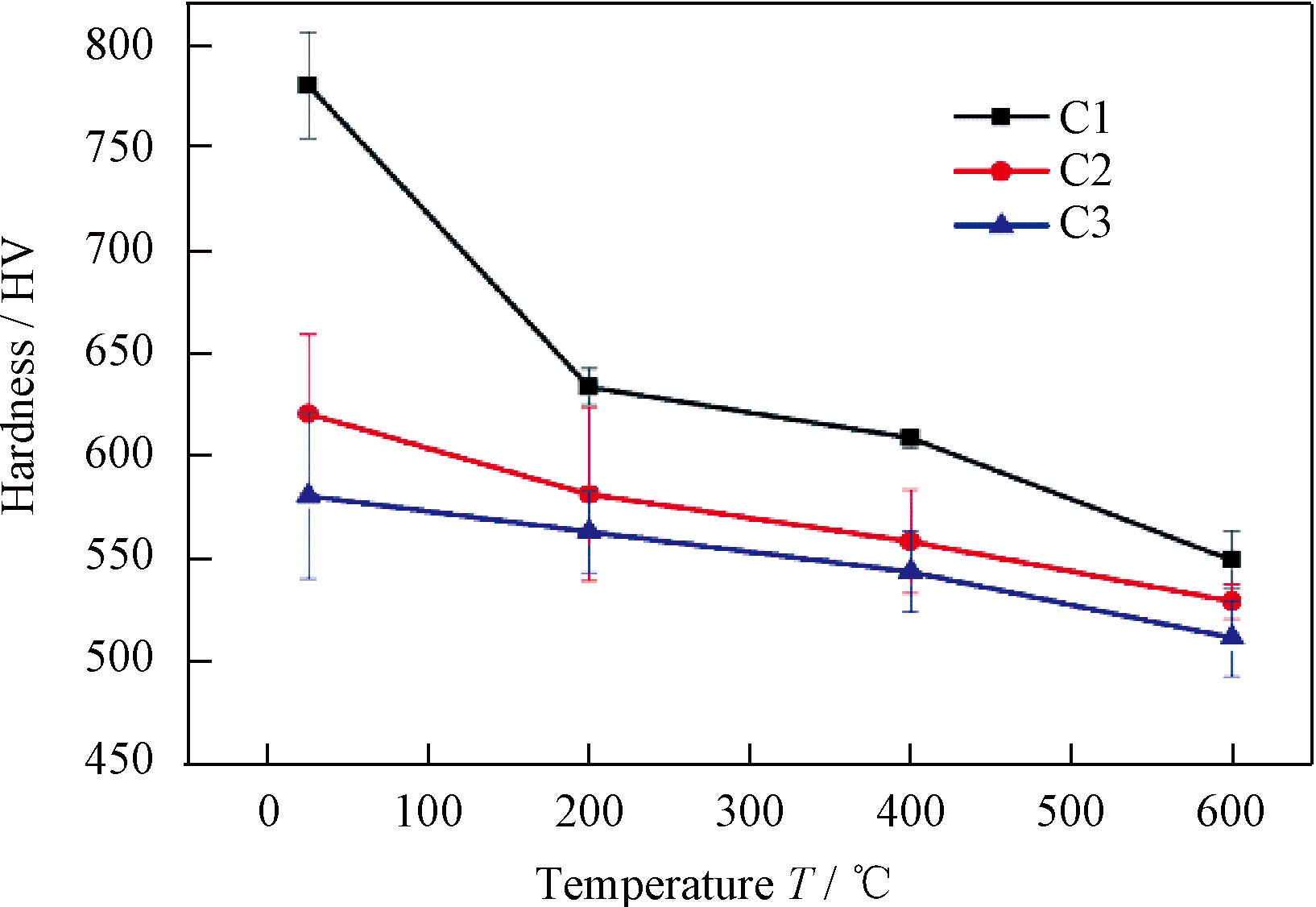

h-BN已被报道在常温及高温下具有优良的润滑性能,但由于其较好的化学稳定性,与绝大多数金属基体间润湿性较差,对涂层质量存在一定程度的影响,且为适应Ni60合金在高温环境下的工作,应该寻找一种合适的材料与h-BN结合来进一步改进镍基合金复合涂层在高温下的润滑性能。 ZHAO等[35]在Q235钢上通过激光熔覆技术制备了Ni60和h-BN的自润滑复合涂层,并加入纳米铜来改善涂层的性能。根据XRD图显示,复合涂层主要由Ni2 Si、Ni3 Si、γ-(Ni, M)、FeNi3 相组成,这些物相通过在涂层中原位生成,有效的结合了固体润滑相及基体材料中的硬质相,增加了涂层的硬度从而提高了耐磨性。不同温度下复合涂层的平均摩擦因数变化图如图5所示,由于加入的软金属铜在低温下具有优异的自润滑性能,在高温下又可氧化形成CuO提供润滑性能,因此添加h-BN和纳米铜的镍基复合涂层在25~600℃ 范围内保持着最低的摩擦因数,表明纳米铜可协同h-BN改善镍基复合涂层的自润滑性能,且效果较好,在较宽温度范围内能保持良好的润滑效果。但纳米铜含量的改变是否影响镍基自润滑复合涂层的自润滑性能,还有待进一步试验研究,确定最佳的润滑相配比实现润滑效果最大化,对镍基自润滑复合涂层的研究进展有较大意义。

镍基材料在制备自润滑复合涂层方面应用十分广泛,通过加入不同润滑相可以原位生成多种强化相来提高复合涂层的性能[36],并且镍基材料中金属镍氧化生成的NiO也是一种性能优异的自润滑相。镍作为价格适中的耐高温金属,其在工业中的应用价值也很高,但是对于制备镍基复合涂层时添加元素的种类,是否存在最佳润滑相的比重这一方面的研究还可以进一步展开。

图5 不同温度下各涂层的摩擦因数曲线[35] C1:100%Ni60;C2:98.75%Ni60+1.25%h-BN; C3:93.75%Ni60+1.25%h-BN+5%Nano-Cu

2.1.3 钴基自润滑复合涂层

钴基合金与镍基合金都能适应高温工作环境, 但钴基合金在更高温度下的热稳定性更好,在温度达到部分镍基高温合金无法使用的温度时,钴基合金还能保持一定的强度,因此在航空航天领域受到广泛的重视[37]。余廷等[38] 在不锈钢上利用光纤激光器制备了Stellite6涂层,并进行了600~900℃ 下的高温摩擦磨损试验。结果表明, 涂层在700~800℃下的摩擦磨损性能最好,超过800℃ 后磨损量会不断增大,但由于在高温下涂层中的Cr和Co相结合的氧化物烧结形成的釉质层在900℃下仍可提供对材料的保护作用,磨损量相比于室温下低。由于含Co釉质层出色的高温稳定性,在镍基合金不再适用的更高温环境中,改用钴基合金可以有更好的效果。

含Co釉质层形成所需温度受许多条件影响, 且在500℃以下难以成形,也就意味着在500℃ 下的钴基复合涂层自润滑耐磨性能表现一般,添加润滑相可以使钴基复合涂层实现在宽温域内的自润滑性能和耐磨性。 YAN等[39] 结合激光织构技术和激光熔覆技术在Cr12MoV钢表面制备了具有激光织构层、润滑层和激光熔覆层的WS2/NbC/Stellite6合金多层结构金属基自润滑复合涂层,WS2 作为固体润滑剂提供自润滑性能,NbC可以促进WS2 分解后新润滑相CrS的形成,Stellite6作为一种耐高温的钴基合金可在涂层中形成润滑相的储存和密封层, 制备工艺如图6所示。与传统激光熔覆自润滑复合涂层相比,多层结构涂层可有效避免固体润滑剂的分解,在200℃、400℃、800℃温度下具有很低的摩擦因数和磨损体积,表现出优异的润滑性能。新型多层结构涂层可为制造性能优异的耐磨涂层提供一种全新的思路,将激光织构技术与其他方法相结合, 可有效改善激光制备自润滑复合涂层中固体润滑相被激光大量分解的问题,为制备性价比更高的自润滑复合涂层奠定试验基础。

图6 多层结构自润滑复合涂层制备示意图[39]

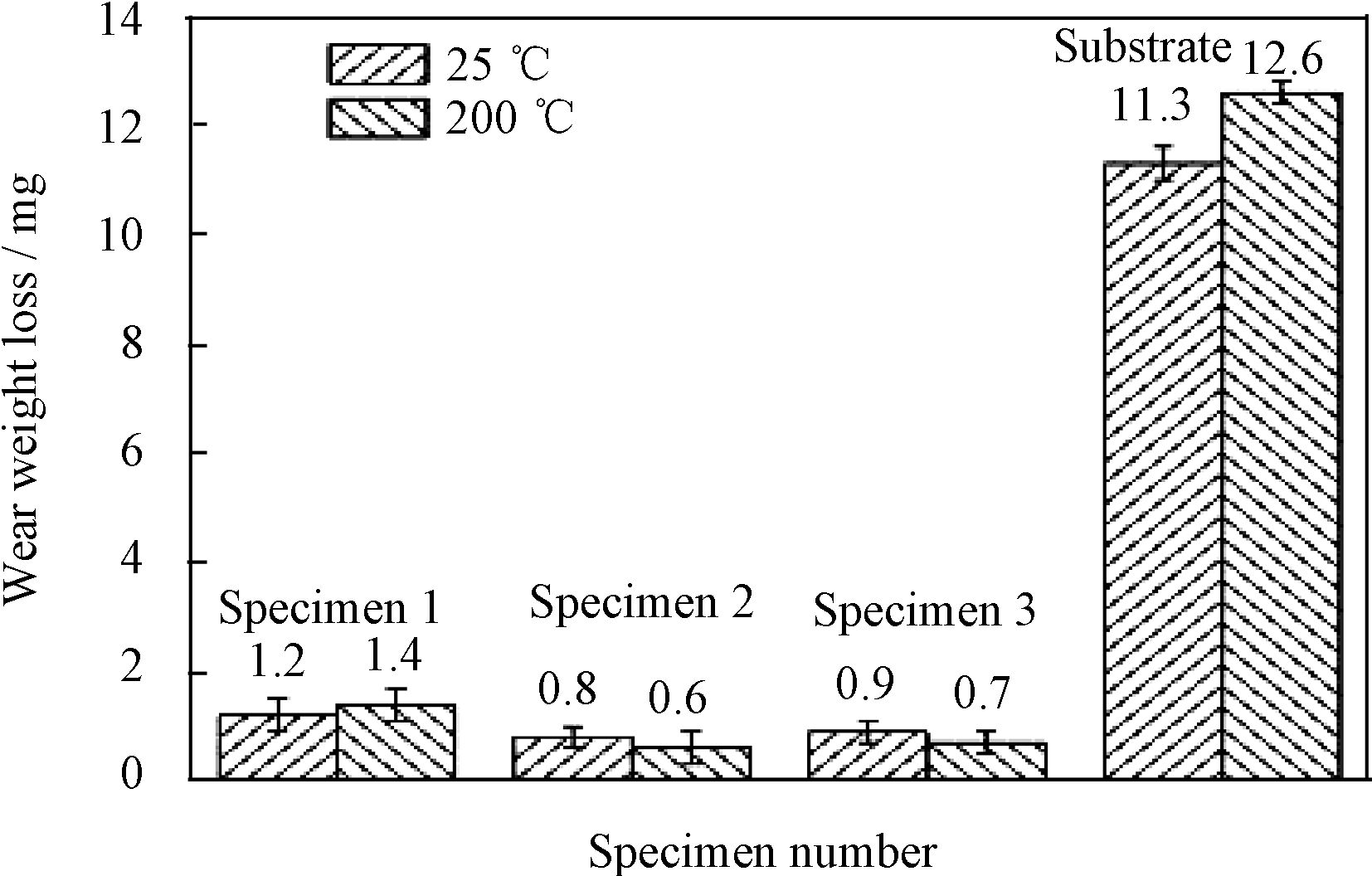

钴基合金相比于铁基合金可以固溶更多的合金元素使其强化,表现出更好的耐磨性和抗氧化性。 CHEN等[40]为了提高H13钢的硬度及自润滑耐磨性能,通过激光熔覆工艺在H13钢表面熔覆了不同比例的Stellite6合金、Cr3C2、WS2 复合粉末,成功制备了冶金结合良好,无裂纹和气孔的钴基自润滑复合涂层。根据XRD显示,复合涂层主要由 γ-(Fe, Co)、 Cr7C3、Cr3C2、CrS和残余WS2 等物相组成。 γ-(Fe, Co)主要是由结合区内的(Cr, W)C与从基体扩散而来的Fe元素反应生成的,这种硬质相起到了很好的固溶强化作用,明显提高了复合涂层的显微硬度。而原位生成的CrS润滑相和残余的WS2 则可以很好地起到润滑作用,提高复合涂层的耐磨性。基材和复合涂层在25℃和200℃下的磨损失重如图7所示。

虽然金属钴的价格较贵,但在常温和高温条件下的钴基合金耐磨和耐腐蚀的综合性能更好,在腐蚀较严重的工业领域具有良好的应用价值。在实际应用中,制备钴基自润滑复合涂层时,要考虑腐蚀对其高温磨损过程及润滑相的作用效果产生影响,因此在后续的研究中,可针对钴基自润滑复合涂层在高温下的腐蚀机理进行研究[41]。

图7 复合涂层在不同温度下的磨损质量损失[40] S1: 10%Cr3C2; S2: 10%Cr3C2 +5%WS2; S3: 10%Cr3C2 +10%WS2

2.1.4 其他类金属基自润滑复合涂层

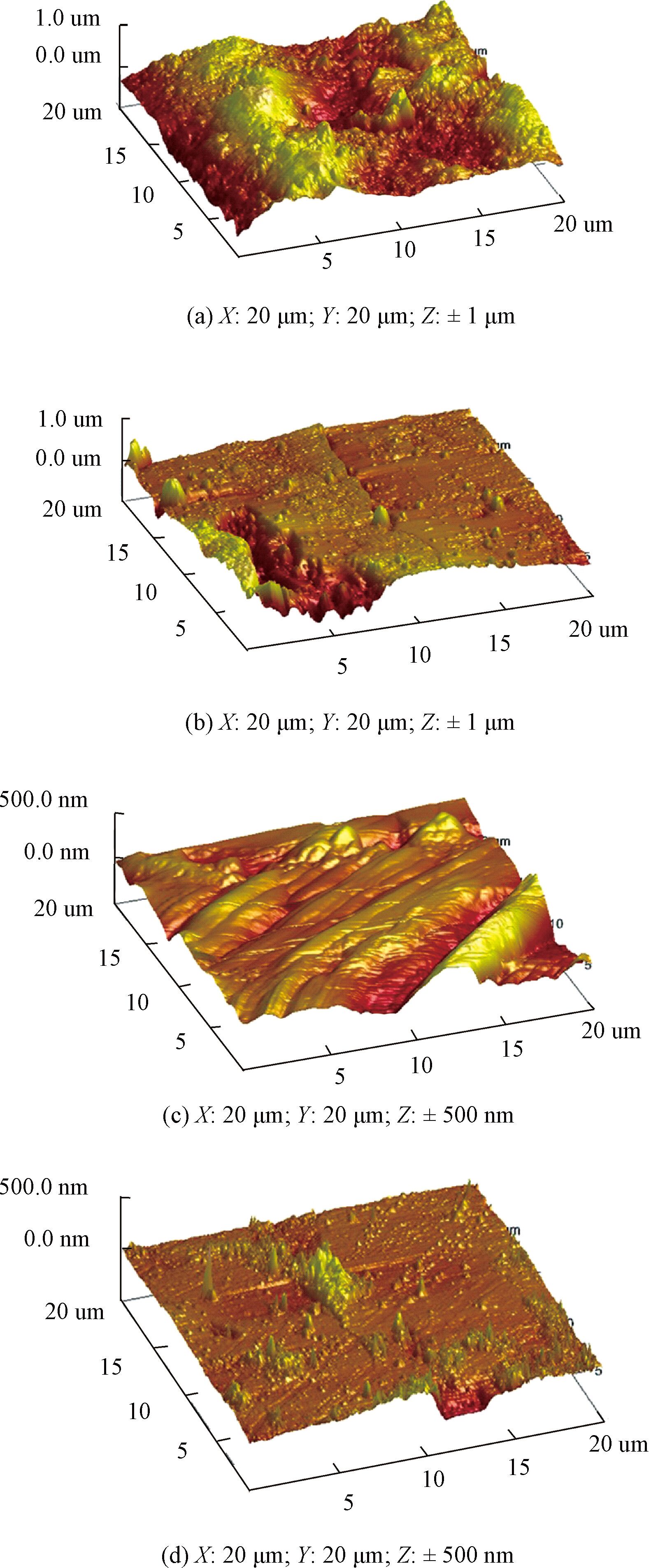

金属基自润滑复合涂层的基体材料除了常用的铁、钴、镍外,还可以选用其他金属材料如性质柔软、具有自润滑性的铜;密度小、比强度高的钛等,通过添加不同的润滑相或耐磨材料可以改善其性能,扩大其应用领域。 HUANG等[42]通过激光熔覆技术在AZ91D镁合金上制备了铜基复合涂层,铜与其他金属形成的金属间化合物提高了涂层的硬度从而改善了涂层的耐磨性能,另外铜作为一种软金属,自身也可发挥润滑相的效果。 KE等[43]通过激光熔覆技术在TA2合金上制备了WS2、TiC、Ti粉末比例为1 ∶3 ∶ 6的Ti基自润滑复合涂层,并探究了不同热处理温度对涂层硬度及耐磨性能的影响。根据XRD显示, 复合涂层主要由TiS和Ti2 SC、α-Ti、(Ti, W)C1-x 和TiC相组成。激光熔覆产生的(Ti, W) C1-x 和加入的TiC可以提高复合涂层的表面硬度,原位生成的Ti2 SC润滑相则可以提供自润滑性能,改善涂层的耐磨性。各涂层微动磨损表面三维形貌示意图如图8所示,700℃热处理下的涂层磨损表面光滑,磨损深度较低,Ra 为20.7nm,Rq 为34nm。

铁基、镍基、钴基材料和其他金属材料作为优良的激光熔覆材料,在激光制备涂层领域应用十分广泛,但近年来提出的高熵合金这种新兴材料,将铁、钴、镍等金属材料混合到一起制成合金,为传统合金的设计方法提供了新的研究思路,具有很大的发展潜力。并且这种新兴材料在激光熔覆中还存在许多特性及规律等待发掘,将其制备成自润滑复合涂层从而改善涂层的耐磨减摩性能,可进行进一步广泛研究[44]。 JIANG等[45]在铜基合金表面通过激光熔覆技术制备了FeMnCoCr高熵合金/TiC/CaF2 自润滑复合涂层。在激光熔覆中,由于FeMnCoCr高熵合金不溶于Cu而呈球形微观结构,加入TiC和CaF2 可使得球形粒子变得不规则,提高高熵合金与Cu基体的互溶性,且自润滑复合涂层的硬度及耐磨减摩性能相比于基体均有明显提升。目前对于高熵合金材料涂层的耐磨减摩性能改性主要集中在对合金材料元素的设计;添加热稳定性好的硬质陶瓷颗粒作为第二相掺杂;改进高熵合金原料制备时的工艺三个方面[46-47]。现有研究多数探究的是某一要素对涂层性能的影响,但优异的摩擦学性能并不是单一元素作用的结果,在分析时应综合考虑多种因素对涂层的共同影响,实现减摩耐磨的平衡优化。未来高熵合金自润滑涂层的研究中,可集中于以下两点:①从成分设计上,充分探索此种合金的设计理念,实现不同性能的突破②利用高熵合金材料多样性的特点,结合新型固体润滑剂扩展自润滑复合材料体系[48]。

图8 各涂层微动磨损表面三维形貌图[43]

2.2 陶瓷基自润滑复合涂层

陶瓷基自润滑复合涂层是由陶瓷材料作为基体、固体润滑剂和一些金属黏结相等作为附加成分组成,由于陶瓷材料硬度高,密度小,具有良好的耐高温、耐腐蚀性能,使得陶瓷基自润滑复合涂层在航空航天等领域中也有广泛的应用[49-50]。常见的陶瓷材料有氧化物、碳化物、氮化物、硼化物和硅化物等,其中以氧化物陶瓷材料和碳化物陶瓷材料在自润滑复合涂层中应用较广[51-54]。

2.2.1 氧化物

氧化物陶瓷主要包括Al2O3、ZrO2、TiO2 等,其中Al2O3 因为获取简单、价格便宜,是最常见的一种氧化物陶瓷材料[55]。 NiO作为一种氧化物陶瓷固体润滑剂,是陶瓷基自润滑复合涂层较为理想的润滑相,配合Al2O3 等高硬度氧化物陶瓷可在严苛的环境下工作。王华明等[56] 通过激光熔覆在Al2O3 结构陶瓷上制备了不同配比Al2O3 和NiO混合粉末,因为NiO在超过600℃ 时发生脆韧转变而具有优异的润滑性能,Al2O3 因其固有的氧化物惰性、优异的高温稳定性和耐磨性,使得涂层可以在较高的温度环境下实现自润滑性能。

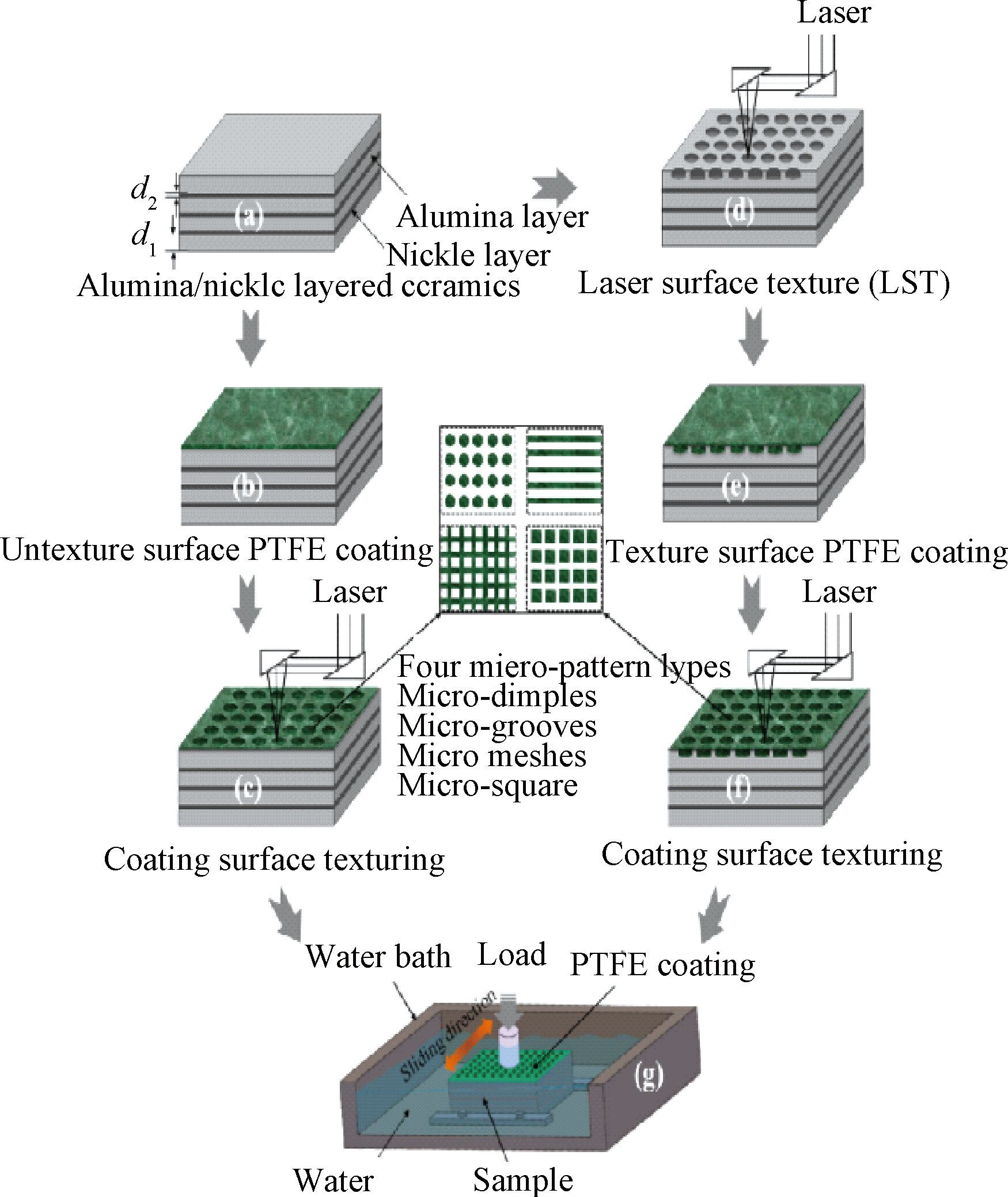

通过激光熔覆制备陶瓷基自润滑复合涂层对于工艺参数、制备材料所需要求较高。而且,陶瓷基自润滑复合涂层往往应用于高温环境,部分润滑相在高温环境下存在烧损分解,影响了复合涂层的自润滑性能,研究如何保护复合涂层中的润滑相具有很好的经济效益。 FAN等[57] 通过激光表面织构技术在Al2O3/Ni层状陶瓷表面进行织构,再将聚四氟乙烯添加到层状陶瓷的表面,设计成双层织构,制备工艺如图9所示。 Al2O3 基层压复合材料具有较高的承载能力、强度和韧性能满足大多数工况要求,是提高机械运动部件耐磨性的理想材料。进行激光织构的Al2O3/Ni材料表面可以起到保护和储存润滑相的作用,材料的硬度及耐磨性得到了提高。

2.2.2 碳化物

碳化物陶瓷主要包括WC、SiC、TiC、Cr3C2 等, 其中Cr3C2 由于较强的抗氧化能力和耐磨性能,与NiCr合金粉末一起制成复合粉末后能减小激光熔覆中出现裂纹、脱落的可能性,并在高温下也能保持一定的强度,是常见的制作高温自润滑复合涂层的理想材料[58-59]。

图9 激光表面织构工件示意图[57]

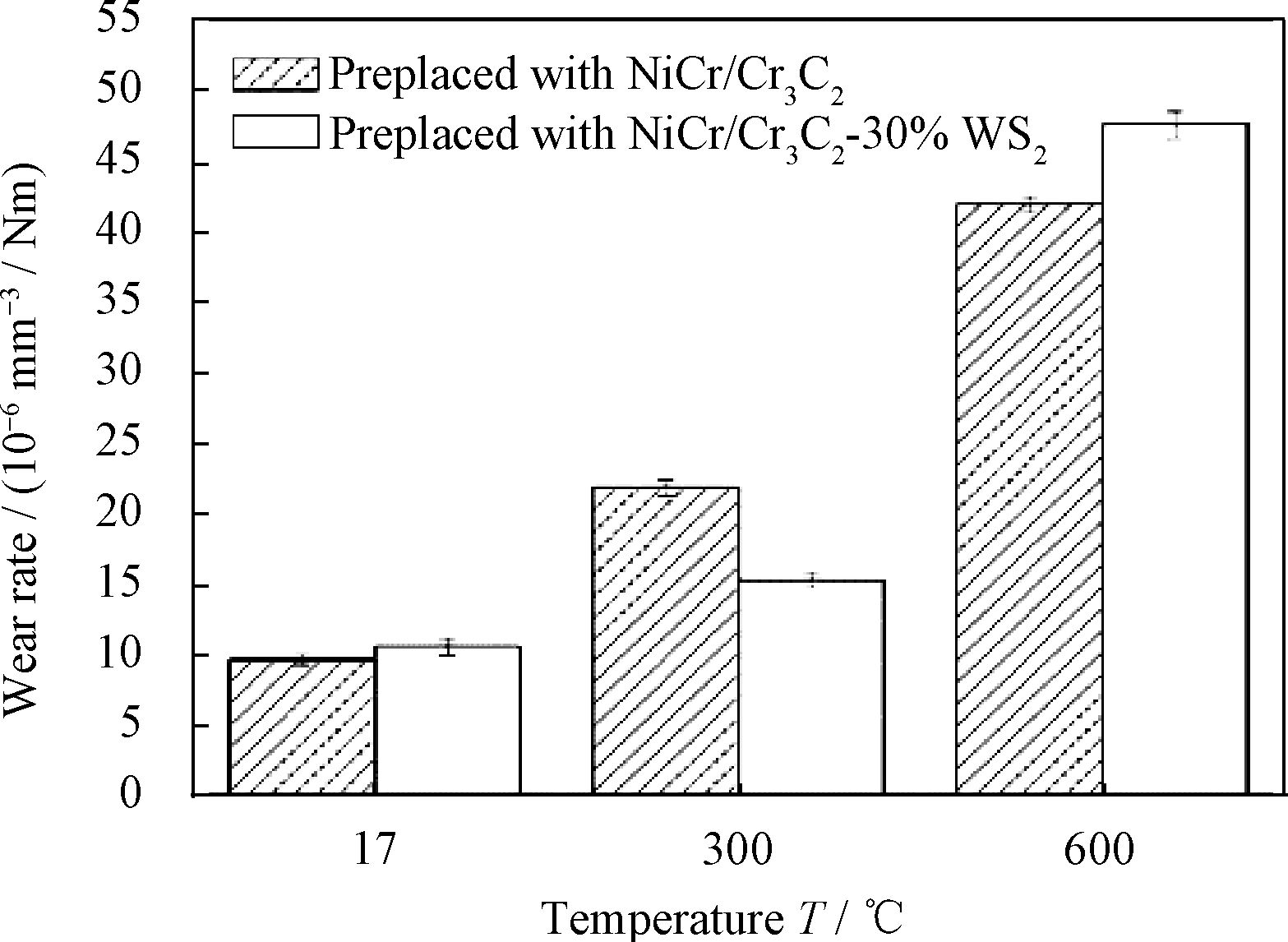

YANG等[60]采用激光熔覆技术在奥氏体不锈钢上分别制备了耐磨的NiCr/Cr3C2 复合涂层和具有高温自润滑性能的NiCr/Cr3C2/WS2 复合涂层。添加WS2 的涂层主要相为Cr7C3 和(Cr,W)C碳化物硬质相,次要相为WS2 和原位生成的CrS润滑相。一般来说,由于碳化物陶瓷硬度较高,加入润滑相后涂层整体硬度会降低,但由于加入WS2 后与Cr3C2 形成了新的(Cr,W)C增强相,有效地增加了涂层的硬度。通过摩擦磨损试验发现,添加了WS2 的涂层磨损率在600℃ 时比不加WS2 的涂层要高, 如图10所示。这主要是由于在高温下润滑相的分解和氧化,润滑相失效后,润滑转移膜破裂,涂层中脆性(Cr,W)C碎片的脱落,发生严重的磨粒磨损, 导致磨损量增加。

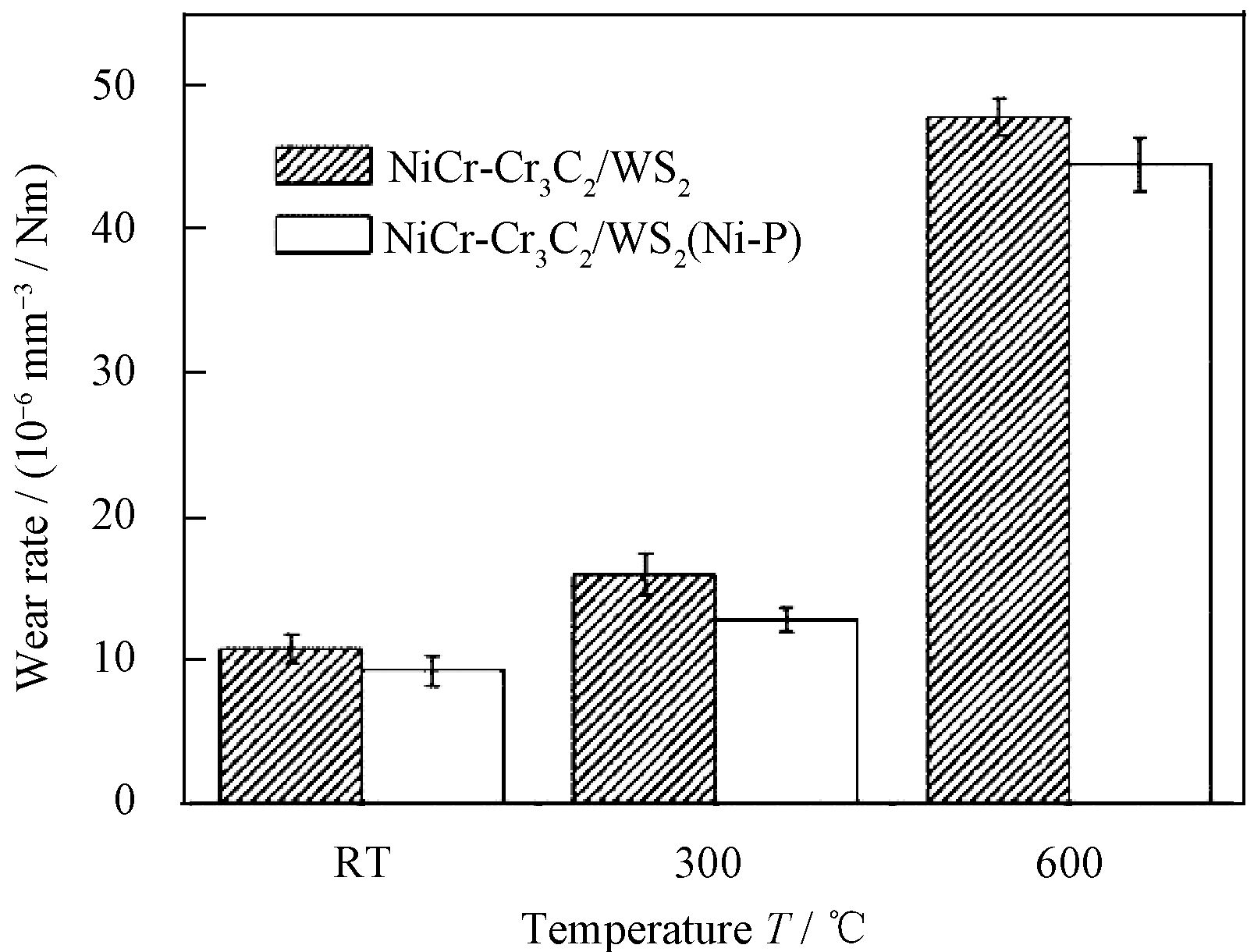

为避免在激光熔覆过程中WS2 的分解,除了激光表面织构技术外,还可以通过化学镀Ni-P合金的方法对WS2 提供一定的保护作用。 LIU [61] 等在YANG的试验基础上,将WS2 的表面通过化学镀的方法镀了一层Ni-P合金,探究化学镀Ni-P合金与不进行化学镀保护对激光熔覆制备涂层的摩擦学性能的影响。根据XRD图显示,涂层的主要相种类与Yang的检测结果相似,化学镀Ni-P合金的涂层中(Cr,W)C相的含量较低,导致在一定程度上略微降低了涂层的硬度。在室温、300℃ 和600℃ 下,WS2 被化学镀保护着的涂层磨损率更小,如图11所示, 表明其具有更好的耐磨性,这主要得益于在涂层中均匀分散着被保护的WS2 固体润滑剂的影响。但化学镀Ni-P合金降低了碳化物硬质相的含量,如何在不降低涂层硬度的基础上提供对润滑相的保护值得进行更多的研究。

图10 激光熔覆涂层不同温度下的磨损率[60]

图11 两种涂层不同温度下的磨损率[61]

2.2.3 其他陶瓷材料

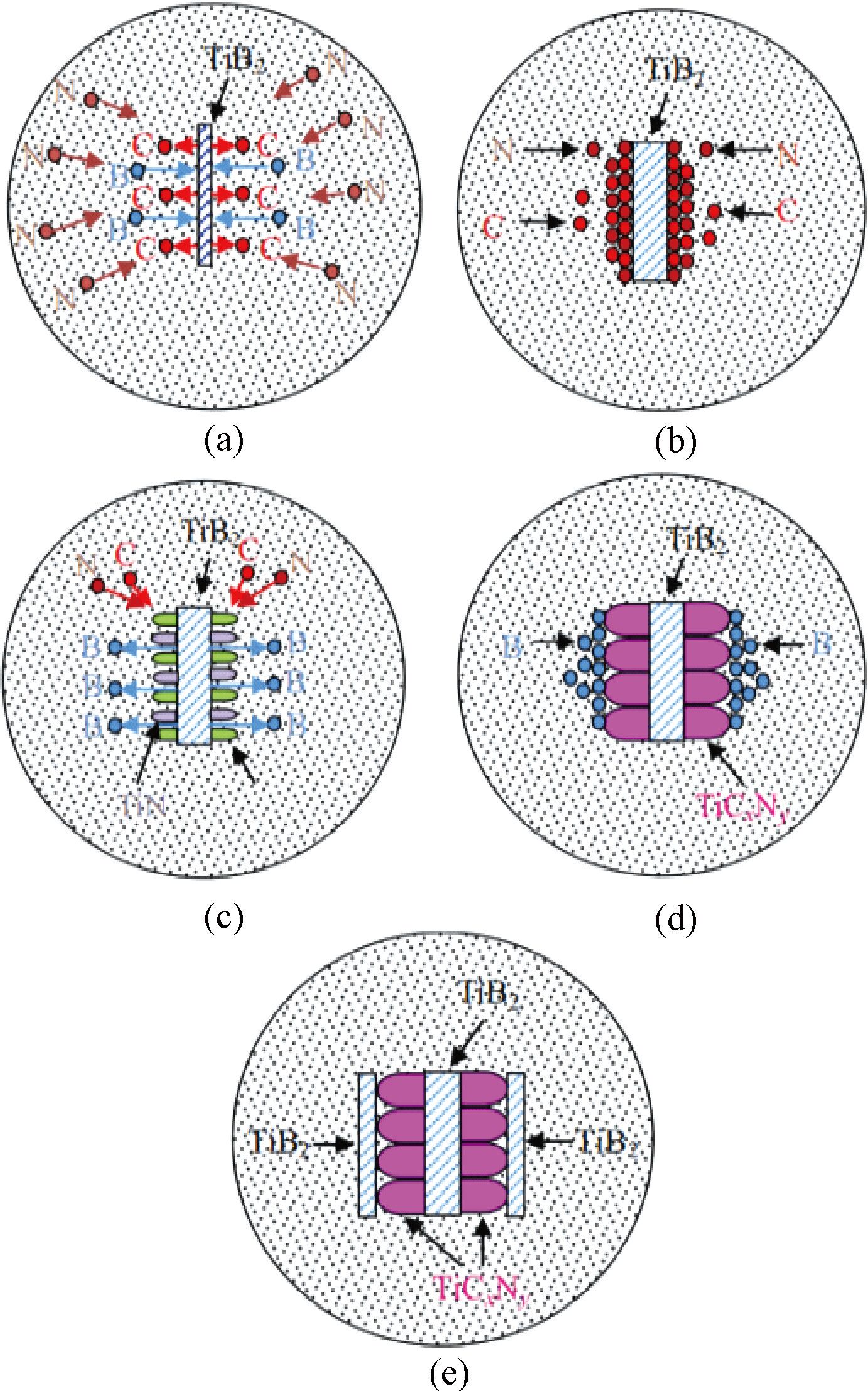

陶瓷材料除氧化物、碳化物外,关于氮化物、硼化物的应用也不少。 HU等[62] 在Q235钢基材上激光熔覆Mo、Ni60、Cr和B混合粉末,制备了M3B2 基金属陶瓷复合涂层,涂层相比基材的显微硬度明显提高。 DAI等[63] 在Ti-6Al-4V合金表面通过激光表面合金化制备了TiB2-TiCxNy 陶瓷复合涂层, TiB2-TiCxNy组织演变示意图如图12所示。研究结果表明,涂层中原位生成了TiB2 和TiCxNy,由于这种硬质陶瓷相在涂层中均匀分布,涂层的硬度明显提高,相比于基材的耐磨性也更好。

图12 TiB2-TiCxNy 组织演变示意图[63]

陶瓷基材料由于其高显微硬度、高耐磨性、高耐腐蚀特性在涂层中应用非常广泛,但通过激光熔覆技术在金属基体上制备陶瓷基涂层时,由于金属和陶瓷之间的热力学性能相差较大,润湿性差,在制备的涂层上容易产生裂纹、孔隙等缺陷,成为限制激光熔覆陶瓷基复合涂层发展过程的一大障碍。由于激光熔覆工艺本身存在一定的复杂性,裂纹或缺陷产生的原因可能是多种多样的,如何通过一定的方法和辅助手段去控制裂纹或缺陷,使陶瓷基涂层更好地发挥作用,可以进行更深入的研究[64-65]。

2.3 高分子自润滑复合涂层

高分子自润滑复合涂层主要是将一些非金属的高分子聚合物材料通过一定的工艺加入涂层中制备得到的。聚合物材料由于其本身具有的重量轻、摩擦因数低和耐腐蚀等特点,在作为自润滑材料方面有较大潜力。 PTFE作为一种研究较早的耐热性聚合物材料,其摩擦因数非常低,可适用于在真空环境下需要润滑性能的机器设备,是一种性能优良的固体润滑剂[66-67]。

崔炳等[68]采用1 070nm连续型光纤激光进行激光辐照,对PTFE、FEP、PFA三种聚合物粉末涂料进行加工,熔融后经过固化制备成涂层,所得涂层具有耐腐蚀性、自清洁性等优异性能,并且适合工业化流水线生产,为激光制备高分子自润滑复合涂层提供了新的研究思路和试验方法。

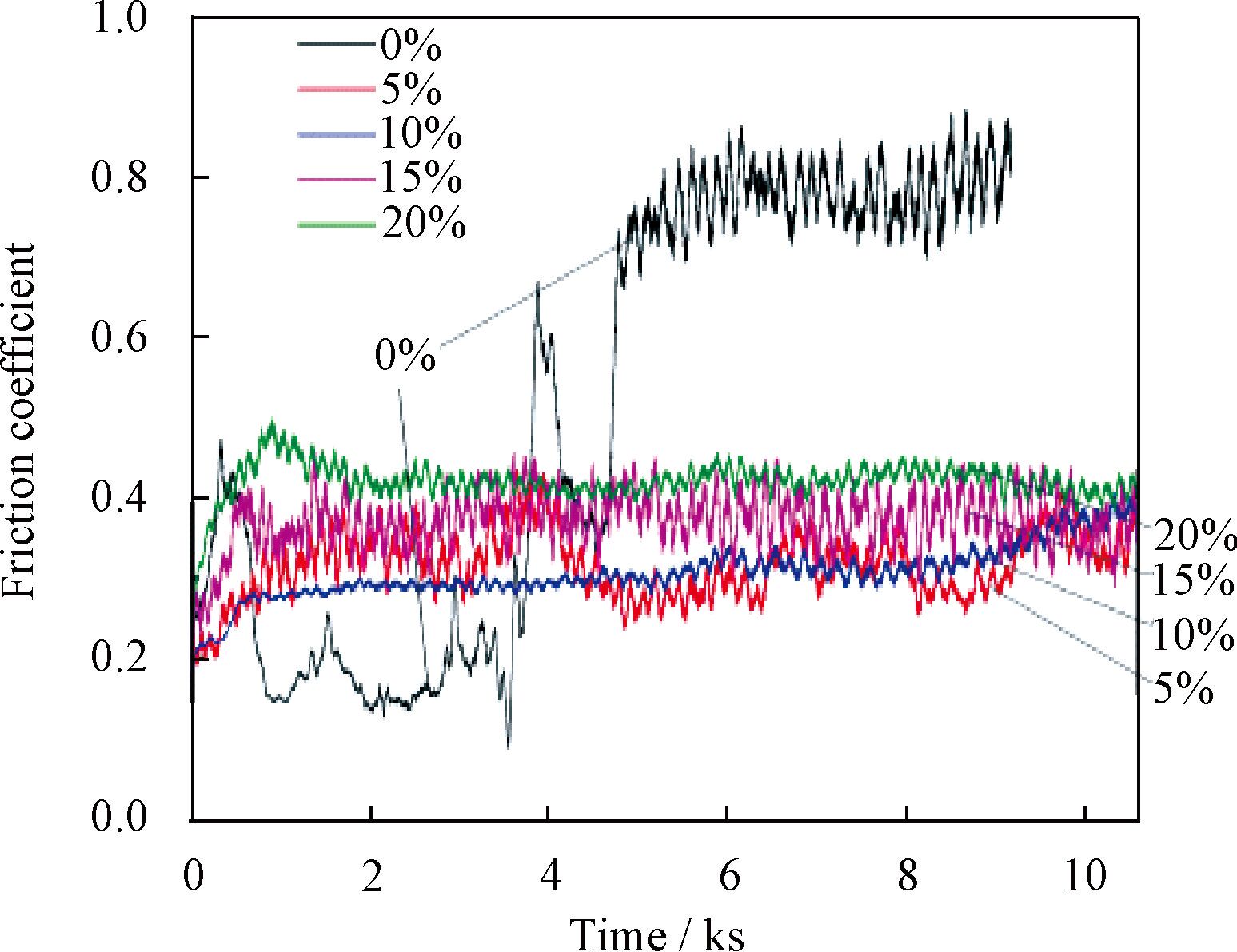

PTFE还可以与传统的润滑相产生协同作用, 改善某些润滑相的自润滑性能。夏季等[69] 在激光熔覆层表面通过激光微孔模板制备工艺制备微孔, 在微孔中组装了不同含量的MoS2 和PTFE固体润滑材料,摩擦磨损试验发现只含有MoS2 的润滑涂层摩擦因数最低,如图13所示,但对磨时间较久会导致润滑失效,摩擦因数突然增加。在涂层中加入聚四氟乙烯后,虽然摩擦因数略有增加,但在长时间的磨损过程中摩擦因数都能保持稳定。这得益于聚四氟乙烯的加入,提高了MoS2 的致密度和粘结性, 能够有效延长涂层寿命。

图13 涂层中不同PTFE含量的摩擦因数[69]

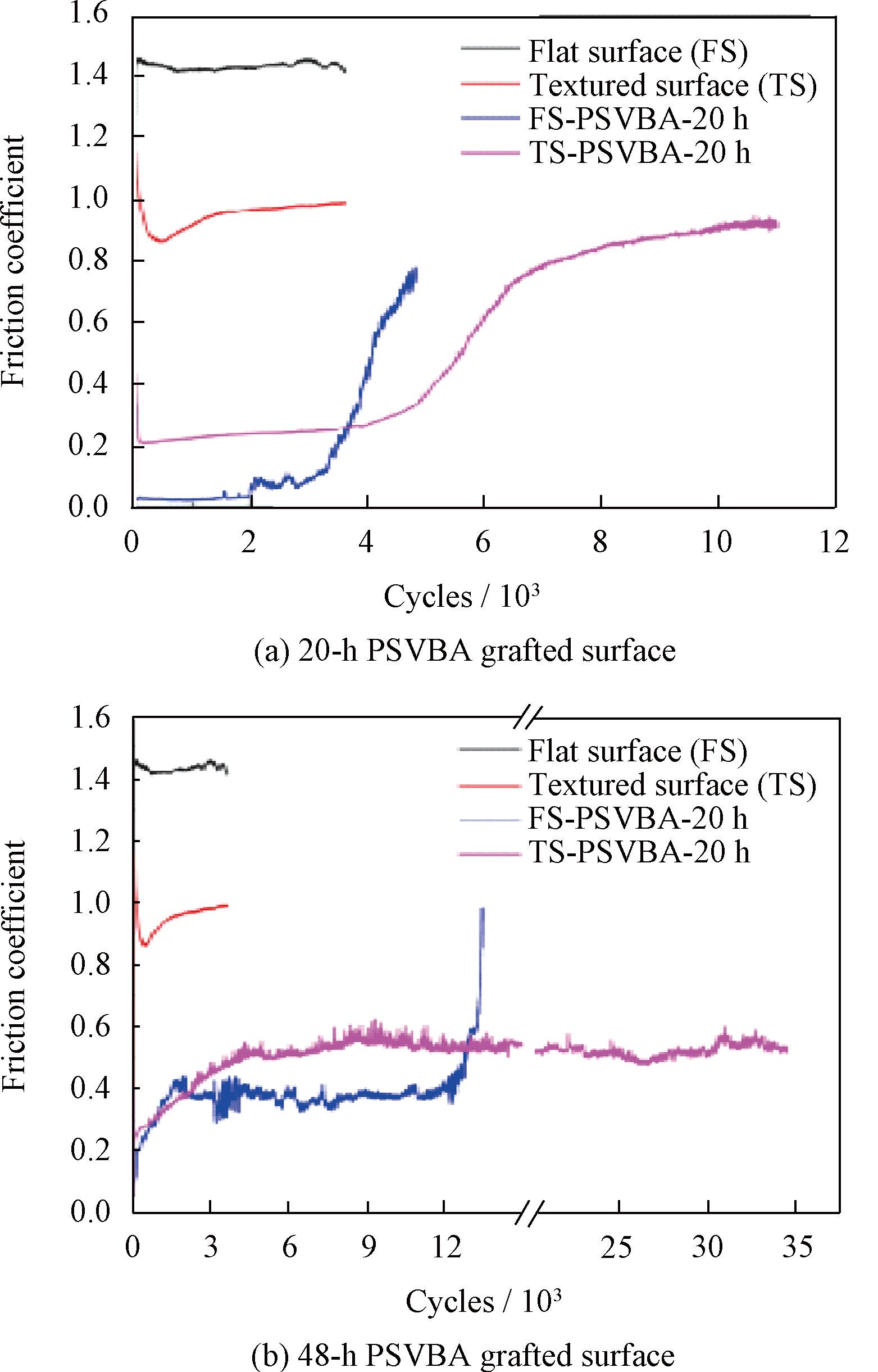

由于高分子自润滑材料易变形等特点,如何在加工制备涂层过程中对高分子材料进行适当的保护是一个值得注意的问题。 SHEN等[70] 研究了利用激光织构技术和单晶硅表面接枝的聚N-(4-乙烯基苄基)-N,N-二烷基氨基(PSVBA)刷作为润滑膜在提高聚合物刷耐磨减摩方面的联合作用。研究发现激光织构表面的微小凹坑可以避免聚合物链与对摩材料的直接接触,减小PSVBA聚合物刷的磨损, 使得表面摩擦因数保持稳定,无明显波动。不同接枝时间下原表面与改性表面的摩擦因数变化曲线如图14所示。激光织构可极大延长聚合物刷的使用寿命,扩大其在摩擦学上的应用。

对于高分子自润滑复合涂层,在涂覆于金属基材表面前,一般要经过多项前处理工艺,且在选择固体润滑剂时要注意避免选择会产生负面效应的润滑剂[71]。目前研究中,关于激光直接制备高分子自润滑复合涂层的研究较少,通过一些辅助工艺避免高分子聚合物在激光高温下的损失,可以为高分子自润滑复合涂层的制备提供新的研究思路,扩宽高分子聚合物材料在自润滑复合涂层上的应用与发展。

图14 不同表面的摩擦因数曲线[70]

3 结论与展望

(1)激光制备自润滑复合涂层技术发展迅速, 润滑机理研究不断深入,涂层质量评价体系逐渐成熟,对不同应用场景或性能需求可量身定制(设计) 不同体系的复合涂层。阐述了金属基、陶瓷基、高分子三大类自润滑复合涂层的体系特点及摩擦学性能,虽然在基体材料、适用环境上存在较大差异,但都有利于提高机械设备零部件的耐磨减摩性能,对于降低能耗,提高关键设备的可靠性具有重要意义。

(2)尽管自润滑复合涂层的研究已经比较广泛,但仍存在不足,例如对于涂层兼具其他性能(抗氧化、耐腐蚀)、制备过程中的缺陷控制、工艺参数优化、润滑相保护、多相混杂均匀弥散分布等问题的系统研究不够。事实上,自润滑复合涂层的摩擦学性能及润滑效果受温度、载荷、介质等环境因素的影响较大,是一个系统工程,且涂层服役寿命暂无系统理论,限制了激光制备自润滑复合涂层在工业领域的生产应用,未来研究方向主要集中于以下几点:

(1) 研究激光熔池中的流变力学行为,揭示复合涂层残余应力的演化规律和开裂机理,优化涂层制备过程中的形性调控技术是未来发展的重要趋势。

(2) 通过适当的工艺或利用多元润滑相之间的协同效应实现涂层的宽温域自润滑性能仍然是未来相当一段时间内的研究热点。

(3) 针对实际应用场合下的复杂工况,研究涂层在不同环境中的摩擦学性能,并探究高温氧化、腐蚀等情况对耐磨减摩性能的影响,揭示复合涂层氧化、腐蚀与磨损润滑相互之间的作用机制,扩展自润滑复合涂层的应用范围,也是未来的研究重点。

(4) 结合理论计算,利用第一性原理、分子动力学模型等方法从涂层损耗、性能变化等角度预测自润滑复合涂层的服役寿命,提高涂层工作的可靠性, 是对自润滑复合涂层摩擦学性能试验研究的有益补充和完善,必将越发受到重视。

参考文献

[1] GUNDA R K,NARALA S.Evaluation of friction and wear characteristics of electrostatic solid lubricant at different sliding conditions[J].Surface & Coatings Technology,2017,332:341-350.

[2] TORRES H,RIPOLL M R,PRAKASH B.Tribological behaviour of self-lubricating materials at high temperatures[J].International Materials Reviews,2018,63(5):309-340.

[3] 房刘杨,姚延松,闫华,等.激光熔覆自润滑复合涂层研究进展[J].应用激光,2017,37(3):459-465.

FANG L Y,YAO Y S,YAN H,et al.Research progress of self-lubricating coating by laser cladding[J].Applied Laser,2017,37(3):459-465.(in Chinese)

[4] 张津超,石世宏,龚燕琪,等.激光熔覆技术研究进展[J].表面技术,2020,49(10):1-11.

ZHANG J C,SHI S H,GONG Y Q,et al.Research progress of laser cladding technology [J].Surface Technology,2020,49(10):1-11.(in Chinese)

[5] LIDA Z,PENGSHENG X,QING L,et al.Recent research and development status of laser cladding:A review[J].Optics and Laser Technology,2021,138:106915.

[6] KUSIN' SKI J,KAC S,KOPIA A,et al.Laser modification of the materials surface layer-a review paper[J].Bulletin of the Polish Academy of Sciences Technical Sciences,2012,60(4):711-728.

[7] SIDDIQUI A A,DUBEY A K.Recent trends in laser cladding and surface alloying[J].Optics and Laser Technology,2021,134:106619.

[8] ZANET A D,CASALEGNO V,SALVO M.Laser surface texturing of ceramics and ceramic composite materials—A review [J].Ceramics International,2020,47(6):7307-7320.

[9] ZHU S,CHENG J,QIAO Z,et al.High temperature solid-lubricating materials:A review [J].Tribology International,2019,133:206-223.

[10] XU Z S,ZHANG Q X,HUANG X J,et al.An approximate model for the migration of solid lubricant on metal matrix self-lubricating composites [J].Tribology International,2016,93:104-114.

[11] LI F,ZHU S,CHENG J,et al.Tribological properties of Mo and CaF2 added SiC matrix composites at elevated temperatures [J].Tribology International,2017,111:46-51.

[12] TORRES H,VUCHKOV T,SLAWIK S,et al.Self-lubricating laser claddings for reducing friction and wear from room temperature to 600 ℃ [J].Wear,2018,408:22-33.

[13] ZHANG P L,ZHAO G P,WANG W Z,et al.Study on the mechanical and tribological properties and the mechanisms of Cr-free Ni-based self-lubricating composites at a wide temperature range[J].Metals,2020,10(2):268.

[14] CHEN B B,ZHANG M J,LI X,et al.Tribological properties of epoxy-based self-lubricating composite coating enhanced by 2D/2D h-BN/MoS2 hybrid[J].Progress in Organic Coatings,2020,147:105767.

[15] ZHU S Y,BI Q L,YANG J,et al.Ni3Al matrix high temperature self-lubricating composites [J].Tribology International,2011,44(4):445-453.

[16] REN L M,WANG T C,CHEN Z X,et al.Self-lubricating PEO-PTFE composite coating on titanium[J].Metals,2019,9(2):170.

[17] WU G Y,XU C H,XIAO G C,et al.Self-lubricating ceramic cutting tool material with the addition of nickel coated CaF2 solid lubricant powders[J].International Journal of Refractory Metals and Hard Materials,2016,56:51-58.

[18] CAO T K,ZHU Z B,LIU Y J.Preparation of a self-lubricating Cu/h-BN coating on cemented carbide [J].Advances in Materials Science and Engineering,2018,2018:1-12.

[19] QIU M,ZHANG R,LI Y C,et al.Preparation and tribological properties of MoS2/graphite composite coatings modified by La2O3 [J].Industrial Lubrication and Tribology,2018,70(8):1422-1430.

[20] 王晋枝,姜淑文,朱小鹏.添加 WS2/MoS2 固体润滑剂的自润滑复合涂层研究进展[J].材料导报,2019,33(17):2868-2872.

WANG J Z,JIANG S W,ZHU X P.Research progress on self-lubricating composite coatings with WS2/MoS2as solid lubricants [J].Materials Reports,2019,33(17):2868-2872.(in Chinese)

[21] 孙荣禄,杨德庄,郭立新,等.激光工艺参数对钛合金表面NiCrBSi合金熔覆层组织及硬度的影响 [J].光学技术,2001,27(1):34-36.

SUN R L,YANG D Z,GUO L X,et al.Effect of laser parameter on microstructure and microhardness of NiCrBSi laser cladding layer[J].Optical Technique,2001,27(1):34-36.(in Chinese)

[22] 吴腾,师文庆,谢林圯,等.激光熔覆铁基TiC复合涂层成形质量控制方法[J].激光技术,2021:1-21.

WU T,SHI W Q,XIE L Y,et al.Laser cladding Fe-based TiC composite coating forming quality control method [J].Laser Technology,2021:1-21.(in Chinese)

[23] 申泽慧,孙荣禄.钛合金表面激光熔覆镍基涂层质量分析 [J].热加工工艺,2015,44(4):161-164.

SHEN Z H,SUN R L.Quality analysis of Nickel-based coating on Ti alloy surface by laser cladding [J].Hot Working Technology,2015,44(4):161-164.(in Chinese)

[24] FARROKHPAY S.Application of spectroscopy and microscopy techniques in surface coatings evaluation:A review[J].Applied Spectroscopy Reviews,2012,47(3):233-243.

[25] YAN X L,DONG S Y,XU B S,et al.Progress and challenges of ultrasonic testing for stress in remanufacturing laser cladding coating[J].Materials,2018,11(2):293.

[26] 陈建平,梁湘鹏,赵海军,等.非金属基体表面涂层质量检测方法研究[J].应用声学,2017,36(2):105-110.

CHEN J P,LIANG X P,ZHAO H J,et al.Coating quality detection method on nonmetal substrate surface [J].Journal of Applied Acoustics,2017,36(2):105-110.(in Chinese)

[27] YANG J F,JIANG Y,HARDELL J,et al.Influence of service temperature on tribological characteristics of self-lubricant coatings:A review[J].Frontiers of Materials Science,2013,7(1):28-39.

[28] 王常川,王日初,彭超群,等.金属基固体自润滑复合材料的研究进展 [J].中国有色金属学报,2012,22(7):1945-1955.

WANG C C,WANG R C,PENG C Q,et al.Research progress of metallic solid self-lubricating composites[J].Chinese Journal of Nonferrous Metals,2012,22(7):1945-1955.(in Chinese)

[29] 杨晓良.激光熔覆制备铁基复相自润滑涂层[D].秦皇岛:燕山大学,2018.

YANG X L.Preparation of iron-based self-lubricating coatings by laser cladding [ D].Qinhuangdao:Yanshan University,2018.(in Chinese)

[30] 张明奇.H13 钢表面激光熔覆铁基自润滑涂层的耐磨性研究 [D].镇江:江苏大学,2020.

ZHANG M Q.Study on wear resistance of laser cladding iron-based self-lubricating coatings on H13 steel [ D].Zhenjiang:Jiangsu University,2020.(in Chinese)

[31] LI Q,ZHANG D F,SONG P,et al.Influence of pre-oxidation on high temperature oxidation and corrosion behavior of Ni-based aluminide coating in Na2 SO4 salt at 1 050 ℃ [J].Frontiers in Materials,2021,8:189.

[32] LU X L,LIU X B,YU P C,et al.Synthesis and characterization of Ni60-hBN high temperature self-lubricating anti-wear composite coatings on Ti6Al4V alloy by laser cladding [J].Optics and Laser Technology,2016,78:87-94.

[33] GUO J L,YAN H,ZHANG P L,et al.Laser cladding NiCrBSi/TiN/h-BN self-lubricating wear resistant coating on Ti-6Al-4V surface[J].Materials Research Express,2019,6(6):066537.

[34] LIU K W,YAN H,ZHANG P L,et al.Wear behaviors of TiN/WS2 + hBN/NiCrBSi self-lubricating composite coatings on TC4 alloy by laser cladding[J].Coatings,2020,10(8):747.

[35] ZHAO Y,FENG K,YAO C,et al.Microstructure andtribological properties of laser cladded self-lubricating nickel-base composite coatings containing nano-Cu and h-BN solid lubricants [J].Surface & Coatings Technology,2019,359:485-494.

[36] LIN Y H,PING X L,KUANG J C,et al.Improving the microstructure and mechanical properties of laser cladded Ni-based alloy coatings by changing their composition:A review [J].Reviews on Advanced Materials Science,2020,59(1):340-351.

[37] YAN H,ZHANG J,ZHANG P,et al.Laser cladding of Co-based alloy/TiC/CaF2 self-lubricating composite coatings on copper for continuous casting mold [J].Surface & Coatings Technology,2013,232:362-369.

[38] 余廷,张子翔,饶锡新,等.激光熔覆 Stellite 6 涂层的高温摩擦行为 [J].激光与光电子学进展,2019,56(14):141403.

YU T,ZHANG Z X,RAO X X,et al.High-temperature wear behavior of laser-cladding Stellite6 coating [J].Laser & Optoelectronics Progress,2019,56(14):141403.(in Chinese)

[39] YAN H,CHEN Z,ZHAO J,et al.Enhancing tribological properties of WS2/NbC/Co-based self-lubricating coating via laser texturing and laser cladding two-step process[J].Journal of Materials Research and Technology,2020,9(5):9907-9919.

[40] CHEN W,LIU B,CHEN L,et al.Effect of laser cladding Stellite 6-Cr3C2-WS2 self-lubricating composite coating on wear resistance and microstructure of H13[J].Metals,2020,10(6):785.

[41] WENG F,YU H,CHEN C,et al.Fabrication of Co-based coatings on titanium alloy by laser cladding with CeO2 addition [J].Materials and Manufacturing Processes,2016,31(11):1461-1467.

[42] HUANG K J,XIE C S,YUE T M.Microstructure of Cu-based amorphous composite coatings on AZ91D magnesium alloy by laser cladding[J].Journal of Materials Science & Technology,2009,25(4):492-498.

[43] KE J,LIU X B,LIANG J,et al.Microstructure and fretting wear of laser cladding self-lubricating anti-wear composite coatings on TA2 alloy after aging treatment[J].Optics and Laser Technology,2019,119:105599.

[44] MOGHADDAM A O,SAMODUROVA M N,PASHKEEV K,et al.A novel intermediate temperature self-lubricating CoCrCu1-xFeNix high entropy alloy fabricated by direct laser cladding[J].Tribology International,2021,156:106857.

[45] JIANG J,LI R D,YUAN T C,et al.Microstructural evolution and wear performance of the high-entropy FeMnCoCr alloy/TiC/CaF2 self-lubricating composite coatings on copper prepared by laser cladding for continuous casting mold [J].Journal of Materials Research,2019,34(10):1714-1725.

[46] JIANG P F,ZHANG C H,ZHANG S,et al.Fabrication and wear behavior of TiC reinforced FeCoCrAlCu-based high entropy alloy coatings by laser surface alloying[J].Materials Chemistry and Physics,2020,255:123571.

[47] SHA M H,LI Z,ZHANG J W,et al.Effects of annealing on the microstructure and wear resistance of AlCoCrFeNiTi0.5 High-entropy alloy coating prepared by laser cladding[J].Rare Metal Materials and Engineering,2017,46(5):1237-1240.

[48] 宋鹏芳,姜芙林,王玉玲,等.激光熔覆制备高熵合金涂层研究进展[J].表面技术,2021,50(1):242-252,286.

SONG P F,JIANG F L,WANG Y L,et al.Advances in the preparation of high entropy alloy coatings by laser cladding[J].Surface Technology,2021,50(1):242-252,286.(in Chinese)

[49] KABLOV E N,GRASHCHENKOV D V,ISAEVA N V,et al.Glass and ceramics based high-temperature composite materials for use in aviation technology[J].Glass and Ceramics,2012,69(3-4):109-112.

[50] 袁晓静,关宁,侯根良,等.高温固体自润滑涂层的制备及可靠性的研究进展 [J].材料导报,2020,34(5):5061-5067.

YUAN X J,GUAN N,HOU G L,et al.Research progress on reliability and preparation of high temperature solid self-lubricating coatings [J].Materials Reports,2020,34(5):5061-5067.(in Chinese)

[51] 王志文,庄宿国,刘海青,等.激光熔覆自润滑复合涂层研究进展及发展趋势[J].表面技术,2018,47(5):104-112.

WANG Z W,ZHUANG S G,LIU H Q,et al.Research progress and development trend of self-lubricating composite coatings by laser cladding [J].Surface Technology,2018,47(5):104-112.(in Chinese)

[52] SHUSTER L S,MAMLEYEV R F,KAMALETDINOVA R R,et al.Wear of friction pairs made of titanium carbide-based metal-ceramic material[J].Journal of Friction & Wear,2016,37(2):165-169.

[53] REN J,CHEN H,MA B,et al.Tribological performance of in-situ transformed Cf/Al2O3 self-lubricating composite[J].Wear,2017,376:363-371.

[54] 郝恩康,安宇龙,赵晓琴,等.热喷涂高温自润滑涂层研究现状[J].表面技术,2018,47(6):104-111.

HAO E K,AN Y L,ZHAO X Q,et al.High temperature self-lubricating coatings prepared by thermal spraying [J].Surface Technology,2018,47(6):104-111.(in Chinese)

[55] 孔令乾,陈江涛,田雨,等.氧化锆陶瓷基高温自润滑材料 [J].宇航材料工艺,2013,43(1):55-58.

KONG L Q,CHEN J T,TIAN Y,et al.Zirconia ceramic matrix high-temperature self-lubricating composites [J].Aerospace Materials & Technology,2013,43(1):55-58.(in Chinese)

[56] 王华明,于荣莉,李锁歧.激光熔敷 NiO/Al2O3 陶瓷基自润滑耐磨复合材料涂层组织与耐磨性[J].摩擦学学报,2002,22(4):157-160.

WANG H M,YU R L,LI S Q.Microstructure and tribological properties of laser clad NiO/Al2O3self-lubrication wear-resistant ceramic matrix composite coatings[J].Tribology,2002,22(4):157-160.(in Chinese)

[57] FAN H,SU Y,SONG J,et al.Design of " double layer" texture to obtain superhydrophobic and high wear-resistant PTFE coatingson the surface of Al2O3/Ni layered ceramics [J].TribologyInternational,2019,136:455-461.

[58] LIU X B,MENG X J,LIU H Q,et al.Development and characterization of laser clad high temperature self-lubricating wear resistant composite coatings on Ti-6Al-4V alloy [J].Materials & Design,2014,55:404-409.

[59] LU X L,LIU X B,YU P C,et al.Effects of annealing on laser clad Ti2 SC/CrS self-lubricating anti-wear composite coatings on Ti6Al4V alloy:microstructure and tribology [J].Tribology International,2016,101;356-363.

[60] YANG M S,LIU X B,FAN J W,et al.Microstructure and wear behaviors of laser clad NiCr/Cr3C2-WS2 high temperature self-lubricating wear-resistant composite coating[J].Applied Surface Science,2012,258(8):3757-3762.

[61] LIU X B,ZHENG C,LIU Y F,et al.A comparative study of laser cladding high temperature wear-resistant composite coating with the addition of self-lubricating WS2 and WS2/(Ni-P)encapsulation[J].Journal of Materials Processing Technology,2013,213(1):51-58.

[62] HU Z,LI W,ZHAO Y.The effect of laser power on the properties of M3B2-type boride-based cermet coatings prepared by laser cladding synthesis[J].Materials,2020,13(8):1867.

[63] DAI J,LI S,ZHANG H.Microstructure and wear properties of self-lubricating TiB2-TiCxNy ceramic coatings on Ti-6Al-4V alloy fabricated by laser surface alloying[J].Surface & Coatings Technology,2019,369:269-279.

[64] 王冉,王玉玲,姜芙林,等.激光熔覆制备陶瓷涂层研究现状[J].青岛理工大学学报,2020,41(6):81-87.

WANG R,WANG Y L,JIANG F L,et al.Research status of ceramic coatings prepared by laser cladding [J].Journal of Qingdao University of Technology,2020,41(6):81-87.(in Chinese)

[65] 刘海青,刘秀波,孟祥军,等.金属基体激光熔覆陶瓷基复合涂层的裂纹成因及控制方法[J].材料导报,2013,27(11):60-63.

LIU H Q,LIU X B,MENG X J,et al.Crack formation mechanism and controlling methods of laser clad ceramic matrix composite coatings on metal substrate [J].Materials Review,2013,27(11):60-63.(in Chinese)

[66] LI B,JIANG X,WAN H,et al.Environment-friendly aqueous PTFE based bonded solid lubricating coatings:Mechanical and tribological properties under diversified environments [J].Progress in Organic Coatings,2019,137:104904.

[67] REN L,WANG T,CHEN Z,et al.Self-lubricating PEO-PTFE composite coating on titanium[J].Metals,2019,9(2):170.

[68] 崔炳,季凌飞,闫胤洲,等.激光辐照制备 PTFE、FEP、PFA 涂层[J].中国激光,2015,42(9):98-104.

CUI B,JI L F,YAN Y Z.Investigation on preparation of PTFE,FEP,PFA coating by laser irradiation [J].Chinese Journal of Lasers,2015,42(9):98-104.(in Chinese)

[69] 夏季.激光微孔化模板电泳组装微米 MoS2/PTFE 的研究 [D].武汉:华中科技大学,2016.

XIA J.Study of micron MoS2/PTFE on laser micro-drilled templates by electrophoretic deposition[D].Wuhan:Huazhong University of Science and Technology,2016.(in Chinese)

[70] SHEN M X,ZHANG Z X,YANG J T,et al.Wetting behavior and tribological properties of polymer brushes on laser-textured surface[J].Polymers,2019,11(6):981.

[71] LI B,JIANG X,WAN H,et al.Fabrication and tribological behaviors of a novel environmental friendly water-based PAI-PTFE-LaF3 bonded solid lubricating composite coating [J].Tribology International,2018,121:400-409.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414