摘要

采用磁过滤电弧离子镀技术在高速钢基体上沉积TiAlN涂层。研究了N2分压对TiAlN涂层的相结构、化学成分、力学性能、沉积速率、表面粗糙度、结合强度以及摩擦磨损性能的影响。结果表明,N2分压的变化对涂层的结构与性能影响显著。随着N2分压的增加,TiAlN涂层呈现 (111) 择优取向,其硬度最高可达34 GPa。涂层的沉积速率和表面粗糙度随着N2分压的增大而逐渐降低。此外,由于大颗粒的去除使得涂层表面质量得到提升,所制备的TiAlN涂层均具有较低的摩擦系数 (0.15~0.33),并且呈现良好的抗磨损性能,其最低磨损率为8.8×10-7 mm3/(Nm)。

关键词: TiAlN涂层 ; 磁过滤电弧离子镀 ; 结合强度 ; 力学性能 ; 摩擦磨损性能

TiAlN涂层在工业中应用广泛,其高硬度和耐磨性可以显著提高刀具与模具的使用寿命。同时,TiAlN还具有高的抗氧化性和化学稳定性[1-6],可应用在抗氧化、抗磨蚀及耐冲蚀工件表面。工业化制备TiAlN涂层主要有电弧离子镀和磁控溅射等方法。电弧离子镀技术可以产生具有高离化率的等离子体,其在基体偏压加速下获得高的能量,因此可以保证在不加热或者低温加热基体的情况下得到致密且结合强度良好的表面涂层。但电弧离子镀沉积的涂层表面通常含有大颗粒[7],在涂层使用过程中表面的大颗粒会脱落形成孔隙,其在腐蚀环境中会加速涂层失效。目前,减少或避免大颗粒污染主要是从两方面入手:一方面,通过优化工艺参数,比如减小靶源电流、改变偏压、“毒化”靶材等方法[8,9];另一方面,通过改进镀膜设备,如将磁过滤装置加装于电弧离子镀成为磁过滤电弧离子镀[10]。由于磁过滤电弧离子镀技术可以去除等离子体中的大颗粒和中性原子,可明显改善涂层的表面质量和加工件的表面光洁度;此外,也使得入射粒子的离化率和能量更高,即使在室温沉积亦能获得结晶与附着良好的涂层,具有工业应用前景。然而,目前采用磁过滤电弧离子镀技术制备TiAlN涂层的相关工作不是很多,缺乏对其关键工艺参数及力学性能的深入研究。本工作采用磁过滤电弧离子镀技术制备TiAlN涂层,重点研究工艺参数如氮分压对涂层的成分、组织结构和力学性能的影响规律。

1 实验方法

选用TiAl (70% (原子分数) Ti,30%Al) 合金靶作为阴极靶材,其直径为60 mm。沉积涂层的基体材料选用硬度为HRC 63的高速钢,样品尺寸为20 mm×20 mm×3 mm。实验前对基体样品进行机械研磨 (使用SiC砂纸逐级磨至2000#),抛光 (先后使用2.5和1 μm粒径金刚石研磨膏),最后在丙酮及酒精中超声清洗各10 min。采用DY-DH-4A型磁过滤电弧离子镀设备沉积TiAlN涂层,涂层沉积前将设备真空室本底真空抽至4×10-3 Pa,然后将Ar气引入真空室,使其工作压强保持在0.3 Pa。实验中弧源电流设置为90 A,在-800 V脉冲基体偏压下对基体表面进行高能粒子轰击5 min,以去除基体表面的氧化物和污染物,随后将基体偏压调至-500和-200 V,分别进行3 min的金属过渡层沉积。此后基体偏压保持在-200 V,将Ar气压强调至0.15 Pa,同时引入N2并在不同的N2分压下沉积TiAlN涂层,时长90 min。沉积过程在室温下进行,没有应用额外的加热源;基体样品安装在挂架上,转速为26 r/min。

采用D/Max 2400 X射线衍射仪 (XRD) 分析涂层的相结构,入射X射线为Cu靶的Kα特征谱线 (λ=0.154056 nm),扫描步长为0.02°,扫描速率为4°/min。利用扫描电镜 (SEM,S-3400N) 观察样品的表面形貌和截面厚度。涂层的化学成分由SEM配备的能量色散谱仪 (EDS) 来确定,每个涂层样品随机选取5处进行测量取平均值。沉积速率由SEM测量涂层截面厚度除以沉积时间计算得出。使用Nano indenter G200型纳米压痕仪在连续刚度模式 (CSM) 下对所沉积的涂层进行硬度与弹性模量的测量。压头压入深度超过500 nm,每个样品随机选取10个点测量,最后取平均值。涂层与基体的结合强度使用Rockwell-C压痕实验获得[11],最大加载力为150 kgf (约1471 N),每个样品测量3个点,在光学显微镜100倍放大倍数下观察压痕边缘形貌以评定结合强度等级。利用MS-T3000型球盘式摩擦磨损试验机来评估涂层的摩擦磨损性能。选用直径为4 mm的Al2O3球作为对磨副,法向加载力2 N,相对滑动速度0.17 m/s,测试总长度300 m。使用表面形貌仪测量涂层的表面粗糙度,并对磨痕的8处截面进行面积测量,计算得出涂层的磨损率。

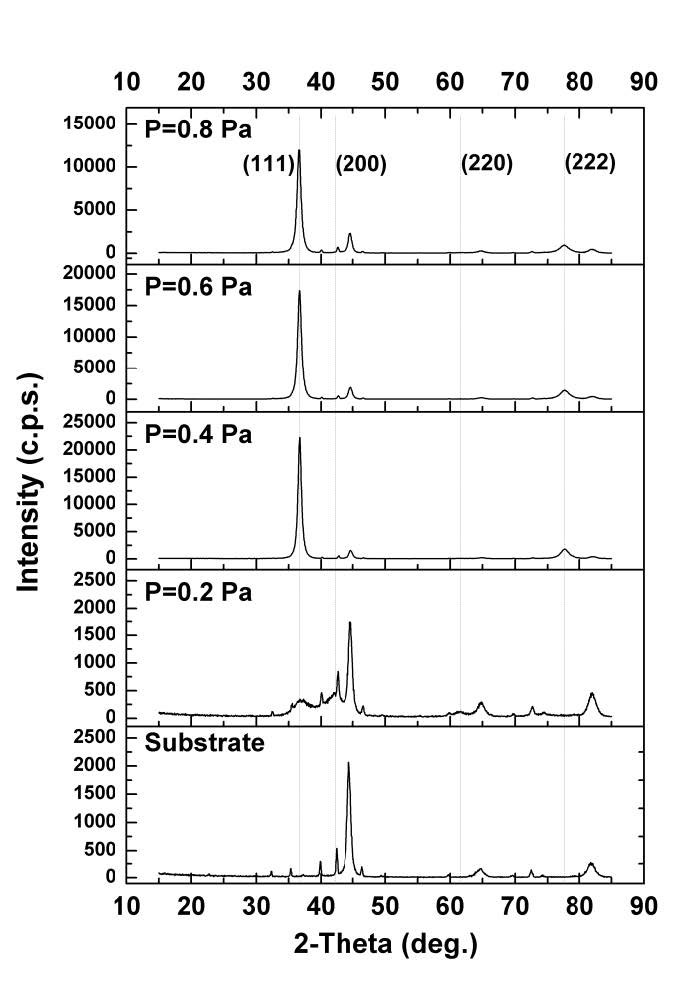

图1 不同N2分压条件下沉积的TiAlN涂层的XRD谱

2 结果与讨论

2.1 TiAlN涂层的晶体结构与化学成分

2.1.1 TiAlN涂层的晶体结构 如图1所示,在N2分压为0.2 Pa时,TiAlN涂层的取向主要表现为 (111),(200) 和 (220) 取向,且各衍射峰的强度都很低,此时涂层的结晶度不是很高。当N2分压增加到0.4 Pa时,涂层的相结构转变为强的 (111) 择优取向,结晶度有了显著提升。随着N2分压的继续增加,(111) 衍射峰强度逐渐减小,但依然保持明显的 (111) 织构,涂层的结晶度开始下降。

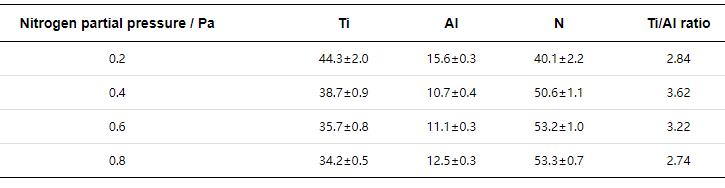

2.1.2 TiAlN涂层的化学成分 表1给出了TiAlN涂层的化学成分。可以看出,在N2分压为0.2 Pa时,由于N2分压较低,参与涂层沉积的Ti和Al离子没有得到充分的反应,其中的一部分在TiAlN涂层中形成金属键,因此出现了化学计量比 (Ti+Al)/N大于1的情况。而当N2分压继续增大时,参与涂层沉积的离子充分反应,涂层中的N含量持续增加;在N2分压为0.8 Pa时,N含量达到了最大值53.3%。

2.1.3 TiAlN涂层相结构与化学成分的相互关系 TiAlN涂层中Ti/Al原子比的变化趋势在表1中给出。Ti/Al原子比先从0.2 Pa N2分压时的2.84快速增加到0.4 Pa N2分压时的3.62,之后缓慢降低到0.8 Pa N2分压时的2.74。此变化趋势与涂层的相结构密切相关。TiAlN晶格中Al—N键键能小于Ti—N键的,Al原子质量也小于Ti原子的,对于沉积时入射粒子的轰击,Al原子更容易获得能量摆脱晶格的束缚从而脱离涂层表面。TiAlN涂层中呈现 (200) 取向的晶粒具有最低的表面能[12],因而相比其它取向对晶粒表面晶格中的Ti和Al原子具有更强的束缚能力。从图1中可知,在N2分压为0.2 Pa时沉积的TiAlN涂层中 (200) 取向的晶粒相对含量最高,所以涂层中的Al原子得以更多的保留。此外,涂层中所含部分未充分反应的Ti和Al原子,其比值更接近靶材的Ti/Al比值2.33,也在一定程度上增大了0.2 Pa N2分压下沉积涂层中的Ti/Al比值。然而,当N2分压增加到0.4 Pa时,(200) 取向的晶粒逐渐消失,且涂层中化学计量比 (Ti+Al)/N接近1,这时涂层中的Al部分流失,Ti/Al比值上升。继续增大N2分压,TiAlN涂层中 (111) 取向织构未发生明显变化,但入射粒子与背底气体分子的碰撞更加频繁,能量损失较大,削弱了对涂层表面的溅射剥离作用,Al含量逐渐回升,Ti/Al比值降低。

表1 TiAlN涂层的化学成分与Ti/Al比

2.2 TiAlN涂层的力学性能、表面粗糙度及沉积速率

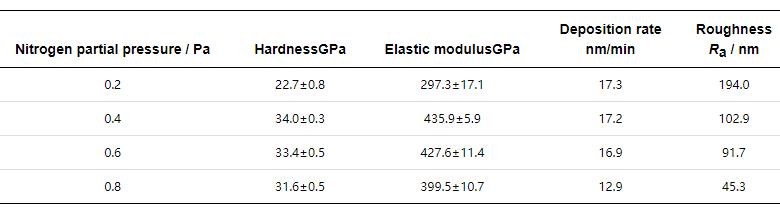

2.2.1 TiAlN涂层的硬度和弹性模量 如表2所示,TiAlN涂层硬度与弹性模量都随N2分压的增加呈现先增加后降低的趋势。在此变化过程中,入射粒子的能量起着至关重要的作用。磁过滤装置不仅去除了大颗粒,等离子体中的中性原子也被过滤掉,由此产生的等离子体其离化率非常高,在脉冲基体偏压的加速下,入射粒子获得高的能量。这些具有高能量的入射粒子不仅将涂层表面结合较弱的原子剥离掉,其中的一部分也会注入到晶格中,产生晶格畸变,由此提高了涂层的硬度。与此同时,高的入射粒子能量也使得涂层表面的吸附离子具有高的扩散率,使得涂层在室温下也能形成较高的结晶度,以此提升涂层硬度。在N2分压为0.2 Pa时,沉积的TiAlN涂层中含有较多的金属键,所以涂层硬度较低,仅为22.7 GPa;而当N2分压为0.4 Pa时,TiAlN涂层的化学计量比接近1,同时上述效果也最显著,涂层硬度达到最高34 GPa,这与XRD分析的结果相吻合。

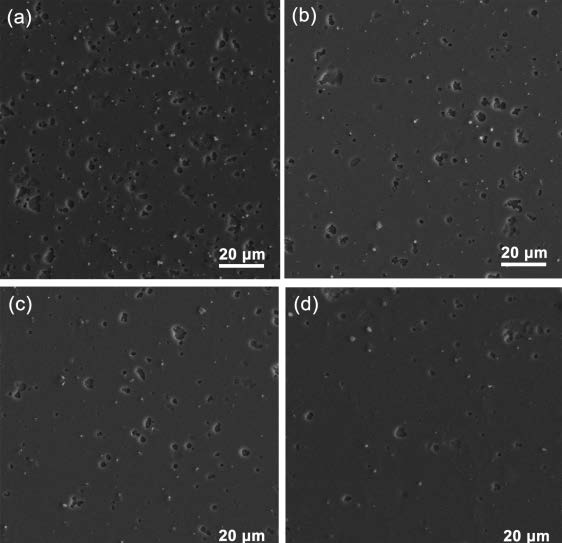

2.2.2 TiAlN涂层的表面粗糙度和沉积速率 由表2可知,TiAlN涂层表面粗糙度和沉积速率随着N2分压的增大而单调递减。N2分压的增加提高了N2分子扩散到阴极靶材的几率,在靶材表面逐步形成具有高熔点的TiAlN,并且随着其生成量的逐渐增加,靶材出现中毒现象。靶材的中毒增加了被电弧离子化的难度,降低了靶材的等离子体产额,同时也阻碍了大颗粒的产生。由此,涂层的沉积速率单调降低。设备中磁过滤装置的应用显著降低了到达涂层表面的大颗粒数量,但并未完全去除。如图2所示,在N2分压为0.2 Pa时沉积的涂层表面含有一定数量的大颗粒,所以涂层表面粗糙度较高,Ra=194 nm。但靶材中毒现象的发生不仅降低了大颗粒的数量,同时也减小了大颗粒的尺寸,涂层的表面质量得到进一步提升,表面粗糙度最低为Ra=45.3 nm。

图2 不同N2分压下TiAlN涂层的表面形貌

表2 TiAlN涂层的力学性能,沉积速率与表面粗糙度

2.3 TiAlN涂层的结合强度

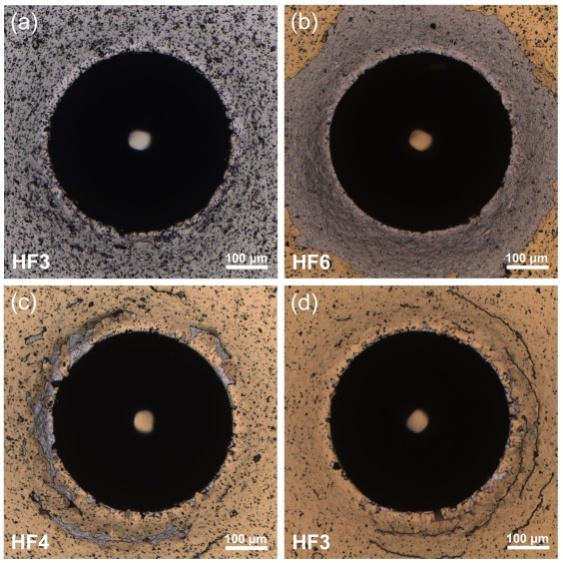

图3展示了压痕法测量的TiAlN涂层的结合强度。由图可知,N2分压为0.4 Pa时,涂层的结合力为HF6,结合强度很低;而在其它N2分压下沉积的TiAlN涂层的结合力达到HF3和HF4,结合强度足够高。众所周知,涂层中的残余压应力是影响结合力的重要因素,同时也是本实验中0.4 Pa N2分压下沉积TiAlN涂层结合力失效的直接原因。由于实验采用室温沉积,涂层内的热应力相对较低,但高能量的入射粒子对涂层进行轰击,所产生的晶格畸变会显著增加涂层的残余应力。此外,TiAlN涂层内的 (111) 择优取向是晶粒竞争生长所致[13],也会产生相当大的生长应力,在Cheng等[14,15]应用磁过滤电弧离子镀技术制备的涂层中残余应力达-7 GPa。

图3 在0.2,0.4,0.6和0.8 Pa N2分压下沉积的TiAlN涂层的Rockwell-C压痕实验结果

2.4 TiAlN涂层的摩擦磨损性能

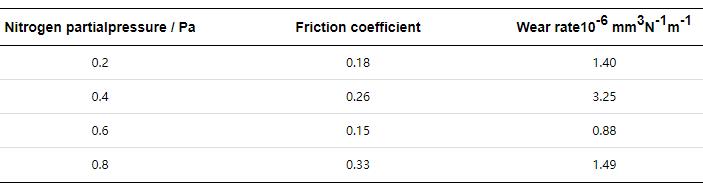

表3为TiAlN涂层摩擦系数与磨损率的实验结果。可以看出,磁过滤电弧离子镀技术制备的TiAlN涂层表现出良好的抗摩擦磨损性能。在N2分压为0.6 Pa时制备的涂层具有最低的摩擦系数和磨损率,分别为0.15和8.8×10-7 mm3/(Nm)。值得注意的是,N2分压为0.4 Pa时制备的涂层虽然具有最高的硬度34 GPa,却表现出最高的磨损率3.25×10-6 mm3/(Nm),这是因为涂层内残余应力较高使得涂层的韧性变差,在摩擦磨损实验中会产生微裂纹甚至微小的剥落,因而加速涂层的磨损。而在N2分压为0.8 Pa时制备的涂层摩擦系数最高,其值为0.33,原因在于该条件下所制备涂层的厚度相对其它N2分压下所制备涂层的较小,基体效应更加明显,但该种涂层韧性较好,由此也呈现了较低的磨损率。

表3 TiAlN涂层的摩擦系数与磨损率

3 结论

(1) 磁过滤技术使得入射粒子的离化率显著提升,即使在室温沉积时涂层亦能具有较高的结晶度和硬度;同时,也显著降低了涂层的表面粗糙度,提高了涂层的表面质量,因此所制备的TiAlN涂层均具有较低的摩擦系数和磨损率。

(2) N2分压为0.4 Pa下所制备的具有最高硬度 (34 GPa) 的TiAlN涂层表现出了最低的结合强度和抗摩擦磨损性能,而在N2分压为0.6 Pa下硬度为33.4 GPa的TiAlN涂层表现出最佳的综合性能。

参考文献

[1] Arulkirubakaran D, Senthilkumar V.Performance of TiN and TiAlN coated micro-grooved tools during machining of Ti-6Al-4V alloy[J]. Int. J. Refract. Met. Hard Mater., 2017, 62: 47

[2] Koller C M, Hollerweger R, Sabitzer C, et al.Thermal stability and oxidation resistance of arc evaporated TiAlN, TaAlN, TiAlTaN, and TiAlN/TaAlN coatings[J]. Surf. Coat. Technol., 2014, 259: 599

[3] Nam N D, Vaka M, Hung N T.Corrosion behavior of TiN, TiAlN, TiAlSiN-coated 316L stainless steel in simulated proton exchange membrane fuel cell environment[J]. J. Power Sources, 2014, 268: 240

[4] Gil L E, Liscano S, Goudeau P, et al.Effect of TiAlN PVD coatings on corrosion performance of WC-6%Co[J]. Surf. Eng., 2010, 26: 562

[5] Cunha L, Andritschky M, Rebouta L, et al. Corrosion of CrN and TiAlN coatings in chloride-containing atmospheres [J]. Surf. Coat. Technol., 1999, 116-119: 1152

[6] Korablov S, Ibrahim M A M, Yoshimura M. Hydrothermal corrosion of TiAlN and CrN PVD films on stainless steel[J]. Corros. Sci., 2005, 47: 1839

[7] Tai C N, Koh E S, Akari K. Macroparticles on TiN films prepared by the arc ion plating process [J]. Surf. Coat. Technol., 1990, 43/44: 324

[8] Boxman R L, Goldsmith S.Macroparticle contamination in cathodic arc coatings: Generation, transport and control[J]. Surf. Coat. Technol., 1992, 52: 39

[9] Chen T, Wu H, Wang Q H.Effects of bias voltage on properties of (Ti, Al)N coatings[J]. Appl. Mech. Mater., 2013, 281: 426

[10] Qu Q Y, Zeng D C, Shi X W, et al.Effect of curved magnetic filtering on quality of TiN thin films prepared by the AIP technique[J]. Ordnance Mater. Sci. Eng., 2008, 31(4): 36

[10] (瞿全炎, 曾德长, 史新伟等. 用弯曲磁过滤提高弧离子镀TiN薄膜质量[J]. 兵器材料科学与工程, 2008, 31(4): 36)

[11] Verein Deutscher Ingenieure.VDI 3198 Coating (CVD, PVD) of cold forging tools[S]. 1992

[12] Hultman L, Sundgren J E, Greene J E.Formation of polyhedral N2 bubbles during reactive sputter deposition of epitaxial TiN (100) films[J]. J. Appl. Phys., 1989, 66: 536

[13] Banerjee R, Chandra R, Ayyub P.Influence of the sputtering gas on the preferred orientation of nanocrystalline titanium nitride thin films[J]. Thin Solid Films, 2002, 405: 64

[14] Tay B K, Shi X, Yang H S, et al.The effect of deposition conditions on the properties of TiN thin films prepared by filtered cathodic vacuum-arc technique[J]. Surf. Coat. Technol., 1999, 111: 229

[15] Cheng Y H, Tay B K, Lau S P, et al.Deposition of (Ti, Al)N films by filtered cathodic vacuum arc[J]. Thin Solid Films, 2000, 379: 76

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414