摘要

针对环境中Cl-侵蚀钢筋混凝土构筑物造成混凝土及其内部钢筋结构发生破坏的问题,采用数值模拟的方式研究了Cl-对钢筋混凝土腐蚀行为的影响。结果表明,钢筋混凝土在受到Cl-侵蚀时,试件靠近侵蚀界面的位置Cl-浓度较大;随着实验的进行,试件内部Cl-含量不断增加,且钢筋表面Cl-浓度差逐渐增大。混凝土试件内部的钢筋腐蚀深度与Cl-含量相关,钢筋表面Cl-浓度大的位置腐蚀较为严重。此外Cl-浓度范围在100~600 mol/m3之间时,Cl-浓度与钢筋钝化时间T满足四次函数关系,与钢筋表面的电位E之间满足五次函数关系。

关键词: 钢筋混凝土 ; 土壤 ; Cl-浓度 ; 腐蚀 ; 数值模拟

钢筋混凝土在各种建筑设施中广泛使用,公路、桥梁及房屋等重要基础设施都由钢筋混凝土构成。而钢筋混凝土在服役过程中其结构会受到不可避免的破坏,严重时可能导致不可挽回的事故和巨大的经济损失。因此,混凝土结构的腐蚀机理和耐久性研究受到了众多学者和专家的关注。Aslani等[1]提出,处于腐蚀环境中的混凝土结构在服役的不同阶段具有不同类型的不确定性,应使用适当概率模型的可靠性分析这些不确定性。洪乃丰等[2]指出,环境中的Cl-会导致钢筋混凝土中钢筋发生锈蚀而缩径以及混凝土结构强度降低等后果,直接对建筑物的稳定性和耐久性产生影响。文献[3-5]强调Cl-是影响钢筋混凝土结构使用寿命的主要因素之一。中外学者对钢筋混凝土结构物破坏及Cl-扩散等方面已经进行了相关研究[6-9]。研究表明,在土壤环境中,Cl-侵入混凝土的一种方式是盐渍土中的Cl-通过渗透扩散进入混凝土到达钢筋表面[10-13]。然而,对于环境中Cl-对混凝土内部钢筋的腐蚀行为及其被破坏程度的预测还不够全面。

针对环境中Cl-侵蚀钢筋混凝土构筑物造成混凝土及其内部钢筋结构发生破坏失效的问题,本文采用数值模拟的方法对含有Cl-的土壤环境中钢筋混凝土腐蚀行为进行研究,可以为钢筋混凝土的防腐方法及寿命预测提供理论指导。

1 仿真模型的建立

1.1 物理模型

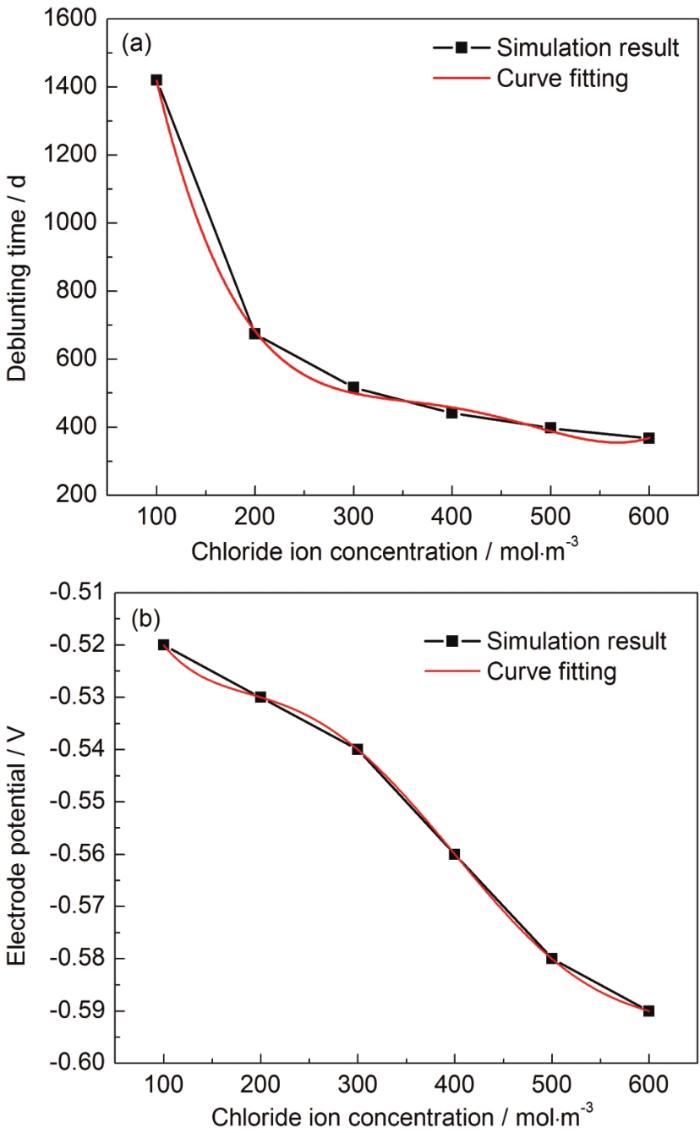

钢筋混凝土的三维模型如图1a所示,假设混凝土各向同性,为了优化计算时间,对图1模型进行简化,简化完成后的二维模型如图1b所示,其中混凝土试件的研究面尺寸为100 mm×100 mm,钢筋直径为20 mm,钢筋与混凝土直接接触。钢筋横截面中心位置距混凝土上表面为50 mm。模型中设定带电粒子为:Cl-、OH-、Fe2+、Na+和Ca2+。混凝土中HRB400E钢筋其化学成分 (质量分数,%) 为:Si 0.8,Mn 1.6,C 0.25,S 0.045,P 0.045,Fe余量。

图1 钢筋混凝土物理模型

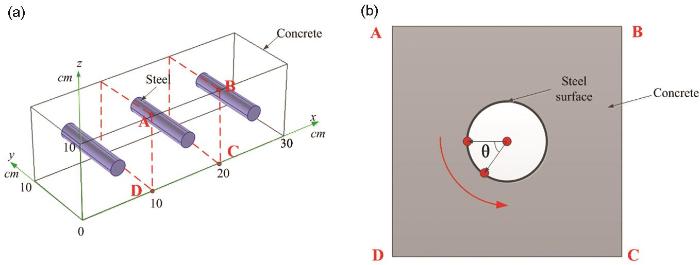

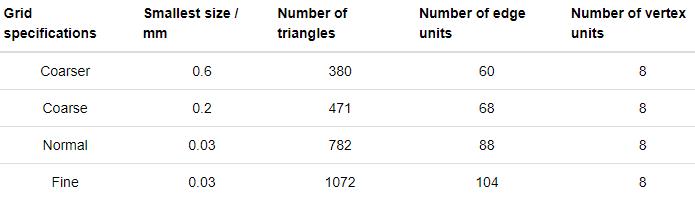

钢筋混凝土腐蚀的有限元模拟过程中,对混凝土区域进行网格划分。结果如图2所示,网格统计结果如表1所示。在有限元建模分析计算过程中,网格整体的质量会直接影响模型最终的计算结果。为了得到更加准确的计算结果同时节省模型计算成本,本文对模型网格划分进行优化。

图2 钢筋混凝土网格划分模型

表1 网格划分结果统计

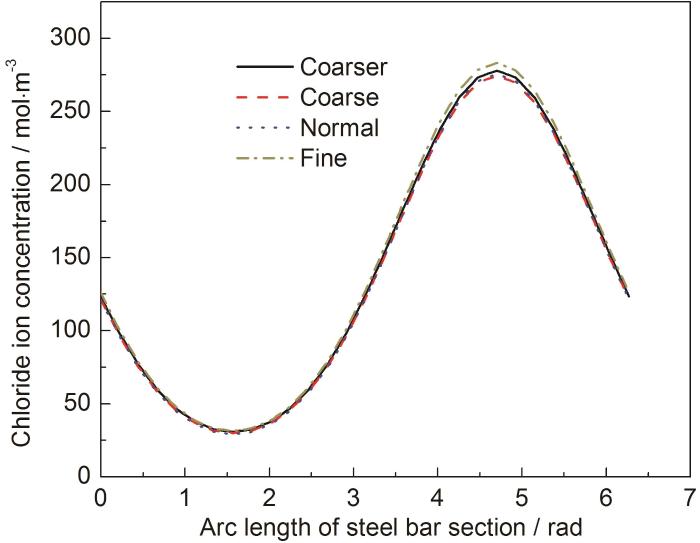

分别使用图2所示的四种网格划分方式计算Cl-浓度为1000 mol/m3的土壤模拟溶液向混凝土试件内部自由扩散1000 d后钢筋周围Cl-浓度值,结果如图3所示。由图3可知,随着网格尺寸的逐渐减小,钢筋表面Cl-浓度值逐渐减小,当采用常规网格划分和细化网格划分时计算结果误差小于1‰,在允许范围之内。为了同时保证计算时间和计算结果达到最优,本文采用常规网格对模型进行网格划分,如图2c所示。

图3 钢筋周围Cl-浓度

1.2 数学模型

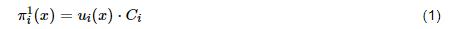

电化学反应模块中,带电粒子在电解质溶液中的运动具体划分为对流、扩散和电迁移[13]。其中,电解质溶液中i离子在x方向上的对流流量的表达式为:

式中,πi1(x)为对流流量 (mol·m-2·s-1),ui(x)为流速 (m·s-1),Ci为i离子在电解质溶液中的浓度 (mol·m-3)。

扩散流量表达式为:

式中,πi2(x)为扩散流量(mol·m-2·s-1),Di为扩散系数 (m·s-1),

为浓度梯度 (mol·m-4)。

电迁移引起的传质速率表达式为:

式中,πi3(x) 为电迁移速率 (mol·m-2·s-1),ui0为离子淌度 (m2·s-1·V -1),

为电位梯度 (V -1·m-1)。

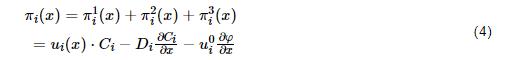

所以,离子电极表面总的流量表达式如下:

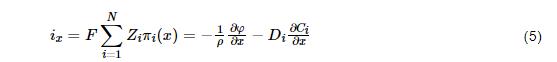

假设电解质溶液中离子浓度为定值,电解质主体溶液为不可压缩液体且呈电中性。电流密度根据Faraday定律进行计算:

式中,F为Faraday常数 (C·mol-1);

为离子化合价;ρ为电解液的电阻率 (Ω·m)。

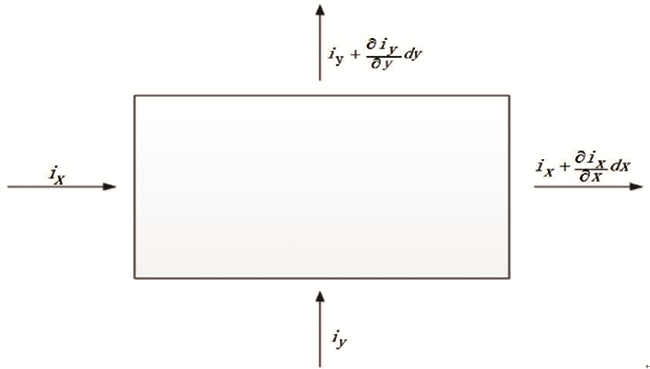

在图1b所示的稳定、无源腐蚀的混凝土二维计算域中任取一微元体,设微元体的边长分别为dx,dy,体积dv=dxdy≠0,微元体结构如图4所示。

图4 微元体电流流动示意图

假设该模型中含有Cl-的模拟土壤溶液均匀且静止,沿x轴方向流入微元体的电流和流出微元体的电流大小相等,即:

沿y轴方向:

由方程 (5~7) 可得:

即采用Laplace方程作为腐蚀场中电位分布的控制方程。

根据边界条件求解Laplace方程 (8),求得电极表面各节点处的电位和电流密度分布。

HRB400E不锈钢的密度为ρ=6170 kg/m3,其摩尔质量根据式 (9) 进行计算:

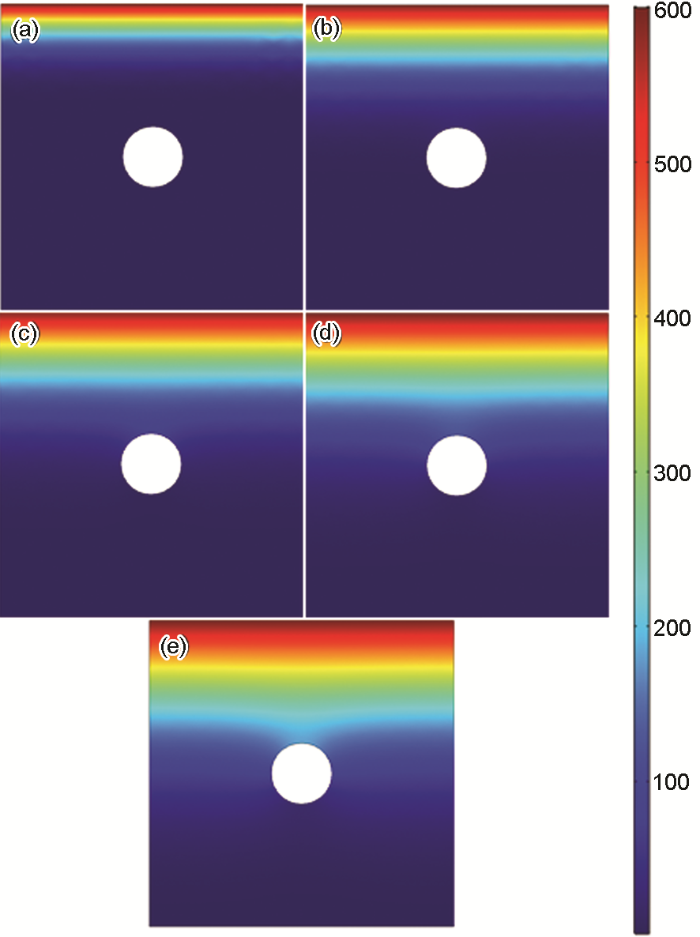

则M=0.05564 kg/mol。Cl-含量在1%~26%之间,温度在0~100 ℃之间溶液密度ρ与含量C、温度T之间的经验关系式为[14,15]:

2 仿真结果与分析

2.1 钢筋混凝土中Cl-分布规律

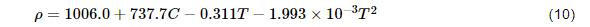

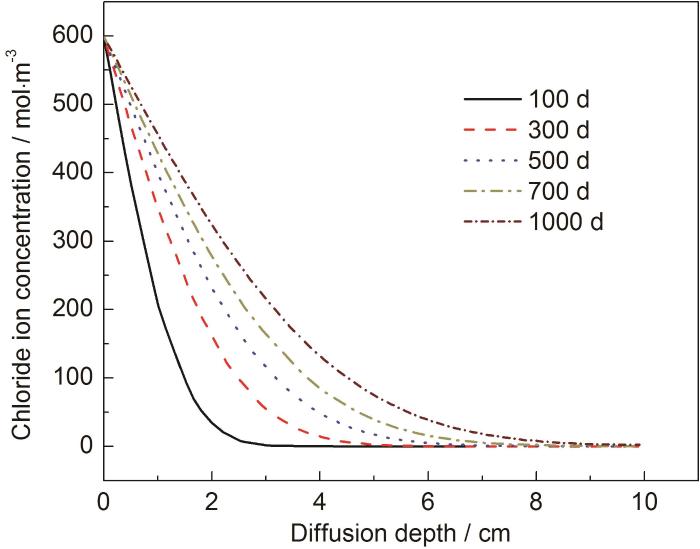

假设外部土壤模拟溶液中的Cl-从混凝土试件上方向试件内部扩散。当土壤溶液中Cl-浓度为600 mol/m3自由扩散不同时间后钢筋混凝土内部Cl-分布云图如图5所示,Cl-浓度随扩散深度变化如图6所示。

图5 钢筋混凝土内部Cl-分布云图

图6 Cl-浓度随扩散深度变化

由图5中可知,Cl-在试件内部整体呈对称分布。随着实验天数的增加,混凝土内部Cl-浓度逐渐增大。由图5a~c可知,100、300和500 d时混凝土试件内部上方区域Cl-呈层状分布,Cl-浓度层分界线基本为水平直线。随着实验的进行,不断有Cl-向钢筋表面扩散。从图5d中可以看出,700 d时试件内部Cl-浓度明显增大,同时试件内部Cl-浓度分界层中出现曲线;如图5e所示,1000 d时Cl-浓度分界层中的曲线较明显,说明Cl-向试样内部扩散并在钢筋表面发生一定程度的聚集[16-19]。

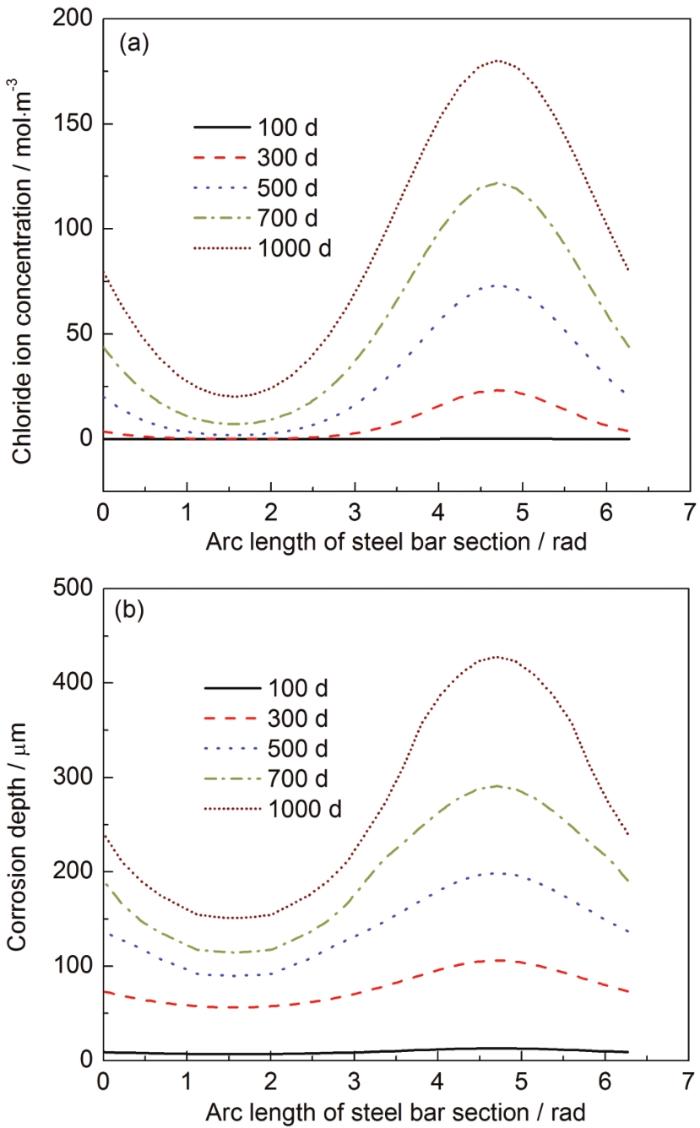

由图5和6可知,试件内部Cl-浓度随着Cl-扩散深度的增加而逐渐减小。从图6中可以看出,随着扩散深度增加曲线的斜率减小。100 d时曲线斜率较大,Cl-浓度变化较快,在深度为4 cm时减小至0 mol/m3;实验后期曲线逐渐平缓。不同时期钢筋表面环向Cl-浓度分布情况如图7a所示。由图7a可知,100 d时Cl-还未到达钢筋表面。随着实验天数增加,钢筋表面整体Cl-浓度均增大。

图7 钢筋表面Cl-浓度和腐蚀深度的变化

钢筋表面环向腐蚀深度与时间的关系曲线如图7b所示。由图7b可知,当环境中Cl-浓度一定时,钢筋表面腐蚀深度会随着实验的进行而逐渐增大。腐蚀前期,钢筋下侧与上侧腐蚀深度值相差较小;随着实验的进行,钢筋表面不同位置的腐蚀深度值会出现较大差异。

2.2 Cl-浓度对其自身在钢筋混凝土中扩散的影响

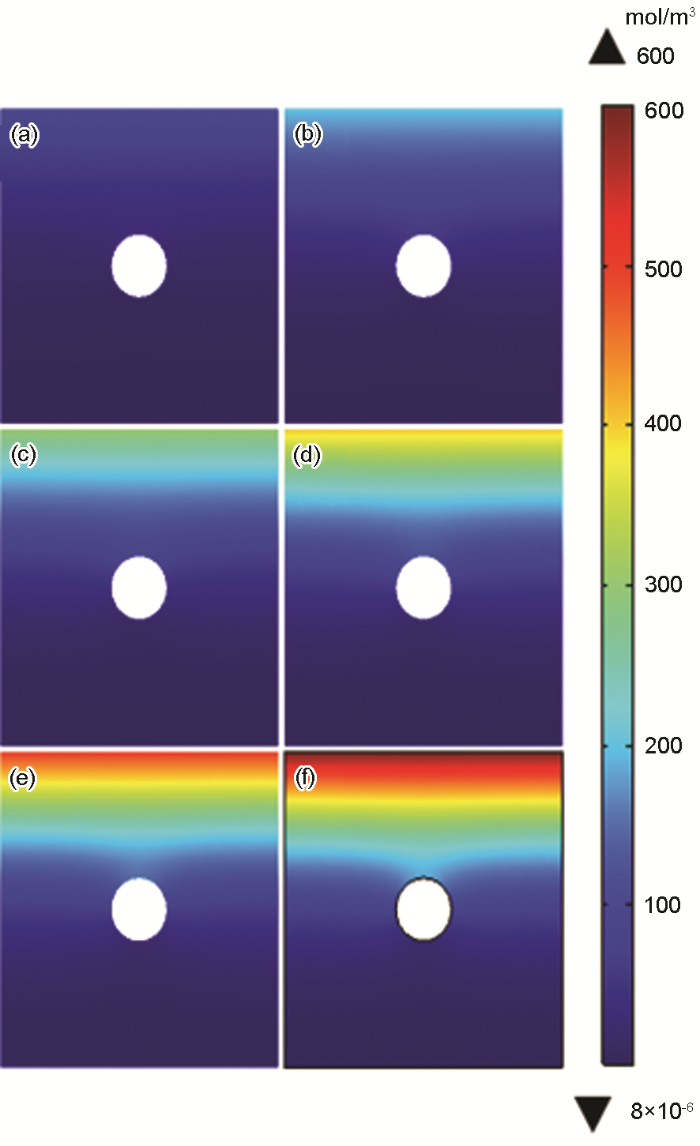

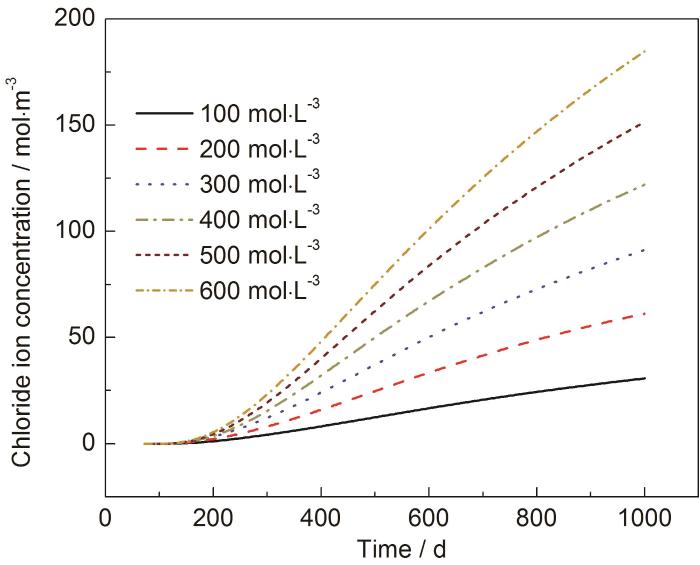

为了研究环境中不同浓度Cl-对混凝土试件腐蚀行为的影响,通过改变Cl-浓度值进行仿真计算。得到1000 d时试件内部Cl-的分布云图,如图8所示。图9所示为钢筋混凝土试件内部的钢筋最高点处 (对应弧长为4.71 cm位置) Cl-浓度与时间的关系曲线。通过Origin软件对模拟的数据结果进行拟合得到相应的函数关系。

图8 1000 d钢筋混凝土内部Cl-分布云图

图9 钢筋最高点处Cl-浓度随时间变化

从图8中可以明显看出,当土壤模拟溶液中Cl-浓度为100 mol/m3时,钢筋表面Cl-浓度接近为0;试件外部环境介质中Cl-含量增大后,试件内部Cl-浓度随之增加,且试件内部Cl-浓度呈梯度分布。图9中可以明显看出,随着溶液中Cl-浓度的增大曲线斜率逐渐增大。即土壤模拟溶液中Cl-浓度越大试件内部的钢筋表面Cl-浓度值变化越快[20]。一般情况下钢筋表面Cl-浓度值的大小对钢筋状态会有一定程度的影响[21],选择Cl-浓度为40 mol/m3为钢筋脱钝浓度[22]。图9为钢筋达到脱钝的时间与环境中Cl-浓度的关系曲线。

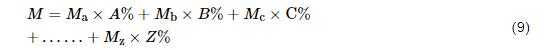

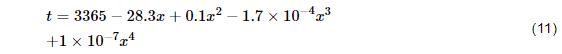

如图10a所示,试件内部钢筋的脱钝时间随着环境中Cl-浓度的增大而减小。根据软件拟合结果,当环境中Cl-浓度范围在100~600 mol/m3之间时,钢筋脱钝时间与Cl-浓度的函数关系为一元四次函数。其具体表达式如式11所示:

式中,t为钢筋脱钝时间 (d),x为Cl-浓度 (mol/m3)。

图10 钢筋脱钝时间和电极电位随Cl-浓度的变化关系

图10b所示为1000 d钢筋电极表面相对电极电位与土壤模拟溶液中Cl-浓度的关系,利用Origin软件对结果进行拟合得到相应的函数关系式。

从图10b中可以看出钢筋相对电极电位随着Cl-浓度的增大而降低。拟合结果如图中曲线所示,当环境中Cl-浓度范围在100~600 mol/m3之间时,钢筋表面相对电极电位与Cl-浓度的函数关系式为:

式中,E为钢筋表面相对电极电位 (V),x为Cl-浓度 (mol/m3)。

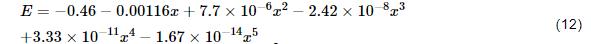

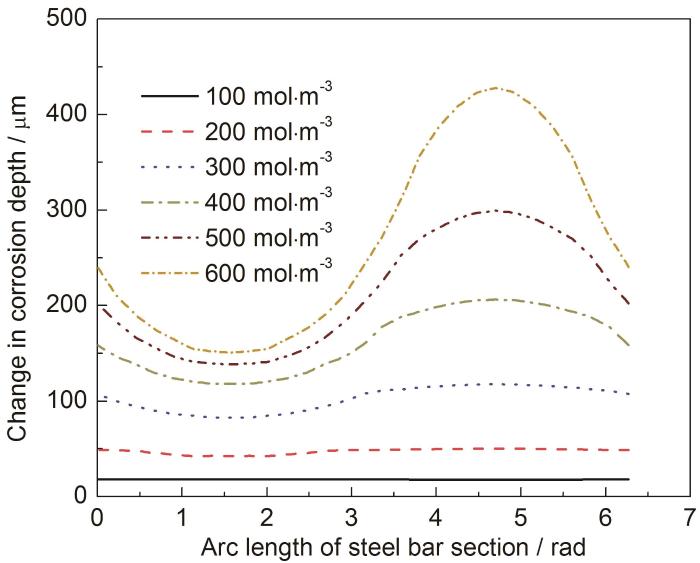

2.3 Cl-浓度对钢筋混凝土腐蚀的影响

钢筋混凝土内部的腐蚀速率会受到Cl-的直接影响。为了进一步研究Cl-浓度与混凝土内部钢筋结构腐蚀程度的关系,通过模拟结果分别得到不同Cl-浓度下钢筋的腐蚀深度云图和曲线关系图,结果如图11和12所示。由图11中可以看出,钢筋的腐蚀深度随着Cl-浓度增加而逐渐增加。腐蚀深度最大处出现在钢筋上侧,对应钢筋表面弧长大于3.14 cm的区域。由图12可以看出,随着环境中Cl-浓度增加钢筋混凝土试件内部的钢筋腐蚀深度增大,腐蚀最严重的位置均出现在钢筋上侧。与图11中云图显示的结果相一致。

图11 不同浓度Cl- (mol/m3) 对钢筋表面腐蚀深度的影响

图12 1000 d钢筋表面腐蚀深度

3 结论

(1) 钢筋混凝土试件内部Cl-呈对称分布;且浸泡时间和渗透深度对试件内部的Cl-浓度分布均有影响。

(2) Cl-浓度范围在100~600 mol/m3之间时,Cl-浓度与钢筋钝化时间T满足四次函数关系:T=3365-28.3x+0.1x2-1.7×10-4x3+1×10-7x4;Cl-浓度与钢筋表面的电位E之间满足五次函数关系:E=-0.46-0.00116x+7.7×10-6x2-2.42×10-8x3+3.33×10-11x4-1.6710-14x5。

(3) Cl-促进了混凝土内钢筋的腐蚀,且Cl-浓度越大,钢筋腐蚀程度越严重;随着时间的延长钢筋上侧 (Cl-浓度较高) 腐蚀程度比钢筋下侧 (Cl-浓度相对较低) 腐蚀程度严重。

参考文献

1 Aslani F, Dehestani M. Probabilistic impacts of corrosion on structural failure and performance limits of reinforced concrete beams [J]. Constr. Build. Mater., 2020, 265: 120316

2 Hong N F. Corrosion and protection of saline soil for constructions [J]. Ind. Constr., 1998, 28(1): 5

2 洪乃丰. 盐渍土对建筑物的腐蚀与防护 [J]. 工业建筑, 1998, 28 (1): 5

3 Baltazar-Zamora M A, Bastidas D M, Santiago-Hurtado G, et al. Effect of silica fume and fly ash admixtures on the corrosion behavior of AISI 304 embedded in concrete exposed in 3.5% NaCl solution [J]. Materials, 2019, 12: 4007

4 Caré S, Raharinaivo A. In?uence of impressed current on the initiation of damage in reinforced mortar due to corrosion of embedded Steel [J]. Cem. Concr. Res., 2007, 37: 1598

5 Medina E, Medina J M, Cobo A, et al. Evaluation of mechanical and structural behavior of austenitic and duplex stainless steel reinforcements [J]. Constr. Build. Mater., 2015, 78: 1

6 Gerdes A, Wittmann F H. Influence of stress corrosion on fracture energy of cementitious materials [A]. Fracture Mechanics of Concrete Structures [C]. Freiburg: AEDIFICATIO, 1995: 271

7 Konin A, Fran?ois R, Arliguie G. Analysis of progressive damage to reinforced ordinary and high performance concrete in relation to loading [J]. Mater. Struct., 1998, 31: 27

8 Yu H F, Sun W, Wang J C, et al. Circumstance of salt lakes and the durability of concrete or reinforced concrete [J]. Ind. Constr., 2003, 33(3): 1

8 余红发, 孙伟, 王甲春等. 盐湖地区的环境条件与混凝土和钢筋混凝土结构的耐久性 [J]. 工业建筑, 2003, 33(3): 1

9 Fang J X. Mechanism and simulation study of steel bar corrosion in concrete exposed to chloride environment [D]. Hangzhou: Zhejiang University, 2017

9 房久鑫. 氯盐环境下混凝土内部钢筋的腐蚀机理和模拟研究 [D]. 杭州: 浙江大学, 2017

10 Leng F G, Ma X X, Ding W, et al. Durability analysis of RC piles exposed naturally in coastal saline soil environment for 17 years [J]. Build. Struct., 2011, 41(11): 148

10 冷发光, 马孝轩, 丁威等. 滨海盐渍土环境中暴露17年的钢筋混凝土桩耐久性分析 [J]. 建筑结构, 2011, 41(11): 148

11 Wang D R. Destruction of reinforced concrete by saline soil and its prevention [J]. Mod. Enterp. Cult., 2009, (26): 120

11 王大荣. 盐渍土对钢筋混凝土的破坏及其防止办法 [J]. 现代企业文化, 2009, (26): 120

12 Qiu L F. Experimental study on corrosion process of reinforced concrete in sulphate-chloride environment [D]. Nanjing: Nanjing University of Science and Technology, 2016

12 邱林峰. 硫酸盐-氯盐环境下钢筋混凝土腐蚀过程的实验研究 [D]. 南京: 南京理工大学, 2016

13 Ding Q M, Qin Y X, Cui Y Y. Investigation of corrosion behavior of 3Cr steel in 3.5%NaCl solution based on COMSOL multiphysics simulation research [J]. Mater. Prot., 2020, 53(1): 37

13 丁清苗, 秦永祥, 崔艳雨. 基于COMSOL Multiphysics的3Cr钢在3.5%NaCl溶液中的腐蚀行为研究 [J]. 材料保护, 2020, 53(1): 37

14 Ding Q M, Qin Y X, Cui Y Y. Galvanic corrosion of Mg alloy AE44/Mild steel in 3.5%NaCl solution [J]. Mater. Prot., 2020, 53(6): 27

14 丁清苗, 秦永祥, 崔艳雨. Mg合金AE44/低碳钢在3.5%NaCl溶液中的电偶腐蚀研究 [J]. 材料保护, 2020, 53(6): 27

15 Probstein R F. Physicochemical Hydrodynamics: An Introduction [M]. Shanghai: East China Chemical Engineering Institute Press, 1992

16 Wu L J, Ju X L, Ma Y F, et al. Prediction model of chloride diffusion concentrations in concrete considering the influence of blocking effects of steel reinforcement [J]. J. Build. Mater., in Press

16 吴林键, 鞠学莉, 马原飞等. 钢筋对混凝土中氯离子扩散浓度的阻挡效应预测模型 [J]. 建筑材料学报, 待发表)

17 Yu H, Hartt W H. Correction of chloride threshold concentration and time-to-corrosion due to reinforcement presence [J]. Mater. Corros., 2011, 62: 423

18 Wang Y Z, Gong X L, Wu L J. Prediction model of chloride diffusion in concrete considering the coupling effects of coarse aggregate and steel reinforcement exposed to marine tidal environment [J]. Constr. Build. Mater., 2019, 216: 40

19 Xu L, Pang M W, Li X N, et al. Effect of rebar position and rebar arrangement on rust expansion laws of reinforced concrete beam [J]. Mater. Prot., 2020, 53(1): 106

19 徐立, 庞明伟, 李潇南等. 钢筋位置和钢筋排布对钢筋混凝土梁锈胀规律的影响 [J]. 材料保护, 2020, 53(1): 106

20 Kumar V. Protection of steel reinforcement for concrete--A review [J]. Corros. Rev., 1998, 16: 317

21 Christodoulou C, Goodier C, Austin S, et al. Diagnosing the cause of incipient anodes in repaired reinforced concrete structures [J]. Corros. Sci., 2013, 69: 123

22 Guo R Q, Guo Z W, Shi Y Y. Review on research of critical chloride concentration in initial corrosion time of steel bar [J]. Bull. Chin. Ceram. Soc., 2020, 39: 2706

22 郭瑞琦, 郭增伟, 施跃毅. 钢筋初始锈蚀时刻的氯离子临界浓度研究综述 [J]. 硅酸盐通报, 2020, 39: 2706

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414