0 前言

类金刚石(Diamond-like carbon, DLC) 薄膜是一种含有sp 3 键和sp 2 键的非晶碳膜[1],集高硬度、低摩擦因数、耐磨损、耐腐蚀等优异性能于一体,近些年来深受广大研究者关注[2-3]。 DLC薄膜具有良好的化学惰性和高电阻率,可以有效阻挡腐蚀介质的渗透,保护基底材料,大幅提高材料在腐蚀介质中的使用寿命[4-5]。

DLC薄膜的耐腐蚀性能主要由薄膜电阻率、致密度以及薄膜与基底之间的结合强度来决定[6]。薄膜中的sp 3 杂化碳原子使其具有高电阻率,但随着sp 3 含量的升高,薄膜内应力增大,致使薄膜与基底之间的结合强度减弱,不利于薄膜耐腐蚀性能的提高。高功率脉冲磁控溅射( High power impulse magnetron sputtering, HiPIMS)作为一种新兴的低温磁控溅射技术,与传统直流磁控溅射相比,靶材离化率高[7-9],且制备出的薄膜结构致密,结合力良好, 可在一定程度上平衡薄膜中sp 3 含量和内应力的关系。 HASAN等[10]分别使用HiPIMS和传统直流磁控溅射制备TiN薄膜,试验发现,HiPIMS技术制备的薄膜具有更紧致的截面和更光滑的表面, 在3.5%的氯化钠溶液中的耐腐蚀性能也明显优于后者。 IGA等[8] 将HiPIMS技术应用于DLC薄膜制备,发现薄膜结构、致密度及膜基结合力较传统直流磁控溅射均明显改善。 DLC薄膜的内应力是薄膜耐腐蚀性能的一大影响因素,对于内应力的调控一直以来就是DLC薄膜研究者关注的热点[11-12]。 NATTHAPHONG等[13]采用直流磁控溅射技术制备出Ti掺杂DLC薄膜,检测结果表明纯DLC薄膜残余应力明显高于Ti掺杂DLC薄膜,且后者有更优异的耐腐蚀性能。合理设计薄膜结构,同样可以起到降低薄膜内应力的效果,CAI等[14] 采用非平衡磁控溅射技术制备梯度偏压DLC薄膜,偏压从0增加到-150V, 最后测得残余应力为0.36GPa, 与-150V恒偏压下测得的0.88GPa相比,显著下降,相应的膜基结合力提高37.5%。 LIN等[15] 采用非平衡磁控溅射方法沉积总厚度为600nm的软(低sp 3 含量)、硬(高sp 3 含量)交替的DLC薄膜,研究不同硬膜比例下残余应力差异,结果表明,当硬膜比例从0升到100%时,残余应力从0.5GPa上升到5GPa,相应的膜基结合力明显下降。

由先前研究可知[10-15],HiPIMS技术可改善薄膜结构,提高膜基结合力,软硬交替多层结构可明显降低薄膜内应力。本文将HiPIMS技术和薄膜软硬交替结构相结合,在Si衬底上沉积总厚度和调制周期相同,调制比不同的软硬交替DLC薄膜。通过测试薄膜的电阻率、残余应力、电化学性能,综合分析电阻率、残余应力等因素对DLC薄膜耐腐蚀性能的影响。

1 试验准备

1.1 样品制备

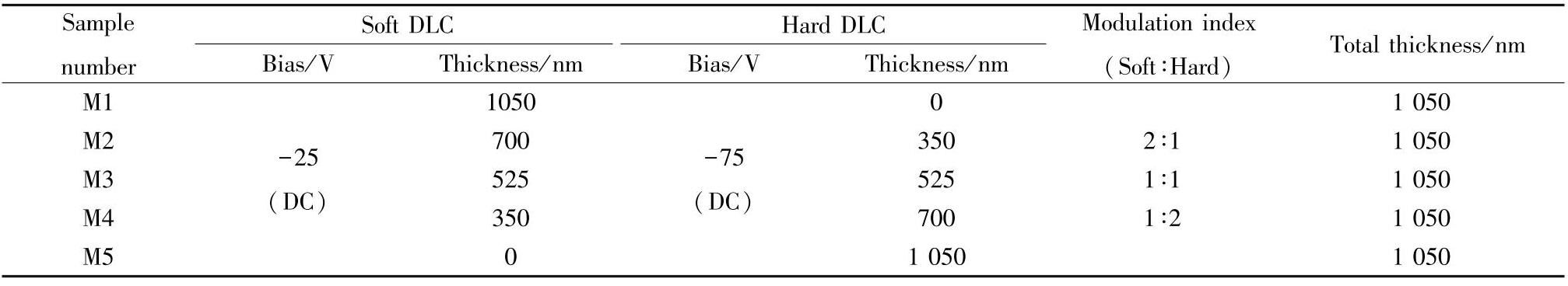

采用HiPIMS技术在单晶硅(100) 衬底上沉积软硬交替的DLC薄膜,靶材为99.999%纯度的进口石墨靶。试验所需硅片尺寸为10mm×10mm,用来测量薄膜电阻率和耐腐蚀性能;5mm×20mm,测量薄膜残余应力。首先将硅片放到5%的氢氟酸中超声清洗10min,去除硅片表面氧化层和有机物;再在去离子水中超声清洗10min,除去表面氢氟酸和反应产物;最后在无水乙醇中超声清洗10min,氩气吹干,装样。将真空抽至400 μPa以下后,通入氩气, 调节气流量和调压阀,氩气流量为60mL/min,气压稳定在0.6Pa。正式沉积之前,开启阳极源,调节阳极源功率为100W, 衬底偏压为-200V, 轰击20min,去除污染物。 HiPIMS电源频率设定为500Hz,占空比10%,石墨靶以较低功率预热5min, 去除靶表面杂质。沉积DLC薄膜时,靶平均电流设定为0.4A,软层使用-25V衬底偏压,硬层在-75V衬底偏压下沉积,薄膜总厚度为1 050( ±50) nm,多层薄膜调制周期均为350nm,具体的调制比和各层厚度见表1。

表1 DLC薄膜的制备方案

1.2 结构表征与耐腐蚀性能分析

采用日本公司生产的X射线光电子能谱仪(XPS,PHI Quantera Ⅱ)分析薄膜表面化学成分和化学状态,进而计算薄膜中sp 3 含量。采用RTS-8型四探针电阻仪测量薄膜电阻率,测量过程中为减小试验误差,分别选取三个不同点测量,最后求取平均值。采用曲率法测残余应力,使用轮廓仪(NanoMap-500LS)测量薄膜厚度及镀膜后长条硅片的曲率,根据Stoney公式计算薄膜残余应力[16-17]。

(1)

式中, σ 为残余应力;Es 为单晶硅基体的弹性模量, 为180GPa; νs 为单晶硅基体的泊松比,为0.26;ds 和 df 分别为基体厚度、薄膜厚度,分别为0.50mm、 1.05 μm; Rs 和 Rf 分别为镀膜前、镀膜后的基体曲率半径,单位mm。

通过CS310H电化学工作站对薄膜的电化学性能进行评价。腐蚀介质为3.5%(质量分数)NaCl溶液。测试前,样品在腐蚀介质中浸泡,测试样品的开路电位,开路电位基本稳定后进行极化试验。动电位极化测试扫描速率为10mV/s, 扫描范围为-1.5V~1V,采样频率2Hz。

2 结果与讨论

2.1 薄膜厚度及XPS结果与分析

使用NanoMap-500LS轮廓仪测量薄膜厚度,几组样品厚度均在1 050±50nm,与设计的薄膜厚度在误差允许范围之内。

XPS受电子逃逸深度的限制,其测试深度一般在10nm以下[18],其测量结果只能反映最表层的化学成分和化学状态信息。本文中所用多层类金刚石薄膜最外层均是-75V偏压下制备,因此仅对沉积偏压为-25V(M1)和-75V(M5)条件下制备的单层类金刚石薄膜进行XPS分析。

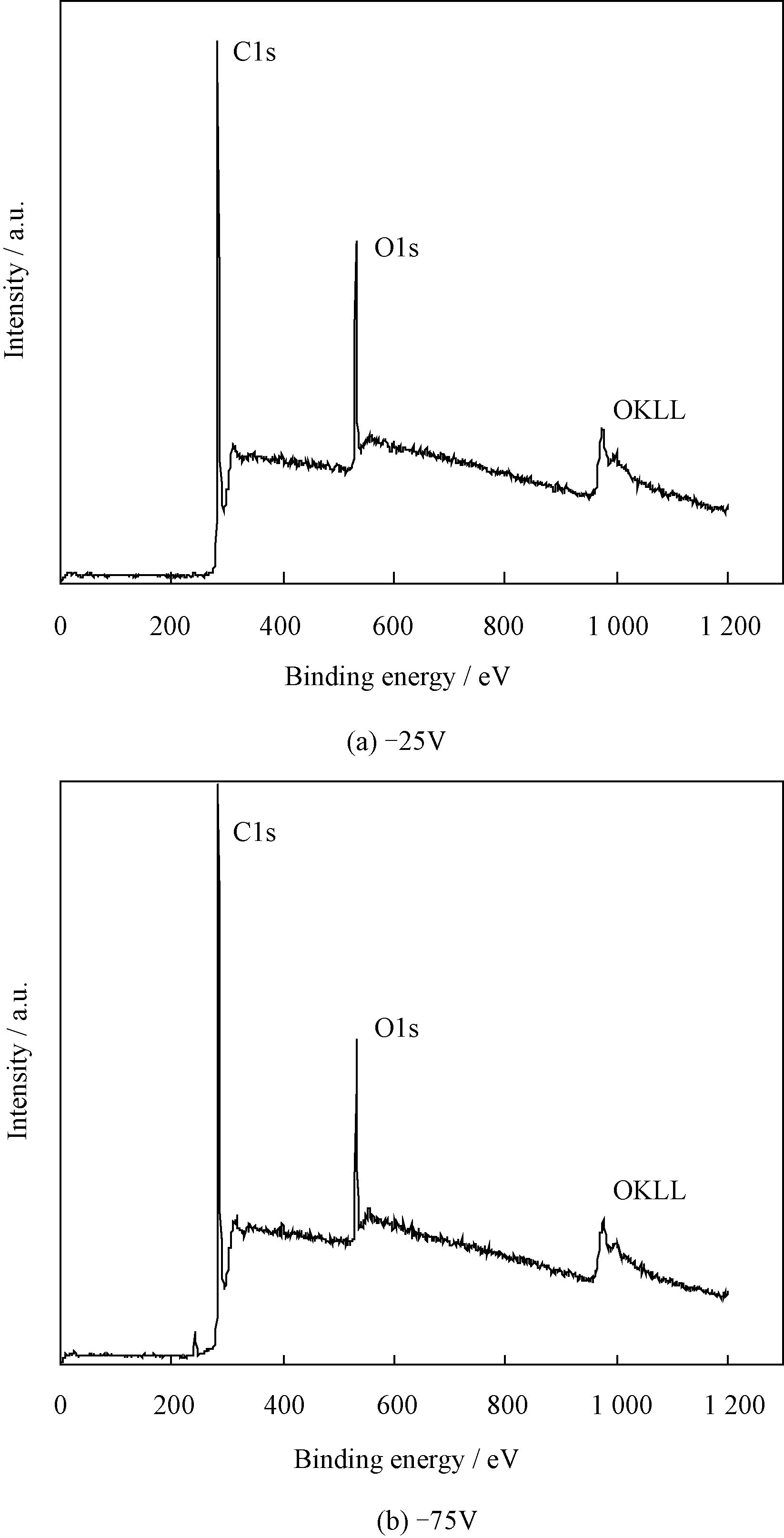

图1a、1b分别为沉积偏压-25V和-75V下制备的单层类金刚石薄膜的XPS全谱图,图中3个明显的强峰,分别对应C1s、O1s、OKLL(碳的KLL俄歇转移峰),结合能分别在286eV、532eV、960~1 030eV位置。图谱中表明,薄膜中主要存在C、O两种元素, 氧元素主要来自于薄膜制备完成后对空气中氧的吸附。由于本文中XPS检测主要用于确定薄膜中sp 2 和sp 3 杂化键的相对含量,测试之前没有使用氩离子对样品表面进行刻蚀处理,因此有一定量氧的存在。经过分析计算,薄膜表面的C元素和O元素的相对原子质量分数分别为85.5%和14.5%。

图1 不同沉积偏压下的DLC薄膜XPS全谱

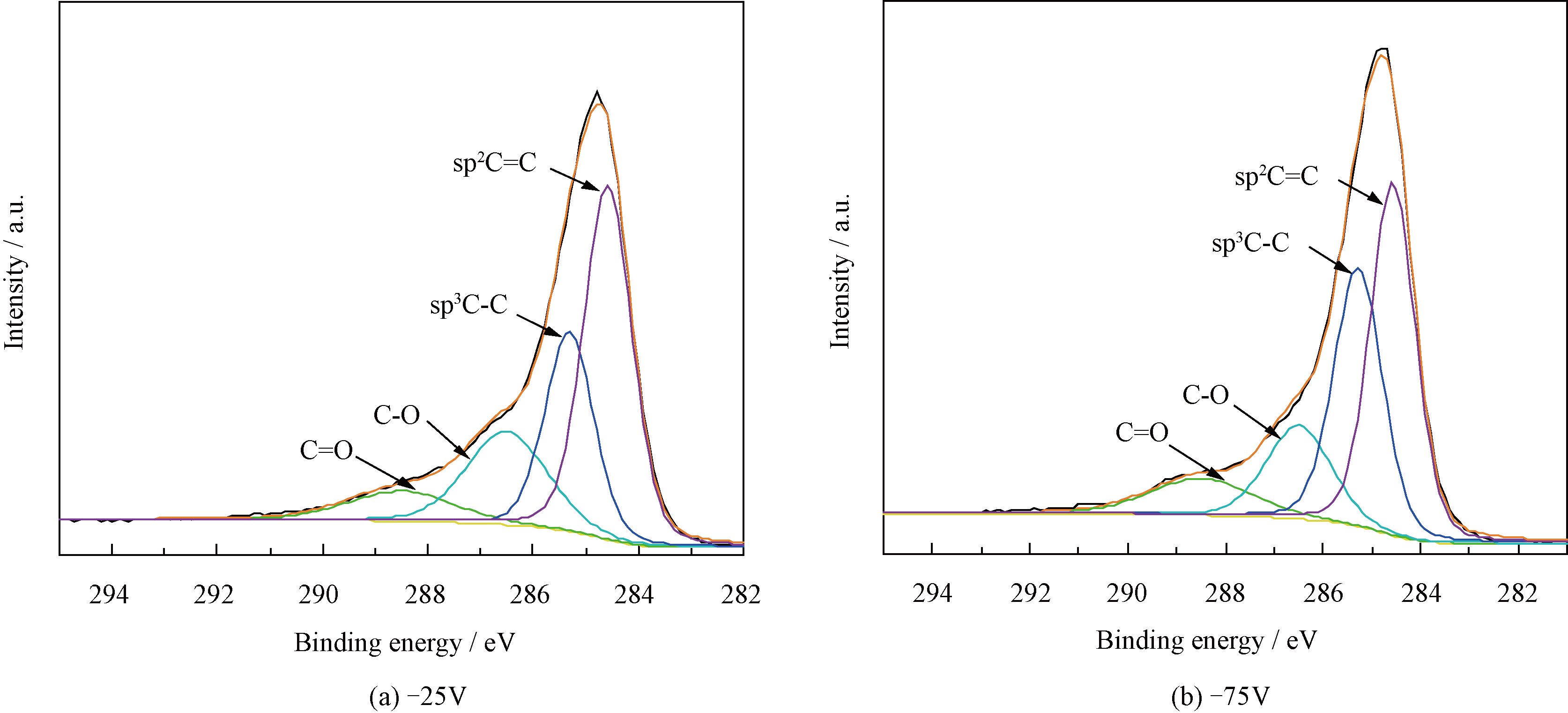

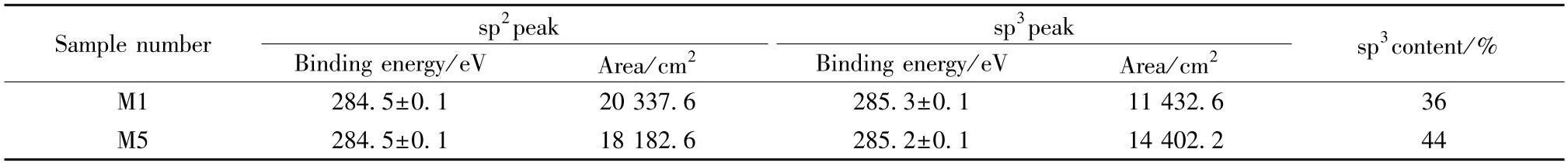

利用XPSPEAK软件可将C1s峰高斯拟合成4个峰,分别对应于sp 2C=C、sp 3C-C、C-O、C=O键的峰位。图2a、2b分别是-25V和-75V沉积偏压下制备的DLC薄膜C1s峰高斯分峰拟合图谱,从图中可以看出sp 2C=C和sp 3C-C峰的叠加与原始图谱吻合良好,表明sp 2C=C和sp 3C-C峰的强弱和位置基本与试验结果相符。 C1s峰的拟合数据如表2所示,计算sp 2 和sp 3 峰的面积比,即可得到两种杂化键的相对含量。由表2中数据可知,当沉积偏压从-25V上升到-75V时,薄膜中sp 3 含量明显升高。分析认为,偏压升高,到达衬底的离子能量升高,一定范围内高离子能量有利于sp 3 相的形成[19]。

2.2 调制比对多层类金刚石电阻率的影响

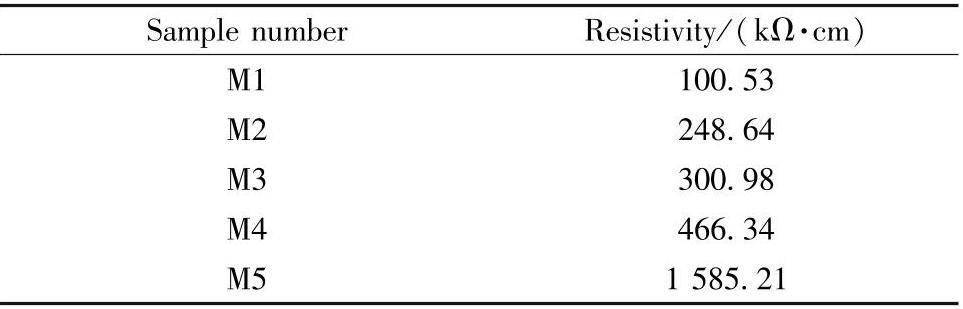

通过四探针电阻仪测得的单层和多层类金刚石薄膜电阻率数值如表3所示。由表3可知,M1样品电阻率最低,M5样品电阻率最高。根据XPS分析结果,采用-25V偏压沉积的M1样品具有较低的sp 3 杂化键含量,相对应的电阻率也较低;而采用-75V偏压沉积的M5样品具有较高的sp 3 杂化键含量,与之对应的电阻率也较高。 M2、M3、M4样品中,随着高sp 3 相膜层厚度的增大,电阻率也随之上升。

图2 不同沉积偏压下制备的DLC薄膜C1s峰高斯分峰

表2 DLC薄膜XPS的C1s峰拟合数据

表3 DLC薄膜电阻率测量值

2.3 调制比对多层类金刚石薄膜残余应力的影响

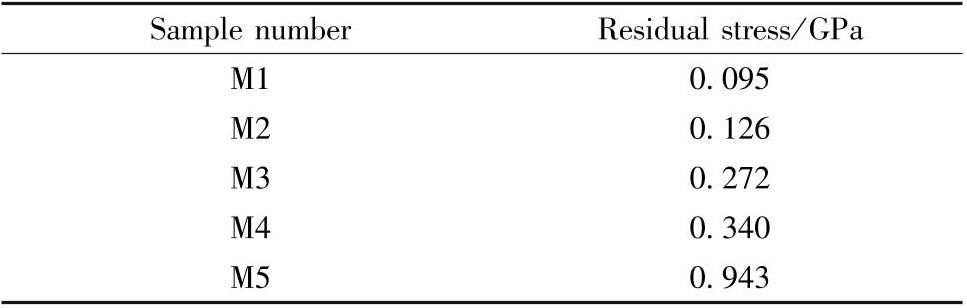

表4 所示为制备的单层、多层类金刚石薄膜的残余应力值,表中显示,纯硬类金刚石薄膜中残余应力远大于多层类金刚石薄膜,这说明多层结构可有效降低薄膜中残余应力。所制备的样品中,单层硬DLC薄膜具有最大的残余应力(0.943GPa),单层软DLC薄膜具有最小的残余应力(0.095GPa),多层DLC薄膜残余应力均小于单层硬DLC薄膜。这主要源于薄膜中软、硬DLC交替的结构,这二者组合使得内应力较低的软层充当内应力较高的硬层的应力缓冲层, 使多层DLC薄膜残余应力得到释放[20]。从表4可以看出,多层DLC薄膜的残余应力随着调制比(软:硬)的增加而下降,这是因为当调制比较大时,薄膜中的软层厚度较大,对薄膜残余应力的缓冲作用更有效[21]。此外,多层DLC薄膜的调制周期均为350nm, 薄膜总厚度为1 050 ± 50nm,即软、硬交替三次,薄膜结构中相对多的界面能够允许硬DLC层释放更多的应力,所以多层DLC薄膜残余应力整体较低。

表4 DLC薄膜残余应力

2.4 调制比对多层类金刚石薄膜电化学性能的影响

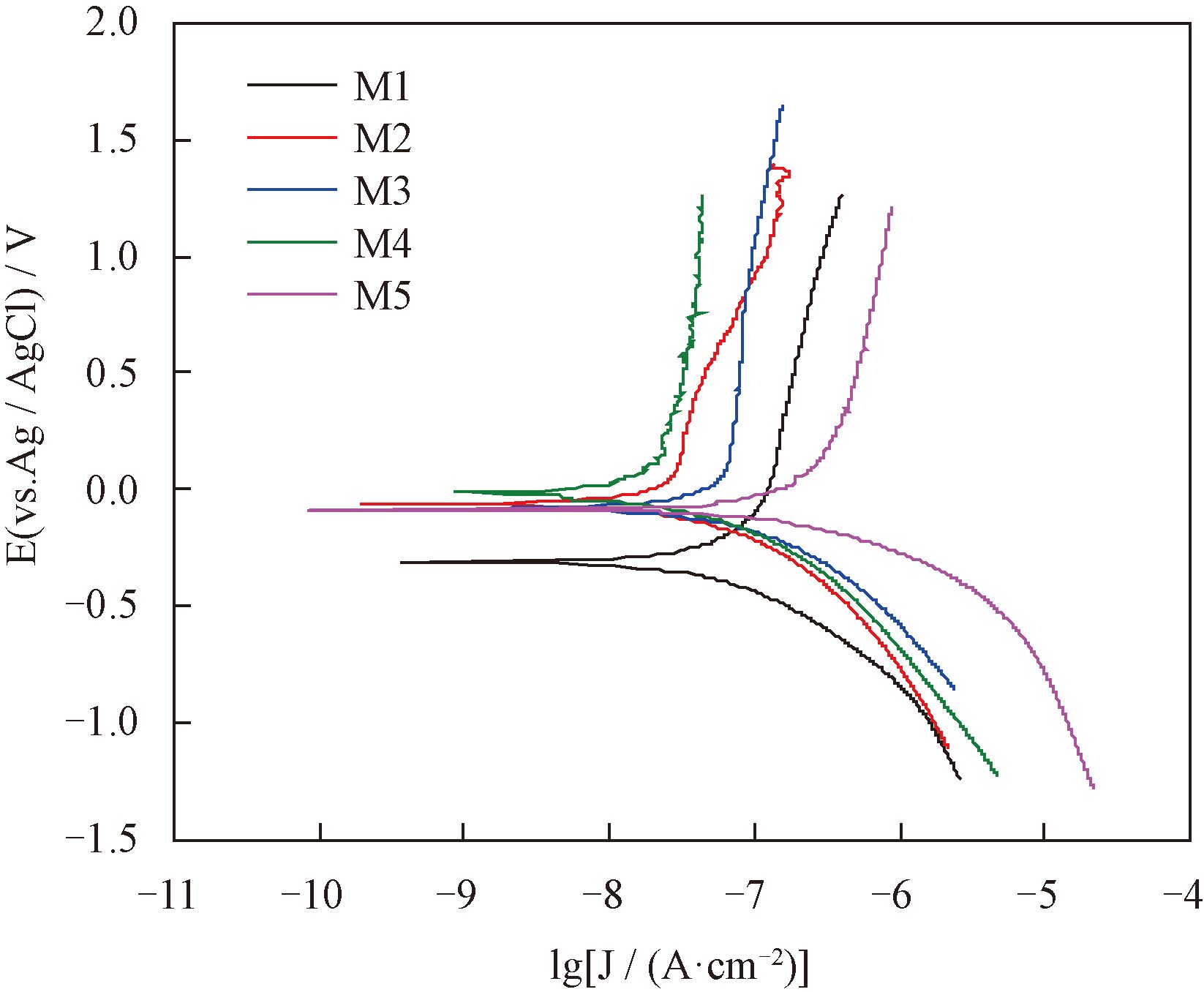

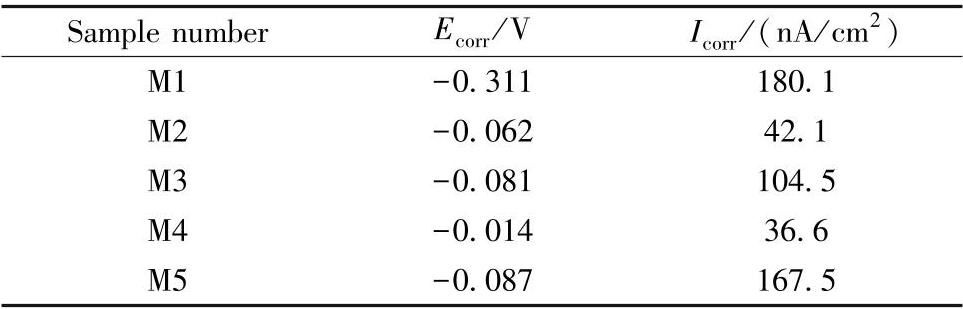

薄膜动电位极化曲线的测量结果如图3所示, 使用CS310H电化学工作站自带的软件对极化曲线进行了拟合,结果如表5所示。一般来说,涂层发生腐蚀时,可以用自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr)来定量描述材料的化学稳定性[22]。其中, 自腐蚀电流是从电解液对薄膜材料的腐蚀程度考虑的,即腐蚀电流越小,薄膜的腐蚀速率越慢,表明薄膜耐腐蚀性越强;而腐蚀电位是从材料的腐蚀倾向考虑的,极化曲线对应的腐蚀电位越负,说明薄膜材料越容易被腐蚀,即薄膜的耐腐蚀性能越差[6]。

图3 DLC薄膜在3.5%NaCl溶液中的极化曲线

由表5可以看出,相对于多层和纯硬DLC薄膜,纯软DLC薄膜具有最低的自腐蚀电位(-0.311V),即有相对最大的腐蚀倾向,同时纯软DLC薄膜的自腐蚀电流密度也是相对最高的,为180.1nA/cm 2,表明电解液对其腐蚀程度较强。这是因为M1样品完全采用低偏压(-25V)沉积,薄膜中sp 2 含量较高,薄膜中sp 2 杂化键有利于薄膜和腐蚀液的电子迁移和交换,电阻率较低,具有较大的腐蚀倾向,因此耐腐蚀性能也相对较差。表中显示, M5样品的自腐蚀电位与M2、M3、M4样品相差不大,但自腐蚀电流密度远大于这三个样品,这说明该样品不易被腐蚀,可一旦被腐蚀,其腐蚀速率会很高。分析认为,M5样品的沉积偏压较高,sp 3 含量是这些样品中相对最高的,由前面的测量结果可知电阻率也是最大的。因此,其腐蚀倾向较弱,但同时该样品具有相对最大的残余应力,其膜基结合力相对较差,腐蚀一旦发生,腐蚀产物就会沿着膜基结合弱区迅速扩散,加快腐蚀,因此其具有相对较大的自腐蚀电流密度。对于M2、M3、M4样品来说,M4样品具有最高的自腐蚀电位-0.014V和最低的自腐蚀电流密度36.6nA/cm 2,具有相对最佳的耐腐蚀性能。由前面的试验结果可知,薄膜的电阻率和残余应力均与薄膜中高sp 3 含量层厚度成正相关,sp 3 含量越高,薄膜电阻率越高,残余应力越大,过高的残余应力会降低膜基结合强度,不利于薄膜耐腐蚀性能的提升。 M4样品在拥有较厚的高sp 3 含量层的同时,具备相应的应力释放层,薄膜整体残余应力不高,使得薄膜中sp 3 含量与残余应力达到一定的平衡状态,表现出良好的耐腐蚀性能。

表5 单层及多层DLC薄膜3.5%NaCl溶液中的腐蚀参数

3 结论

(1)XPS测试结果表明,相比于低偏压(-25V), 较高偏压(-75V) 下沉积的DLC薄膜具有相对较高的sp 3 杂化键含量,且薄膜电阻率也随着高sp 3 含量膜层厚度的增加而上升。

(2)采用软硬交替多层结构可有效降低DLC薄膜内应力,薄膜内应力随着硬膜厚度的增加而增加。

(3)电化学试验结果表明,调制比为1 ∶2的多层DLC薄膜具有相对最佳的耐腐蚀性能。合理的多层结构使薄膜内应力与sp 3 含量达到一定的平衡, 薄膜在拥有相对较高的电阻率的同时,兼备良好的膜基结合力,有效降低了腐蚀发生的可能性,抑制了腐蚀产物的扩散,表现出优良的耐腐蚀性能。

参考文献

[1] ROBERTSON J.Diamond-like amorphous carbon[J].Materials Science and Engineering:R:Reports,2002,37(4-6):129-281.

[2] 苟成学,王顺花,尚伦霖,等.类金刚石薄膜在腐蚀介质中的摩擦磨损行为研究 [J].表面技术,2019,48(10):172-179.

(in Chinese)GOU C X,WANG S H,SHANG L L,et al.Friction and wear behavior of diamond-like carbon films in corrosive medium[J].Surface Technology,2019,48(10):172-179.

[3] ZHANG S D,YAN M F,YANG Y,et al.Excellent mechani-cal,tribological and anti-corrosive performance of novel Ti-DLC nanocomposite thin films prepared via magnetron sputtering meth-od[J].Carbon,2019,151:136-147.

[4] SHARMA R,BARHAI P K,KUMARI N.Corrosion resistant behaviour of DLC films[J].Thin Solid Films,2008,516(16):5397-5403.

[5] ZHU H K,MA L,LIU N,et al.Improvement in anti-corrosion property of hydrogenated diamond-like carbon film by modifying CrC interlayer [J].Diamond & Related Materials,2017,72:99-107.

[6] 薛群基,王立平.类金刚石碳基薄膜材料[M].北京:科学出版社,2012.XUE Q J,WANG L P.Diamond-like carbon-based film material[M].Beijing:Science Press,2012.(in Chinese)

[7] GUDMUNDSSON J T,BRENNING N,LUNDIN D,et al.High power impulse magnetron sputtering discharge [J].Journal of Vacuum Science & Technology A:Vacuum,Surfaces,and Films,2012,30(3):030801.

[8] IGA K,ODA A,KOUSAKA H,et al.Formation of diamond-like carbon film using high-power impulse magnetron sputtering [J].Thin Solid Films,2019,672:104-108.

[9] 左潇,孙丽丽,汪爱英,等.高功率脉冲磁控溅射制备非晶碳薄膜研究进展[J].表面技术,2019,48(9):53-63.

(in Chinese)ZUO X,SUN L L,WANG A Y,et al.Research progress of amorphous carbon films prepared by high power impulse magne-tron sputtering[J].Surface Technology,2019,48(9):53-63.

[10] HASAN E,FARIDREZA A,ARASH F A,et al.Microstructural and electrochemical comparison between TiN coatings deposited through HIPIMS and DCMS techniques [J].Journal of Alloys and Compounds,2018,735:422-429.

[11] 陈青云,施凯敏,苏敏华,等.类金刚石膜研究进展[J].材料工程,2017,45(3):119-128.CHEN Q Y,SHI K M,SU M H,et al.Research progress of dia-mond-like carbon films [J].Materials Engineering,2017,45(3):119-128.(in Chinese)

[12] 彭雅利,郭朝乾,林松盛,等.综述金属掺杂对类金刚石薄膜结构和性能的影响[J].电镀与涂饰,2019,38(15):826-832.PENG Y L,GUO C Q,LIN S S,et al.The effects of metal do-ping on the structure and properties of diamond-like carbon films are reviewed[J].Electroplating and Finishing,2019,38(15):826-832.(in Chinese)

[13] NATTHAPHONG K,PAT P,PORNWASA W.Improvement of thermal stability,adhesion strength and corrosion performance of diamond-like carbon films with titanium doping[J].Applied Sur-face Science,2019,469:471-486.

[14] CAI J B,WANG X L,BAI W Q,et al.Bias-graded deposition and tribological properties of Ti-contained a-C gradient composite film on Ti6Al4V alloy [J].Applied Surface Science,2013,279:450-457.

[15] LIN Y Y,ABDUL W Z,ZHOU Z F,et al.Development of dia-mond-like carbon(DLC)coatings with alternate soft and hard multilayer architecture for enhancing wear performance at high con-tact stress[J].Surface & Coatings Technology,2017,320:7-12.

[16] LACONTE J,IKER F,JOREZ S,et al.Thin films stress extrac-tion using micromachined structures and wafer curvature measure-ments [J].Microelectronic Engineering,2004,76(1-4):219-226.

[17] CAO H S,QI F G,OUYANG X P,et al.Effect of Ti transition layer thickness on the structure,mechanical and adhesion proper-ties of Ti-DLC coatings on aluminum alloys [J].Materials,2018,11(9).[2021-01-08].https://pubmed.ncbi.nlm.nih.gov/30223611/.

[18] VICKERMAN J C,GILMORE I S.Surface analysis:the princi-pal techniques[M].New Jersey:John Wiley & Sons,2011.

[19] AN X K,WU Z Z,LIU L L,et al.High-ion-energy and low-temperature deposition of diamond-like carbon(DLC)coatings with pulsed kV bias[J].Surface & Coatings Technology,2019,365:152-157.

[20] XU Z Y,ZHENG Y J,JIANG F,et al.The microstructure and mechanical properties of multilayer diamond-like carbon films with different modulation ratios [J].Applied Surface Science,2013,264:207-212.

[21] WANG S,ZHU J,WANG J,et al.Raman spectroscopy and me-chanical properties of multilayer tetrahedral amorphous carbon films[J].Thin Solid Films,2011,519(15):4906-4909.

[22] WANG Y,NORTHWOOD D O.An investigation into TiN-coated 316L stainless steel as a bipolar plate material for PEM fuel cells [J].Journal of Power Sources,2007,165(1):293-298.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414