0 引言

Inconel718 属于一种以 γ〞-(Ni3Nb)和 γ′-(Ni3Al)为主要强化相的沉淀析出强化型镍基高温合金[1-2],在合金85%的熔点温度仍具有优良的组织结构稳定性和抗氧化性能,还可保持较高的强度[3],广泛应用于航空发动机涡轮叶片等热端部件。由于在高温、高燃气腐蚀、循环载荷、振动以及高推重比等严苛的工作环境中长期服役, 易导致镍基高温合金部件发生烧蚀、掉块等损伤,严重制约着装备的正常使用和服役安全。采用特定的表面修复技术可恢复材料尺寸和性能, 为镍基高温合金综合使役性能的保持和再生提供可行途径[4]。

目前,通常采用激光熔覆技术、火焰喷涂技术、超音速等离子喷涂等热喷涂技术对镍基高温合金表面进行修复,制备的镍基高温合金涂层存在致密性差、氧化含量重、残余应力高、结合强度低等问题[5]。激光熔覆层内部存在较大的残余张应力[6],易导致熔覆层出现裂纹等缺陷;超音速等离子喷涂技术由于较高的喷涂温度,制备的涂层易出现氧化相变等问题[7]。超音速微粒沉积-激光同步强化技术是以燃烧温度较低的丙烷与压缩空气作为整个系统的热源,氢气作为还原气体,产生的超音速焰流携带粉末颗粒以热塑态与基体表面发生剧烈碰撞, 同时激光对基体和沉积颗粒进行同步加热具有软化作用,诱发粉末颗粒与基体产生高塑性变形,进而形成沉积涂层的一种新型喷涂工艺。研制的超音速微粒沉积-激光同步强化系统具有低温、高速特性,喷枪中的焰流温度可控制在600~1000℃ 范围内[8],温度远低于电弧喷涂( 大约10 000℃ [9])和超音速等离子喷涂( 25 000℃ 以上[10]) 等高温喷涂技术,适用于喷涂氧化敏感、相变敏感和温度敏感材料。目前利用超音速微粒沉积-激光同步强化技术对镍基高温合金进行表面修复鲜有报道。

文中针对镍基高温合金Inconel718 表面损伤问题,采用超音速微粒沉积-激光同步强化技术在基体表面制备晶格结构、晶格参数相同的Inconel718 修复涂层,研究了超音速微粒沉积与激光同步强化技术对Inconel718 合金涂层显微结构的影响,评价了在750℃ 高温环境中不同氧化时间下涂层表面氧化产物形貌、类型,分析了氧化机理,为镍基高温合金损伤件尺寸与性能恢复提供技术支撑。

1 材料及方法

1.1 试验材料

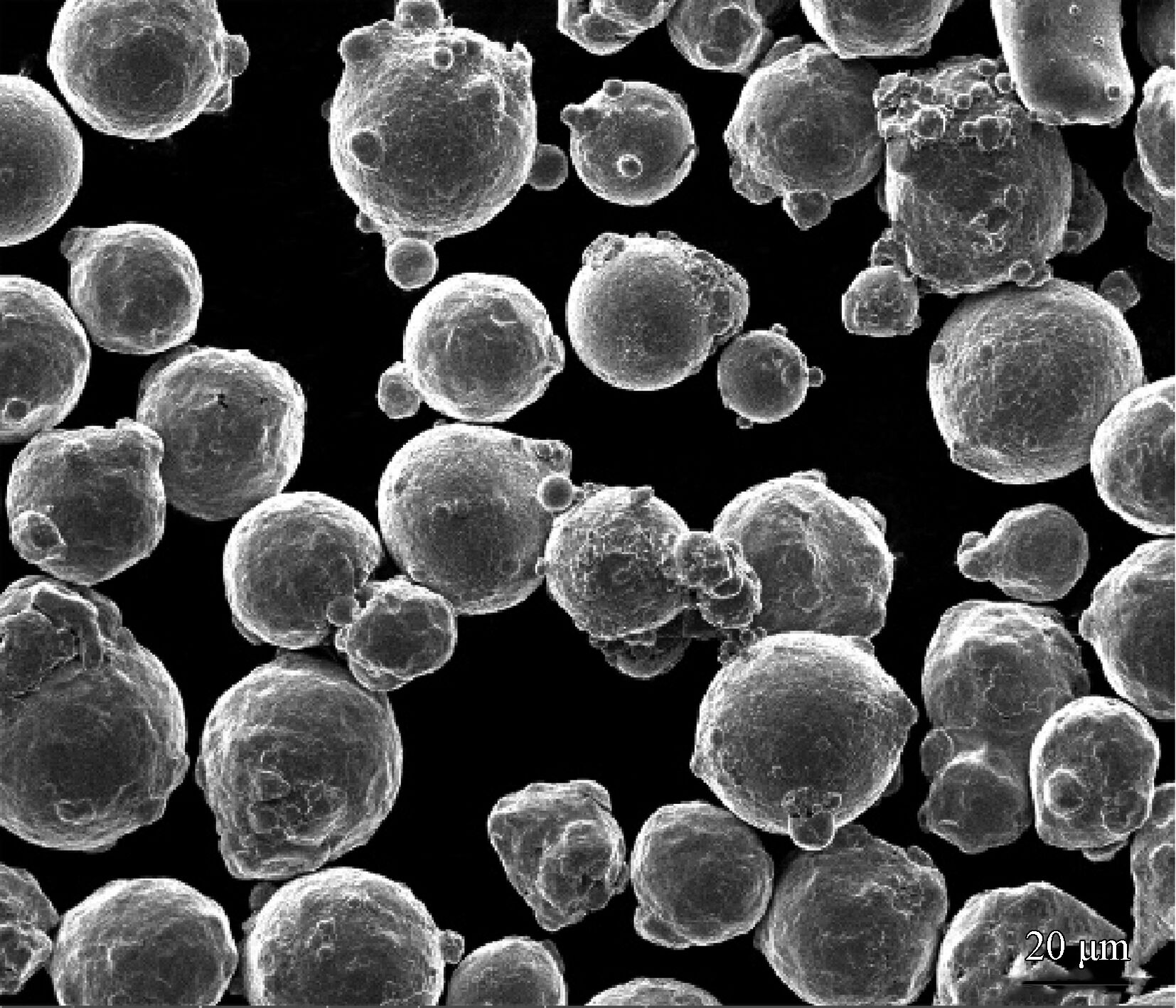

试样基体材料和涂层材料均为镍基高温合金Inconel718,晶格结构和晶格参数相同,修复界面相容性匹配性较好,更容易制备低界面能和高结合强度的涂层。 Inconel718 基体试样尺寸为20 mm×20 mm×5 mm,喷涂前对基体进行除油、除锈以及喷砂粗化处理,砂料是粒度为150 目的棕刚玉,喷砂压缩空气压力为0.7~0.8 MPa,喷砂角度90°,喷砂距离100 mm。喷涂粉体采用气雾化法制备的Inconel718 镍基高温合金粉末,颗粒粒径在15~45 μm范围内。由图1 看出颗粒球形度较好,表面较为光滑,但部分粉末伴有行星颗粒。喷涂粉末使用前在100℃ 烘箱中烘干2 h,其化学成分如表1 所示。

图1 喷涂用Inconel718 镍基高温合金粉末形貌

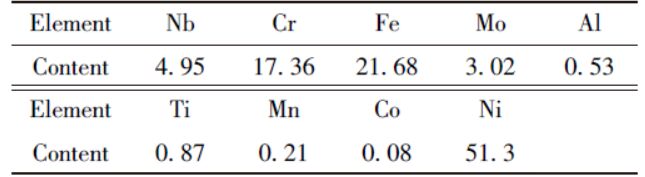

表1 喷涂用Inconel718 镍基高温合金粉末化学成分

1.2 涂层制备

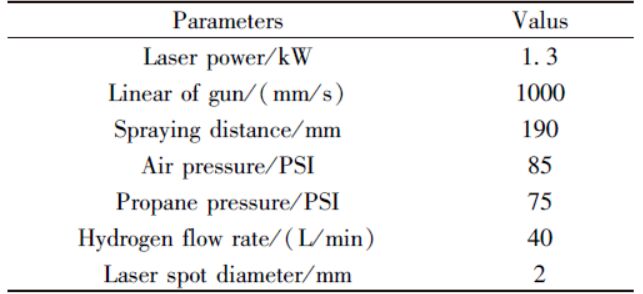

采用装备再制造技术国防科技重点实验室研制的超音速微粒沉积-激光同步强化设备制备Inconel718 镍基高温合金涂层。该设备主要包括光纤耦合半导体激光器(DILAS Compact Evolution 1200),最大功率为1.3 kW,通过调节激光功率来保持激光的辐照温度,通过调节激光头角度使激光光斑与喷枪沉积点重合。高压气体由高压气瓶(氮气)和空气压缩机提供,超音速微粒沉积技术选用燃烧温度较低的丙烷作为整个喷涂系统的主燃料,保证Inconel718 粉末以热塑态撞击镍基高温合金基体,可有效降低喷涂粉末的氧化和脱碳风险;选用氢气作为助燃气体和还原气体, 在喷涂高温环境夺取粉末颗粒中的氧元素使其还原,减小镍基高温合金粉末在沉积过程中的氧化和氮化。在沉积过程中,燃料与压缩空气混合后在喷枪中燃烧,喷涂焰流通过Laval喷管携带的喷涂颗粒与基体碰撞,通过调节激光头角度,实现Laval喷嘴与激光头保持同步运动,结构示意图如图2 所示。涂层制备工艺参数如表2 所示。

图2 超音速微粒沉积-激光同步强化技术结构原理示意图

表2 超音速微粒沉积-激光同步强化技术工艺参数

1.3 高温氧化测试

利用Apreo S型场发射扫描电子显微镜对涂层厚度和表面、截面状态进行表征;利用Image J 8.0 图像处理软件和制备的Inconel718 镍基高温合金涂层截面背散射图测定涂层孔隙率。恒温氧化试验在箱式电阻炉中进行。试样置于陶瓷坩埚中,盖上坩埚盖防止灰尘落入试样表面, 在箱式电阻炉中进行750℃ 高温氧化试验。升温速度10℃/min,氧化保温时间为50、100 和200 h,而后自然冷却。试验结束后利用自带能谱分析仪的Apreo S型扫描电镜观察氧化表面/截面氧化皮形貌并分析氧化产物元素含量;利用日本生产的D/MAXΙΙΙ 2000 型多晶X-射线衍射仪分析涂层表面氧化前后物相类型;利用LabRAM HR evolution型拉曼光谱仪测定氧化产物的拉曼峰;利用FEI公司生产自带能谱分析的Tecnai G2 F20-TWIN型透射电子显微镜进行氧化产物的微观观察。

2 结果及分析

2.1 涂层表面/截面分析

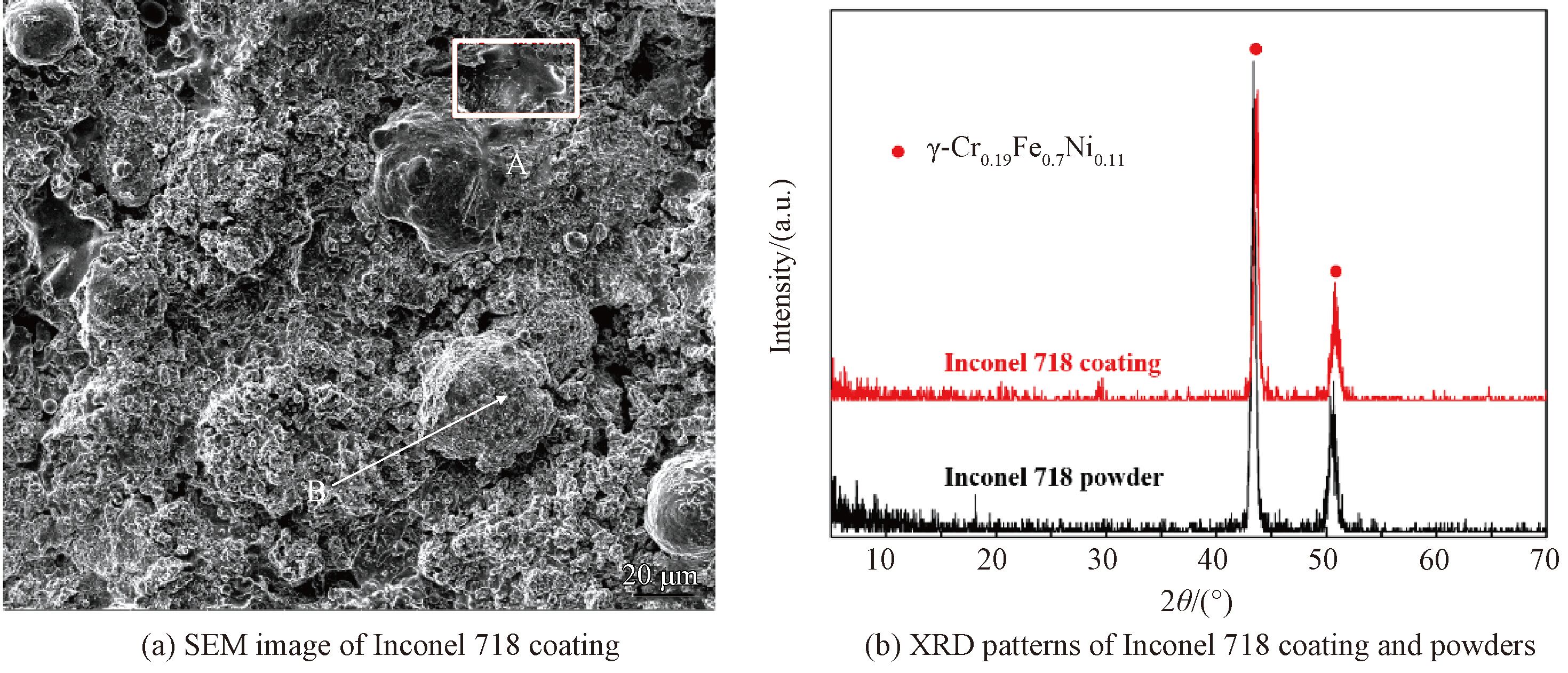

涂层表面形貌、颗粒与涂层的X射线衍射图谱如图3 所示。从图3(a)可以看出,涂层表面大部分沉积颗粒呈扁平状均匀铺展,整个涂层表面无较大裂纹、孔隙等缺陷,涂层表面局部出现明显的颗粒熔化区域(A区),表明喷枪燃烧室对颗粒加热到半熔融状态,并被高速焰流(以600~900 m/s)携带以热塑态与基体表面发生碰撞,同时激光对基体和沉积颗粒有同步加热软化作用, 使大部分沉积颗粒发生剧烈的塑性变形在基体表面充分铺展,固态沉积颗粒瞬间破碎成细小颗粒,填充大颗粒之间的孔隙,

融化的颗粒填补于涂层内部孔隙之间,使涂层表面更致密[11]。但涂层表面也存在较为完整大颗粒,如图3( a) 中B箭头所指,原因是由于大颗粒在沉积过程中温度远低于材料熔点,碰撞过程中塑性变形较困难;此外因最表面喷涂层部分颗粒缺少后续颗粒的夯实作用,也会导致部分颗粒不能发生更充分的塑性变形, 局部区域形成突起,涂层表面无较深的沟壑等缺陷存在。对Inconel718 粉末颗粒与涂层进行XRD分析,如图3( b) 所示,只检测出一种镍基固溶体 γ-Cr0.19Fe0.7Ni 0.11,涂层内部未发现明显相变,也未出现明显的氧化峰,一方面是因为氢气是还原性气体,在较高的喷涂温度下可以夺取金属氧化物中的氧元素使金属还原;另一方面是因为主要的助燃气体丙烷燃烧温度较低,避免喷涂颗粒的氧化、相变现象。

图3 Inconel718 涂层和粉末表面形貌和XRD图谱

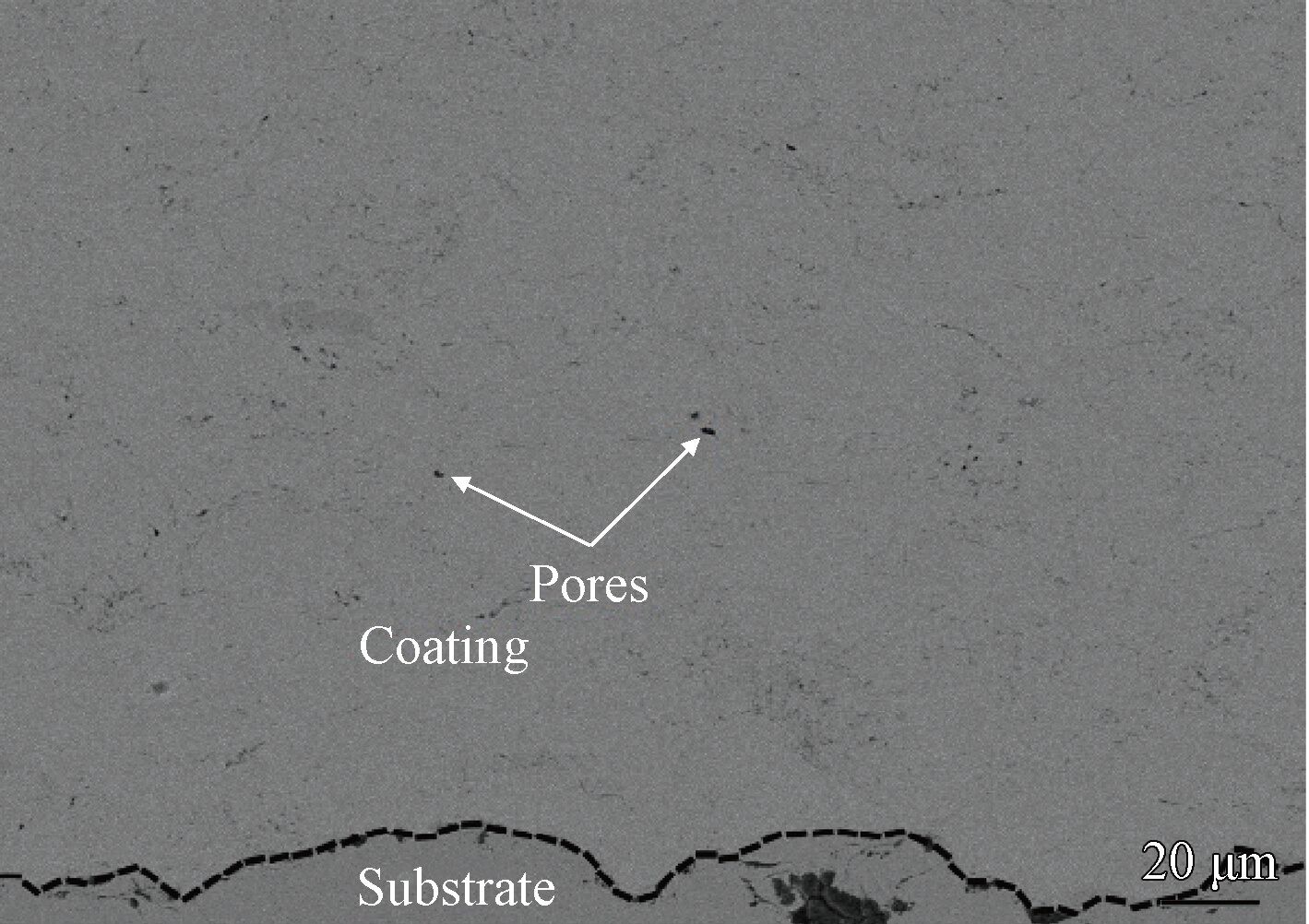

图4 是涂层与基体结合界面处抛光后的SEM形貌。镍基高温合金涂层与Inconel718 合金基体结合处无明显裂纹存在,涂层内部较为致密,仅在局部区域存在分散不连续的孔隙。采用Image J软件5 次计算该工艺制备涂层平均孔隙率仅为0.2%。超音速微粒沉积-激光强化技术过程中丙烷将颗粒加热到熔融或半熔融状态高速撞击基体,同时激光辐照对颗粒和基体同步加热,使颗粒以热塑态高速撞击基体发生剧烈的塑性变形获得高致密度的涂层。涂层与基体界面处曲线起伏较大,发生的主要原因是激光加热使Inconel718 颗粒与基体同时得到有效软化,颗粒与基体发生剧烈碰撞的瞬间,接触点的接触压力极高,在这种高温、高应力的极端沉积条件下,界面处发生绝热剪切失稳[12]; 有学者研究认为[13] :涂层与基体结合界面处曲线的起伏程度会决定结合强度的大小,曲线起伏程度越大,涂层与基体结合界面处混合互锁, 形成较为良好的界面结合,涂层与基体的结合强度越大。

图4 Inconel718 涂层的截面形貌

2.2 涂层表面高温氧化行为分析

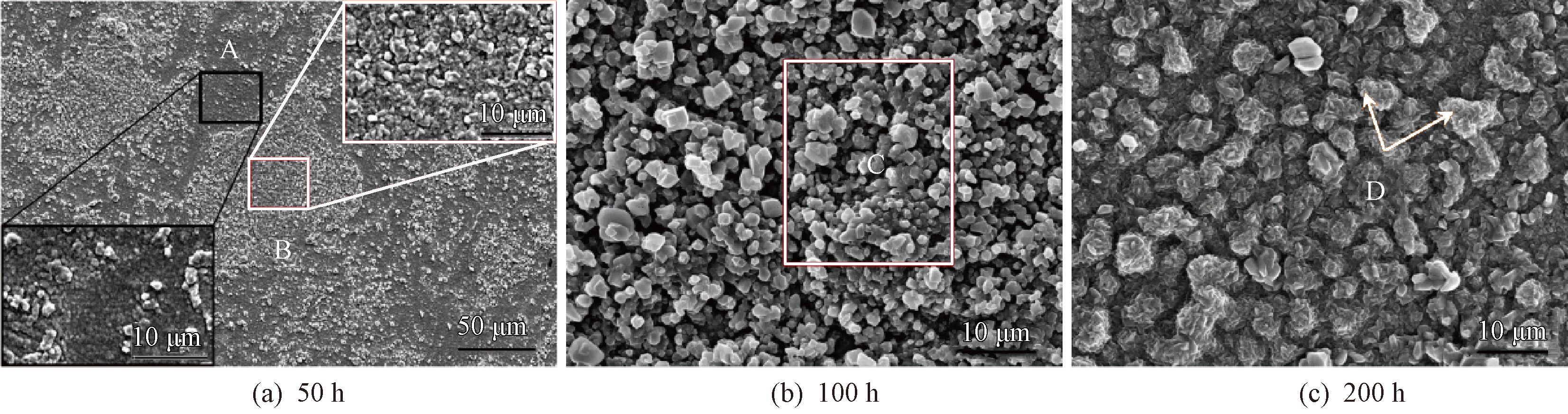

图5 是超音速微粒沉积-激光同步强化技术制备的Inconel718 镍基高温合金涂层在750℃ 氧化50、100 和200 h后的表面形貌。通过图5( a)中Inconel718 涂层高温氧化50 h后表面的SEM可以看出,氧化层表面的氧化物呈两种不同的形态:一种是底层存在少量块状相对均匀致密的氧化产物形态,如图5( a)中A区域所示;另一种是在局部区域团聚并且呈不规则形状突出的氧化产物形态,如图5(a)中B区域所示。制备的Inconel718 涂层之所以表面形成形态不同的氧化组织,是因为涂层中Ni、Cr含量不同, 且在涂层中分布不同导致的,在高温氧化过程中二者按不同的氧化机制进行。将两种不同区域的氧化产物组织进行同等倍数的局部放大,其形貌分别如图5(a)中框线所示。 Ni的扩散速率远比Cr高,造成Ni与O优先发生反应生成NiO,如图5(a)中A区域所示;在局部富Cr区域,Cr比Ni活泼,Cr元素被氧化生成Cr2O3 逐渐在NiO局部区域覆盖生长,如图5(a)中B区域所示;根据表3 能谱数据分析以及图7 中氧化50 h后XRD结果可知A、B区域对应的氧化产物分别为NiO与Cr2O3。随着氧化时间延长,覆盖在NiO表面生长的Cr2O3 不断扩张,几乎覆盖整个NiO表面,生成的块状Cr2O3 氧化物连续且致密,具有较强的抗高温氧化性能,如图5(b)所示。合金涂层在高温环境下部分附着在NiO表面生长的Cr2O3 会和NiO发生固相反应生成NiCr2O4 尖晶石氧化物[14] : Cr2O3 +NiO=NiCr2O4,且NiCr2O4 衍射峰随氧化时间的延长是逐步升高的。

图5 Inconel718 涂层750℃氧化后表面形貌

表3 图5 中各区域能谱分析结果

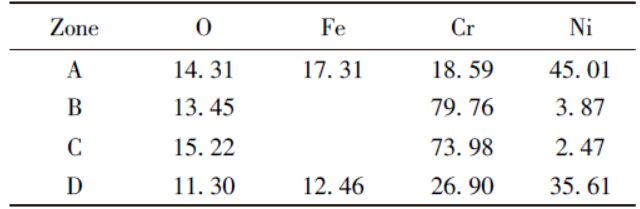

氧化200 h截面形貌及氧化元素线扫描曲线如图6 所示。氧化皮截面较为致密,厚度达到20 μm以上,且氧化皮线扫描Cr、Ni元素含量非常高。结合表3 中D区域能谱分析、图8( b)拉曼光谱分析可知,图5( c) 所示箭头所指区域局部突起的块状则是NiCr2O4 尖晶石氧化物[ 15];氧化皮在高温环境中有效减缓了外界氧元素向涂层、基体内部扩散,极大增强了Inconel718 镍基高温合金涂层的抗高温氧化性能。同时在Inconel718 合金基体上制备的Inconel718 修复涂层极大的提高了其在高温工作环境中的应用寿命,为将来镍基高温合金表面抗高温氧化修复强化技术的进一步发展提供可行性思路。

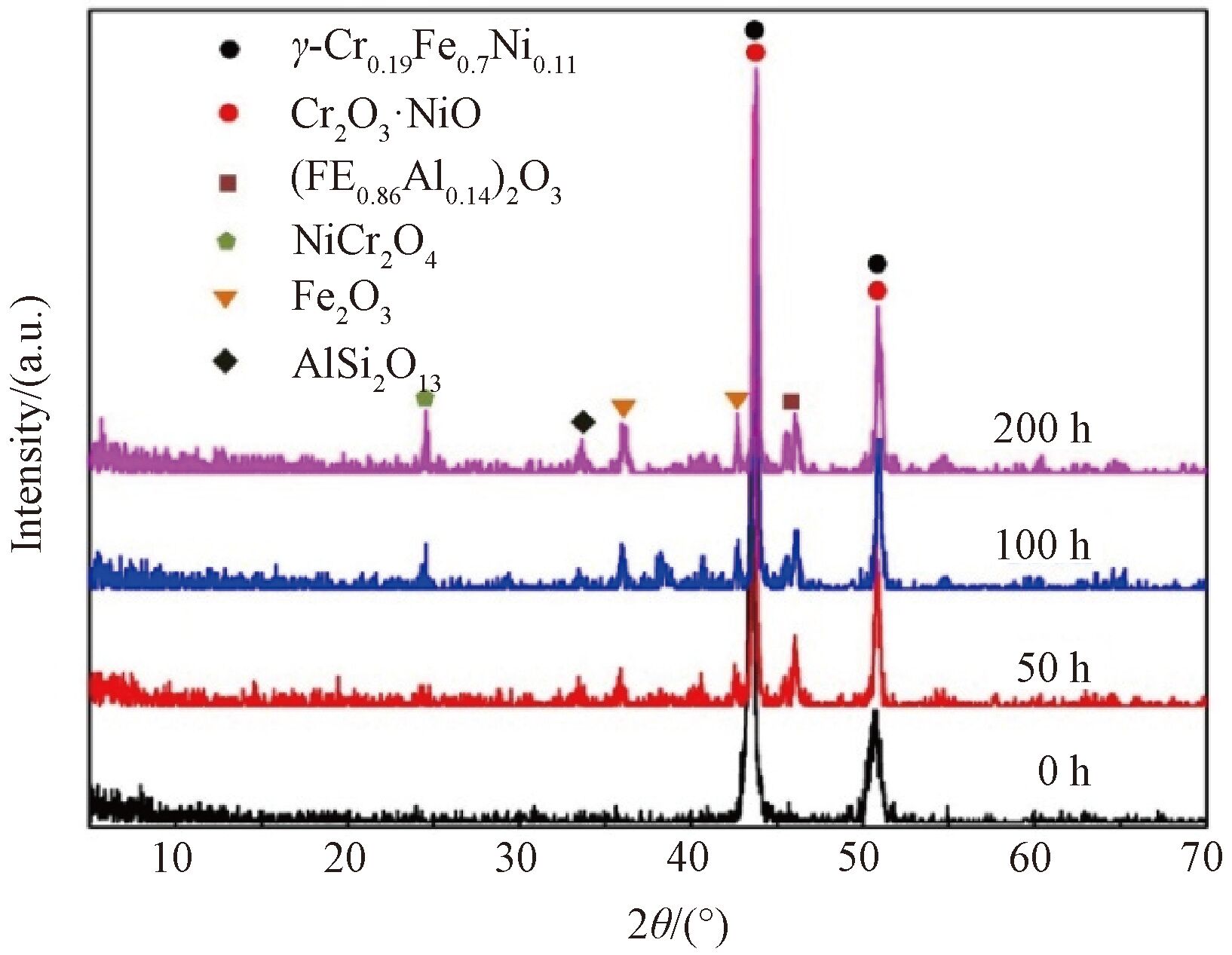

图7 是涂层试样在750℃ 氧化不同时间后的表面氧化产物XRD物相分析结果,涂层氧化产物较为复杂,主要组成为含Ni的尖晶石Cr2O3·NiO、 NiCr2O4、( Fe 0.86Al 0.14) 2O3、 Fe2O3、AlSi2O13 等。在氧化初期,Cr与Ni的氧化速率明显较快,优先形成富Cr、Ni元素的氧化产物Cr2O3·NiO;随氧化时间的延长, 外氧化层除形成Cr、Ni元素以外还存在富Fe和Al的氧化产物Fe2O3、AlSi2O13。这些复杂的氧化产物在涂层表面形成致密的氧化薄膜,结合图6( a) 分析可知氧化皮厚度达到20 μm以上。

图6 氧化200 h后氧化物截面形貌及氧化元素线扫描分析

图7 Inconel718 涂层在750℃ 分别氧化0、50、100、 200 h后表面氧化皮XRD物相分析

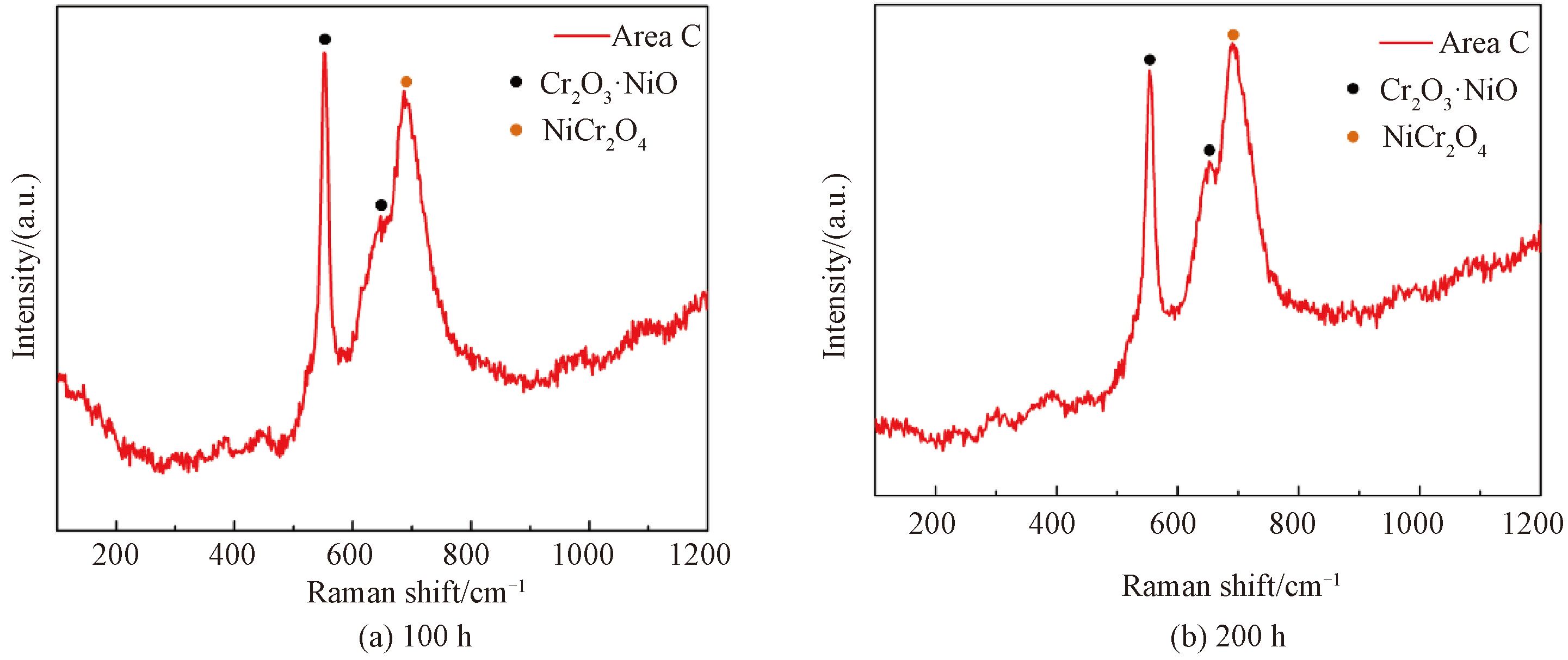

结合图8 中100 和200 h氧化产物拉曼光谱分析, 出现的两个主要的拉曼峰为Cr2O3 与NiCr2O4。从动力学角度来看,扩散速度较快和反应活化性较高的元素优先在涂层表面形成氧化薄膜,根据相关学者的研究得出结论:如果540 和610 cm-1 在拉曼图谱中同时存在,则氧化薄膜中一定含有Cr2O3 [16],但NiO的拉曼峰也出现在540 cm-1 拉曼位移处,可以直接证明氧化皮外表面主要成分一定是Cr2O3 和少量的NiO [17]。在图8 中还另存在一个位于670 cm-1 处较强的拉曼峰,尖晶石氧化物拉曼光谱中最强峰恰好也位于670 cm-1,可以将位于670 cm-1 拉曼位移处的拉曼峰归因于合金表面氧化生成的尖晶石氧化物,且该拉曼强度在200 h较100 h明显增强;尖晶石氧化物拉曼峰高于Cr2O3 的拉曼峰,结合不同氧化时间表面形貌和EDS数据分析,670 cm-1 拉曼移处的拉曼峰确认为NiCr2O4 [18]。但拉曼图谱中各相的拉曼强度存在差别,可能是拉曼分析过程中对涂层氧化皮表面纳米颗粒相灵敏度较高,导致拉曼峰强度有不同程度的改变[19]。

图8 750℃氧化100 和200 h的氧化皮拉曼光谱分析

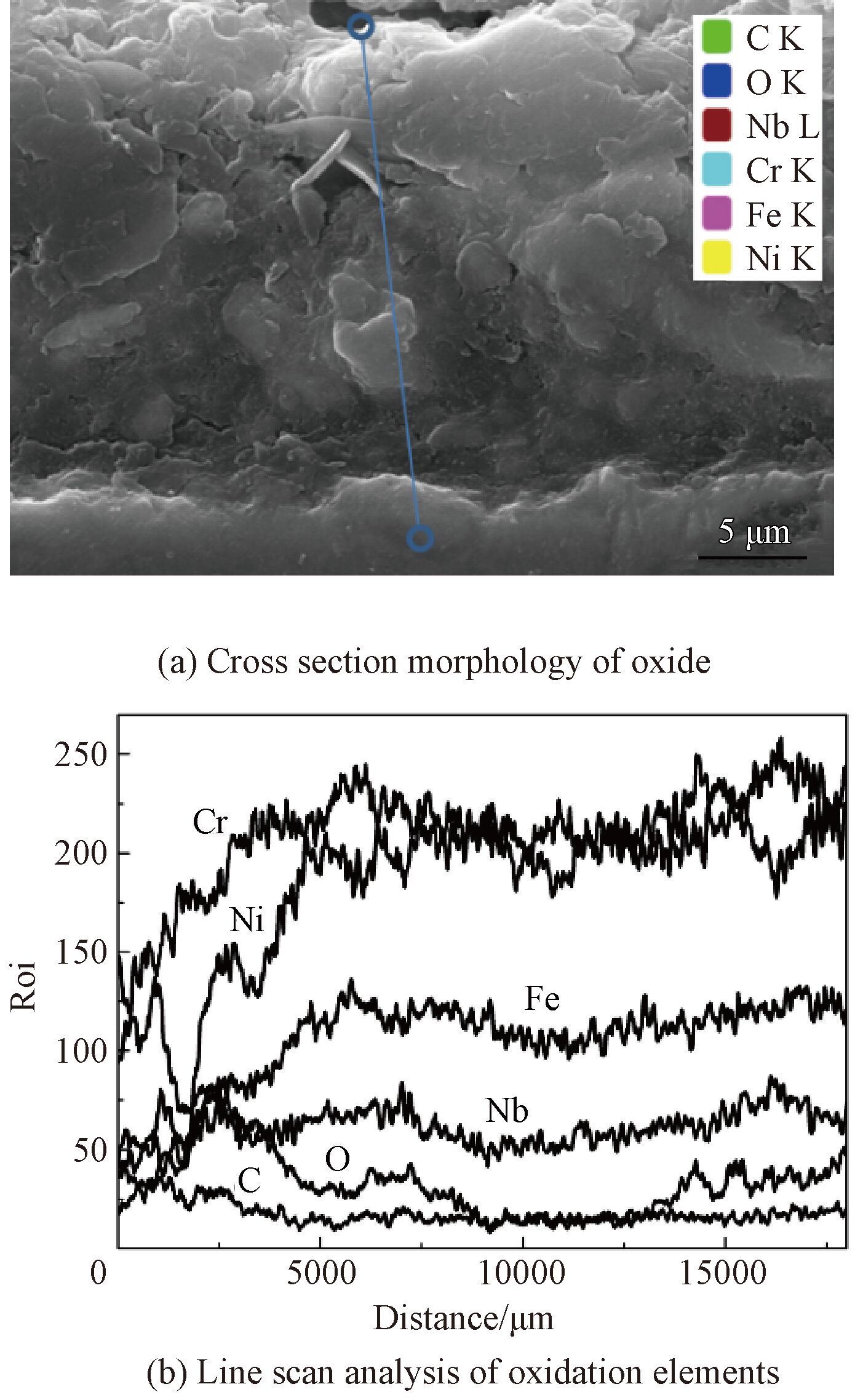

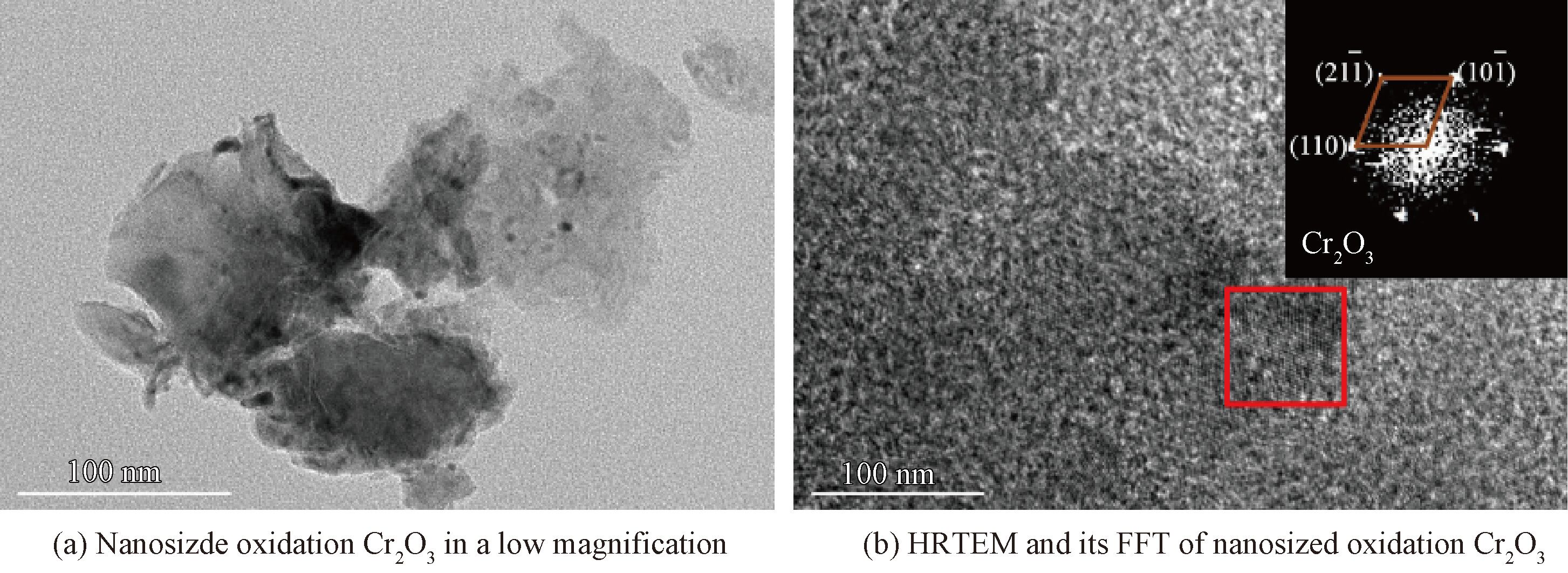

利用自带能谱分析的场发射高分辨透射电子显微镜测试Inconel718 镍基高温合金涂层经750℃氧化200 h后形成的氧化皮,图9(a)是氧化产物Cr2O3 明场像形貌;图9(b)是其中一个晶粒在[110]晶带轴下的高分辨像(HRTEM) 以及这个晶粒相对应的由傅里叶变换(FFT)得到的衍射光斑。图9(a) 表明纳米级颗粒低倍形貌分布并不均匀,出现大片的团聚现象。通过傅里叶转换衍射光斑晶面间距值与PDF卡片相应的d值基本一致,再结合能谱分析元素含量分别为: 5.51%C、42.17%O、45.39%Cr和0.85%Fe,可以确定该纳米级氧化产物为Cr2O3。

2.3 氧化皮形貌及元素分布

图10 是Inconel718 涂层在750℃氧化不同时间下氧化皮截面形貌及元素分布。从整个截面可以看出氧化50、100 和200 h后氧化皮平均厚度大约为10、16 和20 μm。随氧化时间的延长氧化皮的厚度逐渐增加;从氧化皮线扫描可以看出:在氧化初期,最外层氧化皮中Fe元素含量非常高,Inconel718 合金中Fe元素含量比Cr高,Fe与O的亲和力较强发生氧化生成Fe2O3 [20]。同时Ni元素也会扩散氧化成NiO,根据学者Foley研究得出结论:在高温环境下NiO与Fe2O3 是不能共存的, 二者会发生固相成复合相NiFe2O4 [21]。随着氧化时间的延长, Cr2O3 与NiO二者会发生固相反应生成NiCr2O4 尖晶石氧化物;从氧化皮截面可以看出,氧化皮与涂层附着紧密,界面处无明显的裂纹、孔洞存在,氧化皮与基体无开裂、脱落现象,各种氧化产物构成的氧化皮可以共同有效抑制外界氧元素向涂层与基体内部渗入,减缓高温合金涂层的氧化失效。

图9 纳米级氧化物Cr2O3 透射电镜分析

图10 750℃高温氧化不同时间氧化皮截面形貌和化学元素线扫描分析

3 结论

(1)利用超音速微粒沉积-激光同步强化工艺制备的Inconel718 涂层组织致密,无明显裂纹等缺陷存在,孔隙仅为0.2%。通过涂层XRD分析沉积层物相组成与原始Inconel718 镍基高温合金粉末保持一致,涂层内无明显碳化物分解、氧化物夹杂存在。

(2)在氧化初期,Inconel718 合金涂层表面快速氧化形成富Fe、Ni、Cr的Fe2O3、Cr2O3、NiO、(Fe0.86Al 0.14 )2O3。 Ni含量较高且扩散速度比Cr快,Ni与O优先发生反应生成NiO。在局部富Cr区域,Cr比Ni活泼,Cr元素被氧化生成Cr2O3 逐渐在NiO局部区域覆盖生长;Fe与O的亲和力较强生成Fe2O3。

(3)在高温环境中,随着氧化时间的延长, NiO与Fe2O3 二者会生成复合相NiFe2O4;覆盖在NiO表面的Cr2O3 生长不断扩张,与NiO发生固相反应生成尖晶石氧化物NiCr2O4。氧化时间为200 h时外层氧化皮主要由NiFe2O4、NiCr2O4 两种氧化产物共存。氧化皮有效抑制外界氧元素向涂层以及基体内部渗入,减缓Inconel718 合金涂层的氧化失效。

参考文献

[1] CHEN Y,LU F,ZHANG K,et al.Dendritic microstructure and hot cracking of laser additive manufactured Inconel 718 under improved base cooling[J].Journal of Alloys & Com-pounds,2016,670:312-321.

[2] ZHONG C,GASSER A,KITTEL J,et al.Improvement of material performance of Inconel 718 formed by high deposi-tion-rate laser metal deposition [J].Materials & Design,2016,98:128-134.

[3] BETTERIDGE W,SHAW S W K.Development of superal-loys[J].Journal of Materials Science & Technology,1987,3:682-694.

[4] 徐滨士,朱绍华.表面工程的理论技术[ M].2 版.北京:国防工业出版社,2010.

XU B S,ZHU S H.Theories and technologies on surface en-gineering [M].The Secend Edition.Beijing:National De-fense Industry Press,2010(in Chinese).

[5] 陈丽梅,李强.等离子喷涂技术现状及发展[J].热处理技术与装备,2006,27(1):1-5.

ZHANG L M,LI Q.Status and development of plasma spray technology[J].Heat Treatment Technology and Equipment,2006,27(1):1-5(in Chinese).

[6] YU T,DENG Q L,DONG G,et al.Influence of Ta on crack susceptibility and mechanical properties of laser clad Ni-based coating [J].Journal of Mechanical Engineering,2011,47(22):25-30.

[7] 于鹤龙,张伟,郭永明,等.等离子喷涂镍基合金涂层内聚强度的截面划痕表征[J].摩擦学学报,2014,34(5):570-577.

YU H L,ZHANG W,GUO Y M,et al.Bond behaviors characterization of the plasma sprayed NiCrBSi coating by scratch testing on coating cross-section[J].Tribology,2014,34(5):570-577(in Chinese).

[8] 王晓明,周超极,朱胜.超音速微粒沉积镍基合金涂层的微观结构与摩擦磨损行为[J].粉末冶金材料科学与工程,2016,21(2):282-288.

WANG X M,ZHOU C J,ZHU S.Microstructure and friction behavior of nickel-based coating prepared by supersonic parti-cles deposition [J].Materials Science and Engineering of Powder Metallurgy,2016,21(2):282-288(in Chinese).

[9] TOMA S L.The influence of jet gas temperature on the char-acteristics of steel coating obtained by wire arc spraying[J].Surface & Coatings Technology,2013,220(15):261-265.

[10] FANG J C,ZENG H P,XU W J,et al.Prediction of in-flight particle behaviors in plasma spraying[J].Journal of A-chievements in Materials & Manufacturing Engineering,2006,18(1/2):283-286.

[11] 王晓明,朱胜,韩国峰.低温超音速喷涂原态沉积高铝青铜涂层的耐腐蚀性能[J].中国表面工程,2017,30(3):66-73.

WANG X M,ZHU S,HAN G F.Corrosion resistance of alu-minum-rich bronze coating deposited by low thermal super-sonic spraying technique maintaining original characteristics of particle[J].China Surface Engineering,2017,30(3):66-73(in Chinese).

[12] 杨理京,张群莉,姚建华.超音速激光沉积法制备Ni60涂层的显微组织及沉积机理[J].中国激光,2015,42(3):5-13.

YANG L J,ZHANG Q L,YAO J H.Microstructure and deposition mechanism of Ni60 coatings prepared by superson-ic laser deposition[J].Chinese Journal of Lasers,2015,42(3):5-13(in Chinese).

[13] LIU J,MENG F J,YIN F L,et al.Progress in research on bonding interface between thermal spraying coating and sub-strate[J].Journal of Materials Engineering,2017,45(1):101-110.

[14] BENSCH M,STAO A,WARNKEN N.Modelling of high temperature oxidation of alumina-forming single-crystal Nick-el-based superalloys[J].Acta Materialia,2012,60(15):5468-5480.

[15] NAKAMURA K,ERAS,OZAKIY,et al.Conformational changes in seventeen cysteine disulfide bridges of bovine ser-um albumin proved by Raman spectroscopy[J].FEBS Let-ters,1997,417(3):375-378.

[16] WANF F,DEVINE T M.In-situ surface enhanced raman spectroscopy investigation of surface film formed on nickel and chromium in high-temperature and high-pressure water [J].Atomic Energy Science and technology,2013,47:7-13.

[17] 汪峰,THOMAS M.高温高压水中镍基合金表面氧化膜的原位表面增强型拉曼光谱[J].腐蚀与防护,2015,36(3):300-305.

WANG F,THOMAS M.In-situ surface enhanced Raman spectroscopy of surface film formed on nickel-based alloys in high-temperature and high-pressure water[J].Corrosion and Protection,2015,36(3):300-305(in Chinese).

[18] NAKAMURA K,ERA S,OZAKI Y.Conformational changes in seventeen cystine disulfide bridges of bovine serum albu-min proved by Raman spectroscopy[J].Febs Letters,1997,417(3):375-378.

[19] CHEN M,SHU J,XIE X,et al.Natural CaTi2O4-structured FeCr2O4 polymorph in the Sui zhou meteorite and its signifi-cance in mantle mineralogy[J].Geochimica et Cosmochimi-ca Acta,2003,67(20):3937-3942.

[20] DALVI A D,SMELTZER W W.A diffusion model for oxida-tion of Nickel-iron alloys at 1000℃ [J].Journal of the Elec-trochemical Society,1974,121(3):394-396.

[21] FOLEY R T.Oxidation of iron-nickel alloys VI:A survey of kinetics and mechanism[J].Journal of Pallialive Medicine,1962,109(12):1202-1206.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414