5.5.1

湿硫化氢应力腐蚀开裂案例

案例一

湿硫化氢环境中重沸器失效分析

稳定塔底重沸器是炼油厂催化装置稳定工段的换热设备,其壳程介质是未经脱硫的稳定汽油,管程介质是分馏中段油,稳定汽油从重沸器壳程出来后再进入碱洗脱硫工序。重沸器的主要工艺参数为操作压力1.0/1.2MPa(管程/壳程),入口温度200/141℃(管程/壳程)、出口温度180/165℃(管程/壳程)。

该重沸器壳程材质16MnR,为一进二出结构,稳定汽油从壳体下部中间进入,加热后从上部两端出来。于1997年7月投入使用,使用不到3个月,壳体下部出现了泄漏。检修开裂的重沸器时,有较浓的H2S气味,壳体下部两端沉积了很厚的一层泥垢。清洗后,发现在内表面环焊缝和支座补强板焊缝处有密集的裂纹。壳体外表面也检测到与焊缝垂直的裂纹。

01 重沸器的检测

①介质成分。

壳程介质稳定汽油中硫含量为300~350mg?L-1,氨氮7~10mg?L-1,Cl- 4~10mg?L-1,壳程介质pH4~5;

②壳体开裂部位的宏观检测。

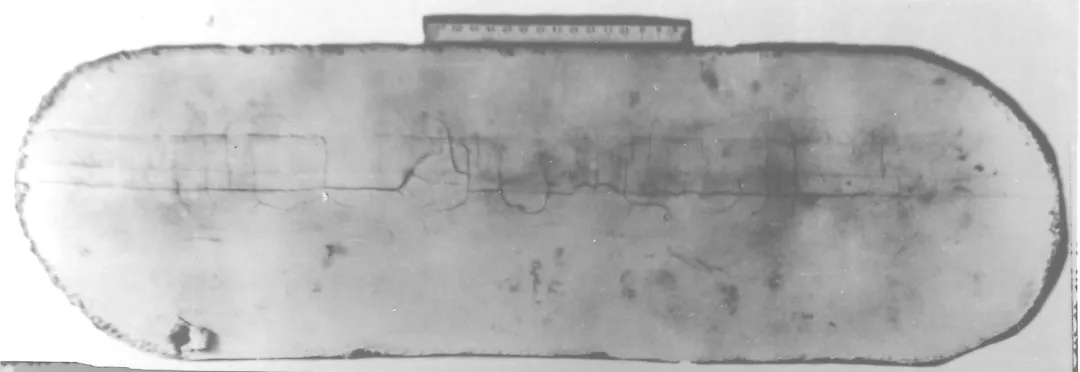

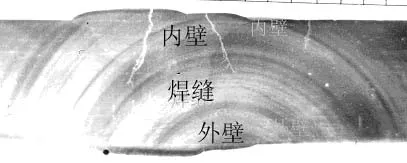

壳体下部开裂部位的宏观形态见图5-55,剖面开裂情况见图5-56,将带裂纹的试样沿裂纹掰开后的断口宏观形态见图5-57。

图5-55 壳体下部开裂部位的宏观形态

图5-56 环焊缝剖面开裂情况

图5-57 带横向裂纹的试样沿裂纹掰开后的断口宏观形态

③金相检测和断口观察。

图5-58为剖面上的氢致裂纹,大裂纹的尖端两侧都有扩展的细小裂纹,图5-59为氢致裂纹的尖端,细小裂纹呈断续层状,已经开始出现沿晶的特征,并逐步连接在一起。图5-60为金属内部的MnS夹杂处氢致裂纹,MnS脱落,由于积聚的氢压不足不能引起两端开裂,图5-61为氢致裂纹在金属内部的MnS夹杂处,MnS还没有脱落,一端已经开裂。

图5-58 金相剖面上的氢致裂纹

图5-59 氢致裂纹的尖端

图5-60 MnS夹杂处氢致裂纹(MnS脱落)

图5-61 MnS夹杂处氢致裂纹(一端已经开裂)

非金属夹杂物形成的偏析带和夹杂带,形成了原子氢的陷阱。原子氢最容易聚集在这里,从而形成高的氢压,进而引发裂纹直至最终产生分层,导致HIC和HB的发生。

④扫描电镜断口形态观察。

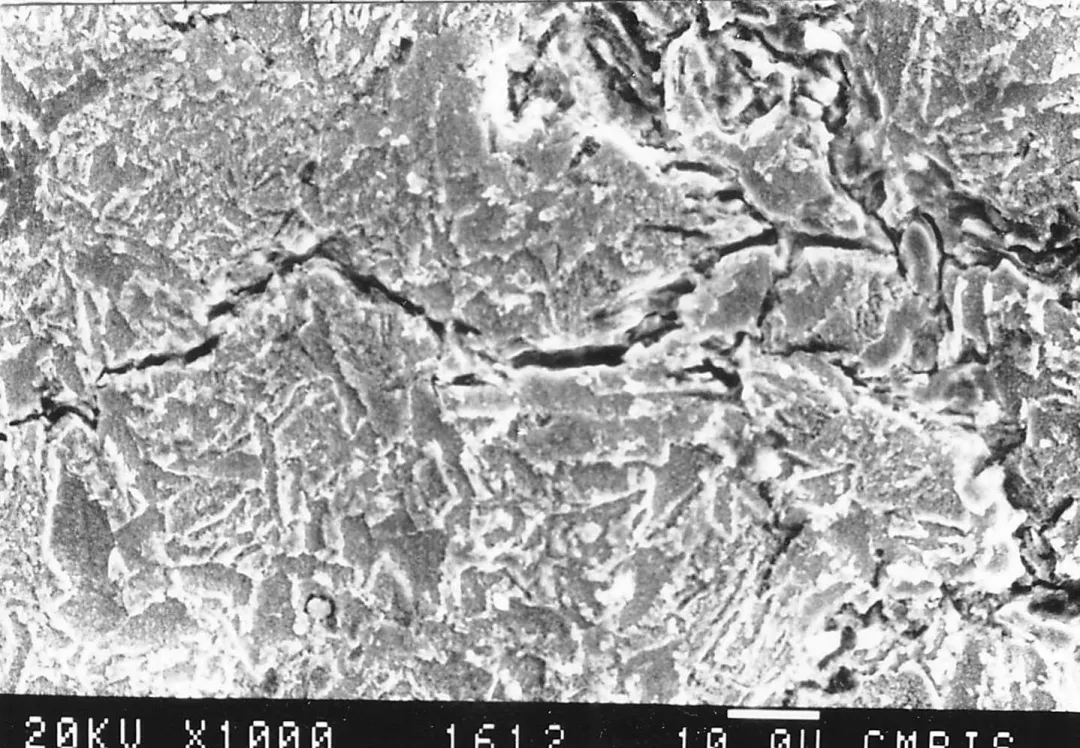

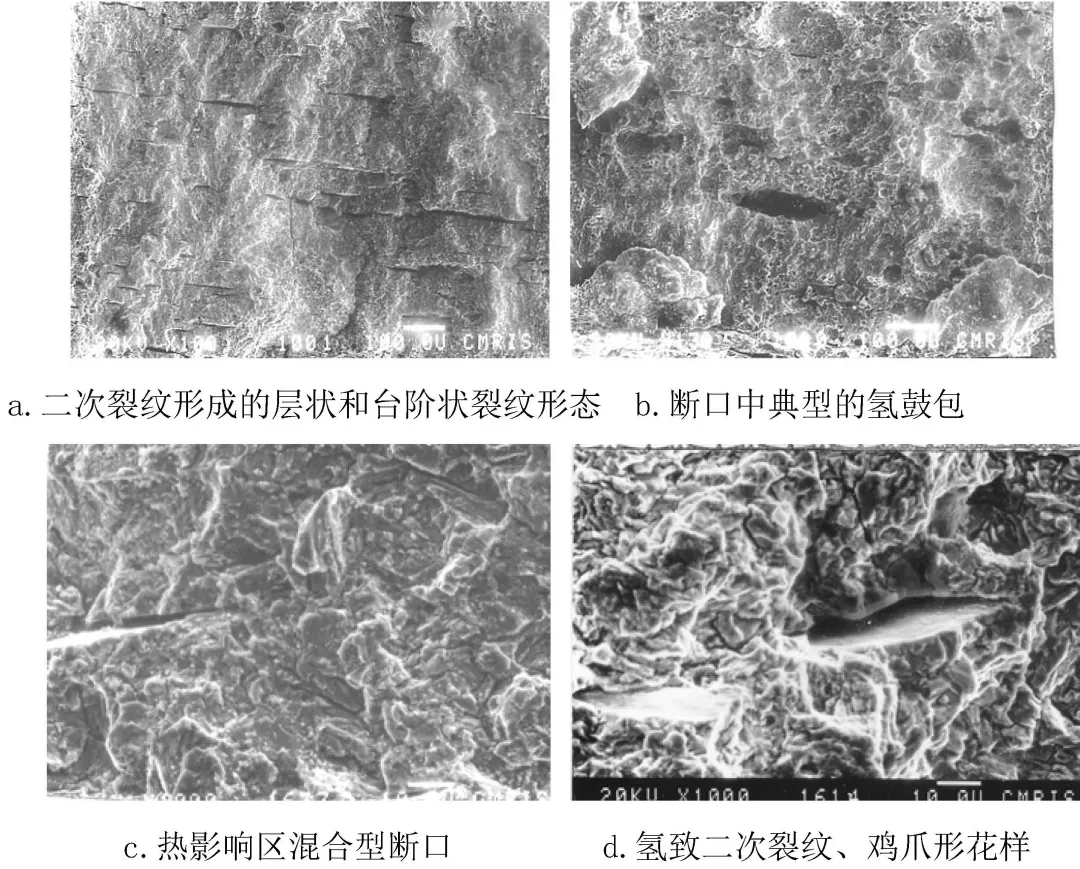

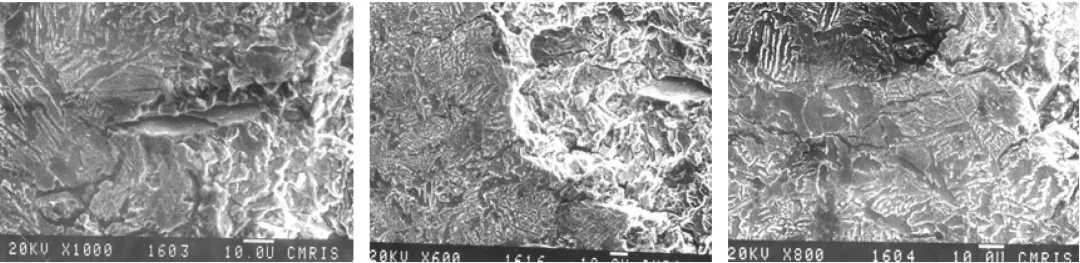

图5-62为母材和热影响区的断口宏观形态,为混合断口。有的以穿晶为主带有大量的二次裂纹形成的层状和台阶状裂纹,断口中有典型的氢鼓包。热影响区断口为混合型断口,氢致沿晶二次裂纹,有明显的鸡爪形花样。

内壁热影响区靠近母材一侧焊接回火区的裂纹断口形态,为混合断口。有的以穿晶为主,带有大量的沿晶二次裂纹。有的又以沿晶为主,带有大量的明显的鸡爪形花样。

图5-62 母材和热影响区的断口形态

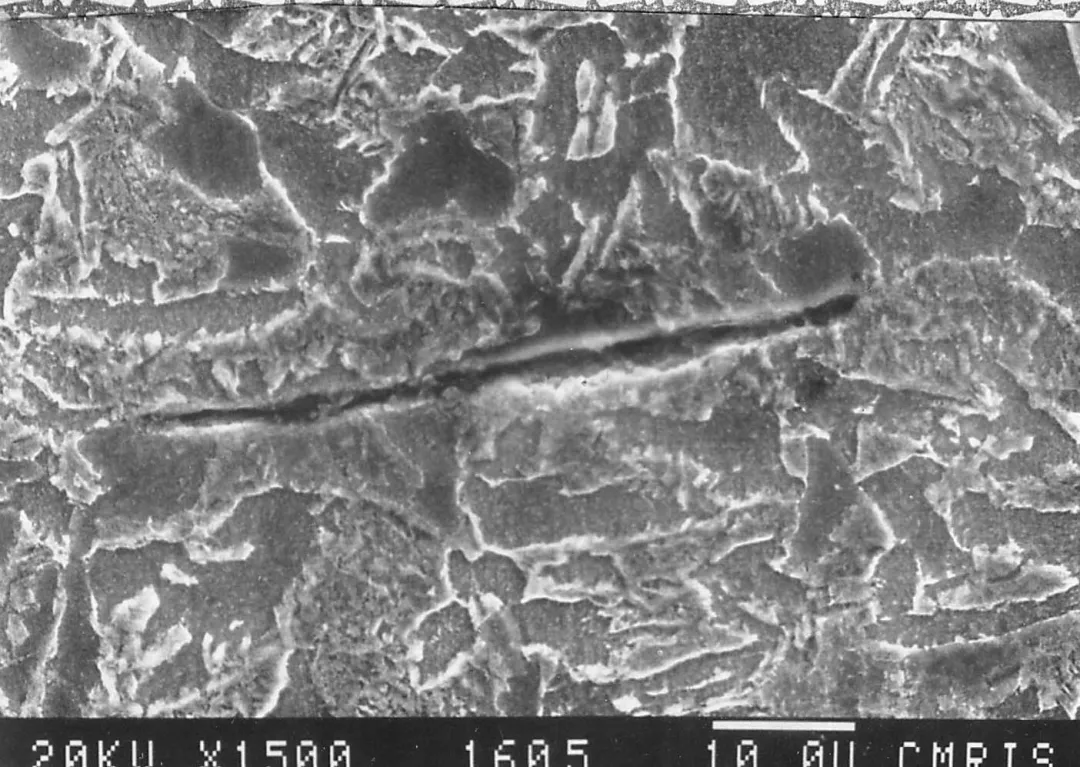

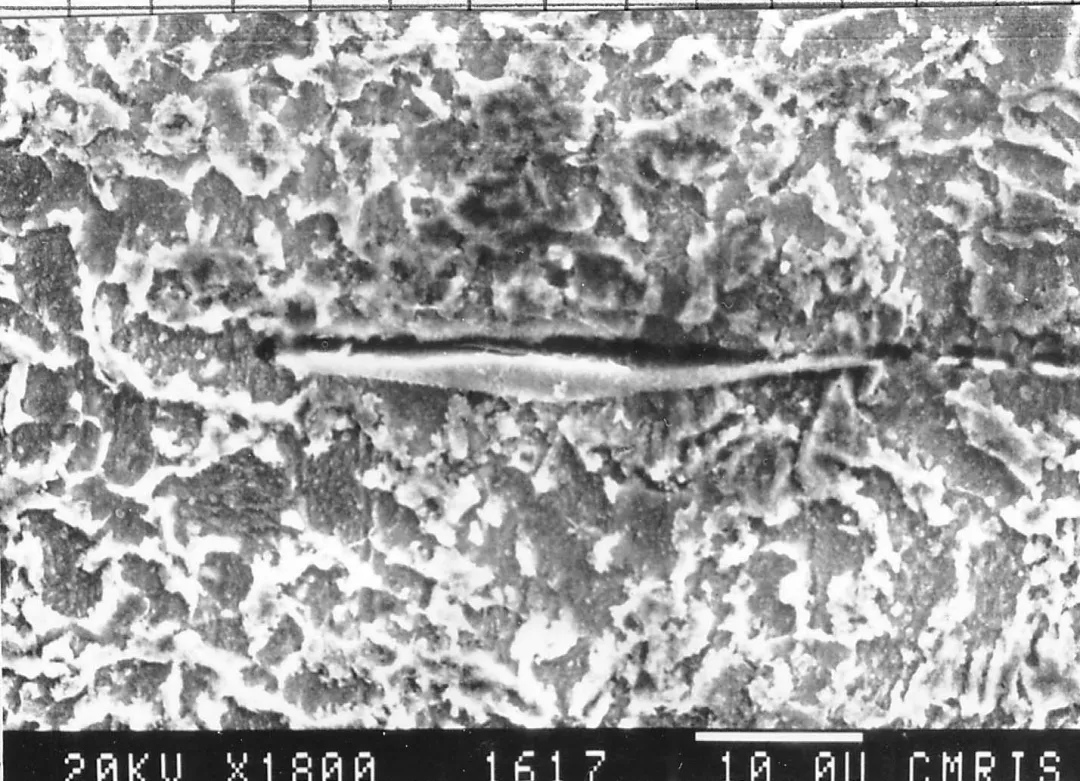

图5-63为将断口试样按照一定的角度斜磨成金相试样,以便同时在扫描电镜下观测断口中的裂纹在断口下面的扩展情况。图中可以看到,断口表面的二次裂纹在向金属内部扩展时已经逐步转向沿晶扩展;

图5-63 由断口斜磨成金相试样

⑤腐蚀产物能谱分析。

据检测,重沸器的腐蚀产物还含有一定量的Cl。

02 结论

重沸器壳体开裂是因为湿硫化氢应力腐蚀开裂造成的。

由于稳定汽油中会携带部分水分进入重沸器中,在壳体的底部温度相对较低的区域有冷凝水,H2S会溶解于其中。同时壳体下部的两侧区域也成为稳定汽油的滞留区,稳定汽油中所含杂质容易在此处沉积也会加剧该部位的垢下腐蚀。又因为重沸器未进行热处理消除残余应力,加剧了焊接部位的应力腐蚀开裂。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741