摘要

对高氮奥氏体不锈钢在400 ℃不同相对流速 (0、0.92、1.27、1.61和2.01 m/s)、氧饱和的液态铅铋合金 (LBE) 中进行1000 h的腐蚀实验。采用扫描电镜 (SEM)、能谱仪 (EDS)、X射线衍射 (XRD) 对腐蚀后的试样表面和截面进行分析。结果表明:相对流速对试样的腐蚀行为有较大影响:静态试样,初始表面的氧化层可有效阻止高氮钢的进一步氧化;动态试样,表面初始氧化层遭到破坏,出现氧化腐蚀和溶解腐蚀共存状态。相对流速从0增至0.92 m/s,初始氧化层的破坏导致表层以下的合金发生扩散氧化,以氧化腐蚀为主;相对流速从0.92 m/s增加到2.01 m/s,较大的相对流速将扩散至表面的合金元素及时带走,溶解腐蚀占比逐渐增多,氧化腐蚀逐渐减少。氧化腐蚀产物为具有双层结构的氧化物颗粒,外层为疏松多孔的Fe3O4,内层为 (Fe,Cr)3O4。

关键词: 高氮奥氏体不锈钢 ; 铅铋共晶合金 ; (LBE) ; 相对流速 ; 元素扩散 ; 氧化腐蚀

液态铅铋合金 (LBE) 因其优良的物理学和热力学性能是第四代反应堆冷却剂和加速器驱动次临界系统 (ADS) 散列靶和冷却剂的首选材料[1]。但LBE与结构钢材料之间的相容性,一直是阻碍ADS开发和使用的关键问题,尤其是高温流动的LBE,会通过溶解、冲刷等一系列物理化学作用,对结构钢造成严重的腐蚀,从而威胁核反应堆的安全运行[2]。

奥氏体不锈钢作为ADS系统的候选结构材料,关于其在LBE中的腐蚀行为,研究人员进行了一系列的研究[3,4]。文献[5-7]对316L不锈钢在静态LBE中的腐蚀行为进行了详细的研究,结果显示,在腐蚀过程中出现了溶解腐蚀和氧化腐蚀,并指出其溶解机理为元素的选择性浸出和非选择性浸出导致的不锈钢铁素体化。Wang等[8]研究了结构钢化学成分对腐蚀的影响,结果表明高Cr低Ni钢表现出较好的抗LBE腐蚀性能。Zhang等[9]详细地阐述了多种钢在液态铅铋合金中的氧化腐蚀机制,研究表明氧浓度、LBE流速、结构钢成分、以及温度都在结构钢的腐蚀中起着重要作用,其中氧化层厚度取决于氧化速率和传质速率,而不同流速的LBE则会对物质的传输速率有较大影响。高氮奥氏体不锈钢是以N代替Ni的新型奥氏体不锈钢,满足了核用结构钢低Ni高Cr的要求[10]。但目前关于其在液态LBE中的腐蚀行为尚未见明确报道。

本文研究高氮奥氏体不锈钢H1在400 ℃氧饱和LBE中1000 h的腐蚀行为,观察不同相对流速 (0、0.92、1.27、1.61和2.01 m/s) 下试样表面发生的变化,分析高氮奥氏体不锈钢在流动的液态铅铋合金中的腐蚀机理,探索高氮奥氏体不锈钢在未来核反应堆中应用的可能性,为高氮奥氏体不锈钢在未来核反应堆冷却剂主管道的应用提供可行性参考。

1 实验方法

实验材料为H1高氮奥氏体不锈钢,化学成分(质量分数,%):C 0.032,Si 0.019,Mn 19.120,P 0.027,S 0.016,Cr 17.210,Mo 2.680,Ni 1.200,N 0.527,Fe余量。实验用LBE成分 (质量分数) 为:Pb 44.500%,Bi 55.500%,杂质总含量不超过0.0001%。

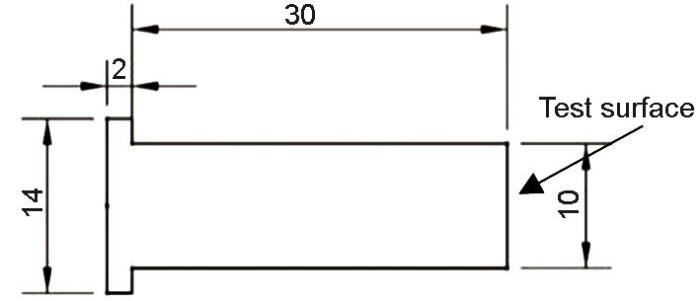

实验采用T型试样,具体尺寸如图1所示。实验开始前,需将试样打磨抛光、清洗干燥。

图1 T型试样尺寸

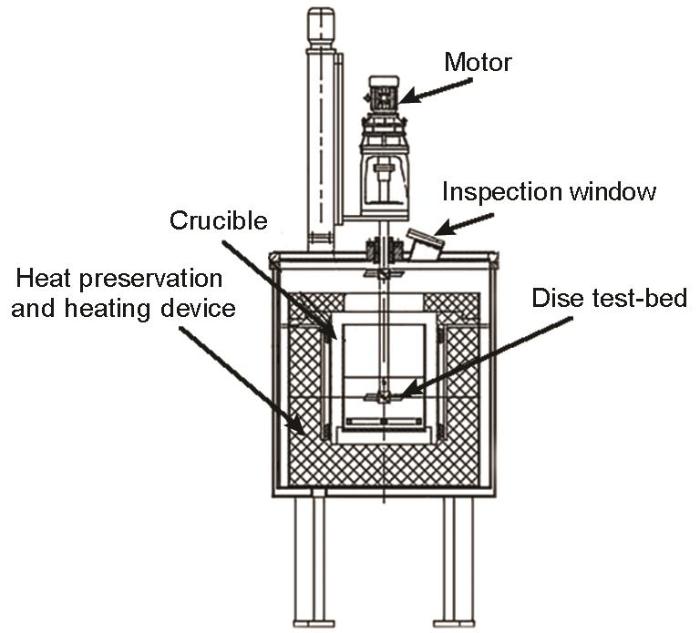

流动LBE腐蚀装置如图2所示,该装置可使结构材料在流动 (0~5 m/s) 的氧饱和LBE中进行不同温度 (≤600 ℃) 的腐蚀实验。

图2 腐蚀试验装置

试样盘上从轴线到样品的距离L分别为85 mm (P1)、120 mm (P2)、150 mm (P3)、190 mm (P4)。根据式 (1) 计算试样中线处的线速度:

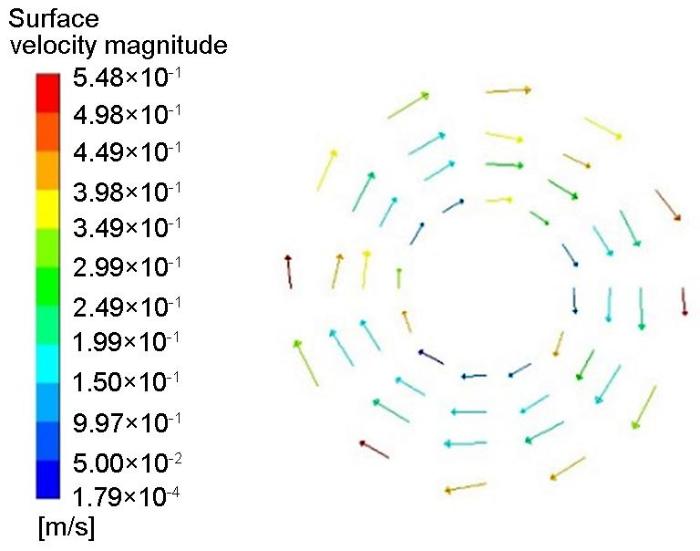

实验转速 (n) 为124 r/min,计算可得P1、P2、P3、P4的中心线速度 (V1) 分别为1.10、1.56、1.95、2.46 m/s。利用FLUENT仿真软件模拟LBE在样品表面的速度分布。图3为试样表面LBE速度的剖面图。

图3 FLUENT模拟的试样表面LBE速度剖面图

经分析确定LBE (V2) 在P1、P2、P3和P4位置的流速分别为0.178、0.288、0.343和0.455 m/s。试样表面的相对速度 (V) 是试样表面中心线速度 (V1) 和LBE (V2) 速度之差,因此,试样的相对速度 (V) 分别为0.92、1.27、1.61和2.01 m/s。

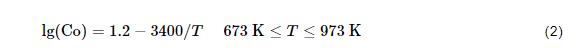

实验测试期间,将试样安装在圆盘试验台上,并在400 ℃下浸入LBE中。LBE中的氧饱和度 (Co) 通过下式计算[11]:

式中,T为LBE的温度,(K)。当温度为400 ℃时,Co为1.41×10-4% (质量分数)。实验分为静态与动态两部分,静态部分将试样放入腐蚀装置中,在400 ℃的静态LBE中暴露1000 h,试样标记为H1-0;动态部分将试样依次放在试样盘的不同位置,使试样在400 ℃相对流速分别为0.92、1.27、1.61和2.01 m/s的液态LBE中暴露1000 h,试样分别标记为H1-1、H1-2、H1-3、H1-4。同一相对流速均放置3个平行试样。

腐蚀实验结束后,从试样中切下两部分,一部分对试样表面进行检测,这些样品在室温下采用体积比为1∶1∶1的CH3COOH、H2O2、C2H5OH的混合溶液浸泡清洗,去除粘附的Pb-Bi[5];另一部分用于检测横截面,这部分试样不经清洗直接嵌入环氧树脂中,用砂纸打磨后,再进行机械抛光。

分别用FEI NovaNano450型扫描电镜 (SEM) 及其配备的能谱仪 (EDS) 和D8 ADVANCE X射线衍射仪 (XRD) 对腐蚀试样的表面和截面微观形貌、元素组成及分布和表面物相进行观察与分析。

2 结果与分析

2.1 腐蚀试样表面分析

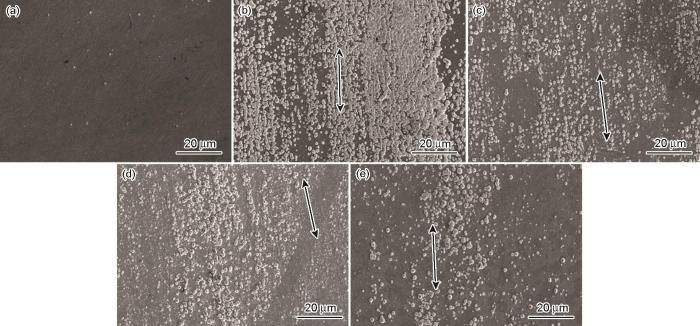

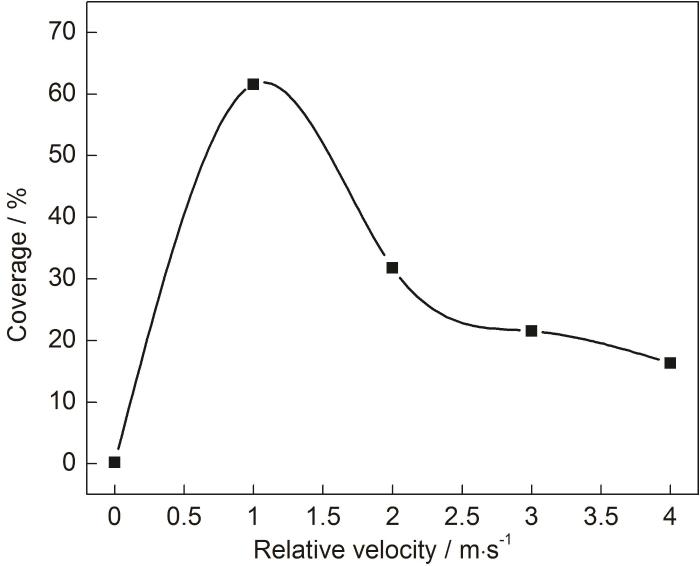

图4为不同相对流速下腐蚀1000 h后试样表面的SEM像。图4a~e分别对应试样H1-0、H1-1、H1-2、H1-3与H1-4,不同相对流速下的腐蚀试样表面均出现了球状化合物。图4a试样表面有极少量化合物;图4b~e覆盖在试样表面的化合物较多,且分布具有方向性。在同一相对流速的试样表面选择5个区域,利用ImageJ软件计算出金属基体表面化合物覆盖率并取其均值,不同相对流速下试样表面的覆盖率如图5所示。化合物的覆盖率随相对流速的增加先增大后减小,在相对流速为0.92 m/s时达到最大,覆盖率为61.59%。

图4 不同相对流速下腐蚀1000 h试样表面SEM像

图5 不同相对流速下试样表面化合物覆盖率

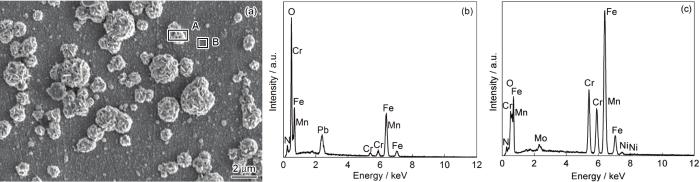

为确定腐蚀试样表面球状化合物的物相,对图4e局部区域放大观察,结果如图6a所示。分别对图6a中A、B两点进行EDS分析,结果如图6b和c所示。

图6 试样H1-4腐蚀表面SEM像和EDS元素分析

图6a点A处为试样在LBE中腐蚀1000 h后表面出现的球状化合物,主要元素为Fe和O,除此之外还有少部分Pb、Cr、N和Mn;点B处为腐蚀后的试样基体,主要元素为Fe、Cr、Mn。

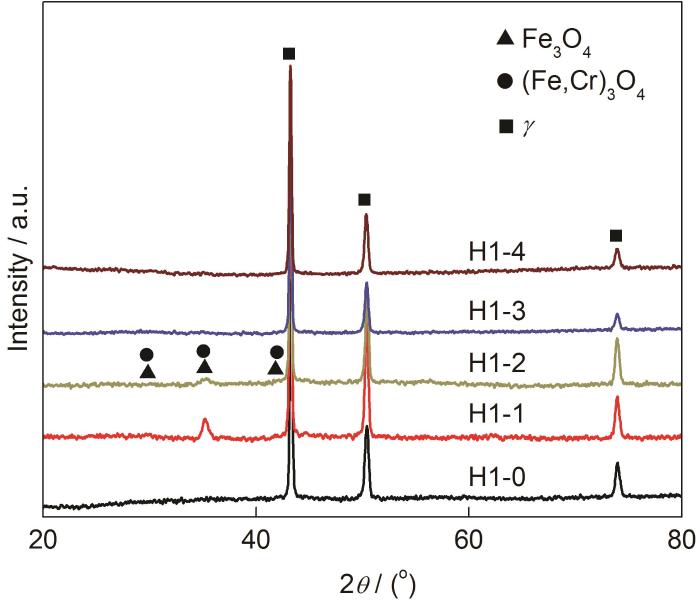

图7为不同相对流速下腐蚀试样表面XRD谱。XRD衍射峰的强度与物相的含量有一定关系,试样H1-1、H1-2表面氧化物含量较多,XRD图谱出现了Fe3O4和 (Fe,Cr)3O4衍射峰,而试样H1-0、H1-3、H1-4表面氧化物含量较少,仅检测出基体相。

图7 不同相对流速下试样腐蚀表面的XRD谱

2.2 腐蚀截面分析

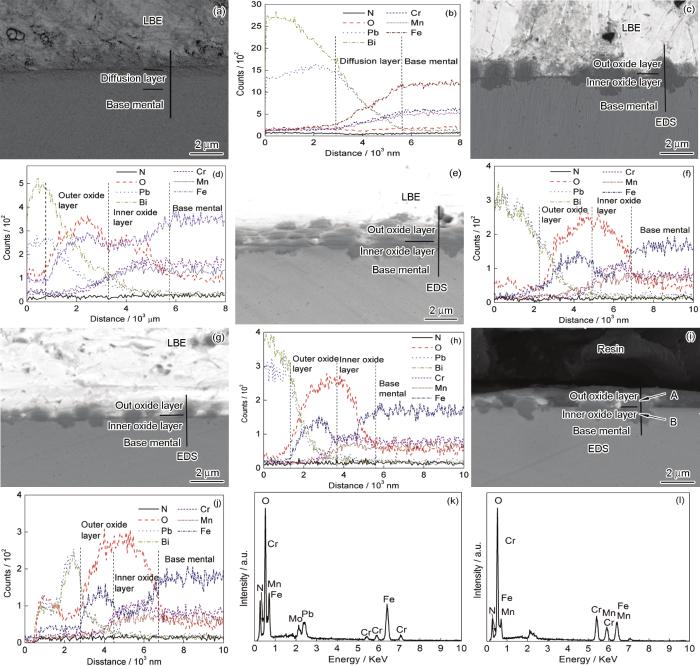

图8为不同相对流速下腐蚀1000 h后试样截面SEM图以及对应的EDS线扫描结果。图8a中试样基体与LBE交界处相对平坦,未出现明显腐蚀现象,与图4a结果一致。图8b为试样H1-0截面EDS线扫描结果。可见,从基体/LBE界面到基体方向出现了元素扩散层,主要表现为基体中的Fe、Cr、Mn向液态LBE中扩散,液态LBE中的Pb、Bi向金属基体渗透。文献[12]中提出,由于不锈钢表面钝化膜的存在,能在一定程度上阻碍基体元素扩散溶解以及Pb、Bi的渗透,延长试样氧化所需的孕育期,但由于钝化膜较薄,EDS也难以看出,因此起到的延缓作用有限。

图8 不同相对流速下腐蚀截面SEM像和EDS图

图8c、e、g、i中试样基体与铅铋合金交界处均出现颗粒状腐蚀物,且腐蚀产物颗粒一部分暴露在金属基体表面,一部分镶嵌在基体中,两部分相对于原始界面呈近似对称分布。图8d、f、h、j为试样界面腐蚀产物颗粒EDS线处元素扫描结果,根据元素含量的变化趋势可以看到,不同相对流速下试样界面处的腐蚀产物均具有明显的双层结构,双层结构以原始界面为分界线分为内外两层,外层富Fe、O,还有少量的Pb、Bi,内层由Fe、O、Cr、Mn组成。根据O、Pb、Bi、Fe、Cr等元素含量的变化,将试样H1-4截面腐蚀产物分为A、B两个区域,如图8i所示,并对每个区域进行EDS点分析,结果如图8k和l所示。通过EDS分析可见,形成于原始界面LBE一侧的外氧化层区域 (A区域),主要含有Fe和O;形成于原始界面基体一侧的内氧化层区域 (B区域),主要含有Fe、Cr、O,结合表面和XRD分析结果,可知外氧化层A区域Fe3O4,内氧化层中Cr含量略高于基体,而XRD图谱中并未出现Cr氧化物的衍射峰,据文献[13]可知,Cr是以合金元素的形式固溶在Fe3O4中形成Fe-Cr尖晶石晶体,故内氧化层B区域为尖晶石结构的 (Fe,Cr)3O4。随着相对流速的增大,内外氧化层中O、Cr含量不断增加,Fe含量不断降低,这是由于流速的增加导致界面处介质中合金元素浓度降低,化学势增大,传质效率提高,加速Cr、Fe向外扩散,O向内渗透,Cr在尖晶石中的扩散系数与Fe相比小三个数量级,因此Fe可以穿过尖晶石层与O反应,而Cr在尖晶石层富集[14]。另外根据内外层中Pb、Bi含量的变化,可以发现在外氧化层中含有一定量的Pb、Bi,这是由于外层Fe3O4疏松多孔,难以阻止Pb、Bi、O的渗透;而内氧化层是固溶形成的Fe-Cr尖晶石晶体,Cr原子半径比Fe原子小,固溶形成的Fe-Cr尖晶石点阵常数小于Fe3O4,能够更有效地阻止Pb、Bi的渗透,尤其是当相对流速增大时,传质过程加快,尖晶石中的Cr含量升高,对阻碍Pb、Bi元素渗透作用更加明显。

3 腐蚀机理分析

根据不同相对流速下腐蚀试样表面和截面的分析,试样表面的腐蚀与试样所处的状态有关。试样H1-0表面氧化物数量极少,原因是当试样处于静止状态且温度不高时 (≤400 ℃),不锈钢表面致密的氧化层能有效防止金属氧化[15];由于金属表面的氧化膜较薄,仅有1~10 nm,因此当试样处于流动的LBE中时,金属表面致密的氧化层遭到冲刷破坏,此时金属的腐蚀由氧化和溶解共同控制[16]。当相对流速较小 (0.92 m/s) 时,试样H1-1表面氧化物覆盖率最高,原因是浸润在LBE中的试样在化学势的驱动下,试样表层的Fe、Cr、Mn扩散溶解进入LBE中,同时LBE中的Pb、Bi、O向试样表层渗透,而此时由于相对流速较小,质量传输效率较低,基体LBE界面处合金元素浓度达到饱和或平衡的状态,大量氧化物在试样表面形核,由于Fe、Cr氧化物的标准生成自由能不同,在元素扩散过程中,Cr优先与O结合生成自由能较低的Cr氧化物,而Cr氧化物稳定性较差,很快与Fe反应生成 (Fe,Cr)3O4形成初始氧化层,随着腐蚀的进行,基体中的Fe穿过含Cr氧化物层与液态LBE中的O结合形成Fe3O4,形成外氧化层,初始氧化物层转变为内氧化层[17]。而初始氧化物的存在为周围基体元素的扩散以及O的渗透提供快捷通道,由于Cr、Fe在尖晶石晶体中扩散系数不同,内外氧化层以球状的方式向四周生长。当流速增大时,试样表面的氧化物随相对流速的增加逐渐减少,且从试样截面氧化物处线扫描结果可以发现,内氧化层中的Fe浓度随相对流速的增加不断下降,Cr浓度不断增加 (如图8f、h、j所示),这是由于流速的增加使得质量迁移速率增加[18],溶解于LBE中的合金元素很快被带走,导致试样周围LBE中合金元素浓度较低,化学势增大,合金元素的扩散速度加快,金属的腐蚀逐渐由以氧化腐蚀为主转变为以溶解腐蚀为主[8]。腐蚀试样表面氧化物分布具有方向性,且方向与机械抛光留下的划痕以及LBE流向相同,原因在于划痕的存在增大了反应表面积,导致划痕处的界面能升高,氧化物在划痕处优先生长[19]。

4 结论

(1) 高氮奥氏体不锈钢H1在不同相对流速下腐蚀1000 h后,静态试样表面原始氧化膜能够有效阻止合金元素溶解,试样未出现明显的氧化现象;动态试样,由于液态LBE的冲刷作用,试样表面原始氧化膜遭到破坏,试样的氧化和溶解同时进行。

(2) 随着相对流速从0增至0.92 m/s,试样表面氧化物增多,原因是初始氧化层的破坏导致表层以下的合金发生扩散氧化,试样主要发生氧化腐蚀;相对流速从0.92增加到2.01 m/s,试样表面氧化物随流速的增加逐渐减少,这是由于较大的相对流速将扩散至表面的合金元素及时带走,腐蚀逐渐由氧化腐蚀转变为溶解腐蚀。

(3) 氧化腐蚀产物为具有双层结构的氧化物颗粒,外层为疏松多孔的Fe3O4,内层为尖晶石结构的 (Fe,Cr)3O4。

参考文献

1 Kurata Y, Futakawa M, Saito S. Corrosion behavior of steels in liquid lead bismuth with low oxygen concentrations [J]. J. Nucl. Mater., 2008, 373: 164

2 Zhang J, Li N, Chen Y T, et al. Corrosion behaviors of US steels in flowing lead bismuth eutectic (LBE) [J]. J. Nucl. Mater., 2005, 336: 1

3 Wu Y C, Huang Q Y, Bai Q Y, et al. Preliminary experimental study on the corrosion of structural steels in liquid lead bismuth loop [J]. Chin. J. Nucl. Sci. Eng., 2010, 30: 238

3 吴宜灿, 黄群英, 柏云清等. 液态铅铋回路设计研制与材料腐蚀实验初步研究 [J]. 核科学与工程, 2010, 30: 238

4 Aiello A, Azzati M, Benamati G, et al. Corrosion behaviour of stainless steels in flowing LBE at low and high oxygen concentration [J]. J. Nucl. Mater., 2004, 335: 169

5 Sapundjiev D, Van Dyck S, Bogaerts W. Liquid metal corrosion of T91 and A316L materials in Pb-Bi eutectic at temperatures 400-600℃ [J]. Corros. Sci., 2006, 48: 577

6 Yamaki E, Ginestar K, Martinelli L. Dissolution mechanism of 316L in lead-bismuth eutectic at 500 ℃ [J]. Corros. Sci., 2011, 53: 3075

7 Koury D, Johnson A L, Ho T, et al. Analysis of bi-layer oxide on austenitic stainless steel, 316L, exposed to lead-bismuth eutectic (LBE) by x-ray photoelectron spectroscopy (XPS) [J]. J. Nucl. Mater., 2013, 440: 28

8 Wang Z H, Chen H. Flowing liquid metal corrosion of structural steels in the Pb-Bi eutectic [J]. Adv. Mat. Res., 2012, 581: 1040

9 Zhang J S, Li N. Review of the studies on fundamental issues in LBE corrosion [J]. J. Nucl. Mater., 2008, 373: 351

10 Shi F, Cui W F, Wang L J, et al. Advance in the research of high-nitrogen austenitic stainless steels [J]. Shanghai Met., 2006, 28(5): 45

10 石锋, 崔文芳, 王立军等. 高氮奥氏体不锈钢研究进展 [J]. 上海金属. 2006, 28(5): 45

11 Martinelli L, Balbaud-Célérier F, Terlain A, et al. Oxidation mechanism of Fe-9Cr-1Mo steel by liquid Pb-Bi eutectic alloy (part Ⅲ) [J]. Corros. Sci., 2008, 50: 2549

12 Chakraborty P, Singh V, Bysakh S, et al. Short-term corrosion behavior of indian RAFM steel in liquid Pb-Li: Corrosion mechanism and effect of alloying elements [J]. J. Nucl. Mater., 2019, 520: 208

13 Li M Y, Zhang Z Z, Chen L L, et al. Study on corrosion products of T91 and 316L steels in oxygen controlled LBE for 600 hrs [J]. Nucl. Sci. Eng., 2018, 38: 784

13 李明杨, 张志忠, 陈刘利等. T91和316L钢在氧控铅铋中600小时后腐蚀产物分析 [J]. 核科学与工程, 2018, 38: 784

14 Luo M, Lei Y C, Chen G, et al. Effect of flow rate on corrosion behavior of 316L stainless steel welding seam in liquid lead bismuth [J]. Trans. China Weld. Inst., 2019, 40(3): 65

14 罗梦, 雷玉成, 陈钢等. 相对流速对316L钢焊缝在液态铅铋合金中腐蚀行为的影响 [J]. 焊接学报, 2019, 40(3): 65

15 Xie B, Hu R, Weng K P. Study of surficial corrosion of 304L stainless steel in liquid LiPb alloy [J]. Sichuan. Chem. Ind., 2009, 12(1): 30

15 谢波, 胡睿, 翁葵平. 304L不锈钢在液态锂铅合金中的表面腐蚀研究 [J]. 四川化工, 2009, 12(1): 30

16 Kamachi M U, Baldev R. Translated by Li J, Huang Y H. High Nitrogen Steels and Stainless Steels-manufacturing, Properties and Applications [M]. Beijing: Chemical Industry Press, 2006: 110

16 卡曼奇·曼德里U, 贝德威R著, 李晶, 黄运华译. 高氮钢和不锈钢-生产、性能与应用 [M]. 北京: 化学工业出版社, 2006: 110

17 Tsisar V, Schroer C, Wedemeyer O, et al. Corrosion behaovior of austenitic 1.4970, 316L and 1.4571 in flowing LBE at 450 and 550 with 10-7mass% dissolved oxygen [J]. J. Nucl. Mater., 2014, 454: 332

18 Ju N, Lei Y C, Chen G, et al. Corrosion behavior of stainless steel 410 in flowing lead-bismuth eutectic alloy at 550 ℃ [J]. Mater. Rep., 2019, 33: 3489

18 鞠娜, 雷玉成, 陈钢等. 410不锈钢在550 ℃流动的铅铋共晶合金中的腐蚀行为 [J]. 材料导报, 2019, 33: 3489

19 Zhang Z M, Wang J Q. Effects of surface condition on corrosion and stress corrosion cracking of alloy 690TT [J]. J. Chin. Soc. Corros. Prot., 2011, 31: 441

19 张志明, 王俭秋. 表面状态对690TT合金腐蚀及应力腐蚀行为的影响 [J]. 中国腐蚀与防护学报, 2011, 31: 441

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 高氮奥氏体不锈钢, 铅铋共晶合金(LBE), 相对流速, 元素扩散, 氧化腐蚀

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414