超级13Cr类马氏体不锈钢是广泛应用于石油管材的一类耐蚀合金,具有强度高,韧性好,抗CO 2腐蚀性能优异的特点[ 1,2,3,4 ]。但是,由于油气开采过程中介质流体的快速冲刷作用[ 5 ],使得超级的13Cr不锈钢有发生冲刷腐蚀并发展为局部腐蚀的潜在风险[ 6 ]。提高钢抗冲刷腐蚀性能的途径之一就是提高表面硬度[ 7,8 ],其中激光表面熔凝(LSM)处理是一类重要的表面硬化方法,其原理是利用激光熔凝产生的熔融和快速凝固过程使表层晶粒细化且不经历回火,以提高钢的表面硬度[ 9,10,11 ],从而提高抗冲蚀能力。同时,也有研究报道激光表面熔凝能提高不锈钢[ 12,13 ]和镁合金[ 14 ]的耐蚀性能。但正确思考的是,对于工程应用的石油管材而言,通常采用迂回式激光熔凝工艺处理整个表面。可见,每一道激光熔凝区都会对上一道(甚至是前几道)的熔凝组织产生热影响[ 15 ]。在这种情形下,激光表面熔凝不锈钢的力学和耐腐蚀性能究竟如何,熔凝组织中不同部位的性能有何差异,仍缺乏过多系统深度的研究。

本研究采用激光表面熔凝工艺在超级13Cr不锈钢表面获得熔凝组织,并分析了微观组织结构,微观硬度和腐蚀性能,改变了激光熔凝处理对超级13Cr不锈钢硬度和腐蚀性能的影响规律,但未发现激光熔凝工艺对硬度和腐蚀行为的作用机理,初步为不锈钢表面激光处理技术的发展提供理论参考。

1实验方法

本研究所使用的材料为超级13Cr马氏体不锈钢,化学分数(质量分数,%)为:C 0.027,Cr 12.87,Ni 5.32,Mo 2.20,Si 0.18,Mn0.47,P 0.022,S 0.004,Fe余量。激光表面熔凝薄片的尺寸为40 mm×10 mm×3 mm,采用200 W的激光功率,5 mm / s的扫描速率进行迂回式扫描(即在表面进行激光束入射扫描,直至铺满整个微米表面),搭接重组50%,使熔凝组织铺满一块的上表面(40 mm×10 mm),激光扫描完毕后迅速用水淬灭至室温,并用酒精清洗吹干。

微观组织观察时,采用1 g FeCl 3 +10 mL HCl + 120 mL H 2 O解决方案进行刻蚀。采用Zeiss Sirion 200型光学显微镜显微镜薄片的金相组织。采用HXD-1000TMC / LCD型微小硬度仪测试样品的硬度,测试力为1.96 N,保载时间30 s。在6%(质量分数)FeCl 3溶液中浸渍试样24 h,使用Tescan Vega3型扫描电镜(SEM)分析样品的腐蚀形貌。使用Bruker D2 Phaser型X射线衍射仪(XRD)进行成分分析,采用Cu靶,扫描速率为10°/ min,逐步偏移0.02°,工作电压40 kV,电流30 mA。

电化学测试的工作电极使用铜导线连接,非工作面用环氧树脂密封,实验前用SiC砂纸将薄片逐级打磨至2000#,清洗吹干后待用。实验介质为3.5%(质量分数)NaCl溶液,使用高纯氩气除氧,实验温度为20℃。电化学实验在CS370电化学工作站上进行,辅助电极为大面积Pt网,参比电极为饱和甘汞电极(SCE)。化学实验开始后记录开路电位0.5小时,电化学阻抗测试的扰动电位为±10毫伏,频率范围10 5?10 -2赫兹,动电位极化实验的扫描速率为1毫伏/秒。扫描微区电化学分析在普林斯顿VersaScan扫描微区电化学工作站上进行,配置两台VersaSTAT双恒电位仪,采用250μm的钨棒作为扫描探针,测试中探针尖端与表面之间的距离保持约300微米。

2结果与讨论

2.1微观组织分析

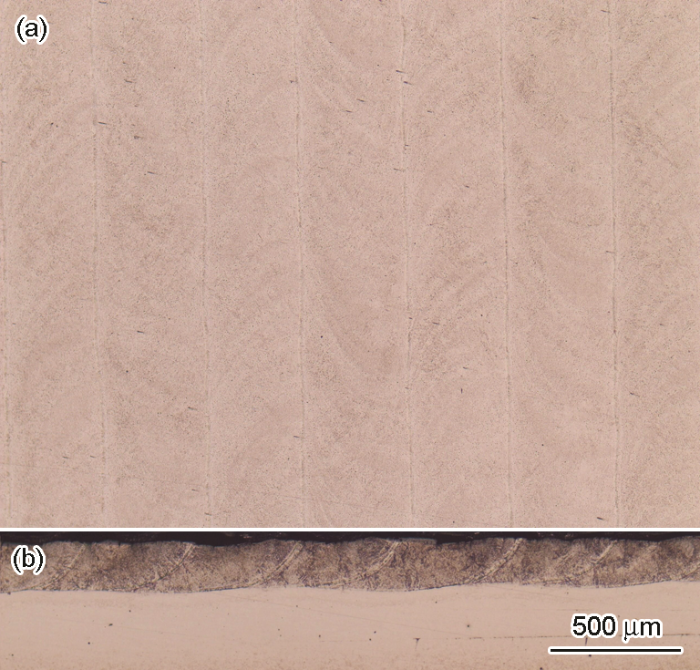

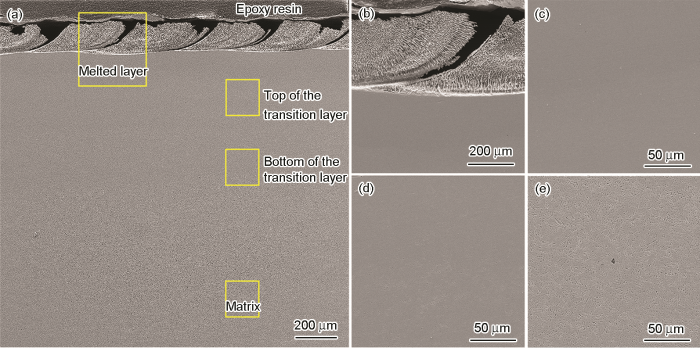

经激光表面熔凝(LSM)后处理的试样横截面形貌如图产品1所示。由图产品1一可知,沿厚度方向的组织可分为3个区域,包括LSM层,过渡层和未受影响的基体,分别对应图1 b?d中的微观形貌。LSM层的厚度大约200μm,每道之间的搭接率(即激光熔池覆盖上一道熔池的宽度占比)约为50%,焊道之间的界面处主要为指向曲率中心的较大粗大的柱状晶,靠近熔池心部则为细小的枝晶。在同一金相腐蚀条件下,过渡层腐蚀轻微,在过渡层底部为马氏体组织,如图1 ?所示。图1 d中的母材为典型的马氏体组织。

图1 激光表面熔化的超级13Cr不锈钢的横截面显微组织(a),表面熔化层(b),过渡层(c)和钢基质(d)的放大图

LSM后处理的试样上表面形貌如图产品2一个所示。可以看出,搭接后每道熔池的宽度约为400微米,激光束迂回式扫描使得相邻焊道的枝晶生长方向不同。从图2 b的横截面图也能看到,上表面的焊道界面位于上一道熔池的中心位置,LSM处理后组织不同部位的硬度和腐蚀性能可能存在差异。因此,本研究将详细讨论沿厚度方向的LSM层,过渡层和基体的微观硬度和耐腐蚀性能,并比较LSM层不同部位的硬度和耐蚀性能差异。

图2 激光熔融层的顶面(a)和截面(b)形态

2.2微观硬度分析

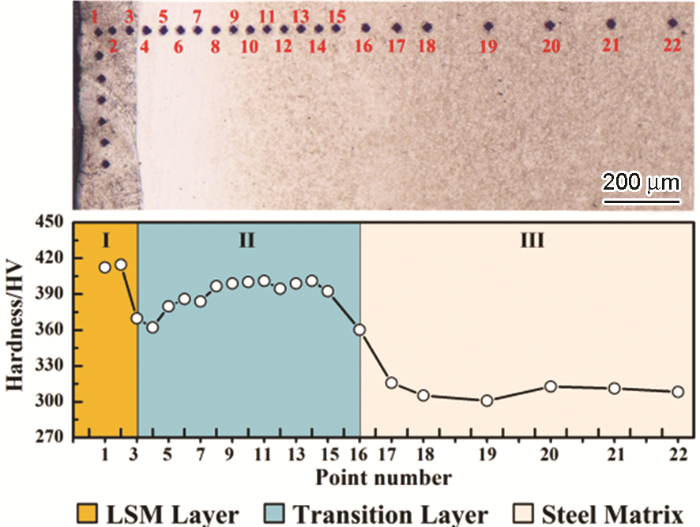

图3是LSM截面直径表面微观硬度的分析部位和硬度曲线,其中区域I,II,III分别对应LSM层,过渡层,基体。基体的微小硬度尺寸为300?315 HV,符合超级13Cr与之呈显着着对比的是,LSM层硬度约达410 HV,说明经LSM处理后,超级13Cr不锈钢表面获得了厚200μm,硬度高出基体约25%的,在LSM层和基体之间产生的宽约600μm的过渡层,其硬度靠近LSM层附近的厚度(360 HV),向基体方向逐渐升高至390?400 HV并保持基本稳定。

图3 表面的微小硬度分析部位和硬度曲线

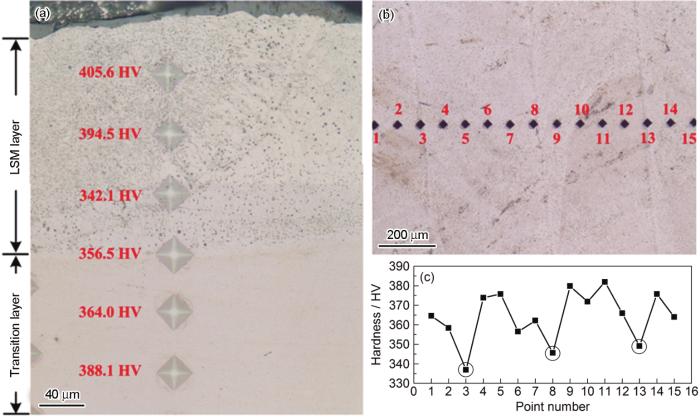

对图4 a所示的交叉面LSM层-过渡层顶部和图4 b所示的一部分。上表面进行微小硬度分析可以研磨,焊道界面处熔凝组织的硬度降低,微小硬度大约340 HV。近似可见,LSM处理可以显着提高超级13Cr不锈钢表层组织的硬度,但是在LSM层的高硬度是由于激光熔凝具有很快的冷却速率,快速凝固的焊接道心部组织十分细小,从而获得很高的硬度。焊道界面处硬度的降低应归因于界面处粗大的柱状晶组织以及熔凝对上一道熔池附近组织的回火软化作用。

图4 激光熔融层(a),顶面上的测试点(b)和顶面的硬度图(c)在不同位置的测试显微硬度值

2.3耐腐蚀性能指标

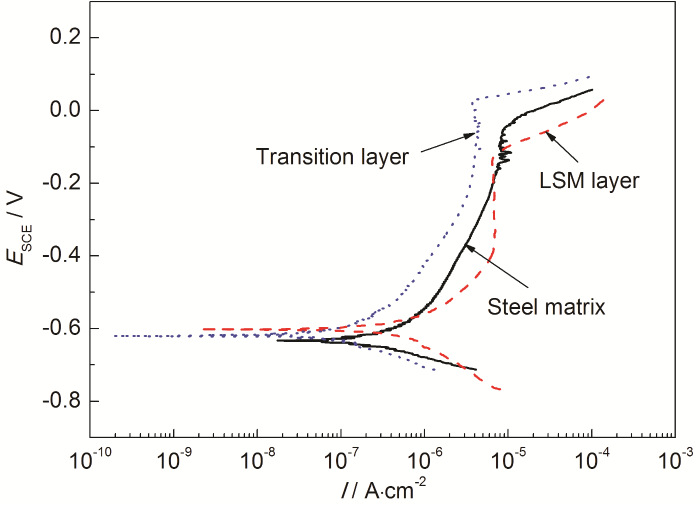

采用动电位极化对比超级的13Cr不锈钢的LSM层,过渡层,基体在3.5%的NaCl溶液中的电化学腐蚀行为,如查询查询结果图产品5所示,其中过渡层试样的取样位置为过渡层顶部。与超级13Cr基体比例,经LSM处理尺寸的开路电位略有升高,但钝化区变窄,维交叉电流密度增大,点蚀电位负移约90 mV。 LSM层的耐腐蚀性能与基体比例略有降低。然而与基体和LSM层划分,过渡层的透明化区最宽,维短路电流密度最小,且点蚀电位相对基体正移约70 mV,说明过渡层的耐腐蚀性能自由基基体和LSM层的。

图5 超级13Cr不锈钢在3.5%NaCl溶液中的动电位极性曲线

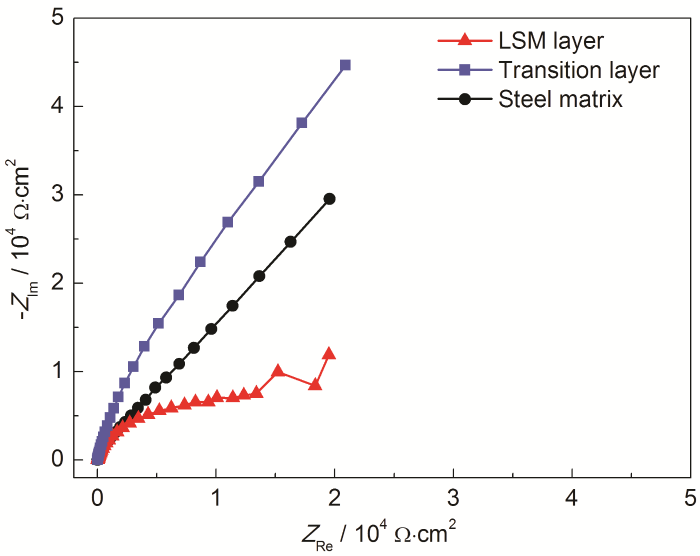

图6为LSM层,过渡层,基体碎片在3.5%NaCl溶液中的电化学探针-Nyquist图。由容抗弧的截面对比可知,3种片断的耐腐蚀性能顺序为过渡层>基体>对于LSM层片段,其奈奎斯特图在替换区出现了一个时间常数,认为为沃堡系数,说明最小化膜在局部位置产生了扩散控制的腐蚀过程。结合图2 a和4b,可以认为这些局部薄弱互连可能与焊道界面有关。

图6 超级13Cr不锈钢在3.5%NaCl溶液中的EIS曲线

作为对腐蚀电化学分析手段的重要补充,采用6%的FeCl 3水溶液进行腐蚀浸泡实验,对比分析LSM层的焊道界面,焊道内部,过渡层以及基体的耐蚀性能,如查询查询结果图产品7所示。由图产品7一个的总体形貌可以看出,LSM层的腐蚀最为严重,而且呈现沿焊道界面处优先腐蚀的特征。一对处焊道界面进行放大产品观察见图产品7湾焊道界面处的较弱耐腐蚀性能与图6中对沃伯格阻抗产生原因的分析相吻合。图7 C??分别为过渡层顶部,过渡层底部,基体腐蚀后的形貌,其中过渡层顶部几乎没有被腐蚀,腐蚀渗透实验表明,LSM处理后超级13Cr不锈钢各区域的耐腐蚀性能顺序为:过渡层>基体> LSM层,这与腐蚀电化学测试得到的规律一致。

图7 超级13Cr钢在6%FeCl 3溶液中浸泡24 h 后的截面SEM图(a),熔化层(b)的放大图,过渡层(c)的顶部,过渡层的底部(d)和矩阵(f)

2.4微区电化学与物相分析

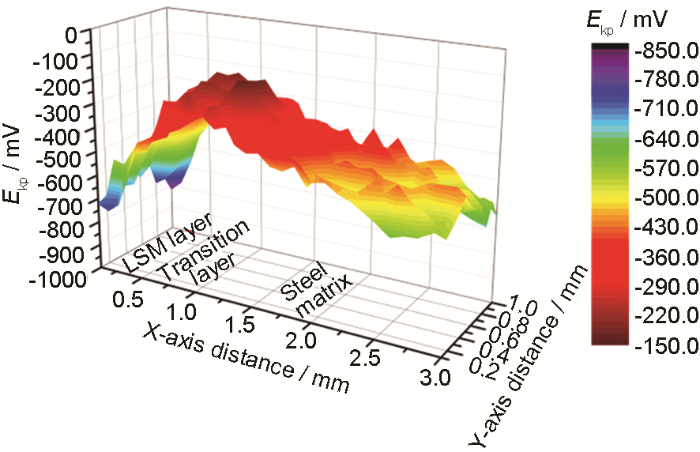

图8为LSM薄片的扫描Kelvin探针(SKP)微区分析结果。可以研磨,由LSM层→过渡层→基体,Kelvin电位先升高后降低。LSM层的Kelvin电位最负,从而-700毫伏;过渡层开尔文电位最正,最高处约为-150毫伏;基体的开尔文电位介于LSM层和过渡层之间根据前期的研究结果[ 16,17,18 ],开尔文电位的高低与金属耐腐蚀能力的高低呈正相关关系,高的开尔文电位反映出该部位可能具有更厚的钝化膜从而具有更高的抵御氯-攻击的能力,或者该部位的电化学腐蚀反应阻力更强。基于此,可由开尔文电位推断不同区域的耐腐蚀能力顺序为:过渡层>基体> LSM层,这一规律与图5,6,7中对各区域耐腐蚀性能的电化学,浸泡腐蚀分析结果一致。

图8 超级13Cr不锈钢经LSM处理后各区域的SKP微区电化学分析结果

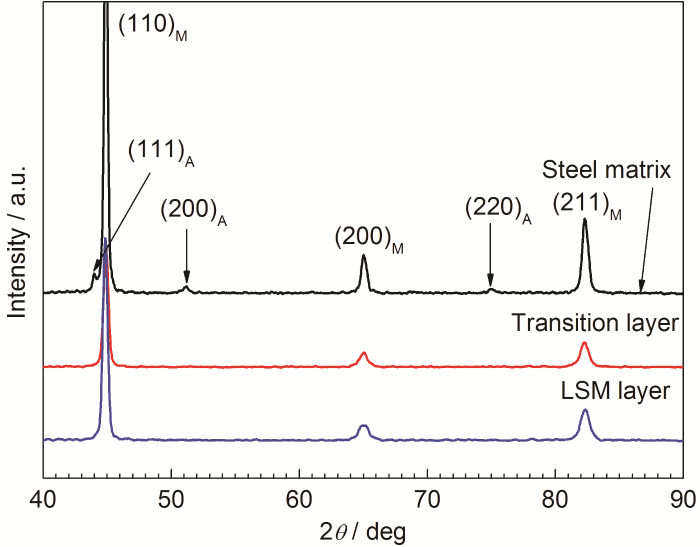

为了探究经过LSM处理后各微区耐腐蚀性能产生差异的机理,对超级的13Cr各区域的物相结构进行XRD分析,如查询查询结果图产品9所示,其中图产品9一??分别对应LSM层,过渡层和基体。激光熔凝使得超级的13Cr不锈钢表层发生了液固相变,形成典型的凝固组织,快速凝固作用下组织呈马氏体结构,见图产品9。焊道界面处之所以成为腐蚀最为敏感的超级13Cr不锈钢属于马氏体不锈钢,其母体的部位,是因为这些部位的凝固组织更为粗大,柱状晶之间的元素偏析可能更加显着,因此不锈钢在这些区域的耐蚀性降低更为明显。材基体在生产过程中一般应进行二次回火处理,故其组织为马氏体(M)+少量逆变奥氏体(A)的复相组织特征。本课题组先期的研究[ 4 ]已证实,该复相组织具有较好的耐腐蚀性能。激光熔凝使得过渡层在热的作用下发生固态相变。图9结果表明,过渡层为马氏体组织,因此 测激光熔凝过程中过渡层受热发生奥氏体化然后又快速冷却,类似淬火处理,获得单相马氏体组织。本课题组前期的研究[ 4 ]证实,由于淬火态的超级的13Cr不锈钢单相马氏体组织中无第二相析出,其耐腐蚀性能转变马氏体+逆变奥氏体复相组织的,由此过渡层呈现极为优异的耐腐蚀性能。

图9 超级13Cr不锈钢经LSM处理后各区域的XRD谱分析结果

3结论

(1)超级13Cr不锈钢表面获得的厚度为200μm的激光熔凝层,熔凝层与不锈钢基体之间存在厚度约600μm的过渡层。

(2)熔凝层的硬度为410 HV,过渡层硬度为360?400 HV,基体的硬度为300?315 HV。激光熔凝处理使超级13Cr不锈钢的表面硬度提高约25%。

(3)超级13Cr不锈钢激光熔凝层与过渡层插入马氏体组织,不锈钢基体为马氏体+奥氏体的复相组织。各层的耐蚀性顺序为:过渡层>基体>熔凝层,熔凝层的焊道界面处对局部腐蚀较敏感。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414