摘要:

纳米结构稀土硅酸盐涂层被认为是未来新型环境障涂层的发展方向,其中 Yb2 SiO5 由于与中间层莫来石的热物性能匹配良好、优异的抗水氧腐蚀能力成为非常有发展前景的环境障涂层面层候选材料。 从材料制备的角度出发, 探索纳米结构 Yb2 SiO5 喂料制备工艺并对喂料进行物相、组织结构和性能表征。 采用喷雾造粒加固相烧结的方法制备了纳米结构 Yb2 SiO5 喷涂粉体喂料,探索了制备高纯度 Yb2 SiO5 的固相烧结工艺,后续通过等离子处理改善粉体喂料的喷涂性能。 借助 X 射线衍射仪研究了粉体喂料的物相,采用扫描电镜、透射电镜研究了粉体喂料的形貌与微观结构。 结果显示,固相烧结工艺采用在 1500 ℃下保温 4 h,再将得到的粉体喂料等离子处理可得到高纯度的 Yb2 SiO5 喷涂粉体喂料,等离子处理之后的喂料为纳米结构,喂料粒度分布均符合等离子喷涂要求,喂料具有良好的流动性和致密性。

关键词: 喷雾干燥 等离子喷涂 Yb2 SiO5 喂料

0 引言

如今,随着我国现代航空工业的发展,对航空发动机的要求越来越高,即航空发动机的推重比、进口温度要求也越来越高。采用传统镍基高温合金材料的发动机的耐高温性能与结构效率低,很难适应新一代高推重比发动机的要求[1]。与高温合金相比,硅基结构陶瓷具有耐高温、低密度、高强度、韧性好以及抗蠕变等优良特性等优点,是高推重比航空发动机热端部件的理想材料[2]。而硅基结构陶瓷在发动机工作环境下,表面生成的SiO2 保护层和水蒸气发生反应生成易剥落的Si(OH)4,导致材料性能的迅速下降[3]。所以陶瓷材料最需要的是一层耐水氧腐蚀、耐熔盐等腐蚀的环境障涂层( Environmental barrier coating, EBC)。目前,环境障涂层研究最多的是美国NASA,他们将研究的环境障涂层分为了六代,事实上准确来说是三代,其余方法是在第三代基础上进行改良[4]。

第一代环境障涂层主要是指在SiC、Si3N4 等结构陶瓷表面用等离子喷涂的方法沉积的莫来石涂层[5]。但是莫来石喷涂中产生的亚稳态相在使用过程中导致涂层开裂及分层现象的产生[6]。针对这一问题,NASA的研究小组改进了等离子喷涂工艺在涂层的沉积过程中避免了相转变过程的产生[7]。后续NASA Glenn中心的研究小组通过在莫来石涂层表面制备YSZ层,形成莫来石+YSZ多层涂层以提高其抗水氧腐蚀性能[8]。但是由于YSZ的CTE(热膨胀系数)较高(比莫来石和SiC高两倍左右),涂层在热循环过程中产生微裂纹,水蒸气渗入到涂层内部与莫来石涂层发生反应,造成涂层失效[9]。

第二代环境障涂层是指在第一代环境障涂层基础上进行结构改良形成的包括硅基底涂层、莫来石(或莫来石+BSAS) 中间层、BSAS面层共同组成的拥有多层结构的涂层体系,该涂层体系具有在工作环境中更好的热稳定性,热膨胀系数和弹性模量较低,与莫来石匹配性好,能够在一定程度上降低涂层内部应力[10-11]。目前BSAS涂层体系已有一定的应用,但是高温稳定性较差、高温高速燃烧条件下极易挥发是BSAS涂层体系存在的主要问题[12]。除此之外,在1200℃以上的工作环境,BSAS会与莫来石中的SiO2 发生反应生成低熔点的(约为1300℃)玻璃相,玻璃相的存在使得工作温度高于1300℃时,使涂层结合力降低, 涂层内应力增加,导致涂层失效[11-12]。

由于第二代环境障涂层存在种种不足, NASA在后来的研究中致力于找到一种新的涂层面层以取代BSAS,这就要求新的面层材料需要在1500℃时具有较好的热稳定性,并且与莫来石或者莫来石+BSAS中间层具有良好的化学稳定性和机械稳定性[13]。图1为新一代EBC的发展要求。美国NANS研究中心的Lee等[14] 的研究发现,与第二代环境障涂层相比,稀土硅酸盐可以进一步提高环境障涂层的使用温度,稀土硅酸盐材料取代第二代环境障涂层形成了新的研究热点。在稀土硅酸盐材料中,尤其是Y和Yb的单双硅酸盐具有低热膨胀系数、优异的高温稳定性和化学稳定性、良好的耐水蒸气腐蚀性,因此可设计为硅基陶瓷复合材料的环境障涂层材料[15-18]。随着研究的深入,第三代环境障涂层系统形成了由Si粘结层、莫来石中间层和稀土硅酸盐表层组成的结构[19]。

关于硅酸镱的研究早先的工作主要集中在单相的制备,温海明等[20]采用用溶胶凝胶法制备微米结构单相Yb2 SiO5 粉体;陈艳霞等[21]将SiO2 凝胶粉末与Yb2O3 粉末均匀混合通过固相反应合成了微米结构Yb2 Si2O7 单相粉并说明Yb2 Si2O7 的固相合成与是分步进行的; 雍翔等[22]研究了熔盐法制备硅酸镱粉体的优势,比较了溶胶凝胶法和熔盐法制备硅酸镱粉体的热导率。随着纳米材料科学与技术的发展,由于纳米材料具有一些独特效应而表现出独特的性能,因此纳米结构材料的研究与制备成为热点之一。本研究在第三代环境障涂层的基础上,关注硅酸镱面层性能,制备了可用于等离子喷涂的纳米结构Yb2 SiO5 喂料,为稀土硅酸盐涂层在航空发动机上的应用提供试验和理论依据。

图1 新一代EBC的发展要求[13]

Fig.1 Development requirements of new generation EBC

1 试验

1.1 原材料准备与检测

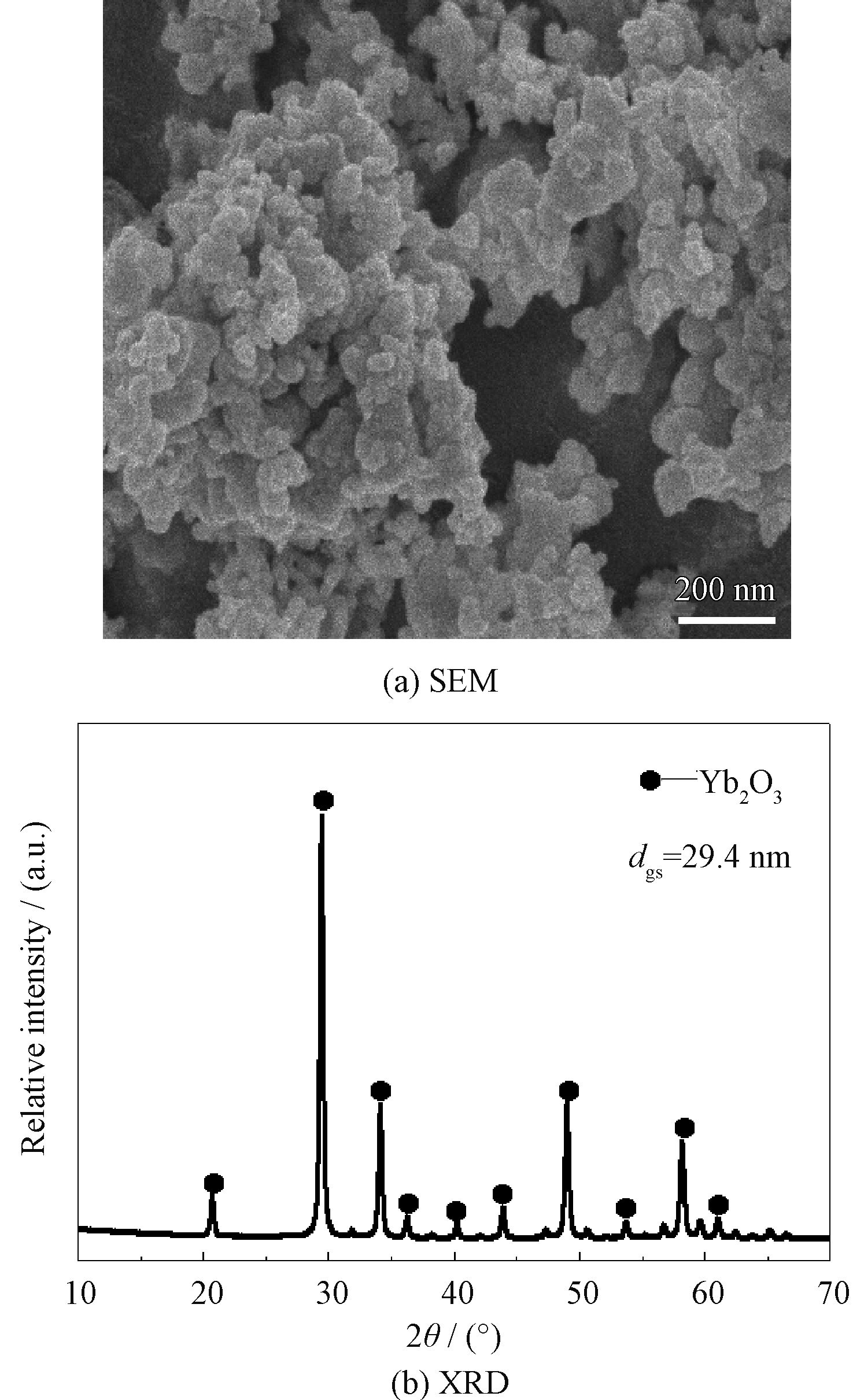

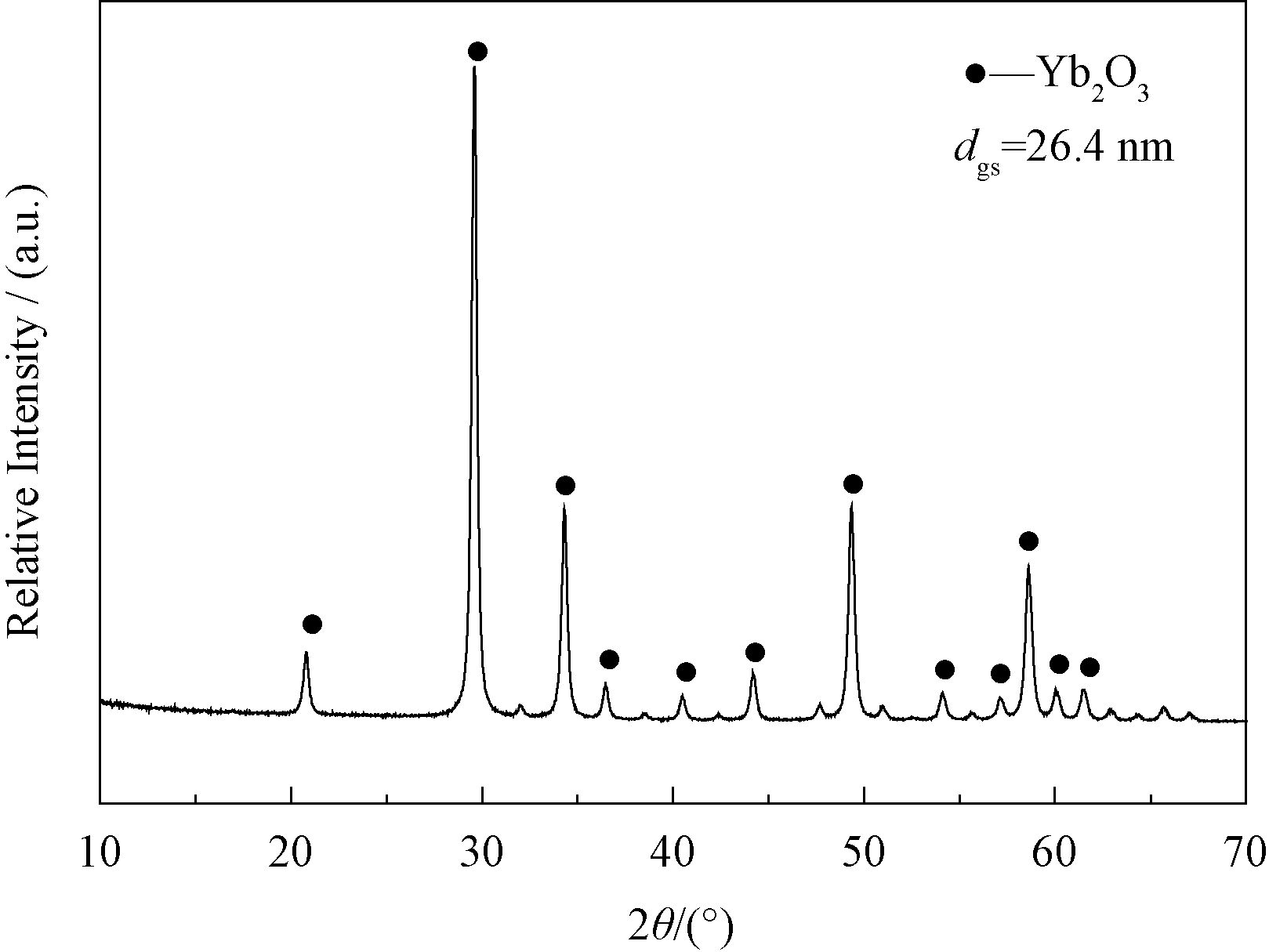

试验采用的原始粉体为纳米级的Yb2O3 和SiO2,均购买于宁波金雷纳米材料科技有限公司, 试验所用聚乙烯醇(PVA)购买于天津市科密欧化学试剂有限公司。图2和图3为原料的形貌及XRD图谱。从图中可以看出原始粉体晶粒尺寸在几十纳米以下,但是形貌不规则。纳米级粉体不适用于热喷涂,而且流动性也差,所以粉体造粒不仅仅是为了烧结产生Yb2 SiO5,也是为了获得流动性好、振实密度高的球形粉体喂料。根据XRD测试结果依谢乐公式计算了粉体的晶粒直径,Yb2O3 晶粒尺寸为29.4nm,而SiO2 为非晶。

图2 SiO2 形貌及XRD图谱

Fig.2 SiO2 morphology and XRD patterns

1.2 喷涂粉体喂料的制备方法

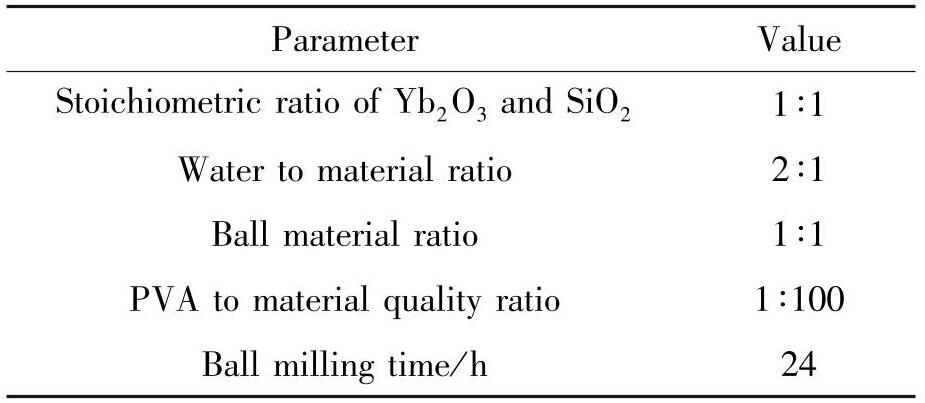

硅酸镱的化学计量式为Yb2 SiO5,Yb2O3 和SiO2 的质量分数分别为86.77%和13.23%,按照此比例配料。球磨混料时,首先将水和磨球放入球磨机中搅拌,然后依次加入各种纳米粉末,待粉末与水搅拌均匀后,向混合物中加入1%的PVA胶水,PVA加入的时间应在Yb2O3 与SiO2 粉体球磨混合均匀后,以防止形成大量单一粉体的团聚体而不利于后续的固相反应。粉末,磨球、水、PVA的添加比例如表1所示,球磨24h之后,将得到的浆料用于喷雾干燥。

图3 Yb2O3 形貌及XRD图谱

Fig.3 Yb2O3 morphology and XRD patterns

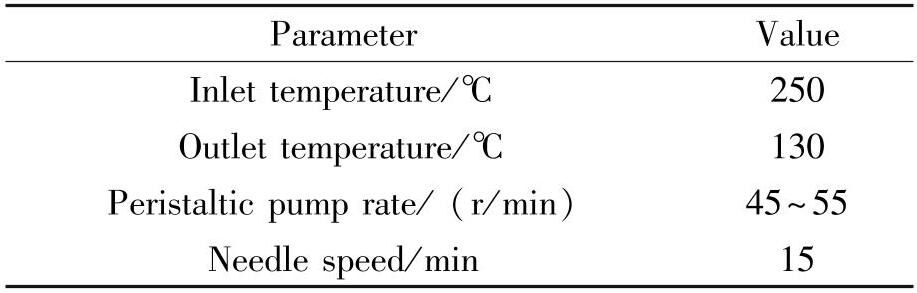

喷雾造粒就是将球磨好的浆料用机械泵抽入雾化喷枪,经过喷枪将浆料喷出后雾化成球形小液滴,球形小液滴经干燥塔干燥之后便会形成球形喂料。文中采用上海雅程仪器设备有限公司YC-018型喷雾干燥机,喷雾造粒参数如表2所示。

表1 球磨制浆参数

Table1 Ball milling pulping parameters

表2 喷雾造粒参数

Table2 Spraying granulation parameters

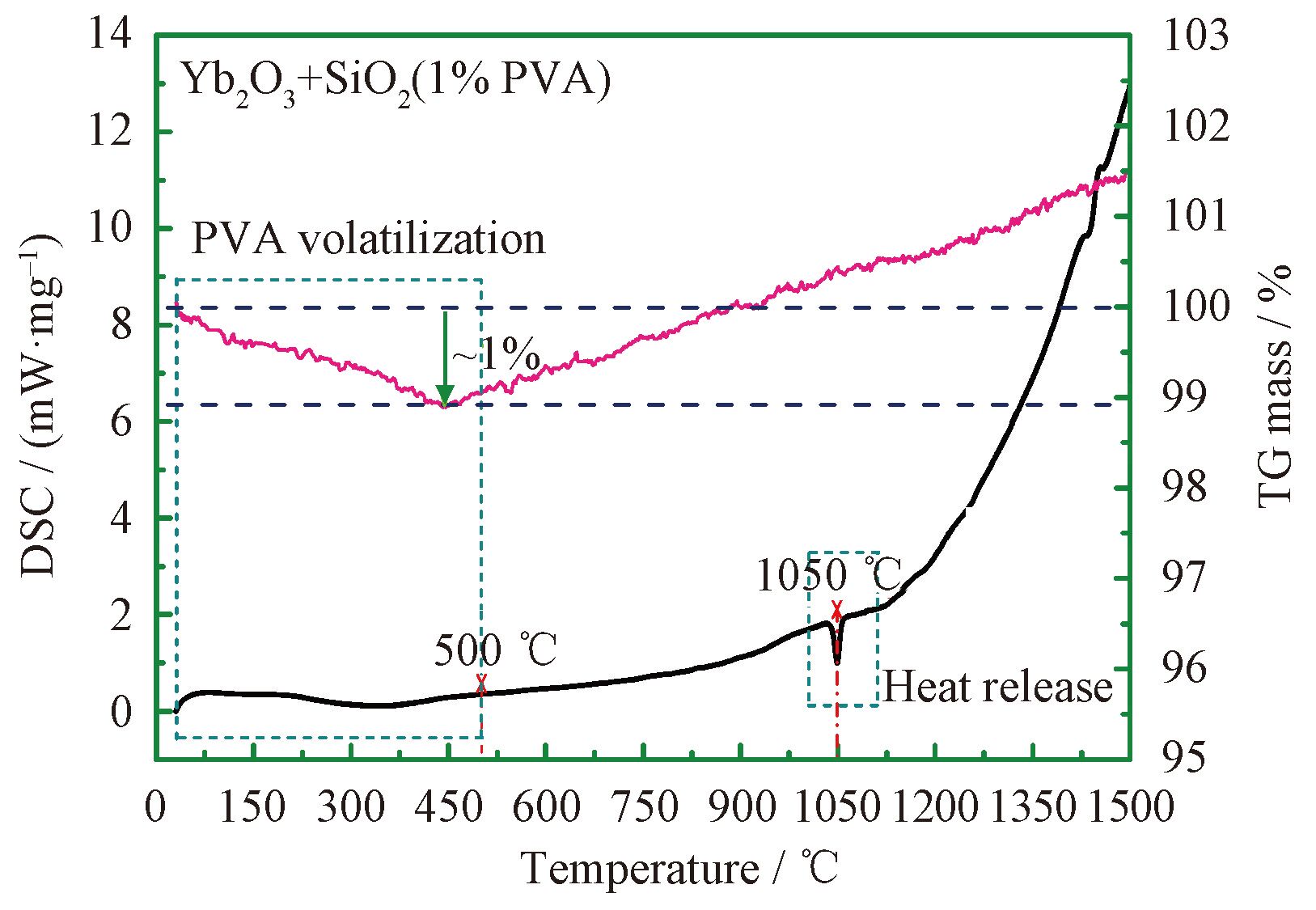

为了解粉体喂料在加热过程中发生的反应, 更好的制定粉体喂料固相反应工艺,对喷雾干燥后的Yb2O3 +SiO2 喂料进行差热-热重分析。试验仪器为STA449F3型TG/DSC同步热分析仪。测试时采用氧化铝坩埚装粉,由于反应物都为氧化物,Yb2O3 +SiO2 喂料测试气氛为空气,测试温度范围均为室温至1450℃,升温速率为10℃/min。

将混合粉体置入高温空气中依制定好的工艺曲线进行进行固相烧结,由于反应物均为氧化物,因此使用普通的高温空气炉即可进行烧结, 设备采用德国Nabertherm(1700℃)高温炉。

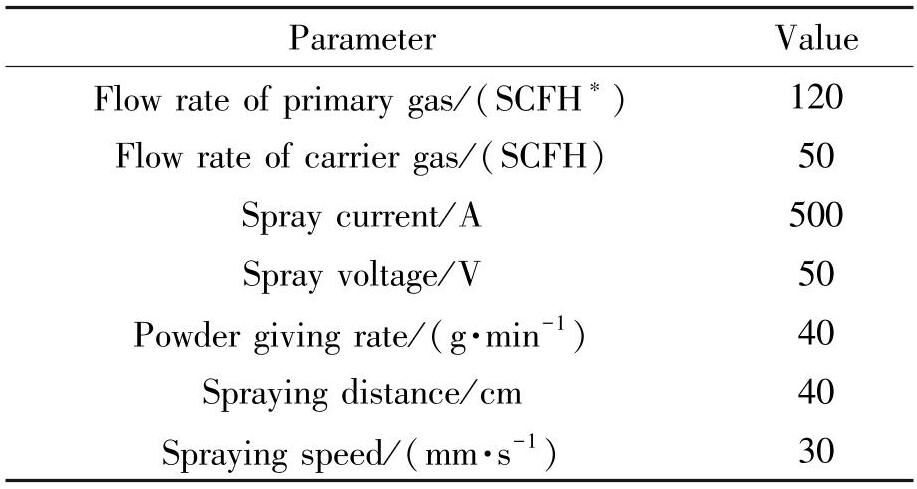

为了提升粉体喂料的性能,固相烧结后可以对粉体进行等离子处理。通常喷雾干燥后的粉末相对来说流动性不是很好,球形度和致密度也都较差,且球面粗糙,而经过等离子处理之后粉末的球形度和表面光滑度得到了提高,致密度和流动性也会明显提高。文中使用的设备为Metco 9M等离子喷涂系统,处理参数如表3所示。

表3 等离子处理采用的工艺参数

Table3 Process parameters used in plasma treatment

1.3 粉体喂料的表征方法

采用X-Pert3Powedr型X射线衍射仪对所制粉体喂料及其涂层进行了物相分析,采用谢乐公式计算平均晶粒尺寸。测试扫描速度为10°/min,步长为0.006 565°,扫描范围为10°~90°仪器所采用的加速电压和加速电流分别为40kV和40mA。

采用QUANTA200型扫描电镜观察了喂料的显微组织形貌,应用JEOL 2100F型透射电子显微镜观察了经过等离子处理过后粉体喂料的形貌,观察用加速电压为200kV, 线分辨率为0.14nm,点分辨率为0.23nm。

采用丹东百特BT-301型振实密度测试仪测量了粉体喂料的松装密度和粉体的振实密度;采用LDBT-200/FL4-1型霍尔流量计测试了粉体喂料的流动性,漏斗孔径为5mm。所有测试重复3次,取平均值。

采用丹东百特Bettersize3000粒度分布仪(测量粉体粒径范围: 0.01~3500 μm);测量时间:约30s( 从开始测量到显示分析结果);样品量: 0.01~5g;分散液量: 约200mL(使用流动池)对喂料粒度进行了粒度测试。

2 结果与讨论

2.1 喷雾造粒后粉体物相与形貌

如图4为喷雾造粒粉体的物相分析结果,从图中可看出粉体的物相为Yb2O3 +SiO2,SiO2 为非晶,衍射峰峰强较小且与Yb2O3 衍射峰部分重合, 通过谢乐公式计算其平均晶粒尺寸为26.4nm。

图4 喷雾造粒后Yb2O3 +SiO2 的XRD图谱

Fig.4 XRD patterns of Yb2O3 +SiO2 after spraying granulation

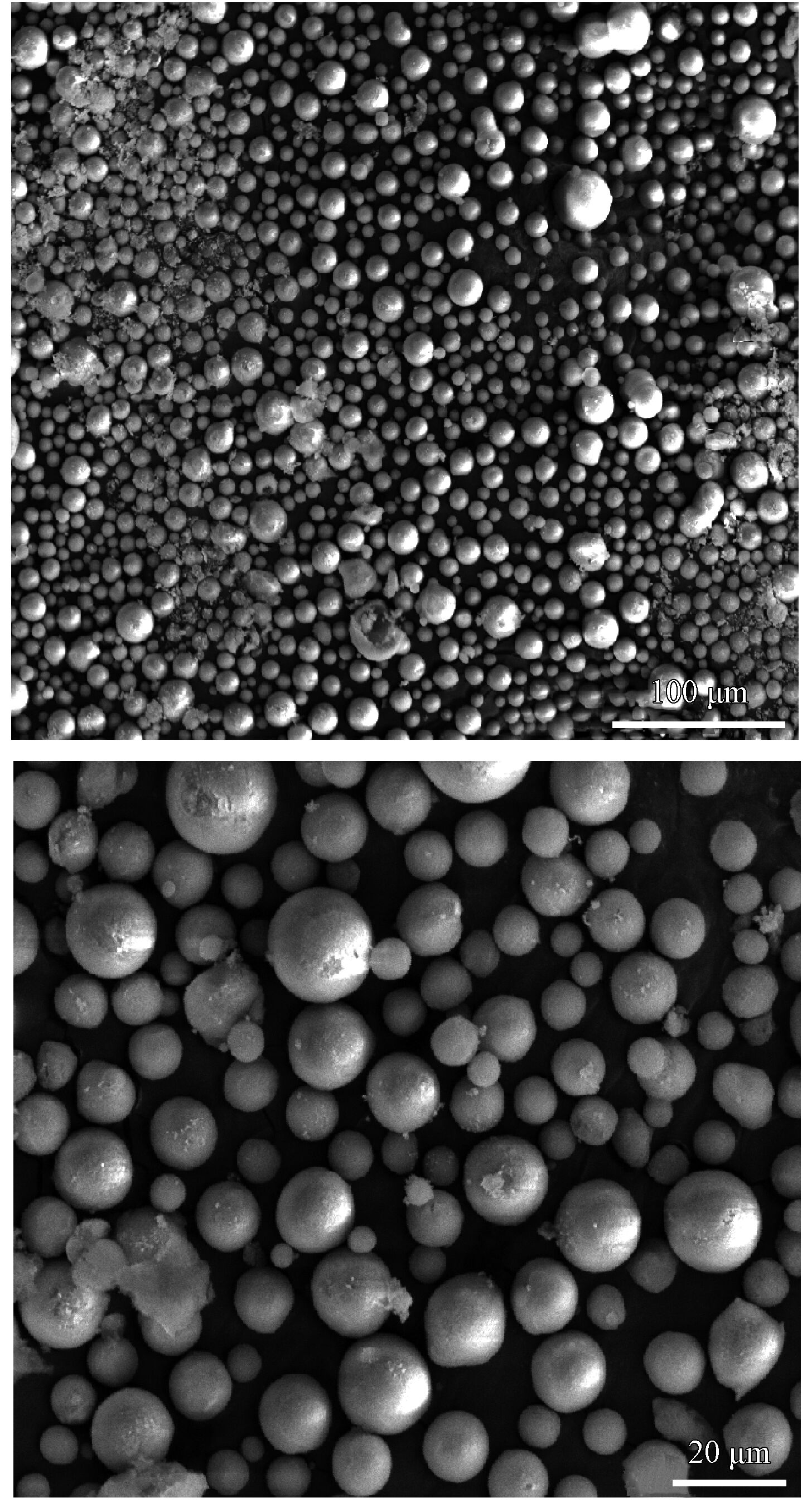

利用SEM观察喷雾造粒后粉体形貌如图5所示。从喷雾造粒后Yb2O3 +SiO2 的粉体形貌图中可以看出造粒后的纳米粉末很好地团聚在了一起,粉体粒径大致在十几微米到几十微米的范围,整体上粉体颗粒球形度较好,表面较为光滑, 符合喷涂要求。

图5 喷雾造粒后Yb2O3 +SiO2 的粉体形貌

Fig.5 Yb2O3 + SiO2 powder morphologies after spraying granulation

2.2 TG-DSC曲线的测定与固相反应工艺制定

对喷雾干燥后的Yb2O3 +SiO2(1%PVA)混合粉体测定其TG-DSC曲线如图6所示,从图中可以看出在420℃ 附近有一微弱的吸热峰且粉末失重约1%,由聚乙烯醇(PVA)在354.86℃ 以上挥发可知第一个吸热峰及失重现象为聚乙烯醇(PVA)挥发产生。在450~1000℃ 温度区间内, 放热曲线平滑, 说明并无化学反应发生, 在1050℃附近有一明显的吸热峰,说明Yb2O3 和SiO2 在此温度附近开始大量反应。在温度高于1050℃后,没有再出现明显的放热峰,但放热曲线的斜率在不停变化,直至1500℃ 左右吸热速率发生转折,转变停止。

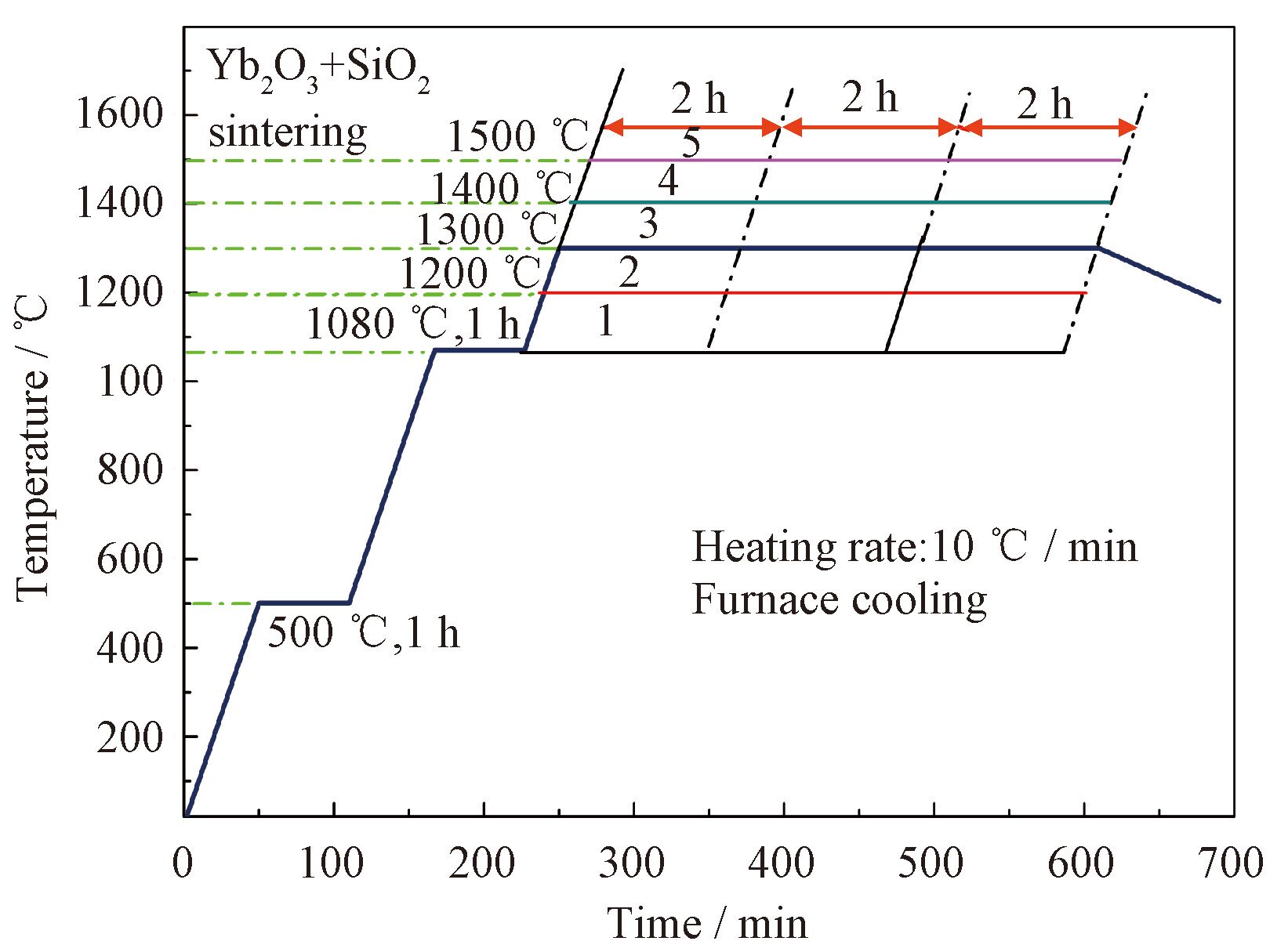

根据纳米Yb2O3 +SiO2(含1%PVA) 粉体的TG-DSC曲线制定了烧结工艺曲线,如图7所示。设定了分别用1080、1200、1300、1400和1500℃ 作为烧结温度,同时设置了保温时间为2、4和6h作为对比,以研究烧结温度和保温时间对纳米Yb2O3 +SiO2 固相反应产物的影响。固相反应中升温速率均为10℃/min, 冷却方式为随炉冷却。

图6 纳米Yb2O3 +SiO2(1%PVA)粉体TG-DSC曲线

Fig.6 TG-DSC curve of nano-Yb2O3 + SiO2( 1%PVA) powder

图7 纳米Yb2O3 +SiO2(1%PVA)粉体烧结工艺曲线

Fig.7 Sintering process curve of nano-Yb2O3 + SiO2( 1%PVA) powder

2.3 烧结温度对Yb2SiO5 合成的影响

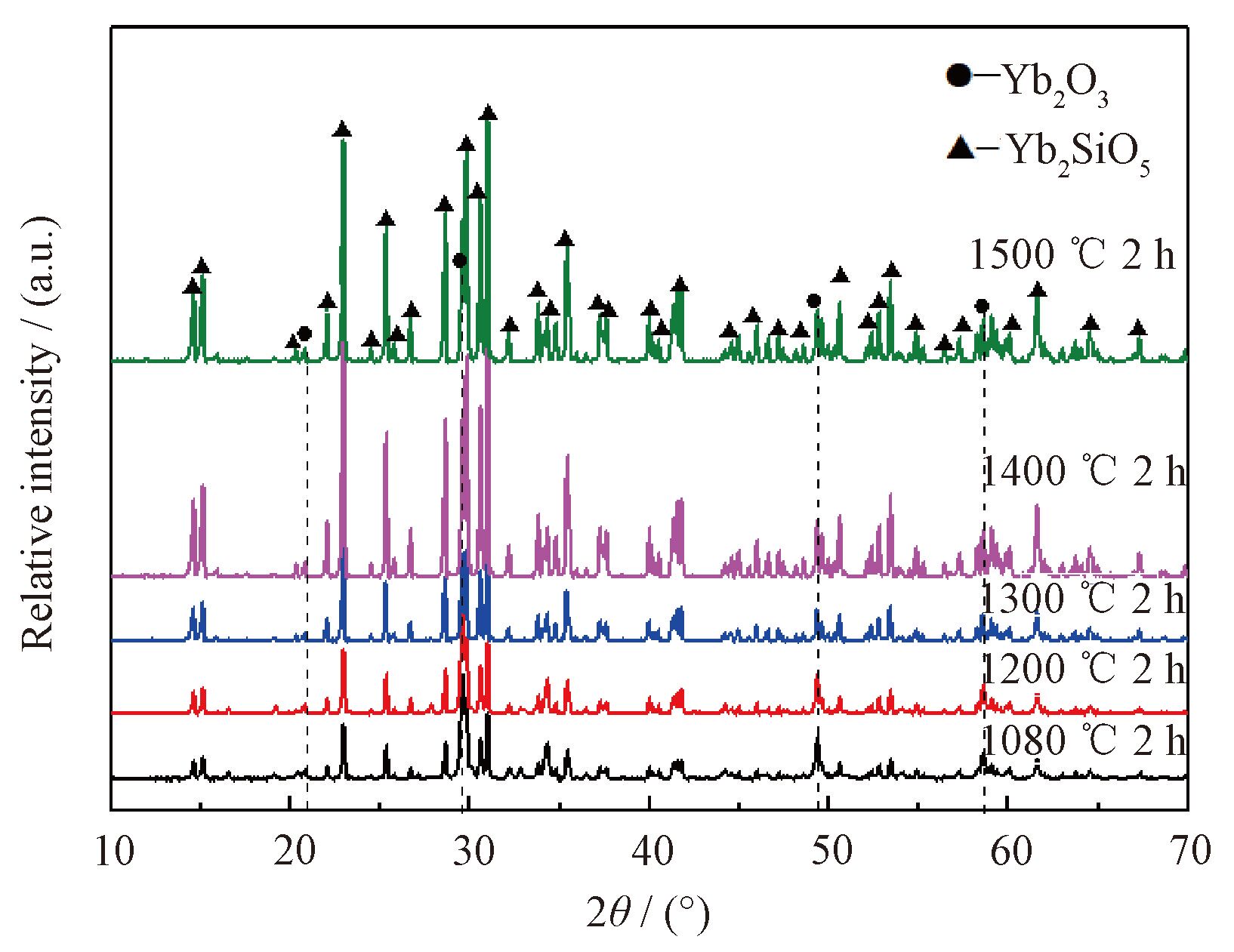

按照图7所示工艺曲线1、2、3、4、5以不同温度在马弗炉中加热纳米Yb2O3 +SiO2(1%PVA) 粉体。图8所示为纳米Yb2O3 +SiO2(1%PVA)在不同温度保温2h后产物XRD图谱,可以看出所有温度下固相反应后的主要产物为Yb2 SiO5 但都有不同含量的Yb2O3 未反应完全而留有剩余,随温度升高Yb2O3 剩余量越来越少。

根据XRD图谱分析粉体各物相含量并计算粉体平均晶粒尺寸,纳米Yb2O3 + SiO2 粉体在1080和1200℃保温2h后产物中Yb2O3 含量较多,占粉体总重量的20%左右,产物平均晶粒尺寸在60~70nm之间,而在1300、1400和1500℃保温2h后产物中Yb2O3 含量较1080和1200℃ 分别大量减少至7.8%、6.0%、5.5%,粉体平均晶粒尺寸也迅速变大,在80~90nm。由此我们可以得知随温度升高,固相反应后产物中Yb2O3 含量减少,在1300℃以后Yb2O3 含量迅速下降,同时产物平均晶粒尺寸变大, 但仍在纳米晶范围内。

图8 纳米Yb2O3 +SiO2(1%PVA)在不同温度保温2h后产物XRD图谱

Fig.8 XRD patterns of the product of nano-Yb2O3 + SiO2(1%PVA) after holding at different temperatures for 2h

2.4 保温时间对Yb2SiO5 合成的影响

为了提高产物Yb2 SiO5 纯度,在1300、1400和1500℃下延长保温时间至4和6h,研究保温时间对Yb2 SiO5 合成的影响。如图9所示为纳米Yb2O3 + SiO2( 1%PVA) 分别在1300、 1400和1500℃保温2、4和6h后产物XRD图谱。

图9 纳米Yb2O3 +SiO2 在1300、1400和1500℃保温不同时间产物XRD图谱

Fig.9 XRD patterns of nano-Yb2O3 +SiO2 products incubated at 1300, 1400and 1500℃ for different holding time

根据XRD图谱分析粉体各物相含量并计算粉体平均晶粒尺寸可以得知在1300℃ 随保温时间增加,产物中Yb2O3 含量有所降低,在保温时间由2h延长至4h后Yb2O3 含量为6.2%,在保温6h后产物中Yb2O3 含量降低至6.0%,粉体平均晶粒尺寸随保温时间延长有一定增加,最大已达到91.8nm;在1400℃ 随保温时间增加,产物中Yb2O3 含量继续降低,但降低量很小,保温2、4和6h后产物中Yb2O3 含量分别为6.0%、 5.8%、 5.6%, 由此可见在1400℃ 下保温时间对产物物相影响不大,保温6h后产物中Yb2O3 含量降低至5.6%,粉体平均晶粒尺寸在90nm左右;在1500℃ 保温2、4和6h后产物中Yb2O3 含量均保持在5.5%不变,且粉体的平均晶粒尺寸在90nm左右,可以认为这是一个比较明显的标志,说明在1500℃ 下保温时间的延长对产物中Yb2O3 含量无明显影响,应该通过考虑其他方法来尝试降低产物中Yb2O3 含量。

2.5 添加SiO2 对Yb2SiO5 合成的影响

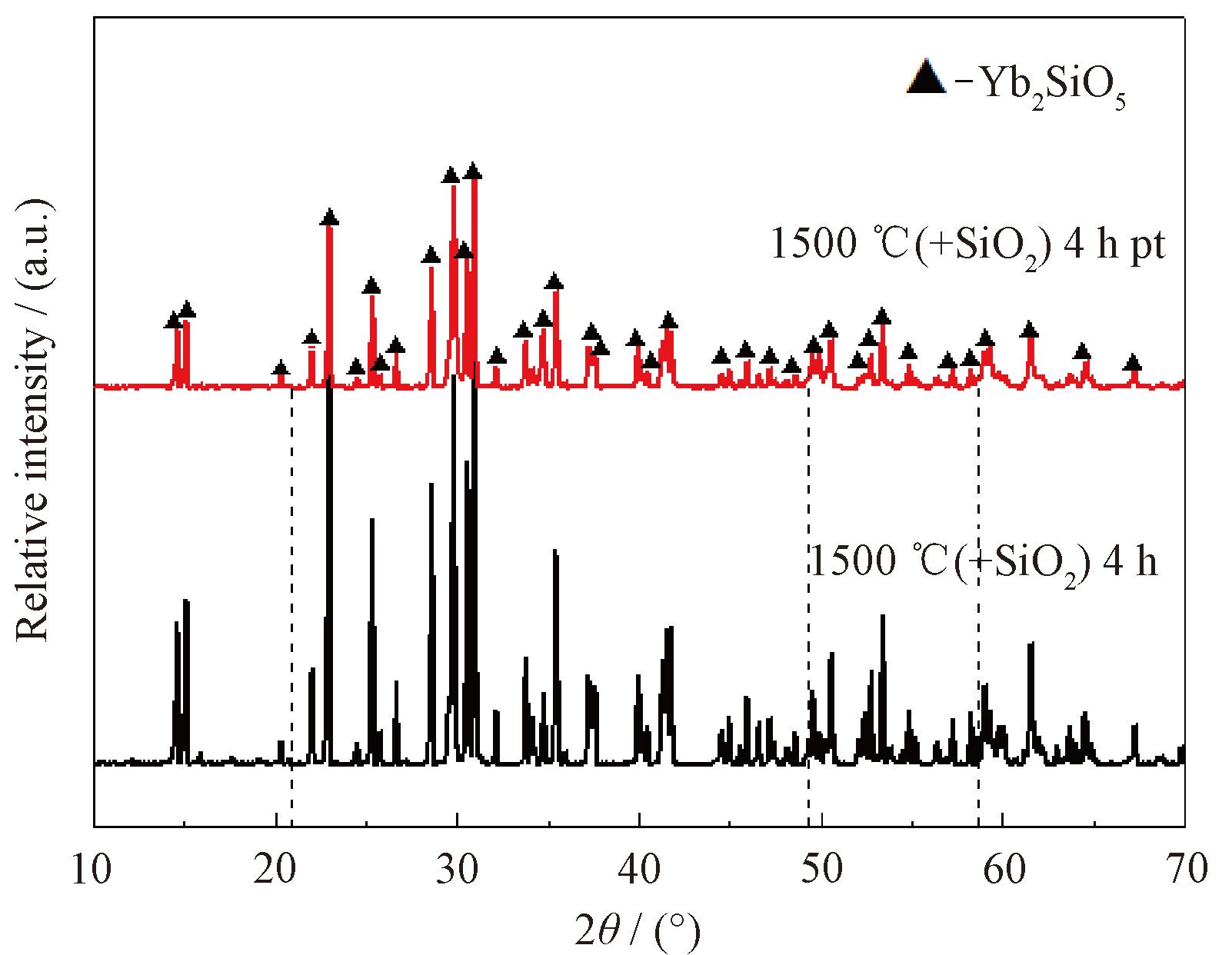

纳米Yb2O3 +SiO2 在1500℃ 下保温2、4和6h后产物中Yb2O3 含量保持在5.5%不变,考虑在喷雾干燥后的粉末中加入与剩余Yb2O3 摩尔比1 ∶1的SiO2 并球磨,尝试降低固相反应后产物中剩余Yb2O3 的含量。如图10所示为纳米Yb2O3 +SiO2( +SiO2)在1500℃ 不同保温时间产物XRD图谱。

根据XRD图谱分析粉体各物相含量并计算粉体平均晶粒尺寸。加入额外SiO2 后在1500℃ 下保温2、4和6h后产物中Yb2O3 含量较未加入SiO2 前有明显降低,在1500℃ 下保温4和6h后产物中Yb2O3 含量可降低至1.5%和1.4%,但在1500℃ 下保温6h后粉体平均晶粒尺寸为91.6nm,其晶粒尺寸可能在后续处理中容易突破纳米晶范围,且保温4和6h后产物中Yb2O3 含量差别不大,从多方面考虑故文中最终选用在喷雾造粒后的粉体中加入过量SiO2 在1500℃ 保温4h合成Yb2 SiO5。

图10 纳米Yb2O3 +SiO2( +SiO2)在1500℃ 不同保温时间产物XRD图谱

Fig.10 XRD patterns of nano-Yb2O3 + SiO2( + SiO2) at 1500℃ for different holding time

2.6 等离子处理后粉体喂料的物相与形貌

如图11所示为对纳米Yb2O3 +SiO2( +SiO2) 在1500℃ 保温4h后产物等离子处理前后的XRD图谱对比,标识pt为等离子处理后的喂料XRD。

根据XRD图谱分析粉体各物相含量并计算粉体平均晶粒尺寸,与等离子处理前的产物XRD图谱对比,在等离子处理后的产物XRD图谱中已检测不到Yb2O3 对应的衍射峰,XRD产物分析报告中Yb2O3 相含量为0%,并且粉体在经过等离子处理后其平均晶粒尺寸变为61.1nm。由此可以看出,等离子处理对粉体的物相有一定影响,且等离子处理可以减小粉体的平均晶粒尺寸。

图11 纳米Yb2O3 +SiO2(+SiO2)在1500℃ 保温4h产物等离子处理前后的XRD图谱

Fig.11 XRD patterns of nano-Yb2O3 +SiO2(+SiO2) product at 1500℃ for 4h before and after plasma treatment

如下表4为整个喂料制备探索过程汇总,标识pt为等离子处理后的喂料,从表中可以看出随着喂料制备工艺的不断优化所得的的产物中Yb2O3 含量不断降低,证明努力方向是正确的, 由此最后确定的制备喂料工艺为在造粒后粉末中加入额外SiO2 后在1500℃保温4h后等离子处理。

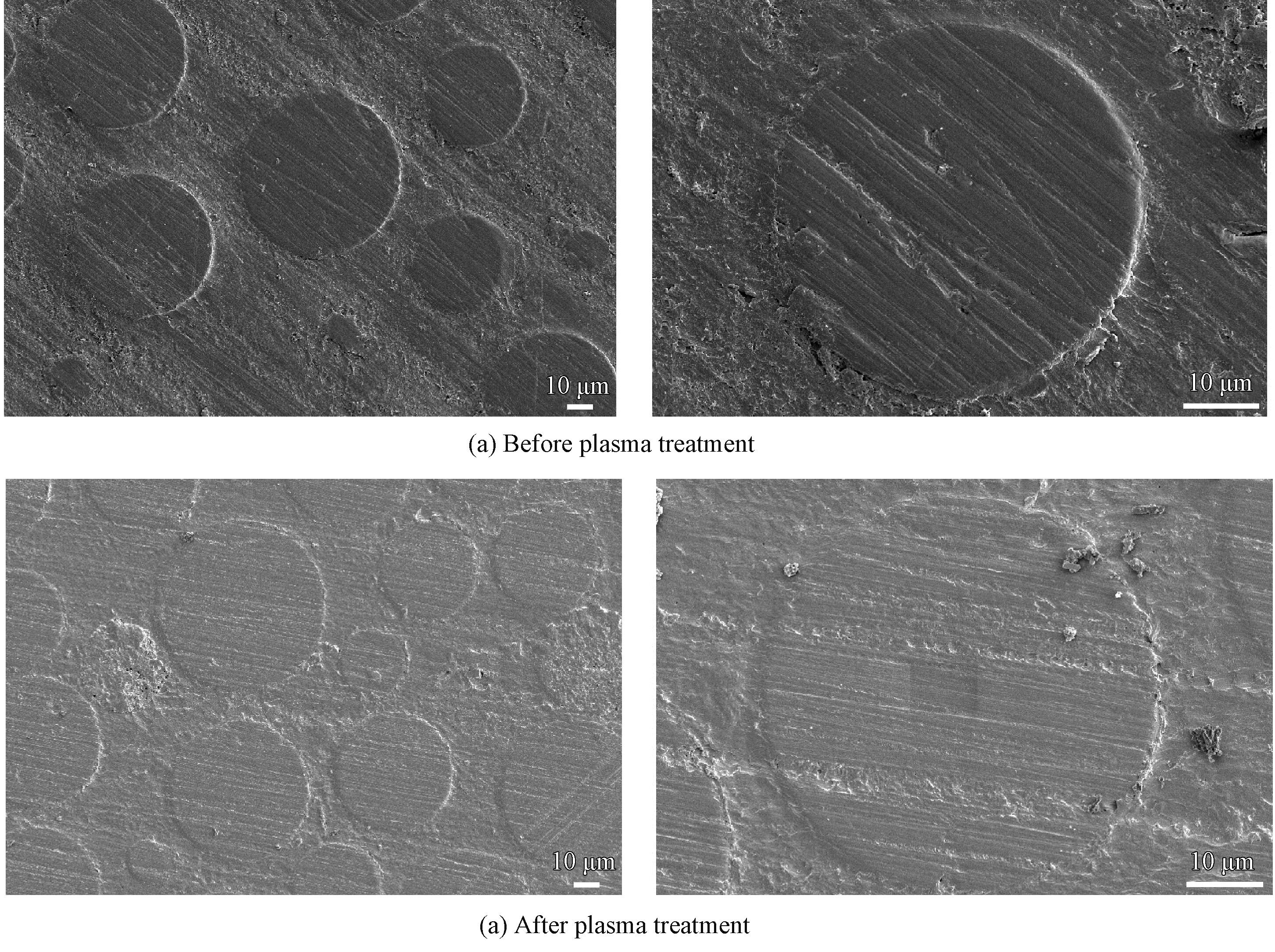

利用SEM观察等离子处理前后粉体的表面和截面形貌,如图12所示为1500℃ 保温4h的粉末在等离子处理前后的表面形貌。从图12( a) 中可以看出,烧结后粉体的球形度较差,粉体表面非常粗糙,呈毛刺状,光滑度较差, 这样的粉体通常流动性比较差。从图12( b)中可以看出经过等离子处理后粉体的球形度非常好,粉体的表面光滑度大大提高,这样的粉体通常流动性较好,这说明等离子处理能极大地提升粉体球形度和表面光滑度,从而大大提升粉体的流动性。如图13所示为1500℃ 保温4h的粉末在等离子处理前后的截面形貌。等离子处理可以增加粉体的致密度,提高粉体的喷涂性能。

表4 纳米Yb2O3 +SiO2 在不同处理条件下产物分析

Table4 Product analysis of nano-Yb2O3 +SiO2 under different treatment conditions

图12 喂料的表面形貌

Fig.12 Feedstock surface morphologies

与微米结构涂层相比,纳米结构涂层通常具有更高的结合强度、断裂韧性和热导率,要想获得纳米结构的涂层,首先要获得纳米结构的喷涂喂料,试验中观察了所制备喂料在透射电子显微镜下的形貌,图14为粉体喂料TEM分析的结果。从图中可以看出所得喂料的晶粒尺寸都在100nm以下,尺寸大约分布在30nm到70nm之间,这与之前由XRD图谱计算的平均晶粒尺寸结果结果吻合,喂料的微观结构为纳米晶。

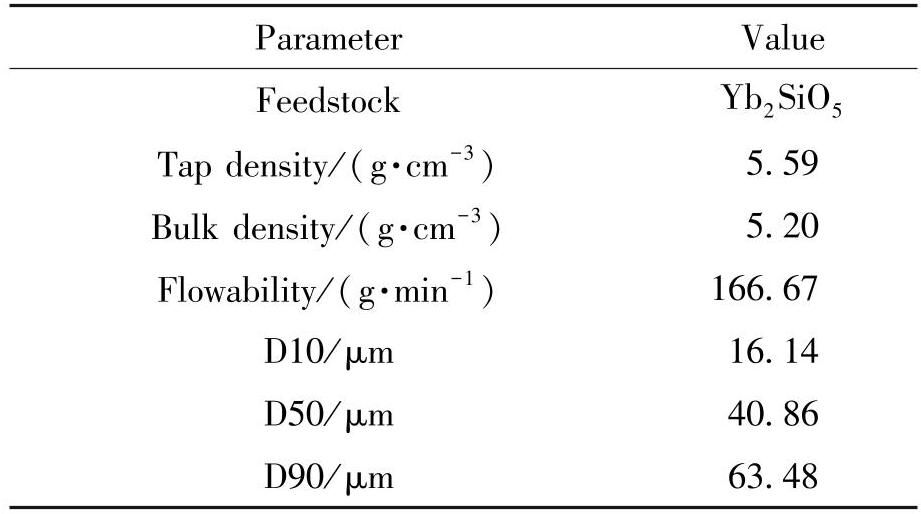

2.7 粉体喂料的性能表征

表5 所示为试验制得的喷涂粉体喂料的粒度、流动性、振实密度和松装密度等性能测试数据。从表中可以看出,喂料的平均粒径为40 μm左右,适合大气等离子喷涂,同时D50与D90相差不大,说明粉末的粒度较均匀,符合预期要求; 而振实密度、松装密度数值较大,说明经过等离子处理后的粉体非常致密,同时喂料流动性也非常好达到了166.67g/min,说明制备的粉体喂料适合等离子喷涂。

图13 喂料的截面形貌

Fig.13 Cross-section morphologies of feedstock

图14 喂料等离子处理后的TEM形貌

Fig.14 TEM morphologies of feedstock after plasma treatment

表5 喷涂喂料的密度、流动性和粒度等分布

Table5 Density, flowability and particle size distribution of feedstock

注:D50是指有50%的颗粒尺寸不大于该值,D10和D90类似。

3 结论

经球磨制浆、喷雾干燥和固相烧结得到的粉体喂料颗粒球形度良好,粒径符合等离子喷涂要求。 1500℃烧结2至6h,获得的Yb2 SiO5 喂料中残留5.5%的Yb2O3; 额外加入与残留的Yb2O3 摩尔比1 ∶1的SiO2 在1500℃烧结4h后, 喂料中残留1.5%的Yb2O3,再经等离子处理后喂料中已无Yb2O3 残留,且粉体平均晶粒尺寸为61.1nm。

所制备的粉体喂料具有纳米结构,喂料松装密度为5.20g/cm 3,振实密度为5.59g/cm 3 ,流动性为166.67g/min,具有良好的可喷涂性能。

参考文献

[1]

YUE X,HU X,XU F,et al.Rare earth silicate environ-mental barrier coatings:Present status and prospective[J].Ceramics International,2017,43(8):5847-5855.

[2]

OPILA E J,ROBINSON R C,FOX D S,et al.Additive effects on Si3N4 oxidation/volatilization in water vapor[J].Journal of the American Ceramic Society,2010,86(8):1262-1271.

[3]

MENON M N,FANG H T,WU D C,et al.Creep and stress rupture behavior of an advanced silicon nitride:Part III,stress rupture and the monkman-Grant relationship[J].Jour-nal of the American Ceramic Society,2010,77(5):1235-1241.

[4]

陈旭,洪智亮,鲁琳静,等。环境障碍涂层研究综述[J].材料导报,2011,25(19):32-38.CHEN X,HONG Z L,LU L J,et al.Review of research on environmental barrier coatings[J].Materials Review,2011,25(19):32-38(in Chinese)。

[5]

PRICE J R,VAN ROODE M,STALA C.Ceramic oxide-coa-ted silicon carbide for high temperature corrosive environments [J].Key Engineering Materials,1992,72-74:71-84.

[6]

黄璇璇,郭双全,姚改成,等。航空发动机 SiC/SiC 复合材料环境障碍涂层研究进展[J].航空维修与工程,2017(2):28-31.HUANG X X,GUO S Q,YAO G C,et al.Research pro-gress of aeroengine SiC/SiC composite environmental barrier coatings [J].Aeronautical Maintenance and Engineering,2017(2):28-31(in Chinese)。

[7]

LEE K N,MILLER R A,JACOBSON N S.New generation of plasma-sprayed mullite coatings on silicon carbide[J].Journal of the American Ceramic Society,1995,78(3):705-710.

[8]

LEE K N,MILLER R A,JACOBSON N S.Environmental durability of mullite/SiC and mullite/YSZ coating/SiC Sys-tems[C]//J.B.Watchman(Ed.),Ceram.Eng.Sci.Pro-ceedings,The American Ceramic Society,Westerville,OH,1995:1037-1044.

[9]

LEE K N.Key durability issues with mullite-based environ-mental barrier coatings for Si-based ceramics[J].Journal of Engineering for Gas Turbines&Power,1999,122(4):632-636.

[10]

MESQUITA-GUIMAR?ES J,GARCIA E,MIRANZO P.Mullite-YSZ multilayered environmental barrier coatings test-ed in cycling conditions under water vapor atmosphere[J].Surf.Coat.Tech.,2012(209):103-109.

[11]

MESQUITA-GUIMAR?ES J,GARCIA E,OSENDI M I.Effect of aging on the onset of cracks due to redistribution of residual stresses in functionally graded environmental barrier coatings of mullite/ZrO2 [J].Composites:Part B,2014(61):199-205.

[12]

KANG N L,ELDRIDGE J I,ROBINSON R C.Residual stresses and their effects on the durability of environmental barrier coatings for SiC ceramics[J].Journal of the Ameri-can Ceramic Society,2010,88(12):3483-3488.

[13]

KANG N L,FOX D S,BANSAL N P.Rare earth silicate environmental barrier coatings for SiC/SiC composites and Si3N4,ceramics[J].Journal of the European Ceramic Soci-ety,2015,25(10):1705-1715.

[14]

LEE,K.N.Current status of environmental barrier coatings for Si-based ceramics[J].Surface & Coatings Technology,2000,133(11):1-7.

[15]

MAIER N,RIXECKER G,NICKEL K G.Formation and stability of Gd,Y,Yb and Lu disilicates and their solid solu-tions[J].Journal of Solid State Chemistry,2006,179(6):1630-1635.

[16]

TSARENKO I,DU H H,LEE W Y.Effects of thin mullite coating on the environmental stability of sintered Si3N4 [J].Journal of the American Ceramic Society,2010,87(3):417-420.

[17]

ZHOU Y C,ZHAO C,WANG F,et al.Theoretical Predic-tion and Experimental Investigation on the Thermal and Me-chanical Properties of Bulkβ ‐ Yb2 Si2O7 [J].Journal of the American Ceramic Society,2013,96(12):3891-3900.

[18]

HAGEN,PADTURE N P,KLEMENS P G.Thermal con-ductivity of dense and porous yttria-stabilized zirconia [J].Journal of Materials Science,2001,36(12):3003-3010.

[19]

KHAN Z S,ZOU B,HUANG W,et al.Synthesis and char-acterization of Yb and Er based monosilicate powders and du-rability of plasma sprayed Yb2 SiO5 coatings on C/C-SiC com-posites[J].Materials Science & Engineering B,2012,177(2):184-189.

[20]

温海明,董绍明,丁玉生,等。Cf/SiC 复合材料 SiC/Yb2SiO5抗氧化复合涂层研究[J].稀有金属材料与工程,2009,38(9):1580-1583.WEN H M,DONG S M,DING Y S,et al.SiC/Yb2SiO5mul-tilayer coatings for oxidation protection of Cf/SiC composites [J].Rare Metal Materials and Engineering,2009,38(9):1580-1583(in Chinese)。

[21]

陈艳霞,王树彬,卢艳茹。Y2O3 添加对Yb2Si2O7无压烧结致密化的影响[J].人工晶体学报,2014,43(3):513-517.CHEN Y X,WANG S B,LU Y R.Effect of Y2O3 addition on the densification ofYb2Si2O7by pressureless sintering [J].Journal of Synthetic Crystals,2014,43(3):513-517(in Chinese)。

[22]

雍翔。碳/碳复合材料硅酸镱涂层的制备及性能研究 [D].西安:陕西科技大学,2017.

YONG X.Research on preparation and properties of ytterbi-um silicate coating for C/C composites[D].Xi'an:Shaanxi University of Science & Technology,2017.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741