Gd2(Zr1-xCex)2O7热障涂层陶瓷层材料的CMAS热腐蚀行为研究

摘要

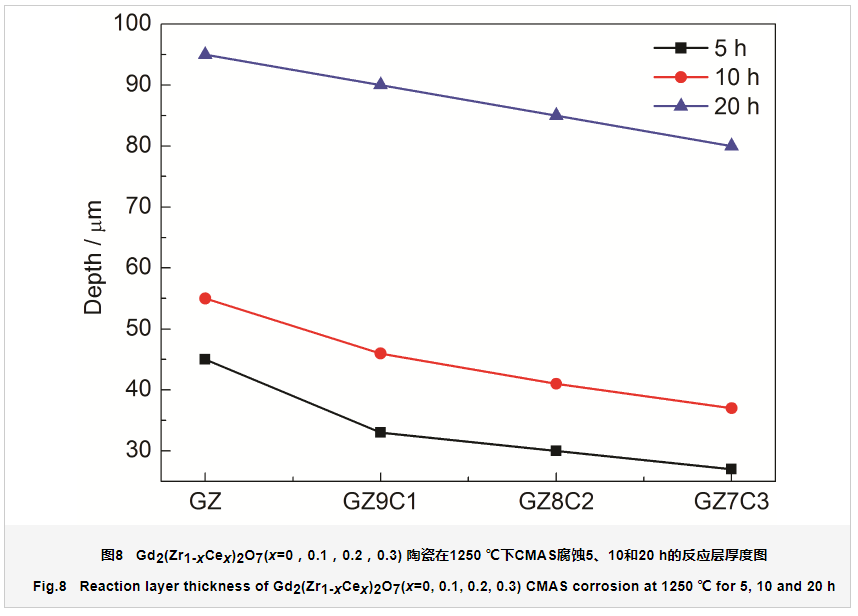

在1250 ℃的温度下对Gd2(Zr1-xCex)2O7 (x=0,0.1,0.2,0.3) 陶瓷分别进行了5、10和20 h不同腐蚀时间的CMAS热腐蚀实验,利用XRD、SEM及EDS等表征手段对腐蚀过程中元素的扩散、物相和形貌的变化进行了研究。结果表明,CMAS与Gd2 (Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷在不同的腐蚀时间段内都会生成以萤石Ca0.2(ZrxCe1-x)0.8O1.8和磷灰石Ca2 (GdxCe1-x)8(SiO4)6O6-4x为主的反应层腐蚀产物。Ce4+的掺杂含量越多,反应层的厚度越薄,而Gd2(Zr0.7Ce0.3)2O7在任一腐蚀时间段其反应层厚度都是最薄的,相比较而言其抗CMAS热腐蚀性能是最好的。Ce4+的掺杂加快了CMAS与陶瓷的反应速率,从而快速形成致密的反应层阻止CMAS向陶瓷层内部的侵蚀并且提高了陶瓷的应变容限。

关键词: CMAS热腐蚀; CeO2; Gd2Zr2O7陶瓷; 掺杂

Abstract

Artificial particulates of calcium magnesium aluminum silicate (CMAS) induced hot-corrosion of Gd2(Zr1-xCex)2O7 (x=0, 0.1, 0.2, 0.3) ceramics at 1250 ℃ for 5, 10 and 20 h in lab atmosphere. Was assessed by means of XRD, SEM and EDS. The results show that the reaction of CMAS and Gd2(Zr1-xCex)2O7 (x=0, 0.1, 0.2, 0.3) ceramics will generate the corrosion products composed mainly of fluorite Ca0.2(ZrxCe1-x) 0.8O1.8 and apatite Ca2(GdxCe1-x)8(SiO4)6O6-4x. The more Ce4+ doping content, the thinner the reaction layer, and GZ7C3 has the thinnest reaction layer thickness for any corrosion time period, thereby, its resistance to CMAS induced hot-corrosion is the best. The doping of Ce4+ accelerates the reaction rate between CMAS and ceramics, thereby quickly forming a dense reaction layer to prevent the CMAS from inward corrosion and increase the strain tolerance of the ceramic.

Keywords: CMAS hot corrosion; CeO2; Gd2Zr2O7 ceramics; doping

姜伯晨, 曹将栋, 曹雪玉, 王建涛, 张少朋。 Gd2(Zr1-xCex)2O7热障涂层陶瓷层材料的CMAS热腐蚀行为研究[J]. 中国腐蚀与防护学报, 2021, 41(2): 263-270 doi:10.11902/1005.4537.2020.023

JIANG Bochen, CAO Jiangdong, CAO Xueyu, WANG Jiantao, ZHANG Shaopeng. Hot Corrosion Behavior of Gd2(Zr1-xCex)2O7 Thermal Barrier Coating Ceramics Exposed to Artificial Particulates of CMAS[J]. Journal of Chinese Society for Corrosion and Protection, 2021, 41(2): 263-270 doi:10.11902/1005.4537.2020.023

热障涂层是一种广泛应用于航空发动机的涡轮叶片等热端部件的材料,其应用目的是为了提高热端部件的使用温度,延长热端部件使用寿命和提高发动机的工作效率[1-3]。热障涂层主要分为三层,最外层为陶瓷层,陶瓷层由于直接暴露在燃烧室中,所以其工作环境是最为恶劣的,这就对陶瓷层材料的挑选提出了严苛的要求。目前最主要使用的是8YSZ陶瓷材料,但是随着航空发动机的发展,对工作温度提出了更高的要求,这使得传统的8YSZ不能满足使用要求[4,5]。研究人员发现烧绿石或者萤石结构的氧化物相比于8YSZ具有更低的热导率、更好的高温相稳定性等高温性能,这其中稀土锆酸盐材料由于其特殊性,成为了研究的重点[6]。

Gd2Zr2O7作为稀土锆酸盐材料中最典型的一种,相比于8YSZ其具有更加优异的高温相稳定性、更低的热导率、高温下更低的氧透过率以及更好的抗烧结性能等优点,但是其热膨胀系数较低、断裂韧性较差,这限制了Gd2Zr2O7的广泛应用[7,8]。研究人员通过掺杂稀土氧化物来提高锆酸钆的热物理性能,Mahade等[9]利用等离子喷涂制备了单层8YSZ、双层Gd2Zr2O7/YSZ和三层Gd2Zr2O7(致密层)/Gd2Zr2O7/YSZ陶瓷,并对其抗CMAS热腐蚀性能进行研究,研究发现三层陶瓷耐腐蚀性比双层陶瓷好,这是由于其顶层致密的Gd2Zr2O7起到封堵钙镁铝硅酸盐(CMAS) 侵蚀的作用。Xiang等[10]用固相烧结的方法合成了Yb3+和Ce4+元素共掺的La2Zr2O7陶瓷材料,原La2Zr2O7为烧绿石结构,而掺杂后的陶瓷材料为萤石结构,研究发现共掺后的陶瓷材料的热膨胀系数得到显著提高,同时其热导率、高温相稳定性并未受到明显影响。Kang等[11]对La2Ce2O7/50%(体积分数) YSZ混合成分的陶瓷层材料进行了研究,发现该种陶瓷比8YSZ+La2Ce2O7双层陶瓷层以及8YSZ单层陶瓷层材料具有更加优异的热循环寿命、断裂韧性以及更好的抗CMAS热腐蚀性能。

航空发动机在高空运行的时候,会吸入大量大气中悬浮的尘埃颗粒,这些颗粒的主要成分是CMAS,由于航空发动机的进口温度高,这些CMAS颗粒不仅仅会吸附在叶片等热端部件上,而且在高温下达到其熔点的温度后,会以熔体的状态在毛细管作用机理下通过存在的孔隙渗入至陶瓷层内部发生高温熔融,使得涂层失效,缩短涂层的使用寿命[12,13]。如今,CMAS引起的热障涂层失效受到越来越多的学者关注。尤其是在新型热障涂层陶瓷层材料稀土锆酸盐研究领域中,研究人员对其以及相关掺杂改性材料的基本热物理性能、高温力学性能、涂层制备和涂层失效机制做了大量系统研究,并且筛选出一批性能优异的稀土锆酸盐材料及其掺杂改性材料,如CeO2掺杂改性的Gd2Zr2O7。本文对CeO2掺杂改性的Gd2Zr2O7陶瓷材料的抗CMAS热腐蚀性能进行了研究,并详细探讨了CeO2掺杂含量的变化对掺杂后的陶瓷材料抗CMAS热腐蚀性能的影响,这对CeO2掺杂改性Gd2Zr2O7陶瓷材料的成分设计和性能筛选具有一定的指导作用。

稀土元素Ce对Gd2Zr2O7的热物理性能掺杂改性作者已进行了研究[14],本文主要设计了4种掺杂不同比例CeO2的Gd2Zr2O7陶瓷材料,研究了这4种陶瓷材料在不同CMAS热腐蚀时间下的腐蚀行为,并探讨了其在CMAS热腐蚀作用下的腐蚀机理。

1 实验方法

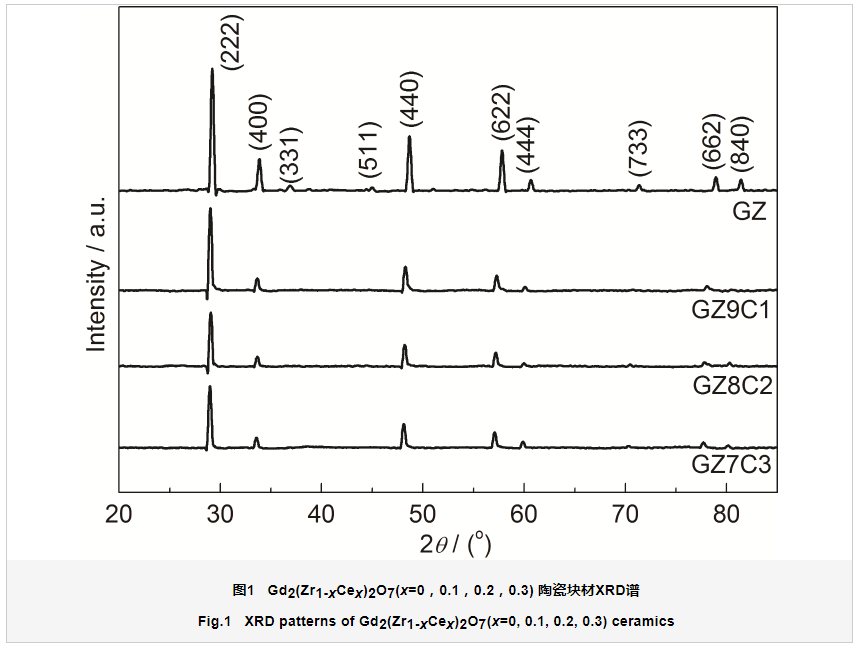

以ZrO2粉末、Gd2O3粉末和CeO2粉末 (纯度>99.99%) 作为原材料,采用高温固相反应法制备了4种不同CeO2掺杂比例的Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷块材,Gd2O3、ZrO2和CeO2的摩尔比例分别为0.5∶1∶0、0.5∶0.9∶0.1、0.5∶0.8∶0.2、0.5∶0.7∶0.3。分别简记为Gd2Zr2O7(GZ)、Gd2(Zr0.9Ce0.1)2O7(GZ9C1)、Gd2(Zr0.8Ce0.2)2O7(GZ8C2)、Gd2(Zr0.7Ce0.3)2O7(GZ7C3),4种成分陶瓷块材的XRD图谱如图1所示,GZ为烧绿石结构,而掺杂后的3种成分陶瓷为萤石结构。

将所需各类陶瓷粉末于200 ℃的干燥箱中干燥4 h,去除其中的物理、化学结晶水及碳酸盐。按照摩尔比快速称量所需的各类粉末后,再将粉末混合放入球磨罐中进行湿法球磨,以无水乙醇为介质,球磨12 h,转速为30 r/min。接着将球磨好的混合浆料取出,放入干燥箱中于80 ℃缓慢干燥。最后将干燥后的粉末块状物进行充分研磨和过筛处理后,制得实验粉末。称取实验粉末,以压片机在40 MPa的压力下将粉末压制成型,用冷等静压液压机在200 MPa压力下保压5 min,制成陶瓷块材圆形压片。再将块材压片置于高温炉中,在空气氛围中于1500 ℃下保温12 h,然后随炉冷却至室温,最终得陶瓷块材试样。

CMAS粉末也采用固相反应法进行制备。按照一定摩尔比进行配料,其成分 (质量分数,%)为:CaO 20.1,MgO 12.5,SiO2 23.3,Al2O3 44.1。首先,按摩尔比例用天平称取4种氧化物,置于球磨罐中,湿法球磨6 h,得混合粉末。将其干燥处理后,再放入坩埚中,在1300 ℃下保温8.5 h,以保证CMAS粉末能够充分熔融混合。在其冷却之后,将混合固体破碎,得到细小的颗粒物质,再置于球磨罐中,湿法球磨38 h。接着,将球磨后混合浆料取出,放入干燥箱烘干。最后,将烘干后粉末进行研磨和过筛,最终得到实验所需要的CMAS粉末。

用针管将CMAS粉末混合酒精制成酒精悬浮液,再以25 mg/cm2的量涂覆到陶瓷块材上面,并且在1250 ℃下,对4种陶瓷块材分别进行5、10和20 h的热腐蚀实验,考察CMAS熔体与陶瓷块材表面的热化学反应以及在陶瓷块材内部渗入行为。利用场发射扫描电镜 (SEM,NovaNano450) 观察热腐蚀后的陶瓷块材的截面形貌和反应渗入层深度,分析Ce4+不同掺杂含量和不同热腐蚀时间对Gd2Zr2O7陶瓷材料的微观形貌影响,采用Apollo XLT SDD型X射线能量谱 (EDS) 检测样品成分,分析元素的分布情况。通过配备有Cu-Kα辐射源的X射线衍射仪 (XRD,D8 ADVANCE) 分析CMAS热腐蚀后的表面物相,样品以5°/min的速率在20°~70°范围内扫描。

2 结果与讨论

2.1 表面腐蚀产物物相分析

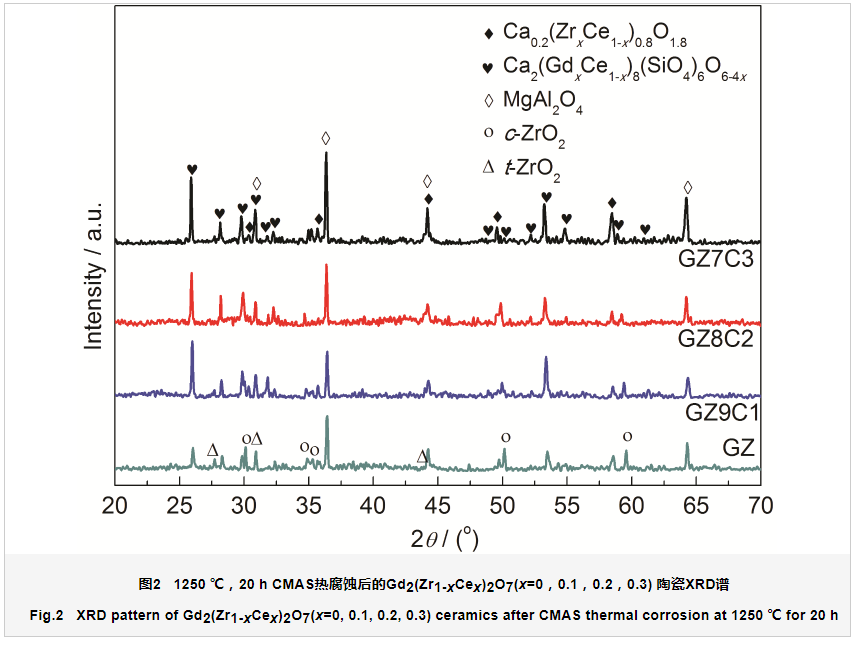

由于1250 ℃/(5,10和20 h) 下的CMAS热腐蚀后的Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷腐蚀产物类型是一样的,这里选取腐蚀时间最长、腐蚀产物含量最多、XRD特征峰最为强烈的20 h的腐蚀产物XRD谱进行分析。由图2可知,对于GZ陶瓷其腐蚀产物主要包括萤石Ca0.2(ZrxCe1-x)0.8O1.8、尖晶石MgAl2O4、磷灰石Ca2(GdxCe1-x)8(SiO4)6O6-4x、c-ZrO2和t-ZrO2。而对于GZ9C1、GZ8C2和GZ7C3成分的陶瓷其腐蚀产物主要为Ca0.2(ZrxCe1-x)0.8O1.8、MgAl2O4以及Ca2(GdxCe1-x)8(SiO4)6O6-4x,并且随着掺杂的Ce含量的增加,这3种产物的衍射峰强度不断加强,这说明其含量随掺杂Ce含量的增加不断增多,而其中的c-ZrO2和t-ZrO2的衍射峰强度较弱,而且随着掺杂Ce含量的增加而不断减弱,这说明掺杂Ce之后腐蚀产生的c-ZrO2和t-ZrO2含量较少,并且随Ce含量的增加不断减少。Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷与CMAS的反应属于一个溶解-再沉淀的过程,可以发现Ce4+的掺杂促进了Zr参与反应生成萤石Ca0.2(ZrxCe1-x)0.8O1.8,抑制了Zr以ZrO2的形式单独析出[15]。

2.2 腐蚀后截面形貌分析

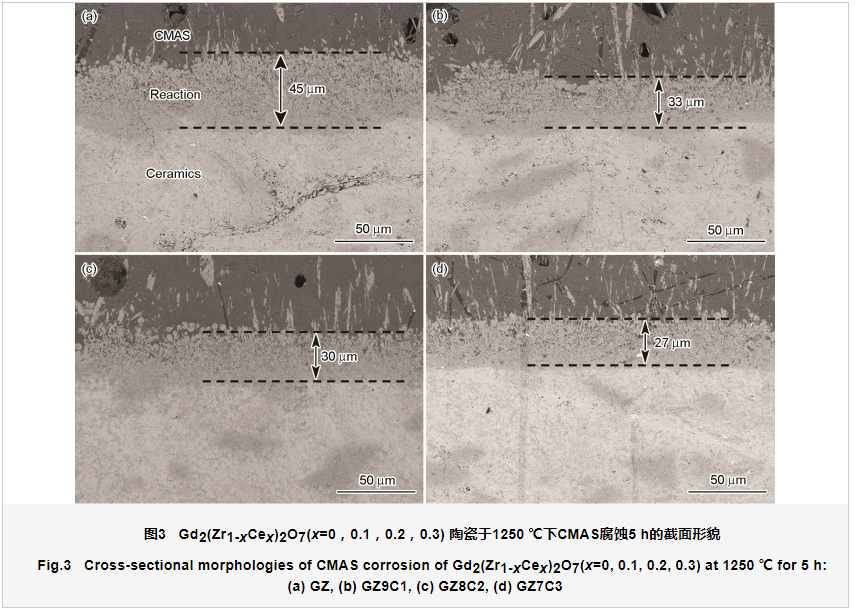

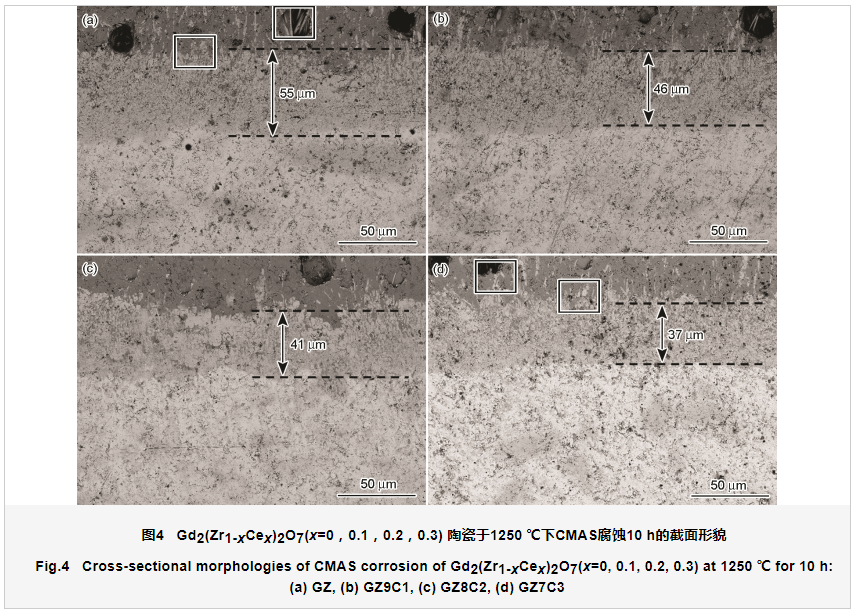

腐蚀后的截面形貌可分为3个区域,即CMAS层、反应层以及未受CMAS熔体影响的陶瓷层,反应层的厚度体现了陶瓷材料抗CMAS热腐蚀的能力,厚度的增加会降低其断裂韧性,减少应变容限,从而使得陶瓷在CMAS作用下出现裂纹导致失效。

图3所示为Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷于1250 ℃下CMAS腐蚀5 h的截面背散射电子像,GZ陶瓷反应层厚度为45 ?m,GZ9C1陶瓷反应层厚度为33 ?m,GZ8C2陶瓷反应层厚度为30 ?m,GZ7C3陶瓷反应层厚度为27 mm,可见随着掺杂Ce含量的增加,反应层的厚度在不断减小。

图4为Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷于1250 ℃下CMAS腐蚀10 h的截面背散射电子像,GZ陶瓷反应层厚度为55 ?m,GZ9C1陶瓷反应层厚度为46 ?m,GZ8C2陶瓷反应层厚度为41 ?m,GZ7C3陶瓷反应层厚度为37 mm,可见反应层随着腐蚀时间的增加有明显的增厚,而且随着掺杂Ce4+含量的增加,反应层的厚度也不断减小。

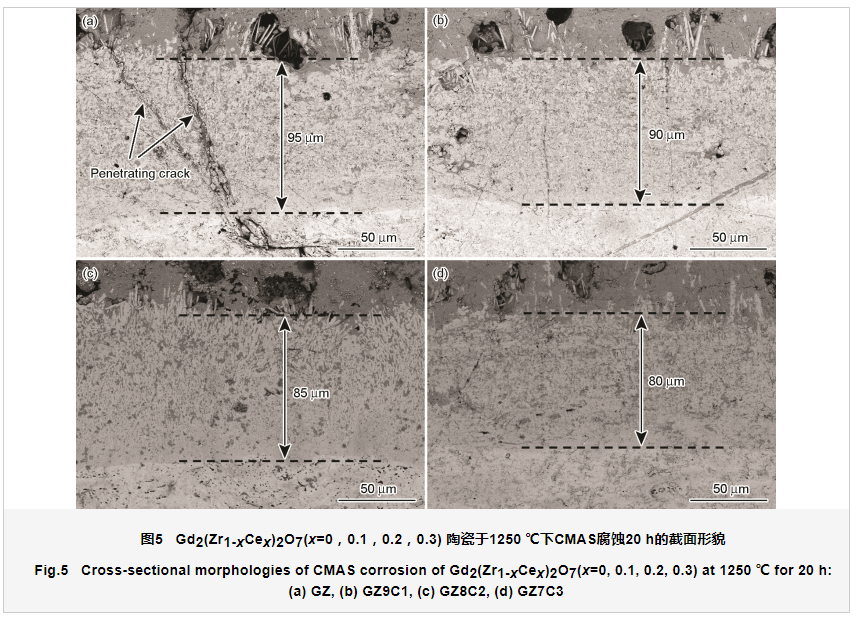

图5为Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷于1250 ℃下CMAS腐蚀20 h截面的背散射电子像,GZ陶瓷反应层厚度为95 ?m,GZ9C1陶瓷反应层厚度为90 ?m,GZ8C2陶瓷反应层厚度为85 ?m,GZ7C3陶瓷反应层厚度为80 mm,此外,GZ陶瓷的反应层处出现了明显的贯穿性裂纹和大量孔洞,裂纹一直延伸至内部的陶瓷层,贯穿性裂纹的存在为CMAS向陶瓷内部侵蚀提供了直接的路径[16],而掺杂Ce之后的陶瓷反应层无裂纹出现,并且反应层的厚度随着掺杂Ce4+含量的增加而不断减小。

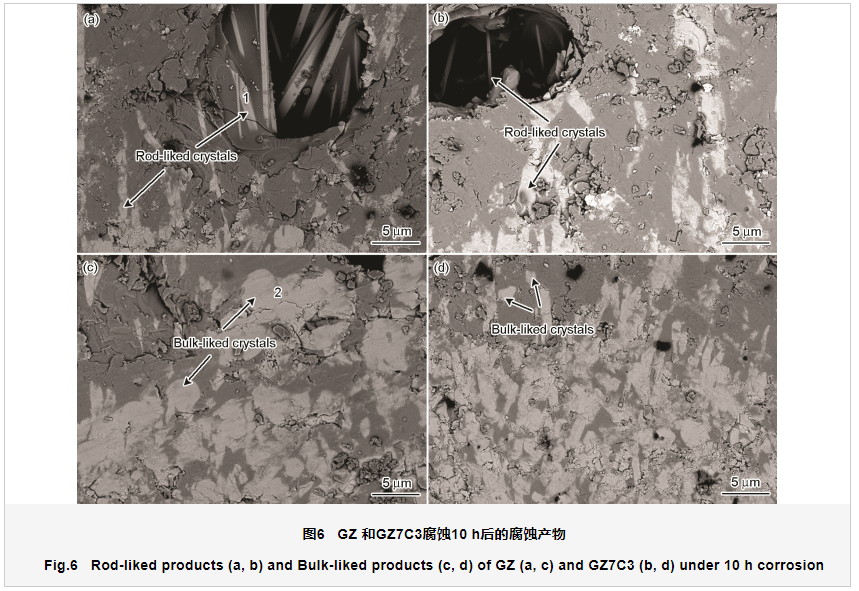

由截面形貌观察可以发现,反应层由块状产物和柱状产物组成,柱状产物在反应层和CMAS的交界处较为明显,并且反应层内部相较于交界处产物结晶更细、结构更致密。这是因为在反应层上部与CMAS充分接触的地方,由于反应充分,反应时间长,两种产物晶粒都比较粗大,分布较为松散,而在反应层中间和底部由于未充分接触晶粒细小并且排列致密。为明确块状产物和柱状产物成分,选取图4腐蚀10 h的GZ和GZ7C3截面图的红色方框进行放大对比和EDS分析,如图6所示。可以发现柱状产物结晶形貌十分明显,特别是孔洞内部其长柱状形貌尤为突出,并且相比较而言GZ陶瓷中的柱状产物和块状产物结晶更为粗大。

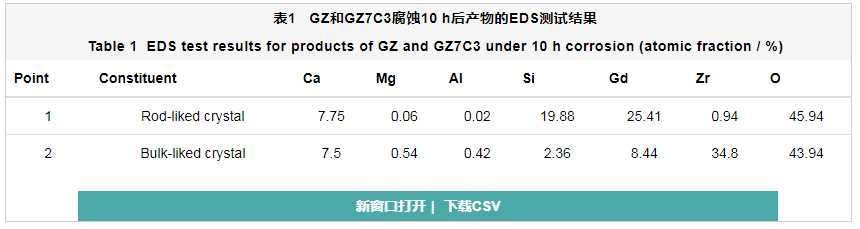

表1为图6点1和2的EDS分析,由点1的数据可知,Ca、Si、Gd、O的摩尔比接近于Ca2(GdxCe1-x)8(SiO4)6O6-4x磷灰石相的化学计量比,点2中Ca、Zr、O的摩尔比接近于萤石相Ca0.2(ZrxCe1-x)0.8O1.8的化学计量比。磷灰石Ca2(GdxCe1-x)8(SiO4)6O6-4x并非严格的化学计量化合物,其成分可在一定范围内变化[12],结合前述XRD图谱数据得出的主要腐蚀产物Ca2(GdxCe1-x)8(SiO4)6O6-4x、Ca0.2(ZrxCe1-x)0.8O1.8以及参考相关文献可知[17,18],事实上柱状腐蚀产物为磷灰石相Ca2(GdxCe1-x)8(SiO4)6O6-4x,块状腐蚀产物为萤石相Ca0.2(ZrxCe1-x)0.8O1.8。

2.3 腐蚀元素扩散分析及机理探讨

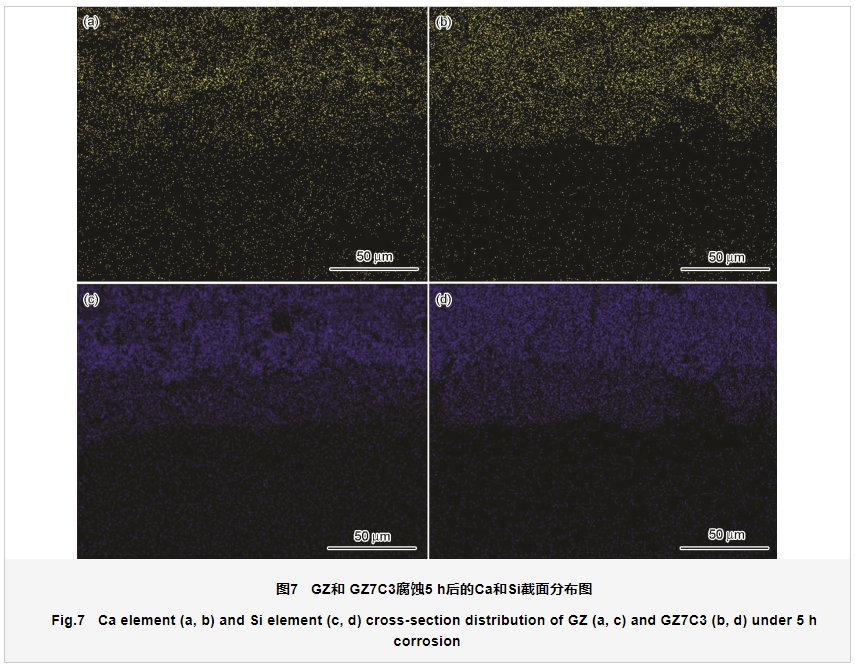

为明确掺杂Ce4+之后对陶瓷材料抗CMAS热腐蚀性能的影响,由于Mg和Al的面扫描图没有明显的特征,本文选取扩散最明显的Ca和Si进行EDX面扫描分析,颜色的密集程度表示元素的含量。选择5 h腐蚀下元素扩散相对更集中的GZ和GZ7C3陶瓷进行分析,如图7所示。观察CMAS与陶瓷的反应层,可以发现GZ7C3陶瓷的反应层相较于GZ陶瓷其Ca和Si在同样的时间内扩散的更迅速,这导致此处元素含量更多。同时观察反应层/陶瓷层的界线,可以发现GZ7C3陶瓷的反应层/陶瓷层的界线相较于GZ陶瓷界线更为清晰,Ca和Si集中在反应层以上,这说明GZ7C3陶瓷的反应层阻止Ca和Si元素向陶瓷内部扩散的能力更强,事实上致密的腐蚀产物磷灰石和萤石避免了CMAS与陶瓷层的持续接触,本身就具有较好的抑制CMAS渗透的作用,而Ce4+的掺杂对CMAS中元素的内扩散具有更为明显的抑制作用,这与致密的磷灰石和萤石腐蚀产物的反应形成速率有密切关系。

图8为Gd2(Zr1-xCex)2O7(x=0,0.1,0.2,0.3) 陶瓷在1250 ℃下CMAS腐蚀5、10和20 h的反应层厚度汇总图,从图8可知,当腐蚀时间达到20 h时,其反应层厚度有较大幅度增加,达到80 ?m以上,在GZ陶瓷的反应层厚度达到95 ?m时,已出现明显的裂纹,而腐蚀时间在5和10 h时,其反应层厚度均在55 ?m以下,这说明随着腐蚀时间的增加,反应层厚度会迅速增加,当达到临界厚度时,会出现明显的裂纹和孔洞,导致反应层不再具有抵抗CMAS侵蚀的能力。此外,可以发现掺杂Ce的陶瓷材料其反应层厚度相比于GZ陶瓷材料有明显降低,GZ7C3陶瓷在任一腐蚀时间段相比较而言都具有最薄的反应层,这表明在Gd2Zr2O7中掺杂Ce4+之后对其抗CMAS热腐蚀性能具有明显提高。

对抑制CMAS在陶瓷材料中的渗透起到关键作用的是CMAS与陶瓷之间形成的反应层。由图2的XRD腐蚀物相可知,Ca和Mg主要参与了CMAS与陶瓷之间的反应,并且形成了萤石相Ca0.2(ZrxCe1-x)0.8O1.8和磷灰石相Ca2(GdxCe1-x)8(SiO4)6O6-4x这两种主要的腐蚀物质,这是构成反应层最主要的物质。CMAS在高温下熔化后与陶瓷紧密接触,陶瓷会溶解于CMAS中,在局部改变了CMAS的化学性质,并且在溶解-再沉淀的过程中生成磷灰石和萤石结构[19]。掺杂Ce的陶瓷材料具有更好的抗CMAS热腐蚀性能,这是由于一方面,磷灰石型硅酸盐的通式可以写成A4A6(SiO4)6Ox,对于离子半径较小 (Y3+、Ce4+等) 的稀土元素其磷灰石通式可写为Ca4RE6(SiO4)6O,而对于Gd等大离子半径稀土元素其通式可写为 (Ca2Gd2)Gd6(SiO4)6O2,这意味着与形成RE (小离子半径)-磷灰石的六个阳离子相比,Gd-磷灰石的分子单元需要八个Gd3+。反应所消耗的Gd3+越多,就会使得Gd2Zr2O7与CMAS的反应速率降低,而在Gd2Zr2O7中掺杂的稀土Ce以Ce4+存在,其离子半径小于Gd3+,在提供足量稀土元素的同时,可以加快反应速率,从而更快速的形成磷灰石等致密腐蚀物质,抑制CMAS向陶瓷内部的扩散[20,21]。另一方面,掺杂CeO2明显提高了Gd2Zr2O7陶瓷材料的断裂韧性和热膨胀系数[13],这使得Gd2(CexZr1-x)2O7陶瓷材料具有更高的应变容限。因此当熔融状态的CMAS渗入陶瓷材料并随着温度的降低变为玻璃相并对陶瓷材料产生一定的内应力时,应变容限高的材料可以承受更大的应力而不开裂失效从而抑制CMAS向内部的侵蚀[22,23]。

3 结论

(1) 稀土元素Ce的掺杂可以显著提高Gd2Zr2O7陶瓷材料的抗CMAS热腐蚀性能,与Gd2Zr2O7陶瓷相比,Gd2(Zr0.7Ce0.3)2O7陶瓷的反应层厚度在实验时间段内都是最薄的,其抗CMAS热腐蚀性能在任一腐蚀时间段都是最好的。

(2) 腐蚀反应层的产物为柱状和块状腐蚀产物,分别为磷灰石Ca2(GdxCe1-x)8(SiO4)6O6-4x和萤石Ca0.2(ZrxCe1-x)0.8O1.8,Ce4+的掺杂提高了CMAS中Ca和Si的扩散速率,加快了CMAS与GZ的反应速率,同时也提高了陶瓷的抗应变容限,形成更为致密的反应层,从而提高了抑制CMAS侵蚀的能力。

参考文献

[1]

Clarke D R, Levi C G.

Materials design for the next generation thermal barrier coatings

[J]. Ann. Rev. Mater. Sci., 2003, 33: 383

[本文引用: 1]

[2]

Darolia R.

Thermal barrier coatings technology: Critical review, progress update, remaining challenges and prospects

[J]. Int. Mater. Rev., 2013, 58: 315

[3]

Yu C T, Yang Y F, Bao Z B, et al.

Research progress in preparation and development of excellent bond coats for advanced thermal barrier coatings

[J]. J. Chin. Soc. Corros. Prot., 2019, 39: 395

[本文引用: 1]

余春堂, 阳颖飞, 鲍泽斌等。

先进高温热障涂层用高性能粘接层制备及研究进展

[J]. 中国腐蚀与防护学报, 2019, 39: 395

[本文引用: 1]

[4]

Miller R A.

Thermal barrier coatings for aircraft engines: History and directions

[J]. J. Therm. Spray Technol., 1997, 6: 35

[本文引用: 1]

[5]

Vassen R, Cao X Q, Tietz F, et al.

Zirconates as new materials for thermal barrier coatings

[J]. J. Am. Ceram. Soc., 2010, 83: 2023

[本文引用: 1]

[6]

Michel D, Jorba M P Y, Collongues R.

Study by Raman spectroscopy of order-disorder phenomena occurring in some binary oxides with fluorite-related structures

[J]. J. Raman Spectrosc., 2010, 5: 163

[本文引用: 1]

[7]

Hua Y Q, Jiang B C, Chen R F, et al.

Enhanced physical properties of TiSi2 doped Gd2Zr2O7 ceramic for thermal barrier coatings

[J]. Mater. Res. Express, 2019, 6: 056547

[本文引用: 1]

[8]

Wu J, Wei X Z, Padture N P, et al.

Low-thermal-conductivity rare-earth zirconates for potential thermal-barrier-coating applications

[J]. J. Am. Ceram. Soc., 2002, 85: 3031

[本文引用: 1]

[9]

1

Erosion performance of gadolinium zirconate-based thermal barrier coatings processed by suspension plasma spray

[J]. J. Therm. Spray Technol., 2017, 26: 108

[本文引用: 1]

[10]

Xiang J Y, Chen S H, Huang J H, et al.

Phase structure and thermophysical properties of co-doped La2Zr2O7 ceramics for thermal barrier coatings

[J]. Ceram. Int., 2012, 38: 3607

[本文引用: 1]

[11]

Kang Y X, Bai Y, Fan W, et al.

Thermal cycling performance of La2Ce2O7/50vol.% YSZ composite thermal barrier coating with CMAS corrosion

[J]. J. Eur. Ceram. Soc., 2018, 38: 2851

[本文引用: 1]

[12]

Li L, Hitchman N, Knapp J.

Failure of thermal barrier coatings subjected to CMAS attack

[J]. J. Therm. Spray Technol., 2010, 19: 148

[本文引用: 2]

[13]

Chen C, Liang Y F, Liang T Q, et al.

Research progress on hot corrosion of rare earth oxides Co-doped ZrO2 ceramic coatings in molten Na2SO4+NaVO3 salts

[J]. J. Chin. Soc. Corros. Prot., 2019, 39: 291

[本文引用: 2]

陈超, 梁艳芬, 梁天权等。

稀土复合掺杂ZrO2陶瓷涂层抗Na2SO4+NaVO3热腐蚀性能的研究进展

[J]. 中国腐蚀与防护学报, 2019, 39: 291

[本文引用: 2]

[14]

Zhang S P, Hua Y Q, Shuai W W, et al.

Thermophysical properties of Gd2(CexZr1-x)2O7 ceramic materials

[J]. J. Ceram., 2019, 49: 301

[本文引用: 1]

张少朋, 花银群, 帅文文等。

Gd2(CexZr1-x)2O7陶瓷材料的热物理性能研究

[J]. 陶瓷学报, 2019, 49: 301

[本文引用: 1]

[15]

Kr?mer S, Yang J, Levi C G.

Infiltration-inhibiting reaction of gadolinium zirconate thermal barrier coatings with CMAS melts

[J]. J. Am. Ceram. Soc., 2008, 91: 576

[本文引用: 1]

[16]

Kr?mer S, Yang J, Levi C G, et al.

Thermochemical interaction of thermal barrier coatings with molten CaO-MgO-Al2O3-SiO2 (CMAS) deposits

[J]. J. Am. Ceram. Soc., 2006, 89: 3167

[本文引用: 1]

[17]

Poerschke D L, Levi C G.

Effects of cation substitution and temperature on the interaction between thermal barrier oxides and molten CMAS

[J]. J. Eur. Ceram. Soc., 2015, 35: 681

[本文引用: 1]

[18]

Zhou X, Zou B L, He L M, et al.

Hot corrosion behaviour of La2(Zr0.7Ce0.3)2O7 thermal barrier coating ceramics exposed to molten calcium magnesium aluminosilicate at different temperatures

[J]. Corros. Sci., 2015, 100: 566

[本文引用: 1]

[19]

Drexler J M, Chen C H, Gledhill A D, et al.

Plasma sprayed gadolinium zirconate thermal barrier coatings that are resistant to damage by molten Ca-Mg-Al-silicate glass

[J]. Surf. Coat. Technol., 2012, 206: 3911

[本文引用: 1]

[20]

Drexler J M, Ortiz A L, Padture N P.

Composition effects of thermal barrier coating ceramics on their interaction with molten Ca-Mg-Al-silicate (CMAS) glass

[J]. Acta Mater., 2012, 60: 5437

[本文引用: 1]

[21]

Deng W Z, Fergus J W.

Effect of CMAS composition on hot corrosion behavior of gadolinium zirconate thermal barrier coating materials

[J]. J. Electrochem. Soc., 2017, 164: C526

[本文引用: 1]

[22]

Zhou H M, Yi D Q, Yu Z M, et al.

Preparation and thermophysical properties of CeO2 doped La2Zr2O7 ceramic for thermal barrier coatings

[J]. J. Alloy. Compd., 2007, 438: 217

[本文引用: 1]

[23]

Zhong X H, Zhao H Y, Zhou X M, et al.

Thermal shock behavior of toughened gadolinium zirconate/YSZ double-ceramic-layered thermal barrier coating

[J]. J. Alloy. Compd., 2014, 593: 50

[本文引用: 1]

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: CMAS热腐蚀, CeO2, Gd2Zr2O7陶瓷

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7214

腐蚀与“海上丝绸之路”

点击数:5808