摘要

采用传统重力铸造法制备了Mg-3Zn-1Y-xZr (x=0,0.2,0.4,0.6) 合金,并通过光学显微镜 (OM)、扫描电镜 (SEM)、失重和电化学实验研究了Zr含量对Mg-3Zn-1Y显微组织和腐蚀行为的影响。结果表明:Mg-3Zn-1Y主要由α-Mg基质和Mg3YZn6(I) 相组成,Zr的加入没有改变第二相的类型。Zr能显著细化晶粒,优化组织结构,提升合金耐腐蚀性。同时,Zr能提升合金基体腐蚀电位,减小腐蚀电流密度,抑制合金腐蚀。失重结果表明,Mg-3Zn-1Y-0.6Zr具有最佳的耐腐蚀性能,达到 (0.325±0.042) mm/a。

关键词: Zr; 显微组织; 腐蚀行为; 晶粒细化; 失重

镁合金作为目前最轻的结构金属材料,因其优异的力学性能、生物相容性和电磁屏蔽性能等而被广泛应用于航空航天、汽车、生物医学以及电子产品中[1-4]。近年来,镁合金作为生物医用材料应用于人体成为研究热点[5,6]。然而,由于Mg自腐蚀电位低 (-2.373 V),易与第二相形成电偶而被腐蚀。特别是在含有Cl-的溶液中,Cl-对镁合金基体和腐蚀产物膜的侵蚀使得其应用受到限制。因此,如何提升镁合金的耐腐蚀性能成为现今研究重点。

合金化是提升镁及镁合金耐腐蚀性能的一种有效方式。Luo等[7]研究了Y含量对AZ91耐腐蚀性的影响,结果表明,适量的Y (0.3%,质量分数,下同) 能显著改善AZ91性能,使合金耐腐蚀性提升大约30倍。Li等[8]在Mg-Zn合金中加入Zr和Sr,研究其对性能影响,发现Zr和Sr的加入不仅能有效改善合金的耐腐蚀性能,还能提升其力学性能和生物相容性。

Zr作为一种难熔性金属,对气体有着很强的亲和力,且能与Fe、Al、Si、Mn等元素形成稳定化合物,净化熔体[9]。同时,Zr还能降低镁合金的热裂倾向,提升合金铸造性能[10]。目前,Zr对Mg-Zn-Y系列合金腐蚀性能的影响研究甚少。本文以不同Zr含量的Mg-Zn-Y-Zr合金为研究对象,研究了Zr对Mg-3Zn-1Y合金显微组织和腐蚀行为的影响,为生物镁合金的进一步开发应用提供了参考和支持。

1 实验方法

实验所用原料为纯Mg (99.99%)、纯Zn (99.99%)、纯Y (99.99%) 和Mg-30% Zr中间合金,采用传统重力铸造法制备。首先将原料放入坩埚,加热至730 ℃保温30 min,后加入纯Zn和Mg-30%Zr,升温至750 ℃并保温20 min,最后加入纯Y,750 ℃保温30 min,浇注成型,制备出不同Zr含量的Mg-Zn-Y-Zr合金,化学成分如表1所示。试样最终尺寸加工为Φ10 mm×4 mm。

表1 Mg-3Zn-1Y-xZr (x=0,0.2,0.4,0.6) 合金成分

采用D8 ADVANCE型X射线衍射仪 (XRD) 进行物相分析,扫描角度为5°~90°,扫描时间为7 min。采用NMM-800RF光学显微镜 (OM) 和Sirion200型扫描电镜 (SEM) 观察合金显微组织,腐蚀液为4% (体积分数) 硝酸酒精溶液。采用失重实验进行腐蚀速率测试,实验前先将合金用800#,1500#,2000#,3000#砂纸进行打磨,后分别在丙酮和酒精溶液中超声清洗10 min。以Hank's溶液作为模拟体液进行失重实验,成分 (g) 如下 (以1 L去离子水为标准)[11]:NaCl 8.00, KCl 0.40,CaCl2 0.14,NaHCO3 0.35,MgCl2·6H2O 0.10,MgSO4·7H2O 0.06,KH2PO4 0.06,Na2HPO4·12H2O 0.06。配制完成后用浓度为1 mol/L的NaOH和盐酸调节Hank's溶液pH至7.4,在SPX-150-Z型恒温培养箱中进行失重实验,温度设置为37 ℃,样品表面积 (cm2) 与溶液体积 (mL) 之比为1∶30。浸泡0.5,1,2,3,5,7和10 d后用pH计 (PHB-4) 记录溶液pH,并用铬酸 (200 g/L CrO3) 去除腐蚀产物,去离子水清洗,吹干,称重,用SEM观察腐蚀形貌。根据下式计算腐蚀:

![]()

其中,CR表示腐蚀速率 (mm/a),?W为样品损失质量 (g),A为样品表面积 (cm2),T为浸泡时间 (h),ρ为样品密度 (1.74 g/cm3),k为常数 (8.76×104)。为保证数据的准确性和可重复性,每组取3个平行试样并计算平均值。

使用AUTOLAB电化学工作站测试合金在37 ℃ Hank's中的开路电位和极化曲线。该工作站是标准三电极体系,其中饱和甘汞电极为参比电极,铂电极为辅助电极,待测镁合金试样为工作电极 (表面积约为0.7 cm2)。极化曲线测试速率为2 mV/s,测试之前先将样品浸泡15 min使电位保持稳定。采用Nova 1.11.1软件进行极化曲线拟合。

2 结果与讨论

2.1 显微组织

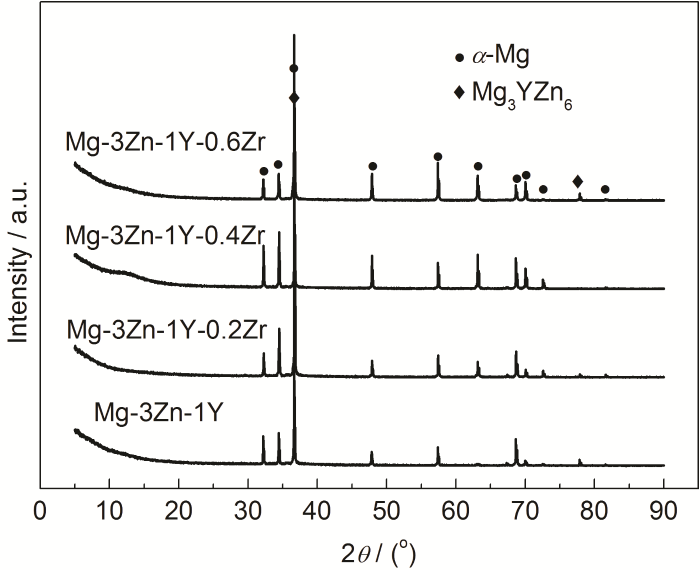

图1表示Mg-3Zn-1Y-xZr (x=0,0.2,0.4,0.6) 合金的XRD谱。可以看出,这4种合金主要由α-Mg基质和Mg3YZn6 (I) 相组成[12]。在图谱中未检测到其它相的衍射峰,说明Zr的加入没有改变第二相的类型,Zr本身也未形成第二相。

图1 不同Zr含量Mg-3Zn-1Y合金的XRD谱

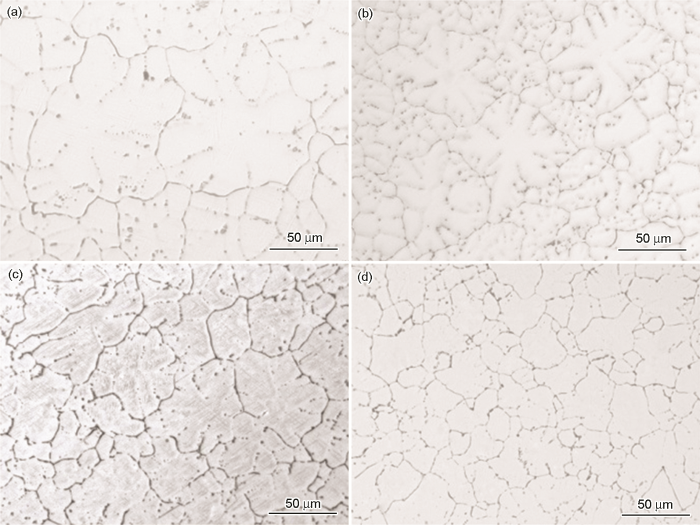

图2是Mg-3Zn-1Y-xZr (x=0,0.2,0.4,0.6) 合金的金相组织图。Mg-3Zn-1Y晶粒主要呈现花瓣形状,且枝晶明显,晶内有较多棒状和颗粒状第二相。Zr的加入使显微组织发生显著变化。当加入0.2% Zr时,晶粒得到一定程度细化,但枝晶结构仍较为明显;当Zr含量增加至0.4%时,晶粒进一步细化,晶内棒状和颗粒状第二相减少,枝晶结构得到改善;当Zr含量增加至0.6%时,晶粒显著细化,晶内条状和颗粒状第二相大量减少,变为较为单一的网状结构。单一网状结构更有利于发挥第二相对腐蚀的阻碍作用,提升合金耐腐蚀性能[13]。而晶内弥散的第二相会造成大量点蚀生成,造成晶内腐蚀,对耐腐蚀性不利。因此,可以推测,Mg-3Zn-1Y-0.6Zr具有更好的耐腐蚀性能。

图2 不同Zr含量Mg-3Zn-1Y合金金相组织

从以上可知,Zr有着很强的晶粒细化作用,同时还能优化组织结构,使第二相倾向于沿晶界呈连续的细条状分布。一般而言,Zr的晶粒细化机制主要通过提高形核率来实现:首先,Zr与Mg都是密排六方结构 (hcp),晶格常数极为相近 (Zr:a=0.323 nm,b=0.514 nm。Mg:a=0.321 nm,b=0.521 nm),点阵错配度小[14]。在包晶温度下,Zr在合金凝固过程中析出的α-Zr粒子会作为异质形核的核心而增加形核率;其次,α-Zr作为异质形核核心的同时会在固-液界面前沿产生一定的成分过冷,从而使得形核率提高,细化晶粒。此外,熔炼铸造时Zr与O形成的ZrO质点也能细化晶粒[15]。生长限制因子 (GRF) 法是一种评估合金元素晶粒细化能力的重要方法,公式如下[16]:

![]()

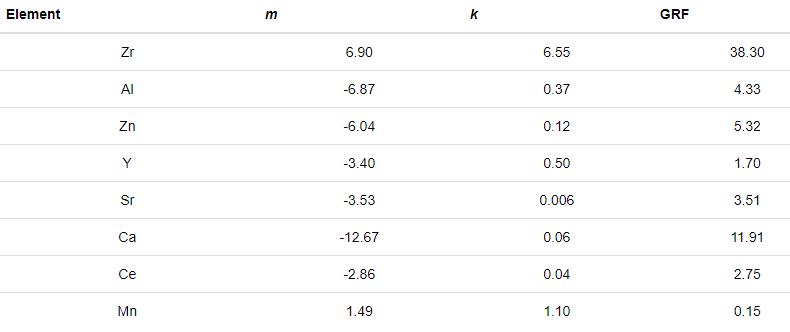

其中,m为平衡相图中液相线斜率,Co为合金元素加入量,k为初生相和液相溶质分配系数。GRF值越大,则合金元素对晶粒生长限制作用越强,细化效果越好。当Co相同时,通过比较m(k-1)的值即可确定GFR大小,m(k-1)的值可以通过二元相图进行计算。表2列出了Co为1%时二元镁合金相图中合金元素的m、k及GRF值。

表2 各元素在镁基体中的GRF值及相关参数[10]

由表可知,对于生物镁合金中常用的合金元素,Zr具有最大的GRF值,说明Zr是这几种元素中最有效的晶粒细化剂。

2.2 失重结果分析

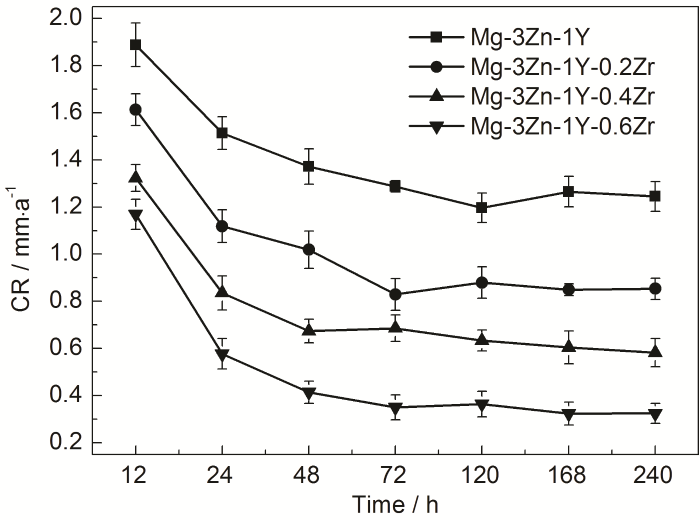

用失重法测得的4种合金的腐蚀速率如图3所示。从总体上看,腐蚀速率随着浸泡时间的增加而减小,后趋于一个较为稳定的值。在腐蚀前期,由于基体与Hank's溶液直接接触,腐蚀速率较快,故样品刚刚浸入时便可发现有气体产生。随着腐蚀过程的进行,样品表面逐渐被腐蚀产物所覆盖,腐蚀产物膜对样品的腐蚀具有良好的保护作用,使腐蚀速率逐渐下降[17]。到后期,由于内部新生成的腐蚀产物膜对外部腐蚀产物膜的作用力以及外部腐蚀产物膜的加厚使得部分膜脱落,此时膜的形成和脱落会处于一个较为平衡的动态运行过程,腐蚀速率变化不大。失重测得的4种合金的腐蚀速率从小到大依次为:Mg-3Zn-1Y-0.6Zr (0.325±0.042 mm/a)<Mg-3Zn-1Y-0.4Zr (0.583±0.060 mm/a)<Mg-3Zn-1Y-0.2Zr (0.853±0.045 mm/a)<Mg-3Zn-1Y (1.245±0.063 mm/a)。

图3 不同Zr含量Mg-3Zn-1Y合金在Hank's溶液中腐蚀速率

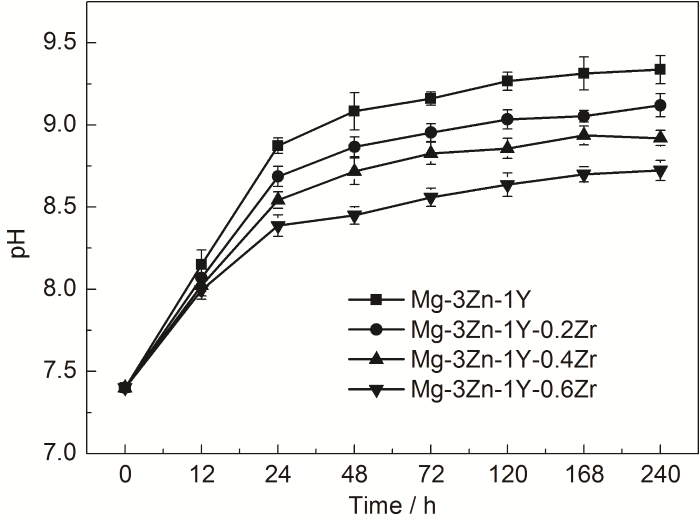

图4反映了溶液pH随浸泡时间的变化趋势。可以看出,pH在浸泡初期 (<24 h) 增长快速,后趋于平稳。下式可以较好解释pH的这种变化趋势[18]:

图4 溶液pH随浸泡时间的变化

如式所示,可知,阴极反应和Mg+的化学反应是OH-的主要来源。在前期,由于反应的快速性,OH-大量生成,致使溶液pH迅速升高。随着反应进行,Mg+会消耗部分OH-生成Mg(OH)2,使pH增速下降。另外,由于Mg(OH)2的保护作用,腐蚀反应变慢,OH-生成速率随之降低,使pH值趋于平缓。

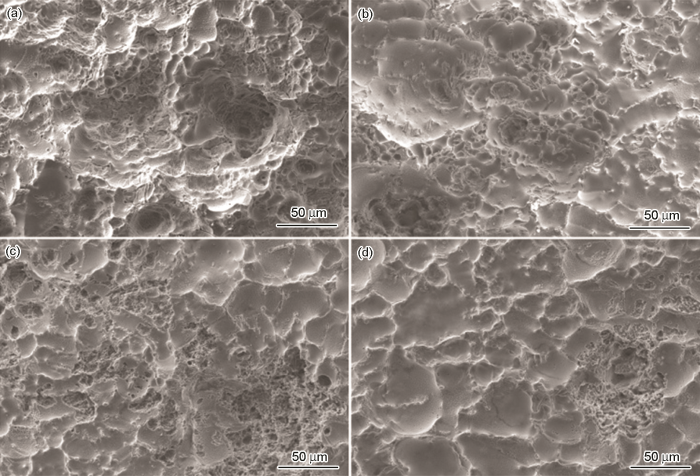

图5为去除腐蚀产物膜后合金表面形貌。显然,没加Zr时,基体被严重腐蚀,出现了较大且较多的腐蚀坑。加入适量Zr之后,腐蚀形貌变得平坦,腐蚀有所抑制。对比其它3种合金,Mg-3Zn-1Y-0.6Zr在模拟体液中浸泡240 h后基体只受到轻微腐蚀,未见较为明显的腐蚀坑。这主要是Zr的晶粒细化作用所致。晶粒细化之后晶界增加,而I相主要分布于晶界,I相对合金腐蚀具有较好的阻碍作用,Mg-3Zn-1Y-0.6Zr的单一网状结构使这种作用能够更好的展现出来。而Mg-3Zn-1Y和Mg-3Zn-1Y-0.2Zr合金中半连续第二相使得I相的阻碍作用减弱,腐蚀加快,形成的腐蚀坑较深。

图5 不同Zr含量Mg-3Zn-1Y合金在Hank's溶液中浸泡240 h后的腐蚀形貌

2.3 电化学结果分析

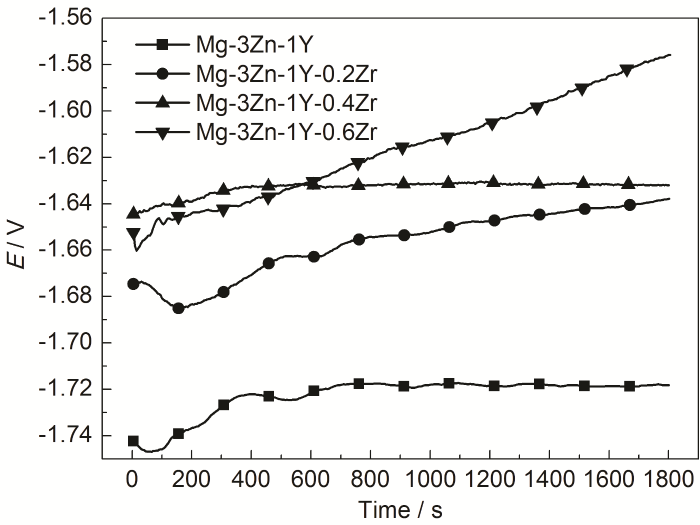

图6表示4种合金开路电位随时间的变化关系。开路电位越正,腐蚀倾向越小。可以看出,Mg-3Zn-1Y-0.6Zr在Hank's溶液中浸泡1800 s后具有最正的腐蚀电位,说明其相对不容易腐蚀,耐腐蚀性能最好。另外,Mg-3Zn-1Y-0.6Zr合金电位一值处于上升趋势,说明其局部腐蚀的孕育期更长 (>1800 s)[19],反映出Mg-3Zn-1Y-0.6Zr合金中I相对腐蚀较强的阻碍作用。

图6 不同Zr含量Mg-3Zn-1Y合金开路电位

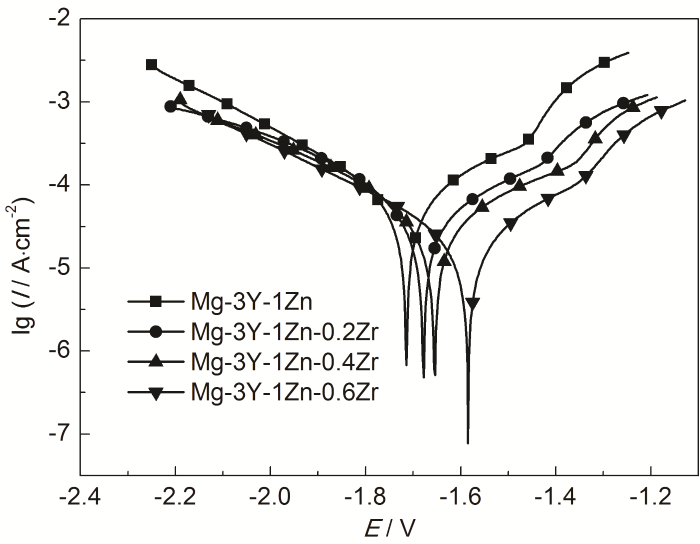

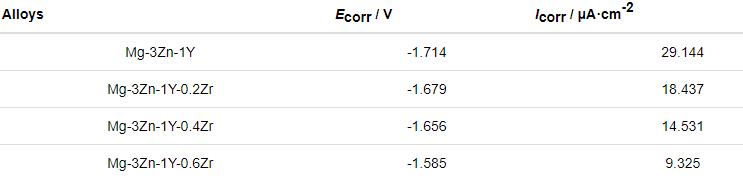

图7表示4种合金的动电位极化曲线图。可以看出,Zr的加入可以使Mg-3Zn-1Y合金腐蚀电位向正向移动,从而减弱腐蚀倾向。另外,4种合金均出现拐点,代表钝化膜被破坏。拐点之前曲线斜率较小,腐蚀较为缓慢,拐点之后曲线斜率较大,腐蚀较为快速。这说明钝化膜对基体具有保护作用。通过塔菲尔外推法,对4条曲线进行拟合,结果如表3所示。可知,Mg-3Zn-1Y-0.6Zr具有最低的腐蚀电流密度,为9.325 μA/cm2,说明此合金耐腐蚀性能最好。这与失重结果一致。

图7 不同Zr含量Mg-3Zn-1Y合金极化曲线

表3 极化曲线拟合结果

2.4 综合讨论

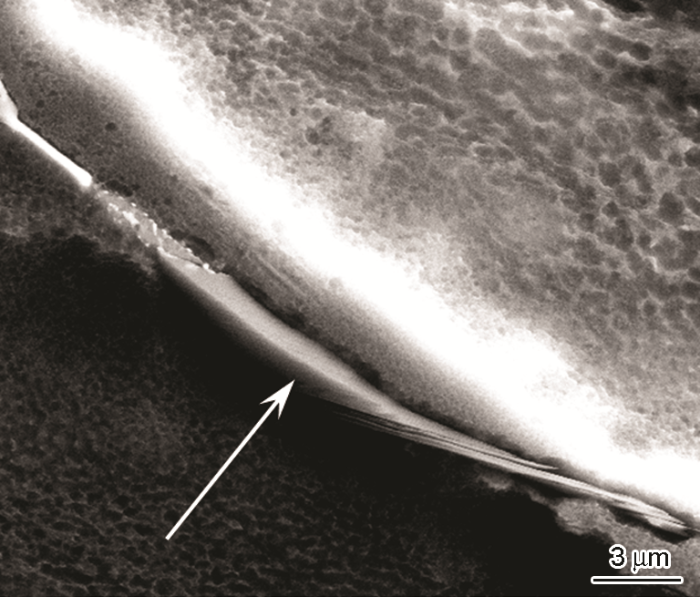

对于镁合金而言,由于基体和第二相的电位差,其腐蚀方式往往为电偶腐蚀。第二相既可加快腐蚀,也能阻碍腐蚀。Song等[20]研究了β (Mg17Al12) 相对AZ系列合金腐蚀速率的影响,结果表明,当β相体积分数较小时,主要作用为促进腐蚀;当β相体积分数较大时,能够作为腐蚀屏障阻碍合金的腐蚀。对于第二相体积分数一定的合金,第二相的类型对合金腐蚀速率影响较大。例如,就Mg-Zn-Y系列合金来说,I相与W相 (Mg3Y2Zn3) 相比,I相与基体之间电位差更小,这更有利于抑制合金的电偶腐蚀[21,22]。另外,第二相的分布也是影响合金腐蚀的一个重要因素。例如,当晶界处的第二相呈半连续分布时,其对腐蚀的阻碍作用不能有效发挥。尽管腐蚀过程中第二相未脱落,腐蚀仍能穿过不含第二相的晶界造成腐蚀进一步加深,使合金向局部腐蚀的方向发展,如Mg-3Zn-1Y合金。当Zr含量为0.6%时,晶粒显著细化,I相在晶界的分布变得细长,呈现连续分布特征,这就使得I相对腐蚀的阻碍作用被有效展现出来。如图8所示 (箭头处),Mg-3Zn-1Y-0.6Zr合金在模拟体液中浸泡45 min后,可以清楚地看见细长I作为阴极被保留下来,这有效阻止了腐蚀向横向和纵向扩展。

图8 Mg-3Zn-1Y-0.6Zr在Hank's溶液中浸泡45 min后的腐蚀形貌

3 结论

(1) Mg-3Zn-1Y合金主要包含α-Mg基质和Mg3YZn6 (I) 相,Zr的加入没有改变第二相的类型。

(2) Zr可以显著细化晶粒,优化组织结构,提升合金耐腐蚀性。失重实验结果表明,合金腐蚀速率由小到大为:Mg-3Zn-1Y-0.6Zr (0.325±0.042 mm/a)<Mg-3Zn-1Y-0.4Zr (0.583±0.060 mm/a)<Mg-3Zn-1Y-0.2Zr (0.853±0.045 mm/a)<Mg-3Zn-1Y (1.245±0.063)。

(3) Zr的添加使腐蚀电位向正向移动,腐蚀电流密度减小,抑制了合金的腐蚀。

参考文献

[1]

Qiao Z X, Shi Z M, Hort N, et al.

Corrosion behaviour of a nominally high purity Mg ingot produced by permanent mould direct chill casting

[J]. Corros. Sci., 2012, 61: 185

[本文引用: 1]

[2]

Song G L, Shi Z M.

Corrosion mechanism and evaluation of anodized magnesium alloys

[J]. Corros. Sci., 2014, 85: 126

[3]

Feliu Jr S, Samaniego A, Barranco V, et al.

The effect of low temperature heat treatment on surface chemistry and corrosion resistance of commercial magnesium alloys AZ31 and AZ61 in 0.6 M NaCl solution

[J]. Corros. Sci., 2014, 80: 461

[4]

Tian Z, Song B, Liu Y B.

Application and developing of AM magnesium alloy in automobile industry

[J]. Automob. Technol. Mater., 2004, (7): 21

[本文引用: 1]

田政, 宋波, 刘勇兵.

AM系镁合金在汽车工业中的应用与发展

[J]. 汽车工艺与材料, 2004, (7): 21

[本文引用: 1]

[5]

Feng X W, Qi W J, Li X H, et al.

Microstructure and electrochemical corrosion properties of biomedical extruded Mg-Zn-Gd alloys

[J]. J. Chin. Soc. Corros. Prot., 2016, 36: 267

[本文引用: 1]

冯晓伟, 戚文军, 黎小辉等.

生物医用挤压态Mg-Zn-Gd镁合金的组织与耐电化学腐蚀性能

[J]. 中国腐蚀与防护学报, 2016, 36: 267

[本文引用: 1]

[6]

Sanchez A H M, Luthringer B J C, Feyerabend F, et al.

Mg and Mg alloys: how comparable are in vitro and in vivo corrosion rates? A review

[J]. Acta Biomater., 2015, 13: 16

[本文引用: 1]

[7]

Luo T J, Yang Y S, Li Y J, et al.

Influence of rare earth Y on the corrosion behavior of as-cast AZ91 alloy

[J]. Electrochim. Acta, 2009, 54: 6433

[本文引用: 1]

[8]

Li Z, Chen M F, Li W, et al.

The synergistic effect of trace Sr and Zr on the microstructure and properties of a biodegradable Mg-Zn-Zr-Sr alloy

[J]. J. Alloy. Compd., 2017, 702: 290

[本文引用: 1]

[9]

StJohn D H, Qian M, Easton M A, et al.

Grain refinement of magnesium alloys

[J]. Metall. Mater. Trans., 2005, 36A: 1669

[本文引用: 1]

[10]

Liu H H.

The effect of Zr on high temperature propert of the Mg-2

.8Nd-0.

35Zn magnesium alloy

[D]. Harbin: Harbin University of Science and Technology, 2005

[本文引用: 3]

刘洪汇.

Zr对Mg-2

.8Nd-0.

35Zn合金高温性能影响的研究

[D]. 哈尔滨: 哈尔滨理工大学, 2005

[本文引用: 3]

[11]

Zhao B.

Study on microstructure and properties of Mg-Zn-Gd-Zr biodegradable magnesium alloy for cardioascular stent

[D]. Taiyuan: Taiyuan University of Technology, 2017

[本文引用: 1]

赵兵.

心血管支架用生物可降解Mg-Zn-Gd-Zr镁合金的组织及性能研究

[D]. 太原: 太原理工大学, 2017

[本文引用: 1]

[12]

Tahreen N, Chen D L.

A critical review of Mg-Zn-Y series alloys containing I, W, and LPSO phases

[J]. Adv. Eng. Mater., 2016, 18: 1983

[本文引用: 1]

[13]

Liu L, Liu Z, Li J B, et al.

Effect of Y content on corrosion resistance of Mg-Zn-Y alloys

[J]. Hot Work. Technol., 2017, 46(20): 49

[本文引用: 1]

刘利, 刘正, 李吉宝等.

Y含量对Mg-Zn-Y合金耐腐蚀性能的影响

[J]. 热加工工艺, 2017, 46(20): 49

[本文引用: 1]

[14]

Ji C X.

Research on the microstructure and properties of Mg-Zn-Y-Nd(-Zr) alloys for aascular stent application

[D]. Zhengzhou: Zhengzhou University, 2014

[本文引用: 1]

季川祥.

血管支架用Mg-Zn-Y-Nd(-Zr) 合金组织及性能研究

[D]. 郑州: 郑州大学, 2014

[本文引用: 1]

[15]

Chen Z, Zhang M L, Lv Y Z, et al.

Role of zirconium in magnesium and magnesium alloys

[J]. Foundry Technol., 2007, 28: 820

[本文引用: 1]

陈增, 张密林, 吕艳卓等.

锆在镁及镁合金中的作用

[J]. 铸造技术, 2007, 28: 820

[本文引用: 1]

[16]

Qu X L.

Study on as-cast Mg-Sn-Al magnesium alloy

[D]. Taiyuan: Taiyuan University of Technology, 2015

[本文引用: 1]

瞿祥落.

金属型铸造Mg-Sn-Al系合金的研究

[D]. 太原: 太原理工大学, 2015

[本文引用: 1]

[17]

Jia Y Z, Zhao M J, Cheng S J, et al.

Corrosion behavior of Mg-Zn-Y-Nd alloy in simulated body fluid

[J]. J. Chin. Soc. Corros. Prot., 2020, 39: 463

[本文引用: 1]

郏义征, 赵明君, 程世婧等.

模拟人体体液中镁合金的腐蚀行为研究

[J]. 中国腐蚀与防护学报, 2020, 39: 463

[本文引用: 1]

[18]

Song G L, Atrens A.

Understanding magnesium corrosion—A framework for improved alloy performance

[J]. Adv. Eng. Mater., 2003, 5: 837

[本文引用: 1]

[19]

Li J R, Jiang Q T, Sun H Y, et al.

Effect of heat treatment on corrosion behavior of AZ63 magnesium alloy in 3.5wt.% sodium chloride solution

[J]. Corros. Sci., 2016, 111: 288

[本文引用: 1]

[20]

Song G L, Atrens A, Wu X L, et al.

Corrosion behaviour of AZ21, AZ501 and AZ91 in sodium chloride

[J]. Corros. Sci., 1998, 40: 1769

[本文引用: 1]

[21]

Bao L, Zhang Z Q, Le Q C, et al.

Corrosion behavior and mechanism of Mg-Y-Zn-Zr alloys with various Y/Zn mole ratios

[J]. J. Alloy. Compd., 2017, 712: 15

[本文引用: 1]

[22]

Zhang E L, He W W, Du H, et al.

Microstructure, mechanical properties and corrosion properties of Mg-Zn-Y alloys with low Zn content

[J]. Mater. Sci. Eng., 2008, A488: 102

[本文引用: 1]

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414