热震对包覆ZrB2-SiC-La2O3/SiC涂层渗硅石墨力学性能的影响

摘要

采用涂刷法和包埋法在渗硅石墨基体表面制备了双层结构的ZrB2-SiC-La2O3/SiC防护涂层,与表面无包覆涂层的渗硅石墨作对比,采用三点弯曲实验方法研究了热震对其力学性能的影响。结果表明,1500 ℃到室温之间循环热震10次后,表面无包覆涂层的样品单位面积氧化失重为52.1 mg/cm2,弯曲强度保持率仅为52.0%;而包覆涂层样品单位面积氧化增重为5.6 mg/cm2,弯曲强度保持率达78.5%,包覆ZrB2-SiC-La2O3/SiC涂层的样品热震后能保持良好的力学性能。在热震过程中ZrB2-SiC-La2O3/SiC涂层氧化生成的氧化层可有效地保护石墨基体不被氧化,避免了样品内部各种缺陷的产生,从而提高了其弯曲强度。

关键词: 石墨; 超高温陶瓷涂层; 热震; 弯曲强度

Abstract

A ZrB2-SiC-La2O3/SiC dual-layer coating was prepared on siliconized graphite by the combination of slurry method and pack cementation. The mechanical properties of the coated siliconized graphite before and after thermal shock were investigated and compared with the bare siliconized graphite. The mass loss was observed and its value of per unit area of the bare siliconized graphite was 52.1 mg/cm2, and the flexural strength retention was only 52.0% after thermal shock test from 1500 ℃ to room temperature for 10 cycles, while they were 5.6 mg/cm2 and 78.5% for the coated ones, respectively. The high strength retention of the coated siliconized graphite after thermal shock could be attributed to the formation of a protective oxide scale on its surface, which protected the graphite substrate from oxidation and avoided the formation of defects in the interior regions of the coated siliconized graphite.

Keywords: graphite; ultrahigh temperature ceramic coating; thermal shock; flexural strength

本文引用格式

任岩, 钱余海, 张鑫涛, 徐敬军, 左君, 李美栓。 热震对包覆ZrB2-SiC-La2O3/SiC涂层渗硅石墨力学性能的影响[J]. 中国腐蚀与防护学报, 2021, 41(1): 29-35 doi:10.11902/1005.4537.2020.046

REN Yan, QIAN Yuhai, ZHANG Xintao, XU Jingjun, ZUO Jun, LI Meishuan. Effect of Thermal Shock on Mechanical Properties of Siliconized Graphite with ZrB2-SiC-La2O3/SiC Coating[J]. Journal of Chinese Society for Corrosion and Protection, 2021, 41(1): 29-35 doi:10.11902/1005.4537.2020.046

碳材料具有低密度、低热膨胀系数、高热导率以及理想的高温力学性能等优点,是当前倍受关注的热结构材料,在航空航天领域具有广泛的应用前景[1]。然而,其在高温有氧环境下抗氧化性能不足的缺点严重制约了其实际应用[2]。

表面施加抗氧化防护涂层是提高碳材料在高温条件下抗氧化性能的有效防护方法[3,4]。以各类过渡族金属的碳化物、氮化物和硼化物为代表的超高温陶瓷 (UHTC) 材料具有熔点高、导热性和力学性能优良等诸多优势,同时因其具有优异的抗高温氧化性能被认为是一种理想的抗氧化涂层材料[5,6]。在超高温陶瓷材料家族中,ZrB2陶瓷材料因具有高熔点、高强度以及相对低的密度等特性受到国内外的广泛关注。ZrB2陶瓷在高温下氧化生成熔融的B2O3包覆在陶瓷表面,抑制氧向内扩散,然而当温度超过1200 ℃,B2O3开始大量挥发留下多孔的ZrO2层而失去保护性,无法阻止进一步的氧化。研究[7-10]表明,向ZrB2陶瓷中添加硅化物 (SiC、Si3N4、MoSi2等) 在氧化时生成熔点更高、蒸气压更低的熔融SiO2,可填充ZrO2间的孔隙,可进一步提高ZrB2陶瓷的使用温度。在常见的硅化物中,SiC是最为常用的添加相。此外,在ZrB2-SiC体系中引入高熔点的金属碳化物、金属硼化物、金属硅化物、稀土硼化物和稀土氧化物等均可进一步提高其抗氧化性能[11-13]。

近年来,随着航空航天技术的飞速发展,航天飞行器严酷的极端服役环境 (1800 ℃的超高温、高速高焓气流冲击、冷热循环等) 对热防护涂层的综合性能也提出了更高要求,除了需要抵抗高温氧化/烧蚀,同时还需承受复杂应力和热冲击作用。目前对碳材料表面超高温防护涂层的抗氧化能力的测试主要采用恒温氧化方法,但返回式航天飞行器处于冷热交替的服役条件,单一的恒温氧化测试并不能全面、真实地反映防护涂层的综合性能。比较而言,热震实验可近似模拟这种冷热循环条件,但是目前研究热震对包覆有防护涂层的碳材料力学性能的影响的相关报道较少。

本文采用料浆涂刷法和包埋法在渗硅石墨基体表面制备了具有双层结构的ZrB2-SiC-La2O3/SiC超高温防护涂层,与未包覆涂层的渗硅石墨作对比,评价了两种样品在1500 ℃到室温之间的抗热震性能,同时采用三点弯曲实验考察了热震对试样力学性能的影响。

1 实验方法

实验所用基体材料为高强石墨,其密度为1.78 g/cm3,将其机械切割加工成3 mm×4 mm×36 mm的条状样品。所有样品经800#砂纸打磨、倒角处理后在无水乙醇中超声清洗20 min,最后置于60 ℃烘箱中烘干备用。为了缓解制备的涂层与石墨基体间的热膨胀系数不匹配,首先采用包埋渗硅法在石墨样品表面制备了SiC过渡层。包埋粉料由质量分数65%硅粉、20%碳粉和15%氧化铝粉组成。将条状石墨基体埋入包埋粉料后置于石墨坩埚中,在保护性流动氩气环境下1600 ℃保温1.5 h。

利用料浆涂刷法和后续包埋法在渗硅石墨样品 (形成SiC过渡层) 表面制备ZrB2-SiC-La2O3/SiC 外涂层。将体积分数70%ZrB2粉、20%SiC粉和10%La2O3粉球磨24 h后按照质量比1∶2与无水乙醇混合制得料浆。将所制备的料浆直接涂刷在渗硅石墨样品表面,烘干后得到ZrB2-SiC-La2O3超高温陶瓷内层。后续的包埋过程在流动氩气环境中1500 ℃热处理1 h,在ZrB2-SiC-La2O3超高温陶瓷内层上再次制备SiC外层。包埋过程中使用的包埋粉料与前述制备SiC过渡层时一致。

在MoSi2发热体马弗炉中进行热震测试,测试样品为表面包覆ZrB2-SiC-La2O3/SiC涂层的渗硅石墨和无包覆涂层的渗硅石墨,为方便表述,在下文中将这两种样品分别标识为CSG (Coated siliconized graphite) 和SG (Siliconized graphite) 样品。将测试样品在1500 ℃马弗炉中保温5 min后取出,在空气中10 min内快速冷却至室温。将样品称重后重新置于马弗炉中进行下一次热震循环,总计进行10次热震循环周次。

利用三点弯曲法测试CSG和SG样品热震实验前后的弯曲强度。三点弯曲测试所使用设备为万能力学测试仪 (SANS CMT4204,MTS),测试环境为室温空气中。具体测试条件为:跨距30 mm,加载力位移速度0.5 mm/min,入口力5.0 N。通过式 (1) 计算样品的弯曲强度,取3个有效样品的平均值作为弯曲强度值。

其中,P为载荷 (N),L为跨距 (mm),B为测试样品宽度 (mm),H为测试样品厚度 (mm)。

利用D8 A X射线衍射仪 (XRD) 分析两种样品热震测试前后的物相组成。利用配备Inca X-Max 50能谱分析仪 (EDS) 的SUPRA 35扫描电子显微镜 (SEM) 观察两种样品热震前后的表面形貌,并对三点弯曲实验后的样品断口形貌及成分进行分析。

2 结果与讨论

2.1 涂层的相组成与显微结构

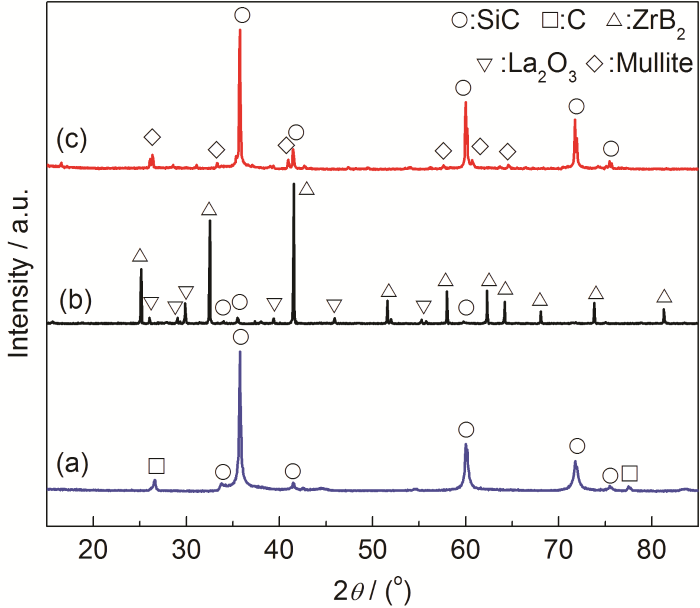

图1为渗硅石墨、ZrB2-SiC-La2O3/SiC涂层内层粉料和外层表面的XRD谱图。从图1a可见,渗硅石墨表面主要包含SiC,同时可检测到微量的未反应的C。如图1b所示,ZrB2-SiC-La2O3/SiC涂层的内层主要由ZrB2、SiC和La2O3组成。如图1c所示,包覆有ZrB2-SiC-La2O3/SiC涂层的外层主要由SiC和少量的杂质莫来石组成,莫来石杂质来自于涂层制备过程。

图1 渗硅石墨、ZrB2-SiC-La2O3/SiC涂层内层粉料和外层表面的XRD谱

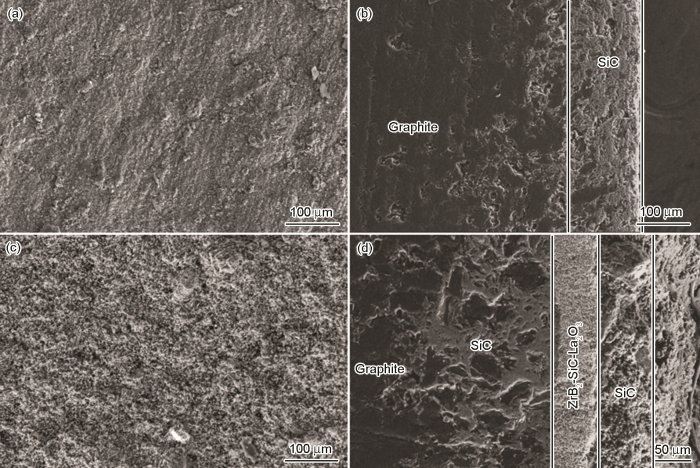

图2为SG和CSG样品的表面和截面微观形貌照片。从图2a可见,SG样品表面较平整,未发现明显的裂纹和孔洞。从图2b所示的SG样品截面照片可见,SiC过渡层与石墨基体间的界面起伏不平整,并且在SiC过渡层中残存有未反应的C。SiC过渡层厚度约150~200 μm。类似于SG样品,CSG样品表面也未观察到明显的缺陷 (图2c)。从图2d所示的CSG样品截面照片可见,渗硅石墨表面包覆的涂层呈现典型的双层结构,即ZrB2-SiC-La2O3内层和SiC外层。外层与内层之间结合良好,无贯穿性裂纹,其厚度分别约为70和80 μm。

图2 SG和CSG两种样品的表面和截面形貌照片

2.2 抗热震性能

2.2.1 热震过程中的质量变化

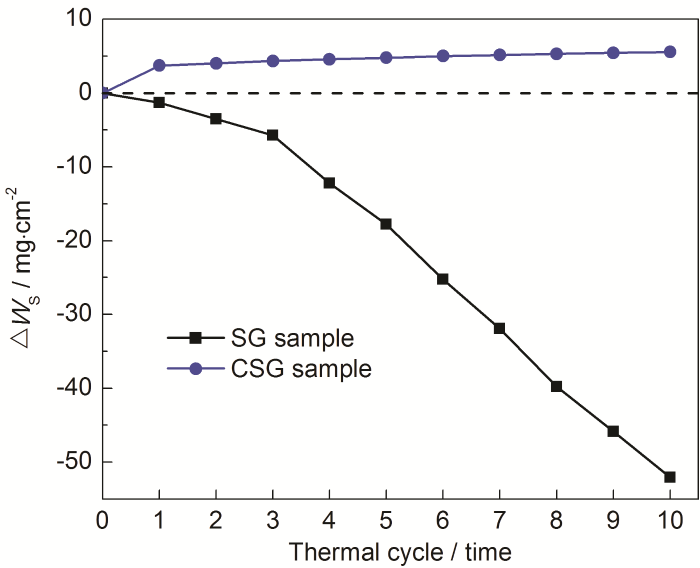

图3给出了SG和CSG样品在热震过程中的质量变化曲线。对于SG样品,整个热震测试过程发生失重,尤其是在第三次热震之后,SG样品开始加速失重。热震测试后,SG样品的最终单位面积失重为52.1 mg/cm2。相反地,CSG样品在整个热震测试过程中发生氧化增重,并且增重过程稳定缓慢,无明显的骤升骤降,表明表面包覆涂层未发生开裂或者剥落。CSG样品最终的单位面积增重仅为5.6 mg/cm2。

图3 SG和CSG两种样品热震过程中的质量变化曲线

2.2.2 热震后表面相组成与显微形貌

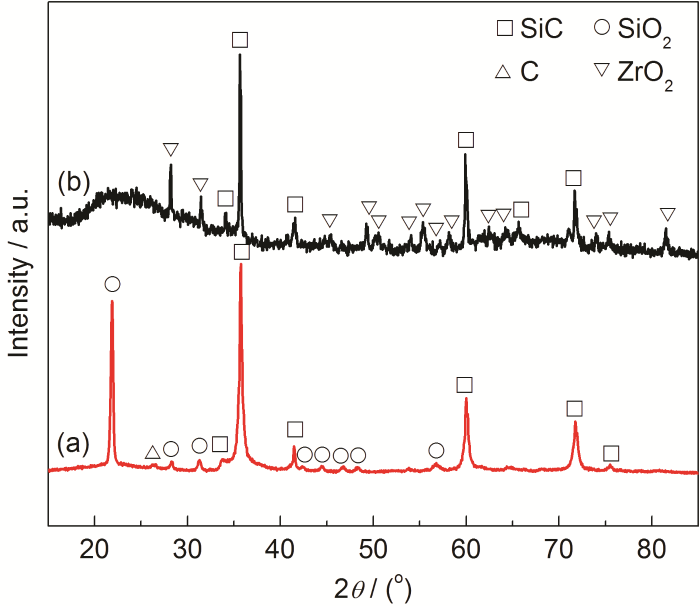

图4为SG和CSG样品热震后表面XRD谱图。由图4a可见,热震后SG样品表面生成了SiO2,并且同时检测到SiC和C。CSG样品热震后表面检测到SiC和ZrO2,并且在XRD谱中可以观察到明显的非晶结构,根据氧化过程推测样品表面形成了非晶SiO2(图4b)。

图4 SG和CSG样品热震后的表面XRD谱

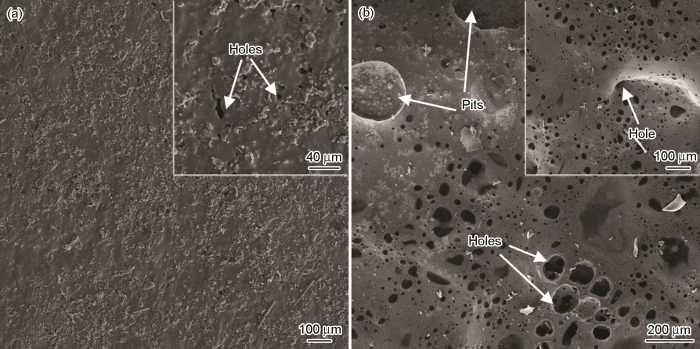

图5为SG和CSG样品热震实验后的表面微观形貌。从图5a可见,热震后SG样品表面覆盖平整的SiO2层,无明显的裂纹。但在高倍显微形貌中可以发现,SG样品表面SiO2层中存在大量的孔洞,可能是由于气体产物挥发造成的。如图5b所示,与SG样品类似,热震后的CSG样品表面同样覆盖有SiO2层,在SiO2层中同样可以观察到孔洞。同时SiO2层表面还可以观察到一些凹坑,暴露出已经氧化的超高温陶瓷内层。

图5 SG和CSG样品热震后的表面形貌照片

2.3 样品的力学性能

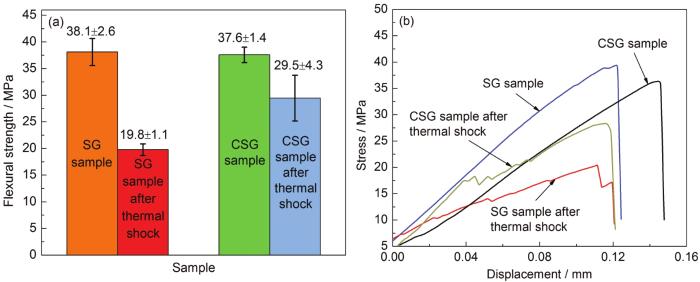

图6a对比了热震前后SG和CSG样品的弯曲强度变化。未经热震的SG和CSG样品的弯曲强度分别为38.1和37.6 MPa,二者的弯曲强度很接近,说明包覆涂层未显著降低渗硅石墨的弯曲强度。经过热震测试后SG样品的弯曲强度降至19.8 MPa,相比于热震前强度降低了48.0%。弯曲强度明显降低说明渗硅石墨样品无法承受巨大的热震冲击。而对于CSG样品,热震测试后弯曲强度为29.5 MPa,强度保持率达到78.5%。图6b对比了SG和CSG样品热震前后三点弯曲实验中典型的应力-位移曲线。可以看出,所有的测试样品均在极小的位移内达到应力最大值后迅速下降,说明这些样品均发生了脆性断裂。值得注意的是,热震后的SG和CSG样品的应力-位移曲线上存在一些明显锯齿状波动,说明热震后的SG和CSG样品内部存在缺陷。

图6 SG和CSG两种样品热震前后的弯曲强度和典型的应力-位移曲线

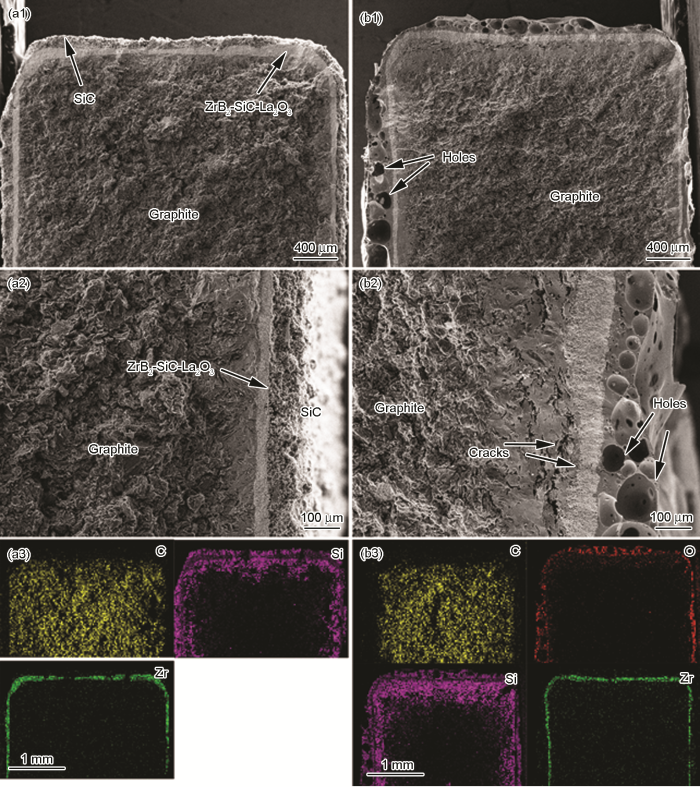

图7为热震前后SG样品断口形貌及对应的元素分布。从图7a可见,SG样品的SiC过渡层与石墨基体结合良好,在过渡层中未发现贯穿性裂纹。SiC过渡层与石墨基体间的界面不清晰,两者断口形貌类似。由图7b1所示的断口形貌和图7b3所示的对应的元素分布图可见,经热震实验后SG样品的SiC过渡层已完全氧化,同时石墨基体也发生了严重氧化,在样品内部留下尺寸较大的孔洞。石墨基体剧烈氧化生成气体会造成样品在热震过程中的快速失重。由图7b2可见,热震后SG样品的SiC过渡层氧化生成的SiO2层内部充满了孔洞,这是由于SiC和过渡层中残余的C氧化都会生成气态的氧化产物,这些氧化产物的挥发会在SiO2层中留下大量的孔洞。上述的氧化反应如下:

图7 SG样品热震前后的断口形貌及对应的元素分布

特别值得注意的是,SiO2层由外到内结构逐渐变得松散,这是由于渗硅过程是一个液相硅向石墨基体内部扩散的过程,越向内部硅的含量越低[14]。这种松散的氧化层结构不利于样品强度的保持。同时石墨基体的剧烈氧化也会造成样品弯曲强度的显著降低。由于氧化层松散的结构以及石墨基体的氧化在样品内部留下的巨大孔洞,使得样品弯曲测试过程中的应力-位移曲线上出现波动,尤其是在接近最大应力处 (见图6b)。因此,SG样品无法承受热震过程中的氧化而导致力学性能显著降低。

图8为CSG样品热震前后的断口形貌及对应的元素分布。从图8a可见,CSG样品外涂层与SiC过渡层结合良好,外涂层与过渡层之间界面明显。超高温陶瓷内层的断面平整,无贯穿裂纹。由于外涂层制备过程中并不会破坏渗硅石墨的原始结构,并且相比于渗硅石墨,涂层极薄,所以在渗硅石墨表面包覆涂层未显著影响其力学性能。如图8b1所示,热震后CSG样品的SiC外层已经氧化生成了SiO2层包覆在样品表面。在SiO2层中同样存在孔洞,这些孔洞是造成应力-位移曲线波动的原因。表面涂层与渗硅石墨依然保持良好的结合,无贯穿性裂纹,石墨基体在表面涂层的保护下也未发生明显氧化。根据图8b3所示的对应的元素分布图可见,超高温陶瓷内层也已经氧化,氧化层的前沿已经扩展到SiC过渡层。由图8b2可见,SiC过渡层中已经出现了明显的裂纹,氧化的超高温陶瓷内层中也存在缺陷。

图8 CSG样品热震前后的断口形貌及对应的元素分布

热震过程中涂层的氧化由氧向内扩散控制。首先,SiC外层氧化生成SiO2层,可以作为氧的扩散阻挡层。但随着氧化时间延长,氧逐渐透过SiO2层向内扩散,导致SiC外层耗尽。当氧化反应前沿到达超高温陶瓷内层时,内层中的SiC和ZrB2氧化生成非气态的SiO2和ZrO2 (反应4和5),高熔点的ZrO2可以作为骨架提高氧化层的稳定性[15]。

另一方面,由于涂层、氧化层与石墨基体间热膨胀系数失配和在热震过程中样品表面至内部存在的温度梯度,使得涂层、氧化层和基体内部均产生热应力。主要的涂层组份、氧化产物和石墨基体的热膨胀系数分别为αZrB2=6.3×10-6 /℃,αSiC=5.0×10-6 /℃,αZrO2=10.5×10-6 /℃,αGraphite=4.3×10-6 /℃[16,17]。可见,相比于涂层材料和石墨基体,超高温陶瓷内层的主要氧化产物ZrO2的热膨胀系数最大,这意味着在冷却过程中,超高温陶瓷内层受张应力作用[18]。随着热震次数增加,张应力逐渐累积,在氧化层中形成裂纹等缺陷,不利于强度的保持。同时,这些缺陷为氧向内扩散提供了快速通道,导致了SiC过渡层的氧化,从而进一步降低了样品的弯曲强度。

3 结论

采用涂刷法和包埋法在渗硅石墨基体表面制备了ZrB2-SiC-La2O3/SiC双层结构的涂层,与无包覆涂层的渗硅石墨样品作为对比,测试了两种样品热震前后的弯曲强度,并分析了热震实验对样品力学性能的影响,得到如下结论:

(1) 由于涂层制备过程不会破坏基体材料的原始结构,所以包覆涂层未显著影响样品的力学性能。

(2) 热震后样品力学性能降低主要是由于基体材料的剧烈氧化在样品内部产生大量缺陷造成的。

(3) 与不包覆涂层的样品相比,由于在热震过程中涂层氧化生成具有保护性的氧化层,有效地保护基体材料不被氧化,避免了样品内部产生缺陷,因此包覆有ZrB2-SiC-La2O3/SiC涂层的样品热震后表现出更高的弯曲强度。

参考文献

[1]

Buckley J D, Edie D D. Carbon-Carbon Materials and Composites [M]. New York: William Andrew, 1993

[本文引用: 1]

[2]

Crocker P, McEnaney B.

Oxidation and fracture of a woven 2D carbon-carbon composite

[J]. Carbon, 1991, 29: 881

[本文引用: 1]

[3]

Jin X C, Fan X L, Lu C S, et al.

Advances in oxidation and ablation resistance of high and ultra-high temperature ceramics modified or coated carbon/carbon composites

[J]. J. Eur. Ceram. Soc., 2018, 38: 1

[本文引用: 1]

[4]

Corral E L.

Ultra-high temperature ceramic coatings

[J]. Adv. Mater. Proce., 2008, 166: 30

[本文引用: 1]

[5]

Fahrenholtz W G, Hilmas G E.

Ultra-high temperature ceramics: Materials for extreme environments

[J]. Scr. Mater., 2017, 129: 94

[本文引用: 1]

[6]

Opeka M M, Talmy I G, Zaykoski J A.

Oxidation-based materials selection for 2000 ℃+hypersonic aerosurfaces: Theoretical considerations and historical experience

[J]. J. Mater. Sci., 2004, 39: 5887

[本文引用: 1]

[7]

Han W B, Hu P, Zhang X H, et al.

High-temperature oxidation at 1900 ℃ of ZrB2-x SiC ultrahigh-temperature ceramic composites

[J]. J. Am. Ceram. Soc., 2008, 91: 3328

[本文引用: 1]

[8]

Talmy I G, Zaykoski J A, Opeka M M.

High-temperature chemistry and oxidation of ZrB2 ceramics containing SiC, Si3N4, Ta5Si3, and TaSi2

[J]. J. Am. Ceram. Soc., 2008, 91: 2250

[9]

Monteverde F, Bellosi A.

Oxidation of ZrB2-based ceramics in dry air

[J]. J. Electrochem. Soc., 2003, 150: B552

[10]

Monteverde F, Bellosi A.

The resistance to oxidation of an HfB2-SiC composite

[J]. J. Eur. Ceram. Soc., 2005, 25: 1025

[本文引用: 1]

[11]

Silvestroni L, Stricker K, Sciti D, et al.

Understanding the oxidation behavior of a ZrB2-MoSi2 composite at ultra-high temperatures

[J]. Acta Mater., 2008, 151: 216

[本文引用: 1]

[12]

Dehdashti M K, Fahrenholtz W G, Hilmas G E.

Effects of transition metals on the oxidation behavior of ZrB2 ceramics

[J]. Corros. Sci., 2005, 91: 224

[13]

Zapata-Solvas E, Jayaseelan D D, Brown P M, et al.

Effect of La2O3 addition on long-term oxidation kinetics of ZrB2-SiC and HfB2-SiC ultra-high temperature ceramics

[J]. J. Eur. Ceram. Soc., 2014, 34: 3535

[本文引用: 1]

[14]

Han W N.

Preparation and oxidation resistance of SiC/γ-Y2Si2O7 double-layer coating on C/C composites

[D]. Shenyang: Northeastern University, 2009

[本文引用: 1]

韩为宁。

碳/碳复合材料SiC/γ-Y2Si2O7抗氧化复合涂层的研究

[D]. 沈阳: 东北大学, 2009

[本文引用: 1]

[15]

Eakins E, Jayaseelan D D, Lee W E.

Toward oxidation-resistant ZrB2-SiC ultra high temperature ceramics

[J]. Metall. Mater. Trans., 2011, 42A: 878

[本文引用: 1]

[16]

Fu Q G, Jing J Y, Tan B Y, et al.

Nanowire-toughened transition layer to improve the oxidation resistance of SiC-MoSi2-ZrB2 coating for C/C composites

[J]. Corros. Sci., 2016, 111: 259

[本文引用: 1]

[17]

Wang C C, Li K Z, He Q C, et al.

Oxidation and ablation protection of plasma sprayed LaB6-MoSi2-ZrB2 coating for carbon/carbon composites

[J]. Corros. Sci., 2019, 151: 57

[本文引用: 1]

[18]

Shaw L L.

Thermal residual stresses in plates and coatings composed of multi-layered and functionally graded materials

[J]. Composites, 1998, 29B: 199

[本文引用: 1]

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7214

腐蚀与“海上丝绸之路”

点击数:5804