1 前言

核电作为清洁、高效、可持续的新能源,能有效解决煤、石油、天然气所面临的不可再生和环境污染的问题,因而在世界范围内得到广泛的应用。当今中国正在大力推进核电事业,截至2013年5月份,中国在建核电站数量为28座,占世界在建核电数量的约40%。

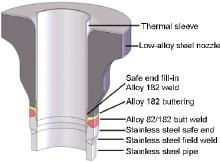

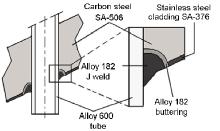

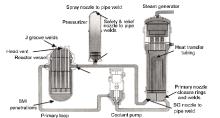

核电站核岛内的大型容器,如反应堆压力容器、蒸汽发生器和稳压器等设备的壳体一般由价格低廉的低合金钢制成,而和该容器连接的各种管道大多为耐应力腐蚀开裂 (SCC) 性能好的奥氏体不锈钢,两者一般需要通过镍基合金 (如182/82合金) 焊接在一起,即为异种金属焊接。主要焊接形式有两种:对接焊(图1) 和J型坡口焊接 (图2)。异种金属焊接在轻水堆核电站中的分布[3]如图3所示。

图1 喷管和管道异种金属焊接位置的典型示意图[2]

焊接材料经过高温溶解、冷却、凝固和收缩等过程,将不可避免地会引入成分梯度、机械性能变化和微观结构缺陷以及残余应力等,这些都会降低材料的稳定性、增加环境开裂的敏感性,从而影响核电站的运行安全与使用寿命。

图2 反应堆容器顶部J型坡口焊接示意图[3]

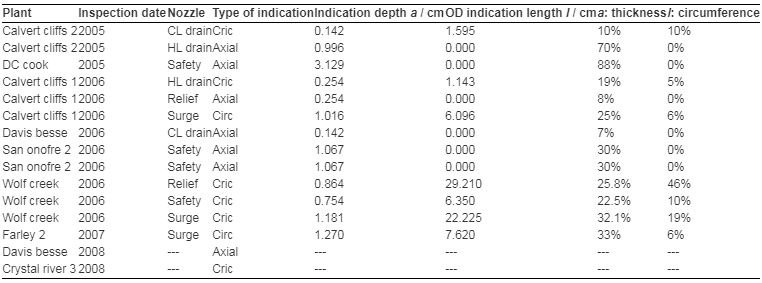

材料的SCC是一个很复杂的过程,受到不同应力水平、水化学环境、材料微观成分和结构交互作用的影响[8]。发生SCC需要3个条件:敏感的材料、腐蚀性环境和拉应力。研究表明,无论是否除氧、溶解氢含量高低、纯水或者加药剂的水、高温或低温,在高温高压水环境下,不锈钢或镍基合金都会发生SCC,而且不存在SCC门槛值。由于核电材料处于复杂、苛刻的运行环境 (杂质离子、溶解氧、高温和中子辐射等),易发生应力腐蚀,导致核电材料失效,其中焊接接头对应力腐蚀尤为敏感。世界上已经报道了多起焊接接头SCC事故,其中2005~2008年上半年期间182/82合金焊接件在一回路水中检测出一回路水应力腐蚀裂纹情况见表1。一回路主管道焊接接头出现裂缝导致一回路冷却剂泄漏,通常为破前漏 (LBB)。在很多情况下,设备出现裂缝和泄漏需要更换相应的组件,将导致反应堆长期停工,带来严重的经济损失。另外,当今人们面临将设计寿命为30~40 a的核电站延寿至60 a甚至80 a的艰巨任务,人们更担心焊接接头是否会出现没有泄露征兆的开裂,导致一回路主管道破裂的极端失水事故 (LOCA)。因此,研究异种金属焊接件应力腐蚀裂纹扩展行为成为近年来实验研究的重点。本文将重点介绍材料、应力和环境等因素对异种金属焊接接头SCC行为的影响。

图3 182/82焊接合金分布图[3]

2 材料的影响

对一回路水中使用的材料要求很高,需要长期运行的热稳定性、合适的抗蠕变强度、完善的金属加工和焊接技术[17]。在早期的压水堆核电站设计中,常选用182/82镍基合金将碳钢组件和不锈钢管焊接在一起,但在核电运行中出现多起异种金属焊接一回路水应力腐蚀开裂 (PWSCC) 事件。近年来,选用Cr含量更高的152/52合金 (含Cr约30%,质量分数) 作为182/82合金的替代材料。材料的化学成分、制备过程和热处理工艺影响其微观结构的形成,从而影响材料在一回路水中SCC的敏感性。

图4 退火态 (或焊后) 材料SCC沿晶开裂形貌

2.1 成分的影响

材料成分对SCC行为影响的研究主要集中在Cr含量上,因为Cr含量是合金表面能否形成稳定、致密的保护性氧化膜的关键因素。众多研究表明,随着Cr含量的增加,焊接材料抗应力腐蚀的能力增强。Young等研究各种焊接填充材料发现,当晶间的Cr含量达到约21%时,裂纹扩展速率急剧下降。然而,当晶间Cr含量在21%~29%时,焊接金属材料对PWSCC的抵抗性能相近。Szklarska Smialo-wska等指出,Cr含量低将导致氧化膜更疏松、保护性更低。Huang等研究52-A508和82-A508焊接接头的SCC行为时发现,在恒应力强度因子 K条件下,裂纹从镍基合金向低合金钢扩展至接近融合线时,疲劳裂纹扩展速率更大,并指出可能是由于稀释效应使融合线附近Cr和Ni含量减小导致。

表1 2005年至2008年上半年在反应堆一回路循环冷却水中, 182/82合金对接焊焊件检测出裂纹情况[16]

微量元素也在一定程度上影响SCC行为。Huang等[21,22]指出S在镍基合金中的溶解度大,在足够高的温度下,S可以从A508基体扩散至稀释区的晶界处,降低52-A508焊接接头晶界强度和抗应力腐蚀能力。Ozawa等报道了基体金属 (Inconel 600) 加入Nb后试样SCC裂纹扩展速率明显降低,且随Nb含量增大而下降越大,但是对于182焊接合金则没影响。对于其他合金成分 (如Si,P和Mn等) 对焊接材料应力腐蚀的影响则鲜有报道。

2.2 微观结构的影响

核电安全端在进行异种金属焊接时,焊接材料经融化后形核再结晶生长,使得焊接界面附近的微观结构很复杂,沿着焊道可以观察到明显的柱状树枝晶。在一回路水环境下,焊接材料和基体材料SCC一般均为沿晶开裂,但形貌有较大差别,如图4所示[8]。在焊接界面附近存在一个成分变化梯度较大的过渡区[5,6],具有很高的SCC敏感性。Lee等[24]研究表明,敏感性很大程度上取决于晶界分布特点和原子结构,低能晶界 (如低 Σ重位点阵晶界) 表现出抑制碳化物沉积和抵抗沿晶应力腐蚀的特性。Hou等[25]对182-A533B异种金属焊接进行带缝隙的弯曲横梁 (CBB) 实验,发现融合线附近出现I型和II型晶界,且都是大角度晶界,最高的残余应力和硬度区域存在于融合线和II型晶界之间较窄的范围内。实验结果表明,I型和II型晶界比融合线更容易发生SCC,在融合线附近,I型、II型晶界引导裂纹往融合线处生长,如图5所示。裂纹长至融合线处,在裂尖处通过点蚀出现钝化的现象,这主要是由于低合金钢在高温含氧水中快速氧化导致的,表明融合线是裂纹生长的障碍。Chung等[5]也发现焊接界面附近含有II型晶界,且II型晶界易导致沿晶SCC;明显的减弱了材料在沸水堆 (BWR) 冷却水环境下对SCC的抵抗性。

焊缝过渡区还具有复杂的金相组织结构,Chung等[5]对52-A508焊接合金进行了研究,表明在融合线附近观察到近2 mm的过渡区,包括沿着焊接表面有10~20 μm的马氏体层;此外,A508基体主要由马氏体和铁素体组成,而其热影响区主要由贝氏体和铁素体组成。Peng等[26]研究发现182焊接合金沿融合线越近硬度值越高,此外在焊接稀释区约有0.1 mm宽的高硬度区域,这是由高残余应力以及Fe和C从低合金钢中扩散至182焊接合金引起马氏体相变共同导致的。在高硬度区,随着离融合线的距离减小,硬度迅速增加可以引起裂纹向融合线扩展时速率减慢。

图5 SCC裂纹到达融合线之前沿I型和II型晶界生长和裂纹生长至融合线处的SEM像[25]

另外,焊接接头裂纹生长方向与材料微观结构的关系也将影响到裂纹扩展速率的大小。White等[27]研究发现,裂纹沿着在晶粒生长方向的高能晶界生长时,裂纹扩展速率最大;裂纹沿着垂直于晶粒生长方向但平行于焊接方向的高能晶界生长时,裂纹扩展速率次之;裂纹垂直于高能晶界 (如垂直于柱状枝晶) 生长时,裂纹扩展速率明显减慢。

2.3 焊后热处理的影响

异种金属焊接后会出现很高的残余应力,甚至导致组件经过短期的运行后出现裂纹。因此通常会对焊接接头进行焊后热处理[5],从而改变碳化物分布,降低局部应变、残余应力和热影响区的SCC敏感性。

据Bruemmer等[28]报道,碳化物起到位错源的作用,导致塑性应变,从而引起裂尖钝化,减小一回路水SCC敏感性。Guerre等[29]研究182焊接合金时,发现在经过600 ℃/7 h焊后热处理的材料中存在Cr23C6,而在未经焊后热处理的材料中则不存在。并指出焊后热处理可以极大地降低焊料对SCC裂纹扩展的敏感性,焊后热处理的效果取决于Cr含量、C含量和焊接程序。Huang等[21,22]研究52-A508和82-A508焊接接头时发现,未经热处理时,碳化物在晶界处呈半连续状态;经621 ℃/24 h热处理后碳化物在晶界处呈连续密集分布;经过621 ℃/8 h+400 ℃/200 h热处理后,碳化物同时也在树枝晶界处密集地分布;晶界处Cr的碳化物随着621 ℃热处理时间的延长而越加密集。此外,未经热处理材料的最高硬度值出现在融合线附近;而经过焊后热处理后,最高硬度值出现在融合线上,硬度峰值位置的转移与焊后热处理马氏体和贝氏体转变有关。他们还发现,不同的焊后热处理对异种金属焊接接头SCC裂纹扩展速率的影响有较大差别,经621 ℃/24 h热处理后材料裂纹扩展速率大于未经热处理的材料,而经621 ℃/8 h+400 ℃/200 h热处理后材料比未经热处理的材料抵抗裂纹扩展速率的性能要好。如:当应力强度因子为 16MPam时,52-A508F2焊接接头经621 ℃/24 h热处理后的裂纹扩展速率是经621 ℃/8 h+400 ℃/200 h热处理后的29倍;当应力强度因子为 14.8MPam时,82-A508F2焊接接头经621 ℃/24 h热处理后的裂纹扩展速率是621 ℃/8 h+400 ℃/200 h热处理后的11.6倍。Yeh等[30]研究304L-82焊接接头时也发现,650 ℃/24 h焊后热处理很大程度上改变了材料的力学性能,使应力腐蚀敏感性更大。Huang等[31]还发现,虽然82焊接合金Cr含量远低于52焊接合金,但经过621 ℃/24 h热处理后,82-A508F2合金的裂纹扩展速率却低于52-A508F2的。用能量色散X射线光谱仪 (EDX) 横穿晶界分析得到,经621 ℃/24 h焊后热处理后52-A508F2晶界附近出现轻微的贫铬区,这可能对稀释区的应力腐蚀裂纹扩展速率产生较大影响。不过,经过621 ℃/8 h+400 ℃/200 h热处理后,82-A508F2合金的裂纹扩展速率高于52-A508F2合金的。

2.4 不同材料SCC裂纹扩展速率对比

不同焊接合金因成分不同而对SCC敏感性差别较大,但其因同一因素 (如温度、腐蚀电化学电位,SO42-,Cl-,冷加工,敏化处理和应力强度因子等) 改变而引起的变化趋势较为相近。据Ozawa等[23]报道,在未加H的高温水环境下,改变应力强度因子 K,182合金的裂纹扩展速率约为82合金的5倍 ( K=~ 15MPam时)~100倍 ( K=31~ 45MPam)。White等[27]的实验数据表明,相同条件下182焊接合金的裂纹扩展速率大约是82焊接合金裂纹扩展速率的2.6倍。Saito等[32]报道表明,82焊接合金晶界Cr含量高于182焊接合金晶界上的可能是导致上述差异的原因。Alexandreanu等[33,34]研究发现,在模拟压水堆 (PWR) 水环境下 (含2 mg/L H2) 应力强度因子约为 30MPam时,152焊接合金典型的裂纹扩展速率约为10-11 m/s,比182焊接合金低一个数量级;White等[27]指出,当应力强度因子 K> 20MPam时,182焊接合金的裂纹扩展速率曲线与600合金锻造材料裂纹扩展速率曲线平行,数值大约是其4倍。据Seifert等[35]报道,虽然182焊接合金在高温时比600合金和不锈钢具有更高的屈服强度,并且有很高的残余应力和复杂的晶界成分,使其对应力腐蚀敏感性更大,在低温时裂纹快速增殖,但是182焊接合金的裂纹扩展行为受各种实验参数的影响同600合金或不锈钢相类似。

3 应力的影响

核电站组件在运行的过程中将受到残余应力、工作应力和装配应力等的共同作用,促使材料在一回路水中发生SCC开裂。焊接会产生很高的残余环向应力,促进强度较低的管嘴材料发生轴向PWSCC裂纹萌生和扩展。此外,安装前的表面机械加工将产生薄的、剧烈的表面变形层,增加了材料表层的屈服强度和抗拉强度,并产生很高的残余应力。实验中通过模拟一回路水环境,改变材料的加载方式和改变 K的大小来研究应力对SCC行为的影响。

3.1 残余应力的影响

异种金属焊接一般用于PWR核反应堆一回路水中,在焊接过程中出现异常或者未经过充分焊后热处理时,接头内会形成很高的残余应力,从而引起PWSCC。焊接残余应力是裂纹生长的主要驱动力,了解异种金属焊接的残余应力对评价组件的PWSCC敏感性具有很重要的作用。大量研究通过采用有限元模拟[36]-[38]或钻孔法[7]和分切法[2]等来获得焊接材料残余应力分布情况。Huang等[20,31]研究发现,虽然621 ℃/24 h焊后热处理使得接头残余应力减小很多,但在高温水环境下,材料和环境的交互作用对裂纹扩展速率的影响是最主要的,残余应力对SCC裂纹扩展速率的影响较材料Cr含量影响小,但对空气中疲劳裂纹扩展速率影响很大。52-A 508F2合金在300 ℃空气中的疲劳裂纹扩展速率和焊接接头残余应力分布紧密相关。

3.2 加载方式的影响

试样加载的波形、应力比、频率和时间对裂纹扩展的方式和速率均有显著的影响[39]。近十几年来,有大量实验[35,40]-[44]研究紧凑拉伸试样 (CT样) 在模拟一回路水环境中裂纹扩展速率变化规律。在实验初期加载三角波预制腐蚀疲劳裂纹,裂纹生长迅速,且呈穿晶断裂;之后改加载波形为梯形波或恒载荷,裂纹继续向前扩展,但扩展速度显著降低,裂纹呈沿晶断裂。Alexandreanu等[33,45]研究发现当应力比 R (所加最小载荷和最大载荷的比值) 较小,频率很大时,机械疲劳占主要因素,在PWR水环境中的裂纹扩展速率和空气中的裂纹扩展速率相近,断口呈穿晶断裂形貌。改变加载方式,如应力比 R增大,频率变小时,穿晶断裂可以转变为沿晶断裂,测得PWR水环境中裂纹扩展速率比空气中的裂纹扩展速率要大。

3.3 应力强度因子的影响

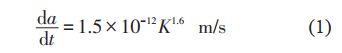

给试样施加的应力越大,裂尖位置的应力强度因子越大。众多研究表明,焊接材料[20,22,23,27]和基体材料[10,46,47]的SCC裂纹扩展速率都随 K的增大而增大。White等[27]总结了在温度为325 ℃,模拟PWR一回路水环境下182焊接合金裂纹扩展速率和 K的关系,得出裂纹扩展速率满足:

4 水化学环境的影响

据Rebak[1]报道,当今世界上运行的核电站中有超过82%的堆型是轻水冷却堆型,包括272座PWR和84座BWR。两者一回路水环境的区别[10,48]如下:(1) 温度:大部分BWR结构材料工作温度为274 ℃,而PWR为288~343 ℃;(2) pH值:BWR为5.6,PWR通过加入H3BO3和LiOH调节pH值至约7.2;(3) 溶解氢:大部分美国的BWR为~0.04 mg/L,PWR为~3 mg/L。在这些不同的影响因素中,对不锈钢来说温度的影响最为重要,对于镍基合金来说温度和溶解氢含量都特别重要,而pH值对不锈钢和镍基合金的影响都很小。一回路水具有高温高压,并且还含有少量溶解氧、SO42-和Cl-等杂质的特点,使得反应堆组件,尤其是异种金属焊接部分具有很高的PWSCC敏感性。Andresen总结发现结构材料在不同的状态下 (退火、焊接、敏化或冷加工) 和不同的水环境下 (BWR或PWR),对同种影响因素有相同的关联性并呈现连续性变化。

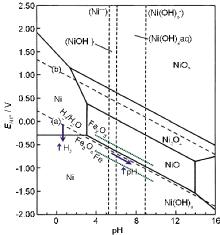

图6 300 ℃时Ni-H2O的Pourbaix图[53]

4.1 温度的影响

在众多环境影响因素中,温度对核电材料PWSCC裂纹萌生和扩展的影响最为突出,温度越高,材料SCC敏感性越大,裂纹扩展速率越大。Alexandreanu等[33,34]发现,当温度从320 ℃降到300 ℃时,152焊接合金的裂纹扩展速率降低到原来的约1/4;同样182焊接合金的裂纹扩展速率也随温度的降低而减小;Stjarnsater等[49]研究了不锈钢和镍基合金紧凑拉伸试样在溶解氧为0.5 mg/L的高纯水中,不同温度下 (100~288 ℃) 的裂纹扩展速率,发现不锈钢裂纹扩展速率随温度的增高而单调增加,而182合金在这个温度区间裂纹扩展速率随温度变化规律不明显。

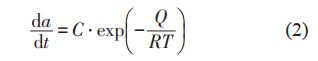

正如很多温度影响的反应过程一样,PWSCC的裂纹扩展速率和温度的关系也可以用Arrhenius方程来表示:

其中, dadt为裂纹扩展速率, Q为裂纹扩展的激活能, R为理想气体常数, T为温度 (K), C为常量。

4.2 溶解氢和溶解氧的影响

O2具有很强的氧化性,将很大程度增强材料的SCC敏感性;H2是还原性气体,能有效的降低材料的腐蚀电化学电位[51],从而使材料不易发生SCC。在PWR核电站正常运行期间通常会向一回路水中通H2,达到除氧和降低一回路组件的腐蚀电化学电位的目的。

Paraventi等[11]指出对于182/82焊接合金,在含氢量为2.321 mg/L时SCC裂纹扩展速率是含氢量为4.465 mg/L时的2~3倍。Lima等[52]也报道了类似的结果,含2.232 mg/L H2时182焊接合金的裂纹扩展速率是含4.465 mg/L H2时的3倍,并指出高氢含量时氧化物颗粒尺寸更小,氧化物密度大,使氧化膜更稳定,更具有保护性。Huang等]研究52-A508F2焊接接头时发现,溶解氧为7~8 mg/L时裂纹扩展速率为1.01×10-7 mm/s;通入H2后 (<0.01 mg/L O2,0.05 mg/L H2) 裂纹扩展速率降低至5×10-9 mm/s,约为原来的0.05倍。Peng等研究182-A533焊接接头时发现,加氢使裂纹扩展速率减慢,甚至停止;除氢后,通过增加SO42-浓度重新激活了裂纹扩展;而当再次通入0.1 mg/L的H2时,裂纹又停止生长。

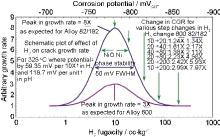

Andresen等[53]指出对于镍基合金,试样SCC裂纹扩展速率随溶解氢含量增加会出现一个峰值。因为,当改变溶解氢含量时,材料腐蚀电化学电位值将产生很大变化,如Ni-H2O Pourbaix图 (图6) 所示,当溶解氢含量使电位接近发生Ni/NiO转变的对应电位时,镍基合金处于不稳定状态,裂纹扩展速率增大,较高或较低的溶解氢含量都将降低裂纹扩展速率。通过大量实验数据总结得来的氢溶解度和裂纹扩展速率的关系如图7所示,其中182/82焊接合金裂纹扩展速率峰值和最小值可以相差近8倍。在PWR实际运行条件下,材料应当处在Ni/NiO相界金属Ni一侧。为了减小材料的SCC,最好的选择就是加大或降低溶解氢含量,使腐蚀电化学电位偏离发生Ni/NiO转变的对应电位。

4.3 Cl-浓度的影响

Andresen等[53]指出SCC可能受到溶液中特殊杂质离子的影响 (如Cl-和SO42-等)。当杂质离子浓度很低时 (在除氧水中),对镍基合金和不锈钢试样裂纹扩展速率影响很小;但是当浓度达到0.05~0.1 mg/L时,会产生显著的影响。而对于低合金钢而言,极低浓度的Cl- (~0.005 mg/L) 就会较大程度的增加裂纹扩展速率。

Seifert等研究了182-SA 508 Cl.2焊接接头在模拟BWR环境时的裂纹扩展行为,发现在含0.05 mg/L Cl-或者0.03 mg/L SO42-的含氧高温水中,材料的SCC裂纹扩展速率比纯水中高5~10倍。在纯水或含SO42-的溶解氧高温水中,不论是恒载荷或者是周期性卸载条件下,在SCC敏感性高的182焊接合金中裂纹沿枝晶间生长至融合线时,都出现裂纹生长终止现象,融合线区域对裂纹生长有很大的阻碍作用。但是在含Cl-的高温水中,裂纹可以轻松的穿过融合线,并以穿晶的方式快速扩展进入低合金钢的热影响区和基体。

图7 溶解氢对镍基合金在高温水中裂纹扩展速率的影响

4.4 SO42-浓度的影响

Li等研究了A508-309L/308L焊接接头,发现在水中加入SO42-可减小裂纹开裂所需最小电位,同时增加裂纹扩展速率,从而增加过渡区SCC敏感性。Andresen等也报道了高温纯水环境中加入0.5 mg/L的SO42-就足够导致A533B钢具有很高的裂纹扩展速率。Peng等研究182-A533焊接接头裂纹扩展时发现,在970 h时, K为 30MPam,0.25 mg/L O2条件下出现裂纹停止生长的现象,加SO42-至0.05 mg/L可使裂纹重新生长,速率约为7.3×10-8 mm/s。

4.5 BO33-和Li+浓度的影响

一回路水中常加入H3BO3作为中子吸收剂,同时加入LiOH作为pH调节剂,使pH值偏碱性,从而有利于提高金属的稳定性。Andresen等研究发现,在除氧的高温高压水中用树脂除去水中的BO33-和Li+前后,试样的裂纹扩展速率基本不变,BO33-和Li+浓度对不锈钢和镍基合金的应力腐蚀裂纹扩展行为影响很小。

5 裂纹扩展速率方程

White等[27]分析和总结了大量关于182/82焊接合金在模拟PWR一回路水中裂纹扩展速率实验数据,考虑温度、材料、裂纹扩展方向和裂尖应力强度因子的作用,提出了焊接合金的裂纹扩展速率经验方程如下:

(3)a˙=exp-QgR1T-1TrefafalloyforientKβ

其中, a˙为裂纹扩展速率 (m/s); Qg为裂纹扩展的热激活能 (130 kJ/mol); R为理想气体常数 (8.314×10-3 kJ/molK); T为裂纹所在位置的温度 (K); Tref为参考温度 (598.15 K); a为幂律常数 (325 ℃时取1.52×10-12);182焊接合金 falloy取1.0,82焊接合金 falloy取0.385; forient一般为1.0,当裂纹扩展方向垂直于枝晶凝固方向时取0.5; K为裂尖应力强度因子 ( MPam); β为指数 (取1.6)。

6 总结与展望

过去的几十年里,针对材料、应力和环境等不同的影响因素对焊接材料裂纹扩展速率影响已有大量的研究,也发现一定的规律,但仍然存在如下问题:

(1) 不同焊后热处理可促进或抑制材料的应力腐蚀开裂行为,焊后热处理对材料微观结构和成分分布的影响有待进一步研究;

(2) 当前实验应力强度因子主要在 25~55MPam条件下进行,对低应力强度因子的研究较少;另外由于在某些情况下[35],在异种金属焊接表面的应力强度因子将达到很大的值,实验研究应该包含应力强度因子为 50~70MPam范围,这需要用更大的试样来实验。

(3) 加Zn2+水化学[56]-[58]可以增强材料抵抗SCC能力,已经应用于轻水堆一回路水环境中,但加Zn2+水化学对裂纹扩展速率的影响却未见报道,有待研究。

(4) 由于裂尖与周围水环境物质交换缓慢,因而裂尖的水化学相对周围水环境可能有较大的不同,需要使用或研制新型检测手段,检测裂尖的水化学。

(5) 需要用新的方法,如:纳米二次离子质谱仪 (nano-SIMS)、高分辨率透射电镜 (HRTEM) 、场发射式扫描电子显微镜 (FEG-SEM) 和电子背散射衍射 (EBSD) 等,对焊接接头和裂缝的微观结构和成分进行深入分析来加深对应力腐蚀机制的理解,从而获得预测材料SCC敏感性的模型。

(6) 研究中得到的一些关于不同影响因素对裂纹扩展速率作用的经验公式,需要通过对不同焊接条件和不同的异质焊接材料测试来进一步验证。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414