热交换器是用来使热量从热流体传递到冷流体,以满足规定的工艺要求的装置,是对流传热及热传导的一种工业应用。某纺织漂染有限公司染缸热交换器在检修过程中发现筒体与锥形封头的焊缝及筒体附近母材出现裂纹。筒体及锥形封头材料均为316Ti不锈钢,筒体规格为?381mm×3.0mm,壁厚为3.0mm;前管板材料为316L不锈钢,焊接材料为ER316LSi不锈钢焊丝。热交换器壳程最高工作压力为0.7MPa,设计工作温度为170℃,工作介质为水蒸气;管程最高工作压力为0.38MPa,设计工作温度为140℃,工作介质为染液。前管板两侧分别与筒体和锥形封头焊接。为查明该染缸热交换器筒体与锥形封头焊缝开裂的原因,笔者对其进行了一系列理化检验和分析。

理化检验

1 宏观分析

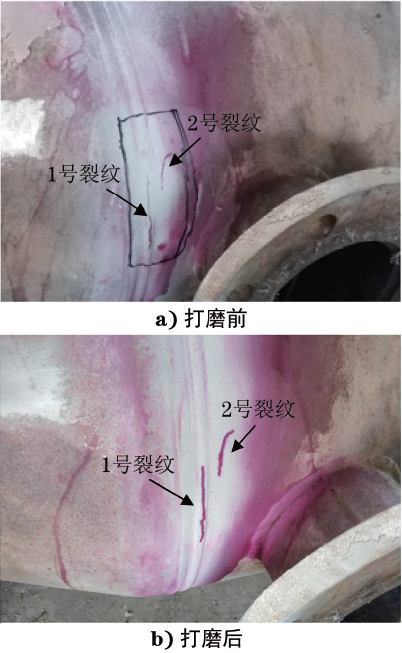

采用渗透检测技术发现热交换器表面存在两条裂纹,其宏观形貌如图1所示。

图1 热交换器表面裂纹宏观形貌

1号裂纹位于筒体和前管板之间的焊缝位置,沿焊缝纵向扩展,长度约为60mm。2号裂纹位于1号裂纹焊缝附近的筒体母材处,距焊缝约10mm,长度约为25mm。将两条裂纹打磨掉约0.5mm后再次进行渗透检测发现,1号裂纹打磨后长度约为70mm,2号裂纹打磨后长度约为30mm,裂纹均有由内表面向外表面扩展的趋势。

2 化学成分分析

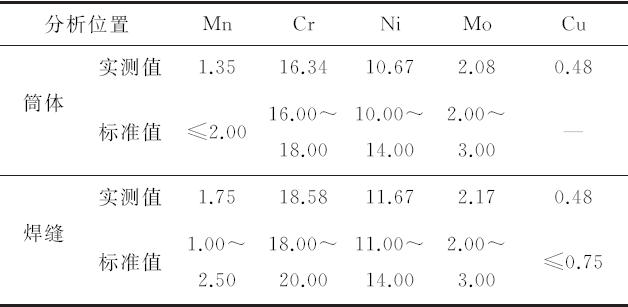

采用手持合金分析仪对热交换器裂纹两端筒体母材和焊缝进行化学成分分析,结果见表1。

表1 热交换器化学成分(质量分数)

%

裂纹两端筒体母材化学成分符合ASME SA-240/SA-240M-2016 Specification for Chromium and Chromium-nickel Stainless Steel Plate,Sheet,and Strip for Pressure Vessels and for General Applications对316Ti不锈钢的技术要求,焊缝化学成分符合ASME SEC II C SFA-5.9/SFA-5.9M-2001 Specific ation for Bare Stainless Steel Welding Electrodes and Rods对RE316LSi不锈钢的技术要求。

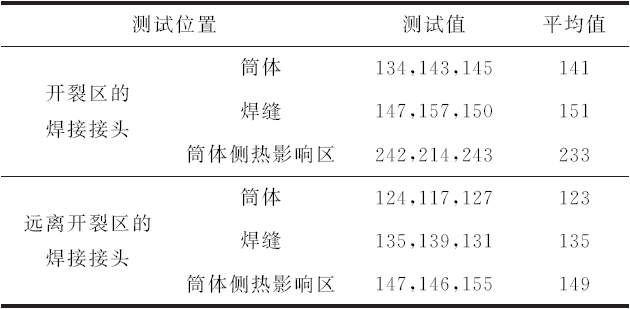

3 硬度测试

对热交换器开裂区焊接接头和远离开裂区的其他前管板与筒体焊接接头进行显微硬度测试,测试位置分别为筒体母材、焊缝和热影响区,结果见表2。

表2 热交换器硬度测试结果

HBS

根据ASME SA240/SA-240M-2016,316Ti不锈钢的硬度应不高于217HBS。由表2可知,开裂区母材与焊缝位置处硬度未见明显异常,热影响区的硬度偏高;远离开裂区的前管板与筒体焊接接头硬度均无明显异常。

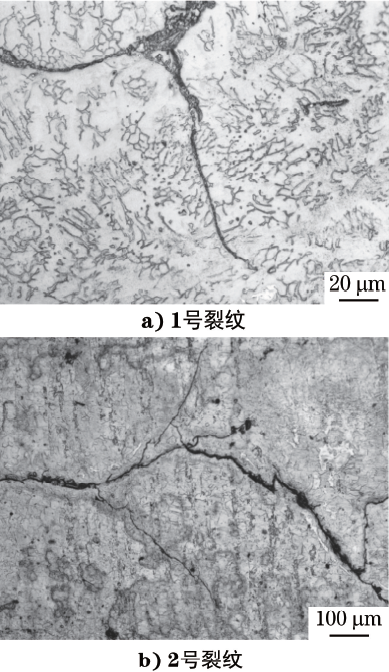

4 金相检验

对热交换器开裂区1号和2号裂纹处进行打磨抛光,用浓硝酸和浓盐酸体积比为1∶3的溶液浸蚀后进行金相检验,结果如图2所示。

图2 热交换器开裂区显微组织形貌

可见1号裂纹处的显微组织为奥氏体+网状分布的铁素体,主裂纹穿晶扩展,存在二次裂纹和明显的腐蚀坑,具有应力腐蚀特征;2号裂纹呈树枝状,显微组织为奥氏体,同样具有应力腐蚀特征。

5 氯离子检测

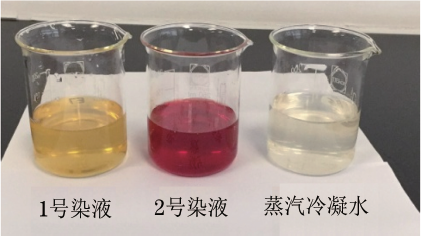

为检验染缸热交换器工作介质情况,对染缸热交换器壳程的蒸汽系统冷凝水和管程常用的两种染液(分别编号为1号染液和2号染液)取样进行氯离子质量浓度分析,工作介质试样见图3。

图3 工作介质实物图

检测结果如下,1号染液中的氯离子质量浓度为386mg·L-1;2号染液中的氯离子质量浓度为426mg·L-1;开裂母材内表面直接接触的蒸汽冷凝水中氯离子质量浓度为172mg·L-1。

分析与讨论

由上述理化检验结果可知,开裂交换器筒体以及筒体与前管板焊缝的化学成分均符合相关标准要求;开裂交换器的裂纹呈树枝状,具有由内向外扩展的趋势,主裂纹穿晶扩展;开裂位置处的焊接接头筒体侧热影响区的硬度远高于筒体母材和焊缝的。热交换器内壁在工作过程中需要承受一定的蒸汽压力,同时焊接热影响区存在残余拉应力,焊缝处的受力情况为两者的叠加。拉应力和腐蚀性环境会导致应力腐蚀裂纹的产生。氯离子的质量浓度越高,产生应力腐蚀裂纹的时间越短,裂纹扩展的速度越快,即使氯离子质量浓度较低,也会在短时间内产生裂纹。温度的上升也加快了应力腐蚀裂纹的产生。

奥氏体不锈钢在氯离子环境下具有应力腐蚀敏感性,当氯离子质量浓度大于25mg·L-1时,容易发生应力腐蚀开裂。从热交换器工作介质的氯离子质量浓度检测结果可知,开裂筒体内表面接触的蒸汽冷凝水中氯离子质量浓度达到172mg·L-1,加之残余拉应力和工作应力的叠加作用,热交换器焊缝处出现应力腐蚀裂纹,并最终导致该热交换器筒体焊缝开裂。

结论及建议

该热交换器焊缝及筒体附近母材的开裂模式为应力腐蚀开裂。由于蒸汽冷凝水中氯离子质量浓度过高,在焊接残余应力和工作应力的共同作用下,焊缝发生应力腐蚀开裂。

建议筒体材料选用抗氯离子应力腐蚀性能更优的316L不锈钢或双相不锈钢;定期对染液和蒸汽中的氯离子质量浓度进行检测,将其质量浓度严格控制在25mg·L-1之下;采用经评定合格的焊接工艺,由熟练焊工进行焊接,并在焊后对应力集中部位进行去应力处理,保证焊接质量。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414