钢铁是现代机械、建筑、船舶和石油化工行业不可或缺的材料之一。然而,由于其使用环境复杂,腐蚀一直是影响钢铁使用寿命的一个难题。有数据显示,每年腐蚀所造成的损失约占全球生产总值的5%,所以,有效的腐蚀防护是钢铁应用中的一个研究热点。

热喷涂、冷喷涂、电刷渡、热浸镀、涂装等工艺广泛应用于钢铁防护,其中热喷锌、冷喷锌和富锌涂料涂层防腐的基本原理均为阴极保护。那么,这三者的综合防腐性能各自如何又孰优孰劣?今天就让我们来看看吧!

所做试验

1 涂层厚度测试

2 腐蚀电位测试

3 盐雾试验

结果与讨论

1 涂层厚度特性

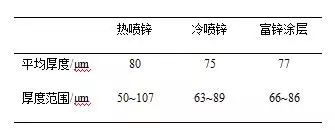

表1 三种涂层厚度

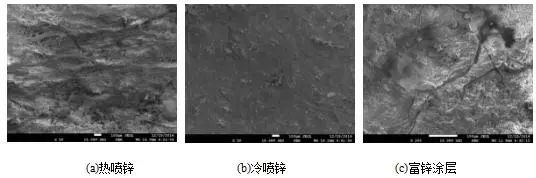

如表1所示,热喷锌、冷喷锌和富锌涂料涂层厚度均为75~80μm,热喷锌涂层厚度离散性大,表面粗糙度高,冷喷锌和富锌涂层厚度均匀。

2 腐蚀电位随时间的变化

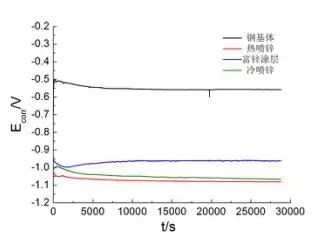

图1 基体和三种涂层的腐蚀电位-时间曲线

图1给出了基体试样和三种涂层试样腐蚀电位随时间的变化曲线。三种涂层腐蚀电位均远负于基体腐蚀电位,热喷锌涂层腐蚀电位和冷喷锌相当,富锌涂层腐蚀电位略高。

3 盐雾试验

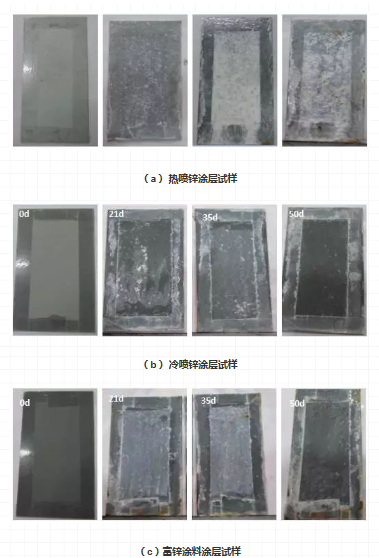

图2 三种涂层试样盐雾试验不同时间的腐蚀形貌

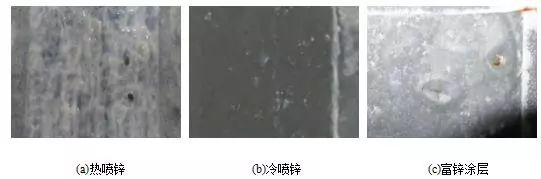

图3 三种涂层盐雾50天的局部区域照片

图4 三种涂层盐雾50d后涂层表面显微形貌

通过对比图2-5可知:

热喷锌涂层盐雾试验21d即出现红褐色锈蚀,涂层被破坏,腐蚀50d的表面存在大量孔洞和裂纹,涂层脱落,完全失去防护作用;

冷喷锌涂层与基体结合紧密,腐蚀50d也仍保持原始形貌;

富锌涂层盐雾试验21d出现鼓泡,随时间延长,鼓泡数量逐渐增加,涂层表面出现大量裂纹,涂层与基体脱离。

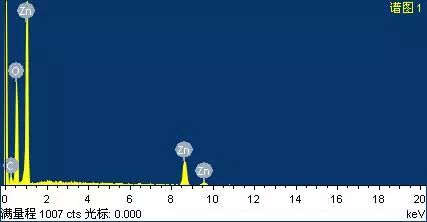

图6 涂层盐雾50d腐蚀产物分析

对三种涂层盐雾暴露50d的试样表面进行成分分析,三种涂层表面主要腐蚀产物均为氧化锌,如图6。锌的阴极保护作用,腐蚀还主要是消耗锌,只有极少量的基体发生腐蚀,在所选的区域内并没有观察到氧化铁的存在。

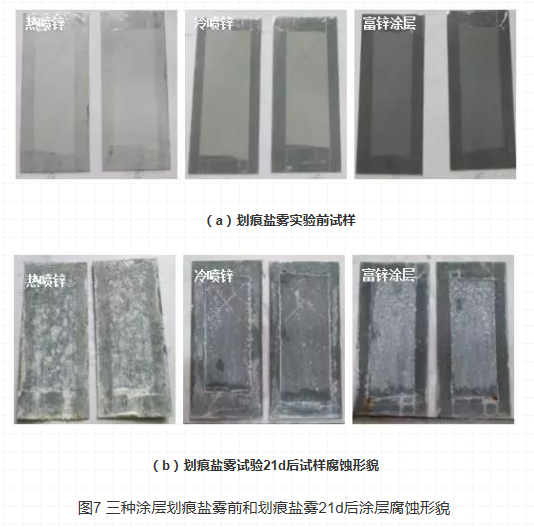

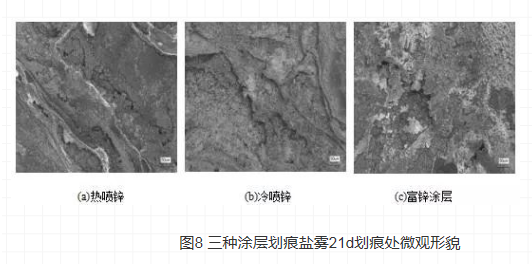

通过对图7 、图8的观察可知:

在划痕盐雾试验中,腐蚀在热喷锌涂层划痕处进行并向划痕周围扩展,逐渐导致涂层脱落;

冷喷锌涂层划痕处腐蚀产物在划痕处堆积能够阻碍腐蚀进一步进行和向四周的扩展,在本试验周期内保持其耐腐蚀性能;

富锌涂层划痕处腐蚀沿着涂层和基体界面向周围扩展,形成大量的气泡,导致涂层与基体脱离。

好啦!这三种涂层的对比就到此结束了,不知道大家的心里谁是No.1呢!

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414