钛合金材料因为其比强度高、生物相容性好等优点在航空航天、生物医学等方面得到广泛使用。但是钛合金在含有卤化物负离子 (如Cl-和F-) 的水溶液中容易发生点蚀,因而限制了其应用范围。此外,TC4钛合金 (Ti-6Al-4V) 作为人体植入物材料,腐蚀过程释放出的毒性物质Al和V对人体的健康产生严重的威胁。目前,表面改性处理是解决钛合金上述问题的重要途经。Nb具有优良的耐腐蚀性,不会与人体里的各种体液发生反应,可以同有机组织长期结合而无害地留在人体里,因此具有优良的生物相容性。Nb的氮化物是一种难熔 (熔点约为3000 ℃) 的化合物,具有优越的力学性能,耐腐蚀性能和导电性能。Nb的氮化物薄膜在灵敏原件、超导电子学和现代高温技术上已得到广泛的应用,其制备方法通常采用磁控溅射法、物理气相沉积 (PVD)和反应溅射等方法。而使用双阴极等离子溅射沉积技术制备Nb的氮化物薄膜还未见报道。宋教花等使用等离子体沉积制备NbN薄膜,并研究了沉积温度对薄膜结构的影响。Chihi等研究了不同压力下β-Nb2N的结构、弹性、电子和光学性质。杨小忠等用磁控溅射法制备NbN薄膜,并对薄膜厚度、结构、成分、表面形貌等作了研究。Demyashev等采用化学气相沉积的方法在Cu基体上沉积β-Nb2N异质外延层,并对其形成机理和结构进行分析。尹从明等采用固相合成方法制得具有良好抗氧化性能的纳米NbN,将锂片与所制得的NbN纳米材料组装成纽扣电池进行测试,结果显示具有优秀的循环稳定性。而对NbN薄膜的耐腐蚀性能方面目前未见到较为全面详细的报道。为了改善TC4合金的耐腐蚀性能和生物相容性,本文采用双阴极等离子溅射沉积技术在TC4合金表面沉积Nb2N涂层,使用电化学工作站对涂层和TC4合金基体的电化学性能进行测试并对比,研究了Nb2N薄膜在3.5% (质量分数) NaCl溶液中的耐腐蚀性能。

1 实验方法

1.1 实验材料与制备方法

选用TC4作为基体材料,其主要成分 (质量分数,%) 为:Al 6.04,V 4.03,Fe 0.3,C 0.1,H 0.015,N 0.05,O 0.15,Ti余量。基体材料尺寸为Φ35 mm×3 mm,源极材料为99.99% (质量分数) 的纯铌靶,其尺寸为Φ100 mm×10 mm。双阴极等离子沉积溅射涂层制备的工艺参数为:源极电压950 V,工件 (阴极) 电压400 V,气压控制在35 Pa,极间距为12 mm,工件温度700 ℃,保温时间为3 h。

1.2 测试方法

利用X射线衍射仪 (XRD,D8 ADVANCE and DEVINCI DESIGN) 对涂层进行物相组成分析,衍射仪使用的射线源为Cu Kα,管电压40 kV,管电流为40 mA,使用阶梯扫描,角度为20°~90°,扫描速率为每步5 s,步长值为0.02°。

使用腐蚀液 (HF∶HNO3∶H2O=4∶10∶86,体积比) 将涂层断口进行腐蚀,然后使用自带电子能谱仪 (EDS) 的扫描电镜 (SEM,JSM-5510LV) 观察断口形貌并进行成分分析。

利用涂层附着力划痕仪评估测试所制备涂层与TC4钛合金基体的结合力。锥头为圆锥形金刚石锥头,尖端直径0.2 mm,锥角120°,载荷从0增大至150 N,加载时间为1 min,压头水平速率为4 mm/min。

使用CHI660b型电化学工作站在3.5%NaCl溶液环境下测试涂层和基体材料的耐腐蚀性能。测试前施加-0.80 V电压对样品进行10 min去极化处理,除去样品表面生成的氧化膜和吸附的杂质,以保证实验的准确性。腐蚀液为3.5%NaCl溶液,实验温度为25 ℃,电化学试样背面使用导电银胶接出铜线,用环氧树脂密封,预留出2 mm×2 mm大小的工作面。使用三电极体系,所测试材料为工作电极 (WE),饱和甘汞电极为参比电极 (RE),2 cm×2 cm大小的Pt片为辅助电极 (CE)。开路电位 (OCP) 下,对阴极极化后静置10 min的试样进行开路电位测试。测试时间为1 h,采样间隔时间为1 s。Tafel动电位极化测试,扫描范围为-0.3~1.5 V,扫描速率为1 mV/s,采样间隔为2 s。在稳定的开路电位下,对两种试样进行电化学阻抗 (EIS) 测试,选取幅值为5 mV的正弦激励信号,频率范围选取105~10-2 Hz,并采用ZSimpWin软件对阻抗谱数据进行拟合。

2 结果与讨论

2.1 涂层XRD谱分析

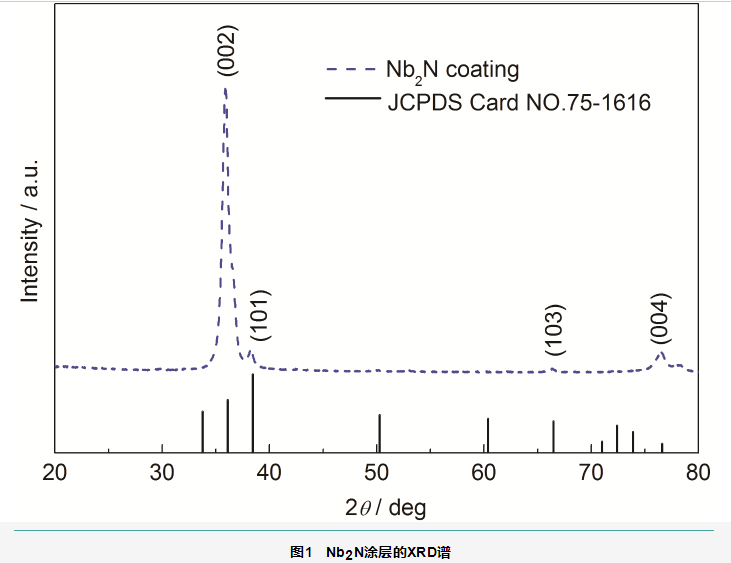

图1为双阴极等离子溅射技术制备的Nb2N涂层的XRD谱。可以看出,Nb2N涂层在2θ=35.91°,38.19°,66.32°和82.42°处出现了4个明显的衍射峰,4处衍射峰分别对应着立方晶系体心点阵结构的 (002) 晶面、(101) 晶面、(103) 晶面和 (004) 晶面,与标准Nb2N (JCPDS Card No.75-1616) 的XRD谱线基本一致。图中显示最高峰为 (002) 晶面,明显高于其他峰,说明Nb2N沿着 (002) 晶面择优取向生长。

2.2 涂层横截面形貌

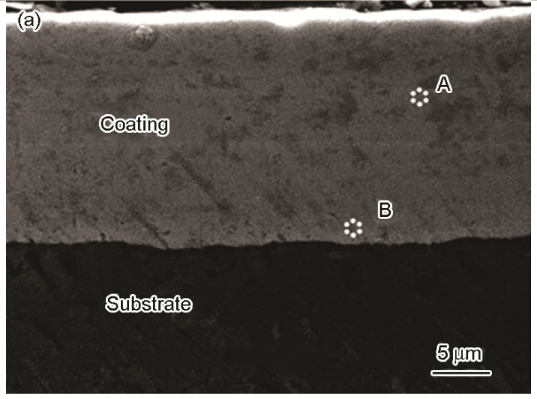

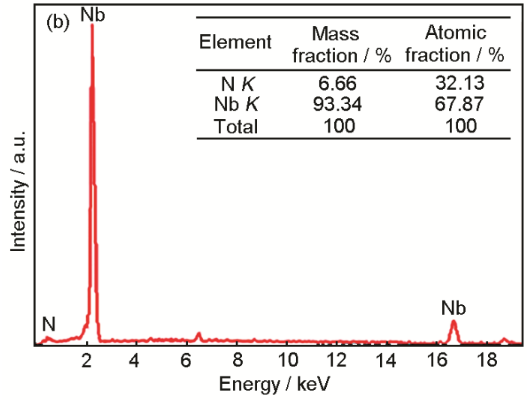

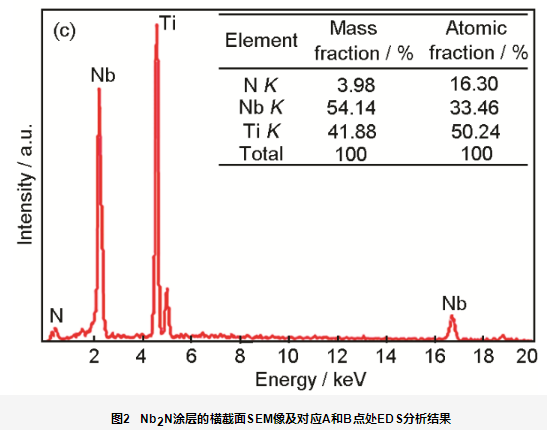

图2a为Nb2N涂层横截面的SEM像,图2b和c分别为Nb2N涂层在涂层中心部位 (A点) 和接近基体部位 (B点) 的EDS测试结果。由图2a可以看出,Nb2N涂层与基体之间有一条明显的分界线,分界线的上侧为沉积得到的Nb2N涂层,下侧为TC4合金基体,分界线的产生是因为在沉积过程中生成了新的物相。所制备的Nb2N涂层连续、致密且均匀,其厚度约为21 μm,没有明显的裂纹和孔洞,Nb2N涂层与钛合金基体结合部位没有缝隙出现,这些优点避免了腐蚀介质渗透到涂层与基体结合部位形成原电池而加速涂层和基体的腐蚀速率,延长其使用寿命。分别在图中A和B两个点对涂层进行EDS测试,A点为涂层中心处,B点为接近与基体的界面处。测试结果显示,在A点,N和Nb原子数量比接近1∶2,说明所制备涂层为Nb2N;B点的EDS结果显示,含有50.24%的Ti原子,说明在沉积初期钛合金基体由于高温溅射出Ti原子扩散到沉积层中,因而导致基体和涂层之间有一层Ti,Nb和N形成的过渡层。

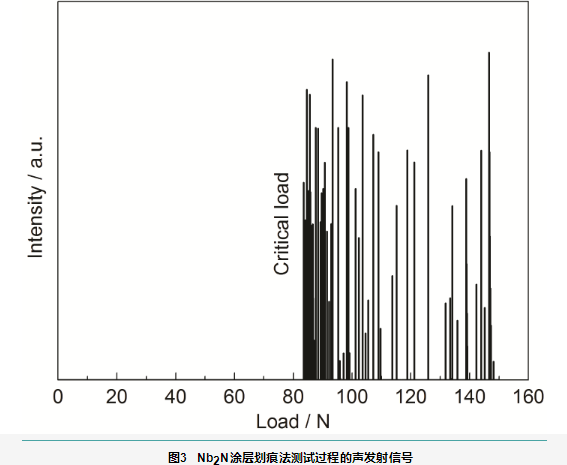

2.3 涂层结合力测试

涂层结合力是其使用性能的重要考察指标之一,临界载荷的大小是表征基体与涂层之间结合是否良好的直观参数。图3为Nb2N涂层划痕过程中检测的声发射信号。在载荷达到83.5 N时,声信号突变,随后出现连续不规则的声信号,表明锥头已划破涂层。文献中所述,临界载荷达30 N就可以满足工况的应用,而Nb2N涂层与钛合金基体临界结合力为83.5 N,远大于30 N,因此涂层与钛合金基体结合良好,满足磨损工况的应用。

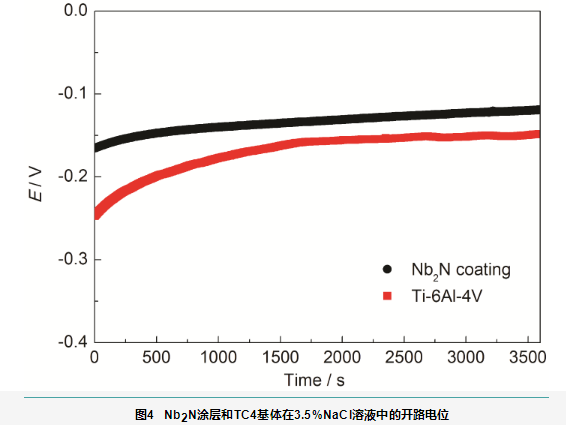

2.4 开路电位 (OCP) —时间测试

开路电位测试是在无外加电流的情况下,记录试样自腐蚀电位随时间变化的测试方法。图4为Nb2N涂层和TC4基体在3.5%NaCl溶液中的开路电位随时间变化曲线。TC4基体开路电位随时间延长持续上升;而Nb2N涂层的开路电位随时间的延长,初期上升然后趋于稳定,最后近似一条直线。说明Nb2N涂层在3.5%NaCl溶液中自发钝化,生成一层稳定的钝化膜。开路电位到稳定值时说明钝化膜的生成速率和溶解速率达到平衡,开路电位到达稳态值时间越短且稳态值越高说明试样的耐腐蚀性能越好。从图中不难看出,Nb2N涂层达到稳态时间比TC4要早,而且稳态电位明显比TC4要高,这表明所制备的Nb2N涂层的耐腐蚀性能明显优于基体TC4。

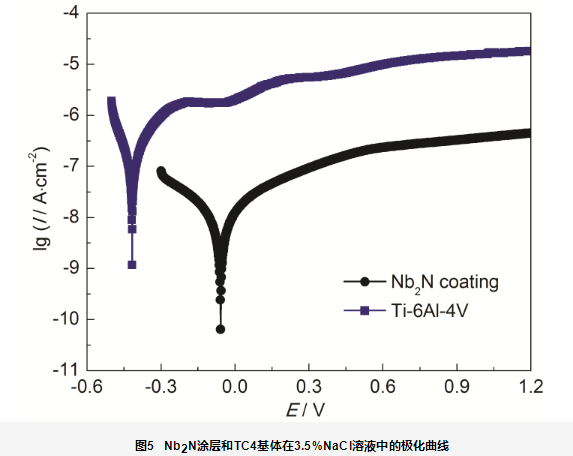

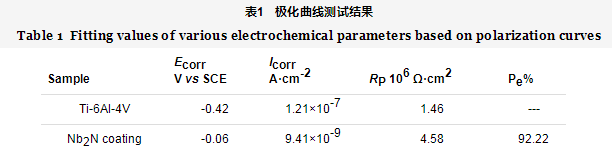

2.5 动电位极化曲线测试

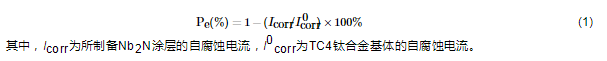

图5为Nb2N涂层和TC4基体在3.5%NaCl溶液中的极化曲线。表1中列出了涂层和基体的自然状态下的腐蚀电位Ecorr,腐蚀电流密度Icorr和极化电阻Rp等数据。从极化曲线图中可见,涂层和基体的极化曲线形状相似,有较宽的钝化区间,无明显的活化-钝化区间,表明在3.5%NaCl溶液中Nb2N涂层和TC4基体都能自发钝化,这与开路电位的结果相吻合。对比Nb2N涂层和TC4基体的Ecorr可知,涂层的腐蚀电位相比于基体的高了0.36 V,说明涂层的耐腐蚀性能优于基体。Icorr与材料的腐蚀速率成正比,Icorr越大,材料的腐蚀速率越高,其耐腐蚀性能也越差。由表中数据可以看出,Nb2N涂层的Icorr相较于TC4基体的低了两个数量级,说明涂层的腐蚀速率远小于基体的,其耐腐蚀性能远高于基体的。文献[15]中在钛合金表面制备的Mo(Si1-xAlx)2(x=0,0.045,0.075和0.165) 涂层在 3.5%NaCl溶液中极化参数显示x=0,0.045,0.075,0.0165时,Ecorr分别为-0.193,-0.168,-0.145,-0.138 V,大于所制备的Nb2N涂层的腐蚀电位-0.06 V;其腐蚀电流密度Icorr分别为8.331×10-8,4.674×10-8,2.631×10-8,1.577×10-8 A·cm-2,相较于所制备的Nb2N涂层的高了近一个数量级。因此所制备的Nb2N涂层耐腐蚀性能是优于文献中所制备的Mo(Si1-xAlx)2 (x=0,0.045,0.075和0.165) 涂层的。通过式 (1)可以求得Nb2N涂层对基体的保护率为92.22%,说明NbN涂层对基体材料TC4具有较好的保护作用。

2.6 电化学阻抗分析

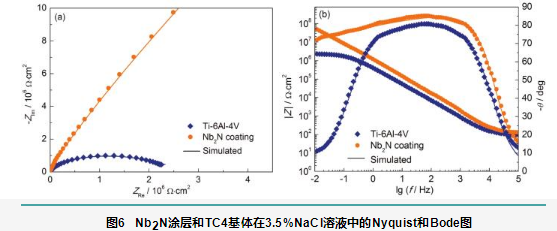

图6a和b分别是Nb2N涂层和TC4合金在3.5%NaCl溶液中浸泡10 min后,开路电位下电化学阻抗拟合出的Nyquist图和Bode图。由图6a可以看出,涂层和钛合金基体在测试过程中都呈现出单一的容抗弧特性,说明在3.5%NaCl腐蚀液中Nb2N涂层和钛合金基体有着相似的电化学阻抗特性。Nb2N涂层的容抗弧半径明显远大于TC4合金的,说明涂层的电化学反应阻抗远大于钛合金基体的,即Nb2N涂层的耐腐蚀性能明显优于TC4合金基体。由图6b可以看出,Nb2N涂层和TC4合金在所测试的频率范围内,相位角曲线只有一个极大值,说明仅有一个时间常数。相较于TC4合金的相位角曲线,Nb2N涂层的相位角曲线在最大值处有着更宽的区间,且相位角更接近于90°,表明Nb2N涂层相较于TC4合金有着更好的耐腐蚀性能。

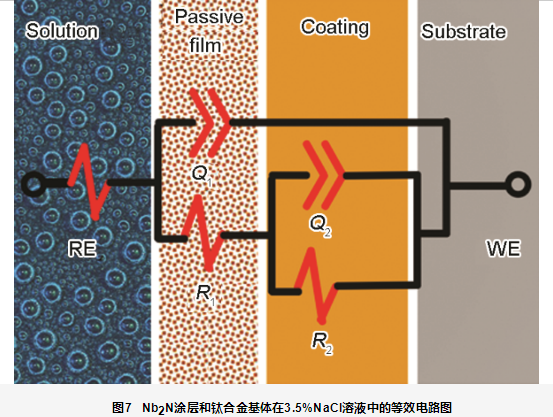

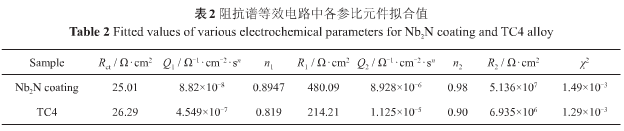

图7为Nb2N涂层和钛合金基体在3.5%NaCl溶液中的等效电路图。拟合结果见表2,其中Rct为Pt电极与被测试样间溶液电阻;Q为替代的理想电容元件,用来提高实验的拟合精度;Y0为常相位角常数;n为弥散系数;χ2为拟合的误差方差。试样的表面粗糙度和n值有关,n越小说明试样表面粗糙度较大孔洞多,即试样表面空隙率越高,腐蚀介质更容易渗透到涂层中,从而加速试样的腐蚀。从表2中可知,在3.5%NaCl溶液中Nb2N涂层钝化膜弥散系数n1和涂层弥散系数n2明显大于TC4合金的,说明Nb2N涂层的更为光滑致密,表面粗糙度更低,Nb2N涂层的耐腐蚀性能明显强于钛合金基体。

3 结论

(1) 采用双阴极等离子溅射法在TC4钛合金基体上制备了Nb2N涂层。涂层厚度约为21 μm,致密连续且光滑,没有明显孔洞和间隙,与基体结合良好。

(2) 在3.5%NaCl溶液中,Nb2N涂层比TC4合金更早的到达稳态电位,且稳态值更大;Nb2N涂层有着更高的腐蚀电位和更低的腐蚀电流,涂层对基体保护率达到92.22%;阻抗谱数据显示涂层呈现单一容抗弧特征,且容抗弧值明显比TC4更大。因此,Nb2N涂层相较于钛合金基体有着更好的抗腐蚀性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 双阴极等离子溅射技术, Nb2N涂层, 微观结构, 耐腐蚀性能, TC4(Ti-6Al-4V), 合金

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414