摘要

将碳纳米管(CNTs)以水性浆料的形式添加在环氧乳液中,制备CNTs改性水性环氧富锌防腐涂料以解决传统富锌涂料高锌含量的问题。通过SEM来观察涂层的形貌,附着力、耐冲击测试表征涂层的机械性能,开路电压、极化曲线和耐盐雾等方法探讨碳纳米管含量对环氧富锌防腐涂层防腐性能的影响。结果表明:涂层中添加CNTs可以增强涂层的耐冲击性,且CNTs对涂层附着力的影响不显着;涂层防腐性能随CNTs含量的增加呈现先增强后减弱的趋势;在60.0%锌含量体系中,添加0.2%含量的CNTs,与60.0%锌含量空白组比较,涂层腐蚀电流密度降低66.7%,与70.0%锌含量空白组比较,其腐蚀电流密度也可降低53.8%,且耐盐雾实验2 000 h后,涂层仍未出现明显腐蚀现象,即在60.0%锌含量体系中添加0.2%含量的CNTs,不仅可以降低涂层10.0%的锌含量,还可以增强涂层的防腐性能。

碳纳米管对水性环氧富锌防腐涂料防腐性能的影响

环氧富锌防腐涂料是目前应用最广泛、最有效的钢材保护材料之一。环氧富锌防腐涂料的防护机理主要有2种:一是阴极保护作用,二是屏蔽效应。

Cubides等研究认为环氧富锌防腐涂层的作用机理与涂层中的锌含量密切相关,其认为涂层中的锌含量为60%时,涂层防腐作用机制以屏蔽作用为主;涂层中的锌含量为70%时,涂层防腐主要是阴极保护作用与屏蔽作用两者的综合;当涂层中的锌含量达80%以上时,涂层防腐机理主要为阴极保护作用。若要锌粉在环氧富锌涂层中起到阴极保护作用,则其必须与基材有效地搭接在一起,构成一个微原电池,一旦锌粉与基材之间不能构成原电池,涂层便失去了阴极保护作用,所以为保证涂层锌粉能有效地起到阴极保护作用,传统环氧富锌底漆中锌含量一般在70%以上。但随着涂层中的锌粉发生氧化,生成的氧化锌等氧化产物会阻碍微原电池的形成,涂层会丧失阴极保护作用。此时,涂层中仍有较多的锌粉存在,锌粉的利用率不高,易造成锌资源的浪费与环境污染等问题,且高锌含量会使得涂料的流平性与涂层的致密性、附着力、柔韧性等性能不佳。

目前,有许多关于环氧富锌涂层的研究报道,Park 等采取球磨分散方式将多壁碳纳米管(MCNTs)预分散在二甲苯中制备MCNTs改性环氧富锌防腐涂层,探讨MCNTs对涂层性能的影响,研究表明:在60%锌含量体系中添加0. 10%~0. 25%含量的MCNTs,在30 圈湿热腐蚀测试后,涂层的附着力为11~12 MPa,仅下降8%~19%,且涂层未出现明显腐蚀现象,而未添加MCNTs涂层的附着力为4 MPa,下降了近70%,且涂层出现锈斑等腐蚀现象。Wang等研究表明在低锌含量的环氧富锌涂层中添加CNTs可以增强涂层的防腐性能;而Fukuda 等探讨了在3. 5%NaCl溶液中,加入CNTs会提高碳纳米管-镁复合材料中镁的腐蚀速率,在涂层中添加CNTs是否能增强涂层的防腐性能还有待进一步探讨。除添加CNTs外,在环氧富锌防腐涂层中添加石墨烯、氧化石墨烯、聚苯胺、纳米黏土、二氧化钛等材料也可以增强涂层的防腐性能。

CNTs具有优异的导电性能和纳米尺寸效应,在涂层中不仅可以延长腐蚀性介质(水、氧气等)进入钢铁基材表面的路径,还可以在阴极保护阶段传递电子。本文将CNTs以水性浆料的形式添加在环氧乳液中,制备水性CNTs-环氧富锌防腐涂层,减少涂料制备过程中溶剂的使用量,降低VOC 含量,探讨CNTs对60%锌含量水性环氧防腐涂层防腐性能的影响,通过SEM、划格试验、耐冲击性测试、开路电压、极化曲线(Tafel极化曲线)以及耐中性盐雾等测试方法来表征涂层的性能,并与70%锌含量空白组对照,评价CNTs是否可以降低涂层的锌含量,提升涂层的防腐性能。

1实验部分

1.1主要材料

环氧固化剂(Hexion8538y68)、环氧乳液(Hex?ion6520):工业级,瀚森化工贸易(上海)有限公司;碳纳米管水性浆料(TNWPMC8):工业级,中国科学院成都有机化学有限公司;锌粉(600目):工业级,成都拜迪新材料有限公司;消泡剂(TEGO 810):工业级,赢创工业集团;分散剂(ADDITOL VXW 6208):工业级,Allnex湛新树脂;防沉剂(BYK-410):工业级,毕克化学;无水乙醇:分析纯,广东光华科技股份有限公司;丙二醇甲醚醋酸酯:工业级,成都科隆化工有限公司;有机膨润土(SD-2):工业级,徳谦(上海)化学有限公司;滑石粉(3 000目):工业级,灵寿县健石矿物粉体厂;超细硫酸钡:工业级,美国辛巴Cimbar。实验分散砂磨机(SDF-1100):上海微特电机有限公司;电化学工作站(Auto lab):瑞士万通。

1.2涂层的制备

1.2.1A组分的制备

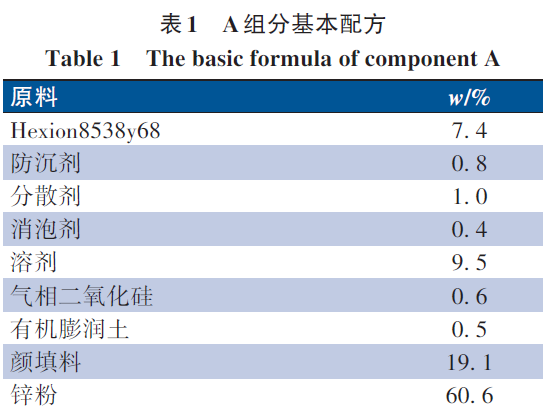

按表1配方比例将环氧固化剂、助剂(分散剂、消泡剂、防沉剂)、气相二氧化硅、有机膨润土、溶剂(无水乙醇、丙二醇甲醚醋酸酯)以及颜填料(3000目滑石粉、超细硫酸钡)等组分加入搅拌釜,先以500~800 r/min 低速搅拌5min,然后加入锆珠(粒径为1mm)并以1200~1500 r/min转速研磨1~2h后,过滤去除锆珠,加入一定量的锌粉,并以1500~2000 r/min转速搅拌30 min便可制得A组分。

1.2.2B组的制备

在300~800r/min低速搅拌下,在30.0g碳纳米管水性浆料中(碳纳米管含量为10.0%)加入50.0g去离子水,搅拌10min后,向浆料中滴加Hexion6520环氧乳液296.0g,环氧乳液滴加完毕后,以1200~1500r/min转速搅拌分散1.5h,制得B组分,此时所制备的B组分喷板后涂层中CNTs含量为0. 3%,通过调整碳纳米管水性浆料的量,按相同的方法即可制备CNTs含量不同的B组分。

1.2.3涂层的制备

以涂层中CNTs含量为0.3%为例,A组分与相对应的B组分按质量比为2.6:1 配制涂料,随后以1200r/min转速搅拌0.5h后,即可将涂料喷在预先用360目水磨砂纸打磨处理的马口铁板上,附着力及耐冲击性能测试板涂层厚度为(20±3)μm,耐盐雾试验板涂层厚度为(90±10)μm,其余测试板涂层厚度为(80±5)μm。根据涂层中碳纳米管含量的不同,制备涂层中分别含有0、0.1%、0.2%、0.3%、0.4%含量的碳纳米管(以干膜质量计算,编号为60-CNTs-0#/1#/2#/3#/4#)的样品及70-CNTs-0#对照样。

1.3性能测试方法

1.3.1附着力及耐冲击性能

按照GB/T9286—1998测试附着力;按照GB/T1732—1993测试耐冲击性。

1.3.2形貌表征

将样品喷在PET膜上,待漆膜实干后,再经液氮冷冻处理即可制备扫描电镜样品,观察涂层的表面形貌及截面形貌。

1.3.3电化学测试

电化学测试方法主要是开路电压与极化曲线。电化学测试为三电极体系,饱和甘汞电极为参比电极,铂片电极为对电极,工作电极为涂有1cm2涂层的马口铁板,电解液为3.5%氯化钠溶液。工作电极浸泡在3.5%氯化钠溶液中,测试开路电压随时间的变化;极化曲线测试电压扫描范围为开路电压±0.5V,扫描速度为0.01V/s,电化学数据NOVA软件进行拟合分析。

1.3.4耐中性盐雾测试

参照GB/T1771—2007《色漆和清漆耐中性盐雾性能的测定》中的方法测试样品的耐中性盐雾性能。

2结果与讨论

2.1附着力及耐冲击性能

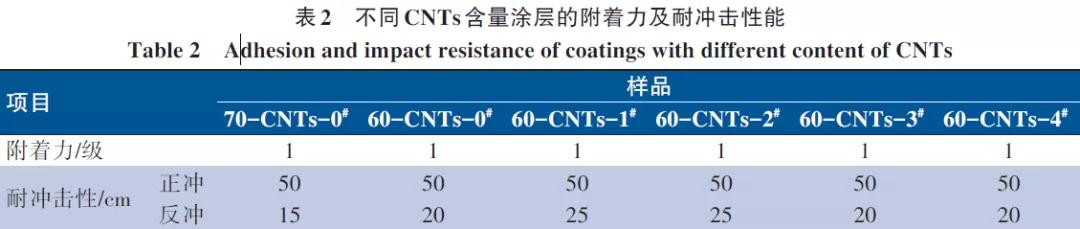

涂层的附着力及耐冲击性能见表2。

从表2可以看出,所有样品涂层的附着力都达到1级,CNTs含量对涂层附着力的影响不显着;涂层的耐冲击性(正面冲击)都达到50cm,但是从涂层的背面冲击测试的结果可以看出,涂层的耐冲击性先提高后降低。这是因为CNTs表面的化学活性大,与环氧基团之间可形成一个有利于CNTs与环氧树脂之间应力传递的界面,当涂层受到外界冲击力时,环氧树脂会把部分能量传递给CNTs,从而提高涂层的耐冲击性,当涂层中的CNTs含量过量时,易发生团聚,造成体系的应力集中,从而降低了涂层的耐冲击性所以,在涂层中添加CNTs既可以提升涂层的耐冲击性又不显着影响涂层的附着力,且CNTs的适宜添加量为0. 1%~0.2%。

2.2SEM表征

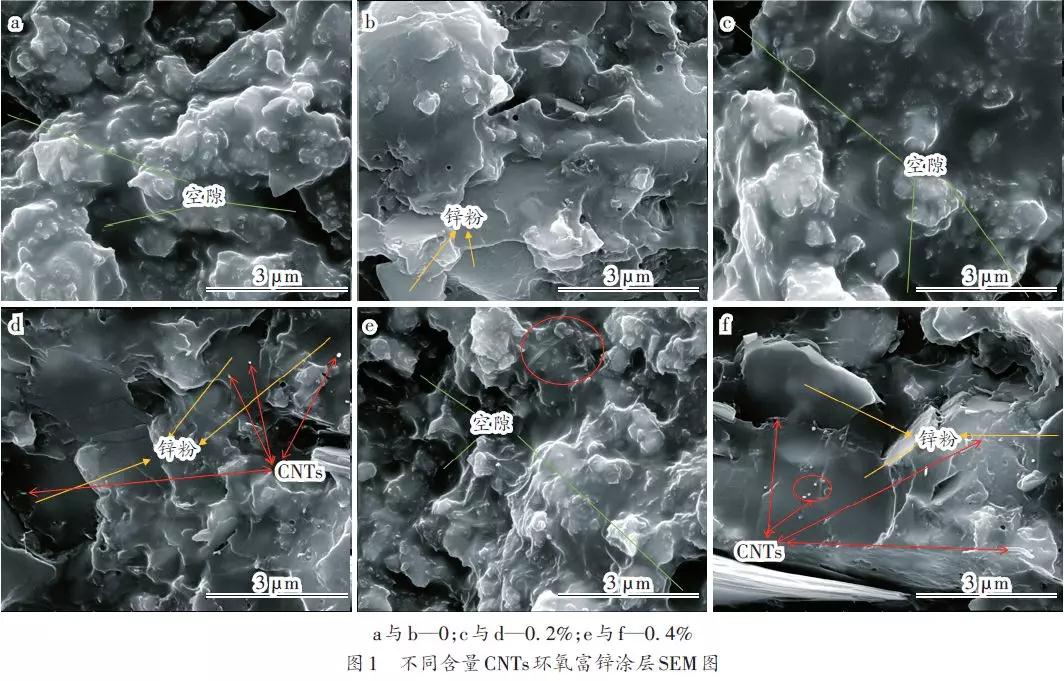

图1为60%锌含量体系样品的表面及截面形貌SEM图,其中,a、c、e分别代表0、0.2%、0.4%碳纳米管含量涂层的表面形貌,b、d、f 别代表0、0.2%、0.4%碳纳米管含量涂层的截面形貌。

从图1可以看出,涂层表面凹凸不平,存在隙,相对于未添加CNTs的涂层,添加CNTs的涂层空隙较小,表明CNTs添加在涂层中填补了涂层中的一些孔隙,起到了一定的屏蔽作用;在截面图中可以看出CNTs在涂层中与锌粉彼此搭接在一起,0. 2%含量的CNTs在涂层中较均匀地分散,无团聚现象,0. 4%含量的CNTs在涂层中发生团聚。

2.3电化学测试

2.3.1开路电压

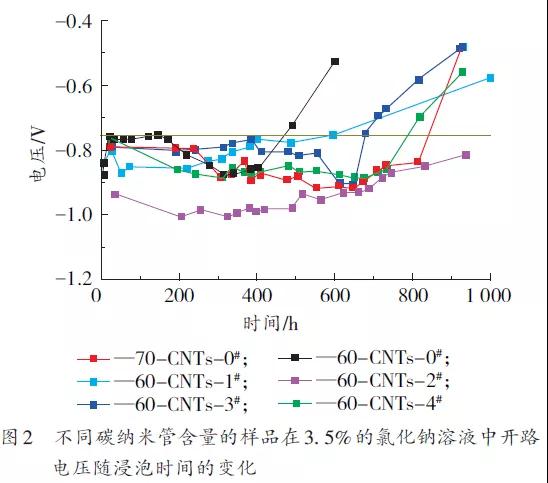

样品在3.5% 氯化钠水溶液中不同浸泡时长的开路电压变化见图2。

从图2可以看出,在浸泡初期,样品的开路电压均低于铁的腐蚀电位(-0.75V vs.SCE),表明涂层中的锌粉此时都起到了阴极保护作用;随着浸泡时间的延长,样品的开路电压逐渐增大,这是因为随着浸泡时间的延长,越来越多的锌粉发生氧化,涂层中起阴极保护的锌粉越来越少,锌粉与基材的接触越来越少,使锌/铁活性面积比减小,开路电压逐渐增大,当开路电压高于-0.75 V时,表明涂层丧失阴极保护作用,涂层只有屏蔽作用。60%锌含量、70%锌含量空白组涂层阴极保护作用时长分别为460 h、840h,70%锌含量涂层的阴极保护作用时间更长,其防腐性能更加优异;在60%锌含量体系中,在涂层中添加0.1%、0.3%、0.4%含量CNTs,其阴极保护作用时长分别为580h、650h和770h,涂层的阴极保护作用时长增加,且涂层的开路电压在开始浸泡阶段出现负移,因为在涂层中添加的纳米材料具有屏蔽效应,可以降低涂层的空隙率和介质的扩散速率,使得开路电压减小,涂层中添加的CNTs,增强了锌粉与锌粉、锌粉与钢铁基材之间的导电性接触,增强了锌粉的阴极保护作用,从而增强了涂层的防腐性能,提高了锌粉的利用率;涂层中添加0.2%含量的CNTs,涂层的阴极保护作用时间最长,浸泡1000h仍然具有阴极保护作用,较70%锌含量的空白涂层其阴极保护作用时间更长,表明在涂层中添加适量的CNTs,不仅可以增强涂层的防腐性能,还可以降低涂层中锌的含量,涂层中CNTs的适宜添加量为0.2%。

2.3.2极化曲线

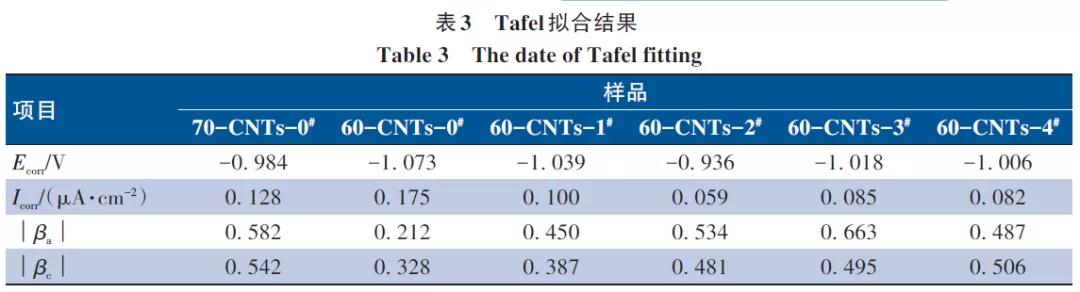

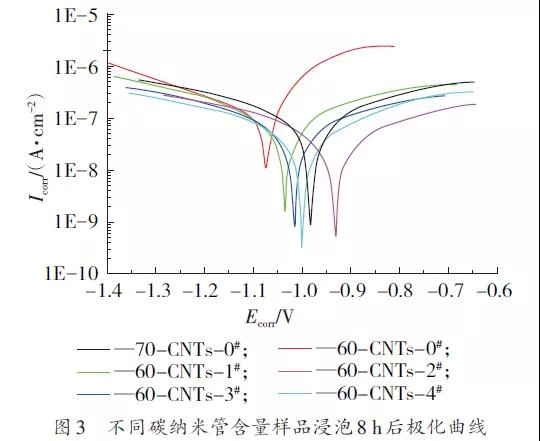

根据Stern-Geary公式可知,自腐蚀电流Icorr与腐蚀速率正相关,Icorr越大,涂层的腐蚀速率越大。涂层试样在3.5%氯化钠溶液中浸泡8h后的Tafel极化曲线见图3,直线外推法拟合结果见表3。

从图3和表3可以得出,较空白组而言,添加CNTs的涂层腐蚀电流值更小,表明其腐蚀速率更小,即添加CNTs可以提升涂层的防腐性能,且添加0.2%含量CNTs的涂层,其防腐性能最佳。在涂层中添加适量的CNTs可以更好地使锌粉-锌粉、锌粉-钢铁基材之间的接触,搭建了更多的导电通路,增强了锌的阴极保护作用,从而提高涂层的防腐性能;若涂层中CNTs的含量过高,则易团聚,可能使局部的锌粉消耗过快而造成局部腐蚀,反而加速腐蚀。添加0.2% 含量CNTs的涂层,腐蚀电流值为0.059μA/cm2,较60-CNTs-0# 而言,其腐蚀电流值减小66.7%;较70-CNTs-0# 而言,其腐蚀电流值减小53.8%,即0.2%含量CNTs替代涂层中的部分起导电接触作用的锌粉,既降低了涂层10.0%锌含量,且涂层的防腐性能也得到一定程度的提升。

2.4耐腐蚀测试

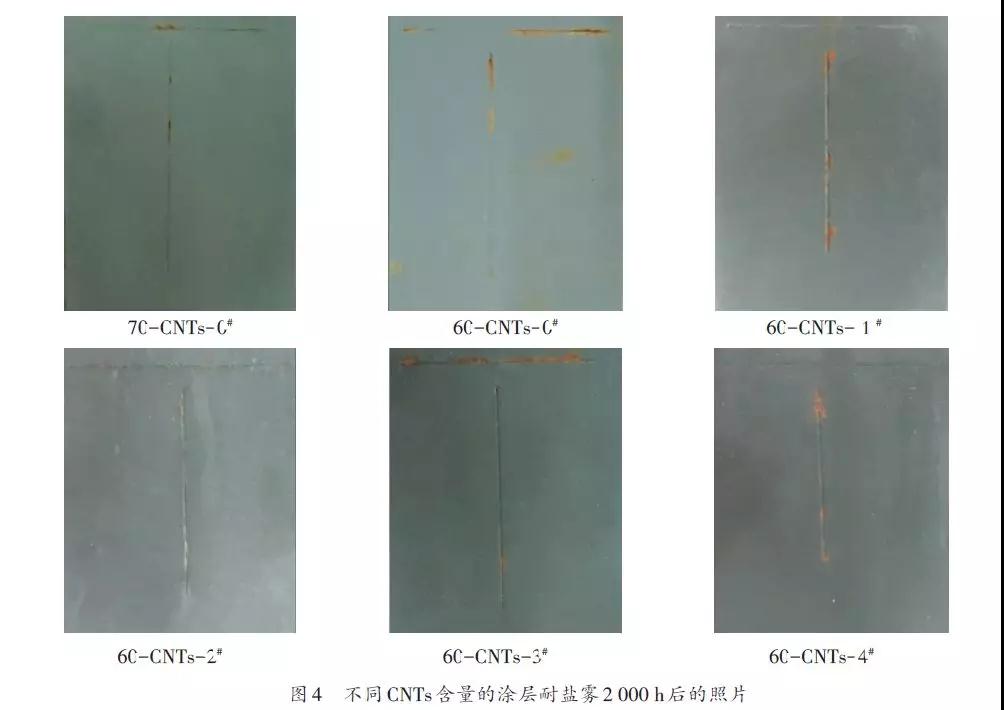

不同碳纳米管含量的涂层耐盐雾2000h后的测试结果如图4所示。

从图4可以看出,在耐盐雾2000h后,样品涂层都发生了一定程度的腐蚀;在60%锌含量体系中,与未添加CNTs的涂层相比较,添加CNTs的涂层的腐蚀程度较轻,即添加CNTs的涂层的耐盐雾性能更加优异,且涂层中添加0.2% 含量CNTs,耐盐雾2000h后,涂层仍未出现明显的腐蚀现象,其耐盐雾效果最好,但是涂层中添加0.3%含量CNTs,涂层的耐盐雾性有所降低,即随涂层中添加CNTs含量的增加,涂层的耐盐雾性能先增大后减小,涂层中CNTs的最佳含量为0.2%。

3结语

(1)对于60%锌含量体系,添加CNTs可以提升耐冲击性,基本不影响涂层的附着力。

(2)对于60%锌含量体系,随涂层中CNTs含量的增加,涂层的防腐性能先增强后减弱,且涂层中CNTs最宜添加量为0.2%,此时,涂层的阴极保护作用时间在1000h以上,耐盐雾2000h仍未出现明显的腐蚀现象。

(3)与70%锌含量空白对照组相比较,60%锌含量体系中添加0.2%含量CNTs的涂层的阴极保护作用时长更长,且腐蚀电流密度降低58.3%,所以在涂层中添加CNTs不仅可以提升涂层的防腐性能还可以降低涂层中锌粉的含量,解决传统环氧富锌体系因高锌含量带来的系列问题。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 碳纳米管, 水性环氧富锌防腐涂料, 防腐性能

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414