7月12日,美国GE航空集团在举办的百年庆典活动中,宣布旗下的GE9X发动机凭借单发超过60.9吨的推力获世界新吉尼斯记录。该发动机集成了GE航空集团在过去十年中开发的先进技术,其中包含增材制造的零件304个,是新一代商用发动机家族中的巅峰之作。本期3D打印技术参考详细讲述GE9X发动机中3D打印产品的甄别与开发过程。

在LEAP发动机上取得的成功,促使GE航空对发动机生产技术和材料选择发生了系统性变化。GE9X作为一款巨大的高旁通比涡扇发动机,拥有304个3D打印的零件,首次将多种材料和打印工艺投入到单一航空发动机的生产中。基于此,GE航空建立了第一个增材制造技术工业化航空航天供应链。

▌七大部件、304个零件的甄别

GE9X中七个增材制造部件分别是:

燃油喷嘴 T25传感器外壳

热交换器 粒子分离器

5级低压涡轮(LPT)叶片

6级涡轮(LPT)叶片 燃烧室混合器

识别出适用于增材制造的GE9X组件是非常复杂的。基于LEAP发动机的成功经验,GE9X首先选用了高度集成的3D打印燃油喷嘴,该部件也是代表工业增材制造巨大潜力的首要案例。

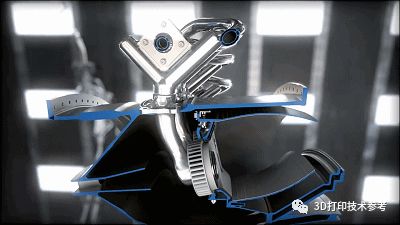

GE9X发动机喷油嘴

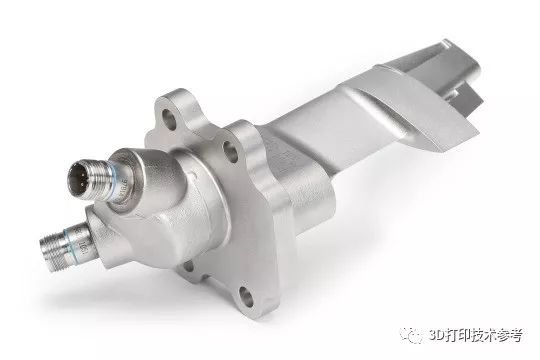

GE9X的燃油喷嘴与LEAP发动机基本相同,该部件也是GE航空公司为发动机应用确定和开发的第一个3D打印部件。然而,该公司在打印首批燃料喷嘴头之前,首先为超过400台GE90发动机打印过T25传感器外壳,它是第一个获得FAA认证的增材制造飞机发动机部件。T25传感器外壳位于高压压缩机的入口处,用于保护传感器电子元件免受冷却气流的冲击,从2015年开始被装配在GE90-94B喷气发动机上。因此在GE9X的3D打印部件甄别过程中,燃油喷嘴和T25传感器外壳成为第一批被选择的部件。

T25传感器外壳

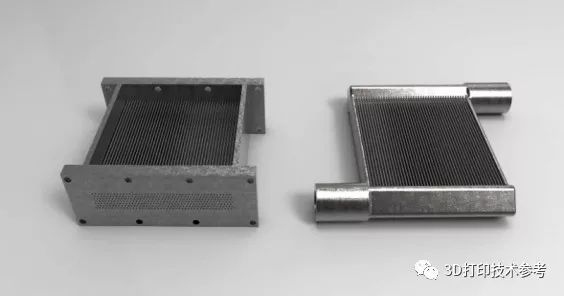

GE9X热交换器和粒子分离器的选择则不同。热交换器传统上由数十根细金属管焊接组成,用于GE9X的3D打印热交换器具有完全不同的外形,其中包括优化的通道和充分利用3D打印设计自由开发的复杂内部几何形状,通过一体打印而成,大大提高了热交换效率。

3D打印的热交换器,从多个零件到单一零件

粒子分离器的作用是排出发动机中的灰尘、沙子等杂质,能够提高发动机耐久性。该部件以前从未在GE商用喷气发动机中使用,制造难度很大。GE9X粒子分离器采用了区别于传统的设计方法,工程师通过3D打印将多个部件组合成了一个单元。

热交换器和粒子分离器的3D打印一体化制造显示了GE航空制造转型的巨大努力,而采用该技术进行涡轮叶片的制造则是一次巨大的飞跃。

▌TiAl合金涡轮叶片,3D打印航空应用的飞跃

LPT叶片的3D打印制造非常困难。叶片采用TiAl合金,相比传统使用的镍基合金轻50%左右,具有更加优异的强度重量比。由该材料制成的叶片,会使整个低压涡轮机的重量减少20%,同时将使GE9X提高10%的推力。考虑到燃料占航空公司运营成本的比例达到25%,TiAl合金的性能便体现出极大的优势。

GE9X发动机低压涡轮TiAl合金叶片

此前,TiAl合金叶片通过铸造+精加工的手段完成制造,这种方法的缺点在于模具制造周期太长。然而,该材料的3D打印也同样面临问题,它在激光打印时存在严重的应力开裂问题。而EBM技术被证明可以比激光更高的效率来加工这种材料,每层高达1000°C的预热温度最大程度的避免了应力产生。意大利Avio Aero公司基于在TiAl 3D打印方面的成功经验,而被GE公司收购,专门进行TiAl合金叶片的打印。

EBM可对每层粉末实现高温预热

远远超过SLM的预热温度

Avio Aero 3D打印工厂拥有30台大型Arcam A2x打印机,每台打印机配备3千瓦的电子束,可同时生产六个15.75英寸的叶片。到今年年底,将有50台机器主要用于LPT叶片生产。此前采用铸造工艺制造叶片时,往往会提前一年半甚至两年开发模具,3D打印无疑节省了供应链成本。

Avio Aero的Arcam A2x打印机

▌多部门间的通力合作

在为GE9X 3D打印的七个部件、304个零件中,除LPT叶片和热交换器外,其他零件均是采用钴铬合金由Concept Laser M2打印制造,主要是由GE增材制造技术中心(ATC)和奥本工厂负责生产。

ATC研发中心的Concept Laser打印机

ATC拥有上百台金属3D打印机,其中18台固定用来打印钴铬合金零件,还有一些用来生产热交换器的F357铝合金。然而ATC毕竟属于研发部门,更多的生产任务还是需要工厂承担。

从左到右:ATC研发中心现场负责人

GE航空材料工程负责人

GE航空设计工程负责人

ATC航空增材制造集成产品团队总经理

奥本工厂同时也负责LEAP发动机燃料喷嘴的制造,其每周800个喷嘴的产量在当前增材制造的行业现状下已经属于完全工业化的大批量制造,而且其产量还会在今年翻倍增长。此外,从LEAP发动机获得的大批销量订单来看,奥本工厂未来的生产任务将更加繁重,目前ATC的一些设备正在搬往奥本工厂。

END

GE9X是GE航空首次将多种金属材料3D打印用于航空应用,但这些零件需要与其他传统方式制造的零件一样经过严格的测试,符合相关标准才能获得使用。对于一种新工艺来说,标准非常重要,美国联邦航空局和研发中心的工程师正在一起探索,大批量应用的存在无疑会推进相关标准的制定进程。关于航空应用中设备、材料、工艺等的相关认证,可以查看《关于增材制造的航空认证问题》。

GE9X认证测试

GE9X发动机是波音777X客机的动力引擎,是世界最大的商用航空发动机,其推力是许多战斗机的几倍,甚至超过了美国首次载人航天飞船中使用的火箭“水星-红石3号”的推力。如此强劲的推力也意味着飞机制造商可以更加轻松开发更大更重的客机衍生型号。目前,GE9X已获得来自8家客户的700多台订单。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414