1 引言

随着轨道交通行业的快速发展,综合考虑到车辆的安全性、耐腐蚀性、工艺性等因素,不锈钢材质的应用越来越多,逐步成为主要材料之一。不锈钢材质有着优异的抗腐蚀性,但是不锈钢部件在成形、焊接、打磨、焊缝检查(如探伤、耐压试验)及施工标记等过程中会带来油污、铁锈、非金属脏物、油漆、焊渣与飞溅物等。这些物质影响了不锈钢部件表面质量,破坏了其表面的氧化膜,降低了不锈钢的抗腐蚀性能(包括点蚀、缝隙腐蚀),甚至会导致应力腐蚀开裂,所以不锈钢件在加工后需进行表面防护处理。目前我们的城轨产品中使用的不锈钢部件主要采用涂装的方式进行装饰和防护。

2 涂装前处理质量对涂层防护性能的影响

涂层的装饰和防护作用的好坏,不仅与金属基体及防腐涂料本身的性质有关,而且与金属的前处理工艺的选择有着直接的关系。涂装前处理工艺和质量决定了涂层与基材的附着力,附着力与涂层保护性能密切相关。有机涂层的附着力主要包括两方面:首先是有机涂层与基体金属表面的粘附力,其次是有机涂层本身的本体强度。在涂层的有效期内,涂层都必须牢固地附着在基体表面,附着力强度越大越好;良好的附着力能有效地阻挡外界的腐蚀介质对基体的渗透,推迟界面腐蚀的产生;同时牢固的附着力可以阻止腐蚀产物的扩散,进一步减缓界面腐蚀的进程。另外涂层的本体强度也是非常重要的,涂层必须形成致密牢固连续的膜层,才能起到很好的阻挡作用。两个方面缺一不可,附着力不好,再完好的涂层也起不到作用;而涂层本体强度差,涂层易受到破坏,也无法很好的抵抗外界的腐蚀介质的渗入。这两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。 所以选择正确的前处理工艺和底涂层对保证整个涂层系统的防护和装饰性能至关重要。

3 不锈钢涂装预处理工艺的选择

不锈钢涂装前表面预处理方式有很多种方式,主要结合被涂物的结构特点、尺寸、产量等进行选择,我们公司的产品可以采用的预处理方式主要有:气动/电动工具打磨处理、酸洗钝化处理及砂砂清理等。预处理的主要目的就是清除基材表面的异物,同时获取合适的表面粗糙度,以利于涂层更好的粘附。为了找出合适的涂装前处理工艺,按照ISO 4624的要求制作工艺试板,材质为SUS 304,分别选取了酸洗钝化、脱脂、手工打磨、喷石英砂、喷玻璃珠5种涂装前处理工艺进行工艺试验。每种前处理方式分别喷涂A、B、C、D、E类5种底漆,然后按照ISO 4624进行附着力的测试。具体试验结果如下:

3.1 酸洗钝化处理

3.1.1 酸洗钝化工艺

工艺流程:脱脂→水洗→酸洗→水洗→钝化→水洗→干燥。

不锈钢通过酸洗使不锈钢表面平均约10微米厚一层被腐蚀掉,酸液的化学活性使得缺陷部位的溶解率比其它表面高,因此酸洗可使不锈钢件的整个表面趋于平衡,一些原来容易造成腐蚀的隐患被清除。更重要的是通过酸洗钝化,可使铁与铁的氧化物比铬与铬的氧化物优先溶解,去掉了贫铬层,造成铬在不锈钢表面富集,提高了抗腐蚀的稳定性。但是酸洗前将工件表面的油脂去除干净,否则会影响酸洗钝化的质量,从而影响基材与底涂层之间的附着力。

3.1.2 酸洗钝化后附着力的检测

测试结果见表1。

从测试结果来看,酸洗处理后的试板喷涂不同的底漆,附着力的测试结果存在差异,其中C类、D类及E类底漆的附着力较高,A类和B类底漆的附着力偏低。

3.2 喷石英砂

3.2..1喷石英砂预处理工艺

用压缩空气将石英砂喷射到不锈钢的表面,对表面进行清理或修饰加工。采用喷砂的工艺可以除去不锈钢表面上的锈蚀物、氧化皮以及焊渣等,同时可提高不锈钢表面粗糙度,从而提高表面涂层的附着力;同时还能消除部分焊接应力。喷砂之前先除油,再进行喷砂处理。如果不除油,会影响喷砂的效果涂层的附着力。表面粗糙度不仅对涂层附着力、防腐性能和使用寿命有很大的影响,而且还影响到施工过程中涂料的用量,所以需正确选择砂子的目数。粗糙度过大,波峰处涂料不能完全遮盖底材表面,波峰的涂层厚度偏薄,防护性降低,同时也会导致涂料的损耗增大。另外波谷处还可能留有气泡,这是涂层起泡的隐患;粗糙度太小,则涂层附着力下降,涂层出现早期损坏,出现涂层脱落、起皮等现象。为此选定石英砂的型号为60目~80目,喷砂压力:0.5Mpa~0.7Mpa。

3.2.1 喷石英砂处理后附着力的检查

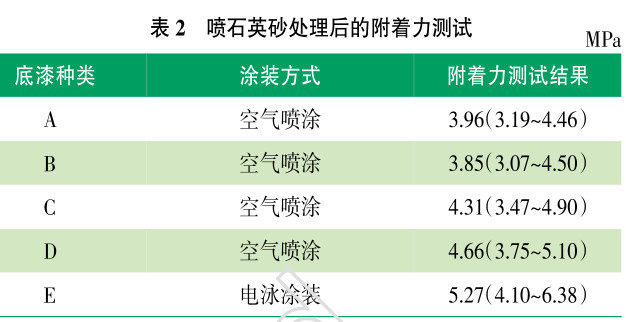

测试结果见表2。

从测试结果来看,喷石英砂处理后的试板喷涂不同的底漆,附着力的测试结果不同。D类和E类底漆的附着力偏高,符合客户的要求;A类、B类及C类底漆的附着力,没有达到客户的指标要求。

3.3 喷玻璃珠

3.3.1喷玻璃珠预处理工艺

喷玻璃珠的原理和作用与喷砂基本相似,只是选用的磨料不同。由于玻璃珠的尺寸规格均匀一致,成圆性好,所以玻璃珠处理后的表面比较细腻,粗糙度均匀一致,特别适合于表面质量要求较高的工件。喷玻璃珠可有效清除不锈钢表面的焊接烧伤痕、打磨抛光痕、划痕等缺陷,同时均化表面,从而提高不锈钢表面涂层的附着力。玻璃珠的型号为压力为30目~40目,喷射压力:0.5Mpa~0.7Mpa。

3.3.2喷玻璃珠处理后附着力的检查

测试结果见表3。

从测试结果来看,喷石英砂处理后的试板喷涂不同的底漆,附着力的测试结果不同。C类、D类和E类底漆的附着力偏高,符合客户的要求;A类和B类底漆的附着力偏低,没有达到客户的指标要求。

3.4 手工打磨处理

3.4.1手工打磨预处理工艺

工艺流程:脱脂 →水洗 →干燥 →人工打磨(80#~120#)→有机溶剂清洗。打磨前先去除不锈钢表面的油脂和粉尘等异物,以免影响打磨质量。然后采用圆盘式气动抛磨机进行打磨粗化处理,砂纸型号为80#~120#。打磨后在涂装前还需进行一次清洁,主要清除打磨过程中残留的金属粉尘、手指纹印等异物,进一步确保涂层的附着力。

3.4.2 手工打磨预处理后附着力的检查

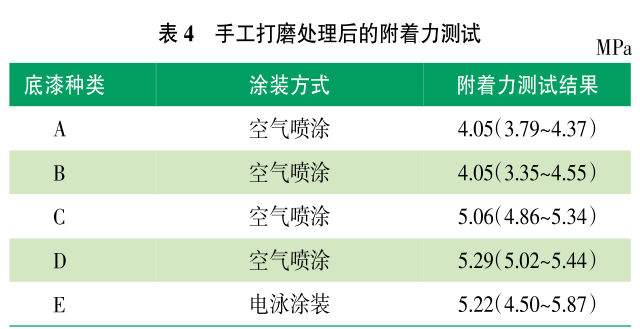

测试结果见表4。

从测试结果来看,喷石英砂处理后的试板喷涂不同的底漆,附着力的测试结果不同。C类、D类和E类底漆的附着力偏高,符合客户的要求;A类和B类底漆的附着力偏低,没有达到客户的指标要求。

3.5 中温脱脂

3.5.1中温脱脂工艺

工艺流程:脱脂 →水洗 →干燥。

主要是除去残留在锈钢表面的油脂、灰尘、盐分等异物。脱脂液的温度40℃~50℃,时间为30min。处理后的工件充分干燥,然后分别喷涂五种不同的底漆。

3.5.2 附着力的检查

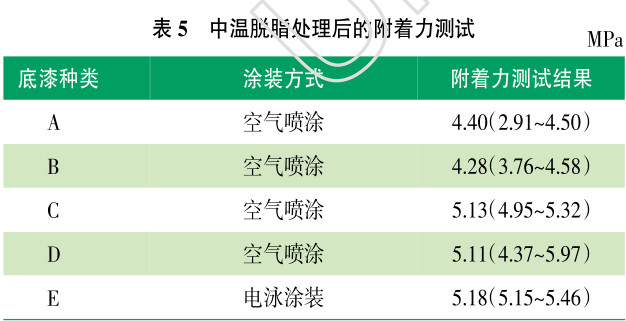

附着力测试结果见表5。

从测试结果来看,中温脱脂处理后的试板喷涂不同的底漆,附着力的测试结果不同。C类、D类和E类底漆的附着力偏高,符合客户的要求;A类和B类底漆的附着力偏低,没有达到客户的指标要求。

4 结果分析

4.1 前处理方式对附着力的影响

从前处理方式选择工艺试验的结果来看,五种前处理方式的附着力测试没有明显的区别。同一种底漆分别采取不同的处理方式,其附着力测试结果相近,所以这五种前处理方式在正确使用的情况下都能满足要求。

4.2 底漆的配套性对涂层附着力的影响

不同的底漆附着力的测试结果相差比较大,不锈钢涂装用底漆的配套选择非常重要。底漆与基材的附着力决定了整个复合涂层的附着力。其中A类和B类底漆的附着力较差,D类和E类底漆的附着力强。附着力的大小顺序为E>D>C>B>A。特别是E类电泳底漆,涂层致密,附着力优异,同时电泳涂装也特别适合结构复杂的零件,特别是对焊缝、棱边、角落等部位的涂装明显优于普通空气喷涂,可显着提升涂层的整体防护性能。

4.3 其它影响因素

公司产品主要是焊接件,内部结构复杂,表面凹凸不平,外形尺寸较大。从加工过程中前处理质量的保证程度来看:1) 手工打磨无法保证彻底打到位,而且有些结构手工操作困难; 2) 目前涂装厂的常温脱脂的效果不是很好,而且脱脂的效果不便于检查,要保证脱脂效果最好采取中温脱脂,现有的涂装厂不具备这种条件,而且工艺管控的难度较大; 3) 喷砂和酸洗比较容易控制,也容易达到,但是酸洗需要重新增加设备,另外酸洗液对环境的污染大,也不利于操作者的身体健康;所以综合各方面的情况,喷砂比较容易实现,也容易保证质量。

5 结语

1) 同一种底漆采取不同的处理方式,附着力的测试结果相近,保证标准的前处理工艺条件就能满足前处理的质量要求。结合现有产品的结构特点、外形尺寸、现有的设备能力等方面的因素综合分析,采取喷砂处理方式较为适合现有的不锈钢制件。

2) 底漆的配套性选择对不锈钢制件的整体涂装质量影响较大,五种底漆中D类和E类底漆与不锈钢基材的配套性良好,其中E类底漆更适合工作环境相对较恶劣的不锈钢制件的涂装。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:韩鑫

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763