导读:冷喷涂作为一种固态增材制造工艺,引起了科学界和工业界的越来越多的关注。然而,与传统制造和熔融基于添加制造相比,冷喷涂沉积物在其制造状态下通常具有不利的力学性能,这是由于沉积物中固有的微观结构缺陷(例如孔隙性和不完全的颗粒间结合)所导致的。这个缺点降低了它的竞争力,并限制了它作为一种增材制造工艺的广泛应用。在过去的几年里,许多强化技术已经被开发或引入,以改善冷喷涂沉积物的微观结构和力学性能。本文中的“强化”一词特指改善冷喷涂块体沉积物的机械强度,特别是抗拉强度。根据在冷喷涂过程中使用强化技术的阶段,它们可以分为三类:预处理(即粉末热处理),过程中(即粉末预热、原位微锻热喷涂、激光辅助冷喷涂)和后处理(即后热处理、热等静压、热轧、摩擦搅拌加工)。因此,对这些强化技术进行全面回顾,以阐明强化机制与结果沉积物微观结构和力学性能之间可能的相关性。本综述旨在帮助研究人员和工程师充分理解不同的强化方法,并为冷喷涂社区提供指导,以开发未来高质量大规模生产的新的强化策略。

冷喷涂是一种固态材料沉积工艺,最早在1980年代开发出来。在这个过程中,利用加压气体(如空气、氮气或氦气)在高温下作为推进气体,通过一个特殊设计的收敛-扩张喷嘴将金属甚至陶瓷粉末原料加速到速度从300到1200 m/s。当这些高速粉末颗粒撞击基底表面时,它们经历严重的塑性变形,然后沉积形成薄涂层或块体沉积物。冷喷涂沉积物的形成主要依靠撞击前的颗粒动能而非热能,因此在整个沉积过程中,冷喷涂颗粒始终保持固态。颗粒的固化主要通过机械咬合和颗粒间界面的局部冶金结合实现。

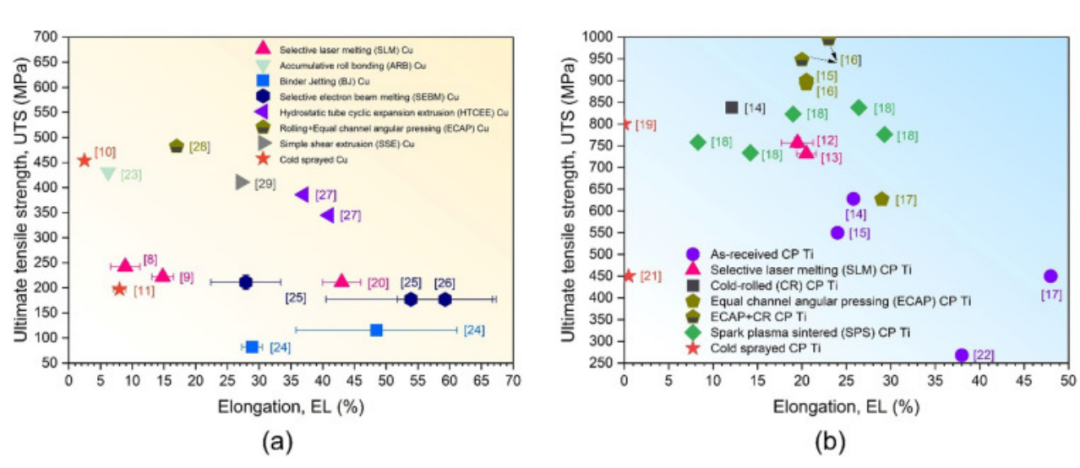

增材制造是一种通过逐层构建直接从数字文件中生产出净或接近净形状的零件的过程。在过去的几年里,冷喷涂已成功发展为一种固态增材制造技术。作为增材制造家族的新成员,冷喷涂可以制造出独立的金属零件,并恢复受损的金属零件。与常用的基于熔融的增材制造技术相比,冷喷涂具有许多独特优势,如生产时间较短、产品尺寸无限制、热效应较低和灵活性较高。有关冷喷涂增材制造与其他基于熔融的增材制造工艺之间的详细比较可以在作者之前的综述工作中找到。然而,冷喷涂的主要缺点是制造过程中沉积物的强度和延展性不足。图1对比了制造过程中铜和钛沉积物的代表性强度和延展性与其他工艺制造的铜和钛块材料的数据。文献中提供了更多冷喷涂沉积物的力学性能数据。

几乎所有冷喷涂沉积物的力学性能在制造状态下都不理想,无论使用何种冷喷涂系统、气体参数(压力、温度和种类)、粉末供给速率、喷嘴扫描策略(扫描步长、喷嘴遍历速度和扫描模式)以及试样制备(尺寸、测试装置和取向)。虽然使用更高的气体压力或温度,或者使用氦气作为推进气体,可以在一定程度上改善沉积物的强度和延展性,但这种改善还不足以从实际工业应用的角度得到令人满意的冷喷涂沉积物。较差的力学性能明显减缓了冷喷涂作为一种快速高效的增材制造工艺向进一步发展和工业化的步伐。西北工业大学李文亚教授团队相关研究成果以题“Towards high-strength cold spray additive manufactured metals: methods, mechanisms, and properties”发表在Journal of Materials Science & Technology上。

链接:https://www.sciencedirect.com/science/article/pii/S1005030223005479

图1 冷喷涂沉积层的力学性能与其他工艺制备的块状沉积层的数据比较:( a ) Cu和( b ) Ti。

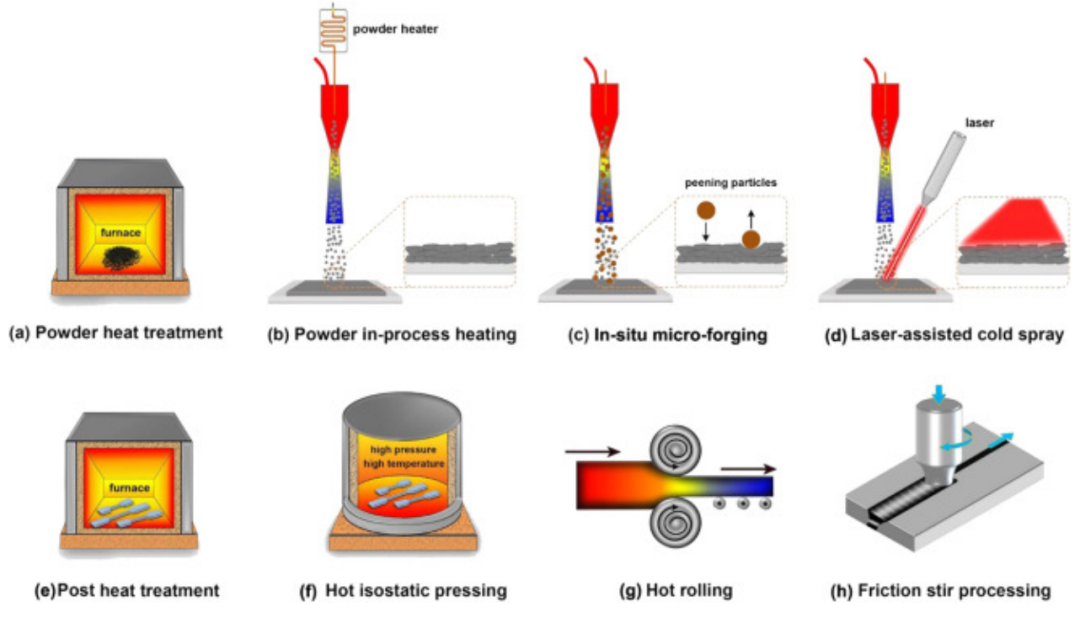

图2 冷喷涂沉积层可用的强化技术示意图。根据这些强化技术在冷喷涂过程中应用的阶段,将强化技术分为事前、事中和事后3类。( a )粉末热处理,( b )工艺粉末预热,( c )原位微锻造,( d )激光辅助冷喷涂,( e )后处理,( f )热等静压,( g )热轧,( h )搅拌摩擦加工。

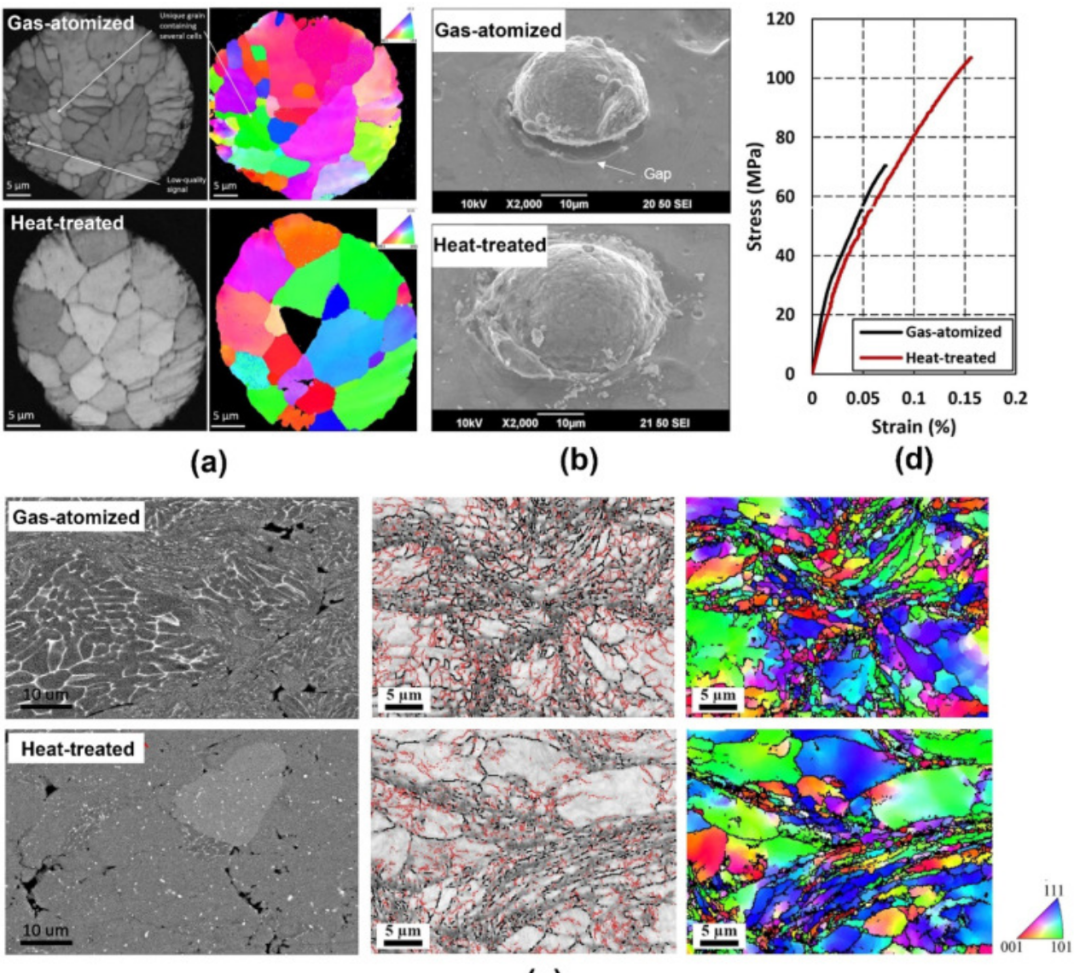

图3 气雾化粉末与热处理粉末的比较。( a )具有树突状细胞的不均匀晶粒的气雾化Al 6061粉末和具有粗大晶粒的热处理粉末的EBSD表征,( b )气雾化和固溶热处理Al 7075颗粒在Al 6061 - T6基体上的冲击形貌,( c )由气雾化和热处理粉末制备的冷喷涂Al - 2Cu沉积层的SEM图像和EBSD结果,( d )由气雾化和热处理粉末制备的两种Al 6061沉积层的应力-应变曲线。

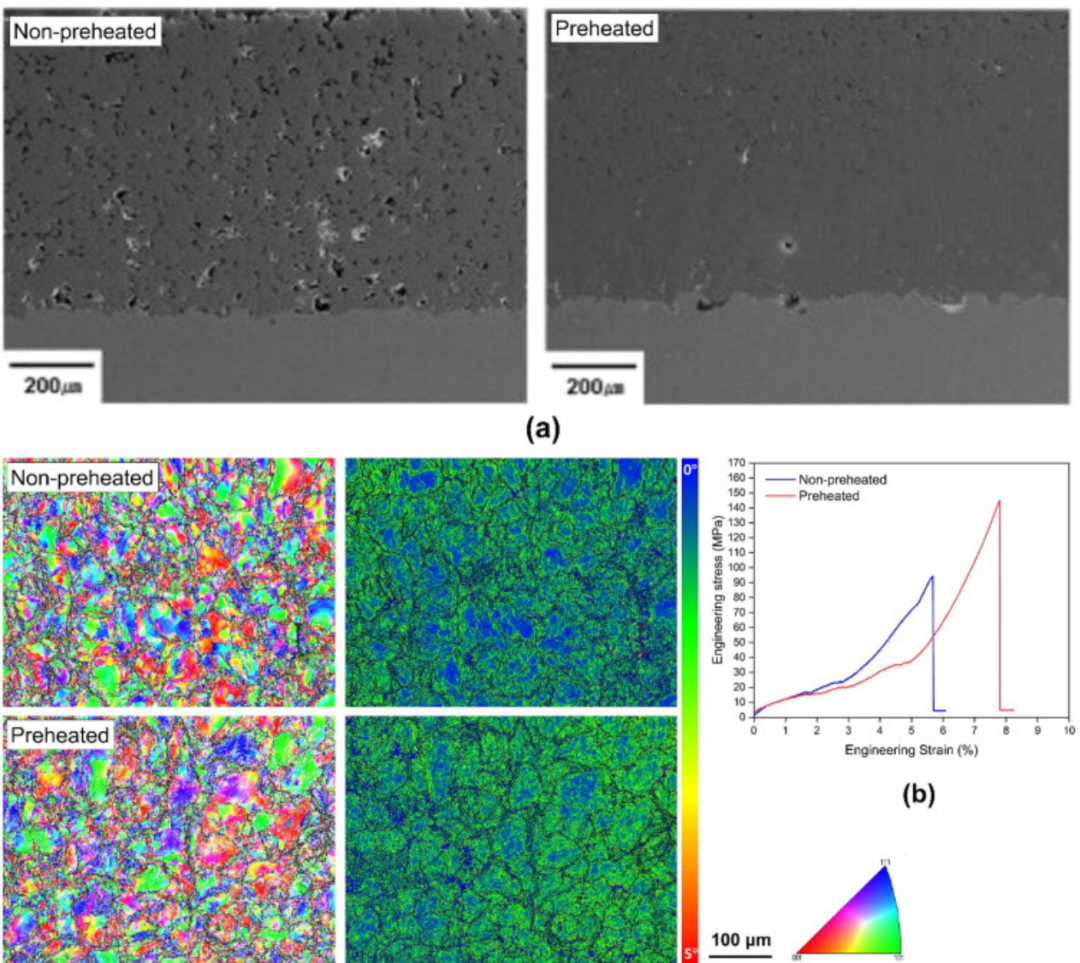

图4 对比了有、无粉末预热的冷喷涂沉积层的微观组织和力学性能。( a ) Ti基体上Ti沉积层的SEM照片,( b ) Fe沉积层的代表性拉伸应力-应变曲线,( c ) Fe沉积层的EBSD表征结果。

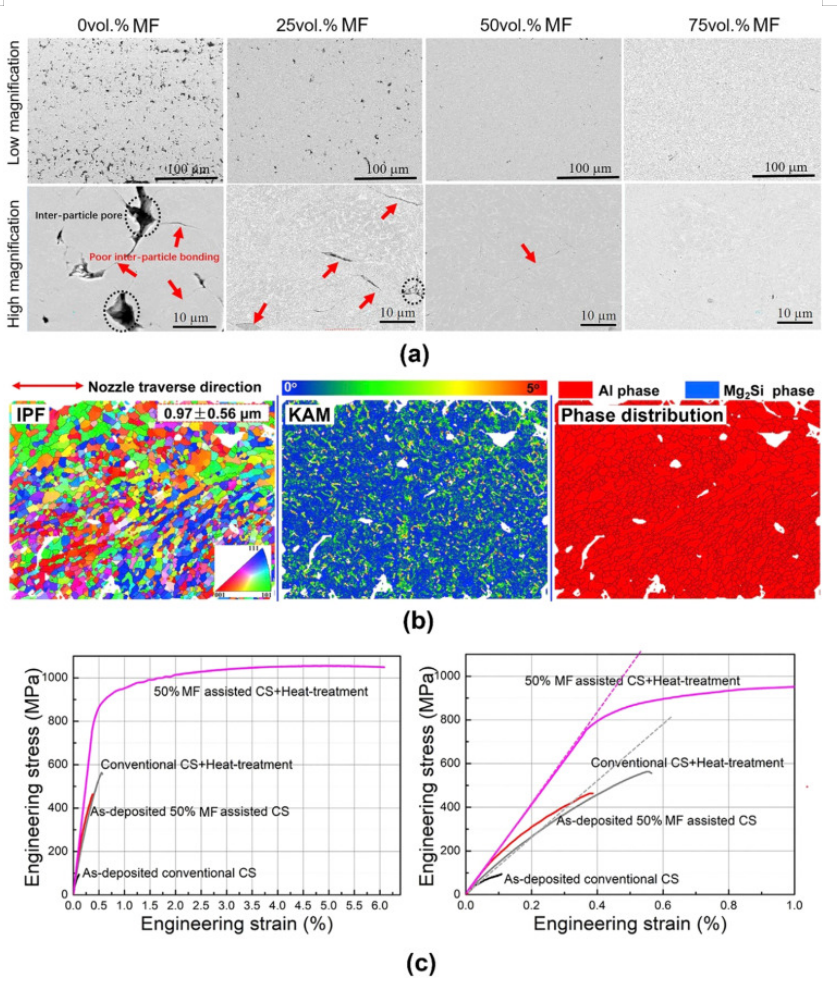

图5 原位微锻造辅助冷喷涂制备沉积层的微观组织和力学性能。( a )不同Inconel粉末与微锻造颗粒混合比例下原位微锻造辅助冷喷涂制备的Inconel 718沉积层的横截面显微组织,( b )原位微锻造辅助冷喷涂制备的Al 6061沉积层的EBSD结果,( c )原位微锻造和未原位微锻造制备的冷喷涂Inconel 718沉积层的应力-应变曲线。

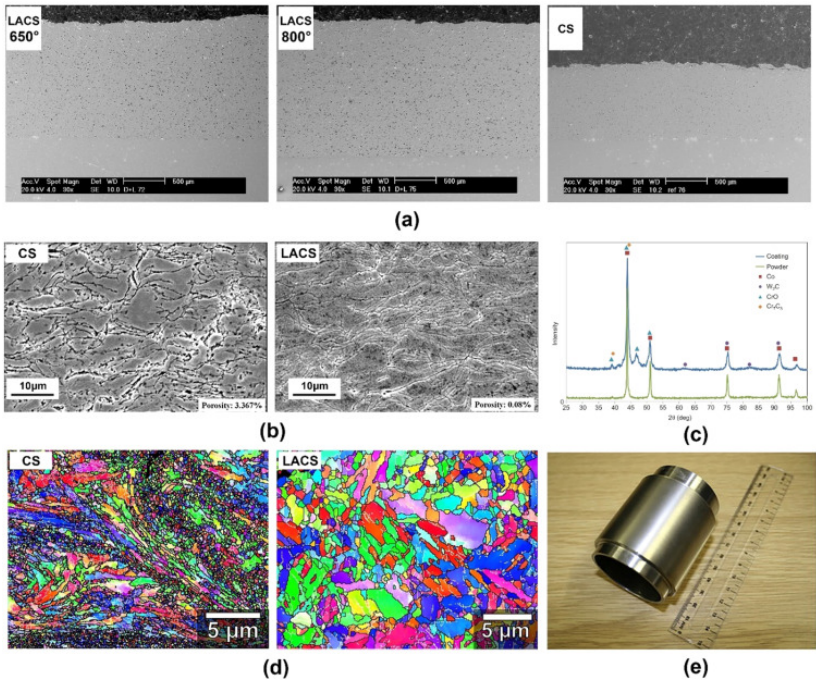

图6 通过激光辅助冷喷涂( LACS )和传统冷喷涂制备的沉积层的微观结构和物相。( a ) Cu - Al2O3沉积层的截面形貌;( b ) Cu沉积层的刻蚀截面微结构;( c )钴铬合金- 6粉末和相应的LACS沉积层的XRD图谱;( d ) AISI 4340钢沉积层的EBSD反极图( IPF );( e )钢管上的LACS Ti沉积层。

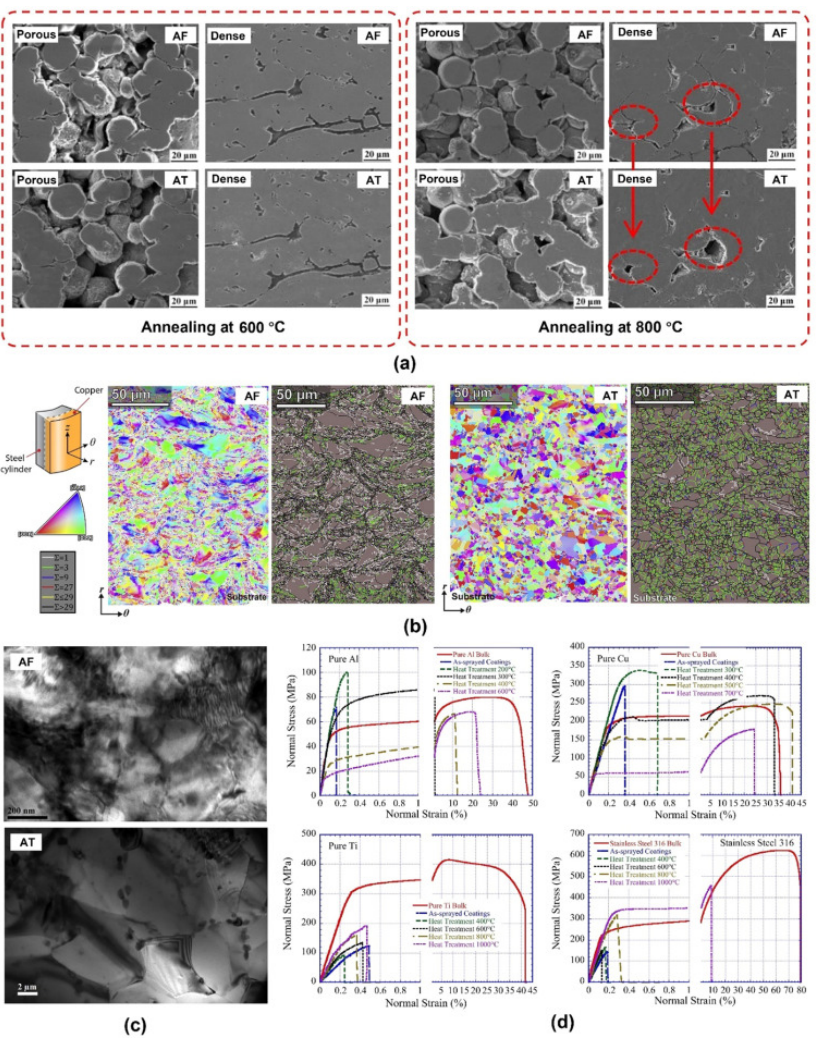

图7 不同冷喷涂沉积层在其制备态和退火处理态的微观结构和力学性能。( a )冷喷涂Ti6Al4V沉积层准原位观察;在不同退火温度下获得了多孔沉积层和致密沉积层,( b )冷喷涂Cu沉积层在350℃退火处理1 h前后的EBSD IPF和晶界图,( c )冷喷涂Al 6061沉积层在450℃退火处理45 min前后的TEM照片,( d )冷喷涂Al、Cu、Ti和不锈钢316沉积层在不同退火温度下的应力-应变曲线。AF指的是预制的;AT指退火处理。

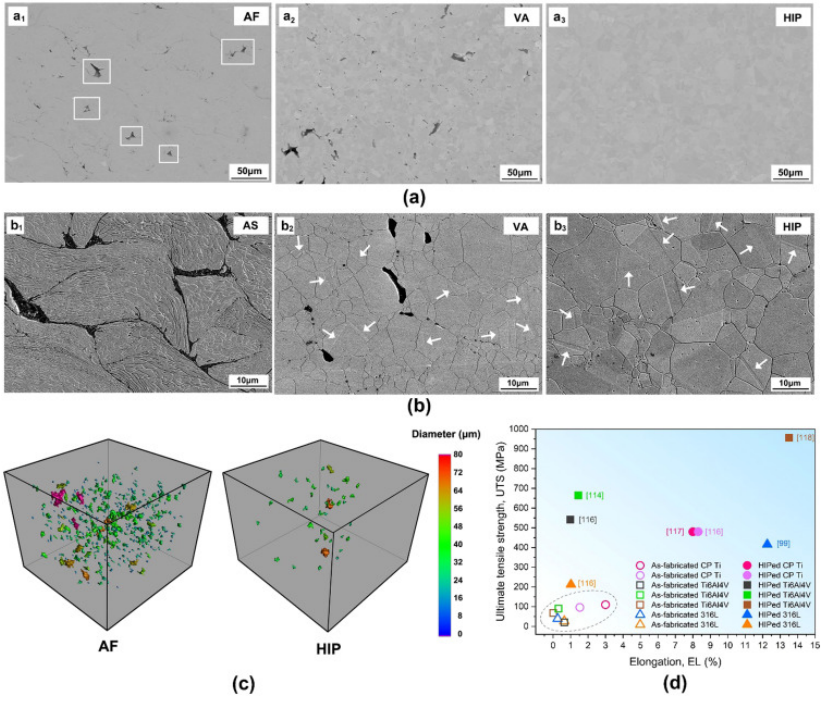

图8 冷喷涂316L不锈钢沉积层在制备态、真空退火和热等静压处理后的微观组织和力学性能。( a )横截面显微组织,( b )刻蚀横截面显微组织,( c )热等静压前后的X射线CT重建,( d ) HIP前后冷喷涂沉积层的拉伸应力和延伸率对比。AF指的是预制的;VA是指真空退火。

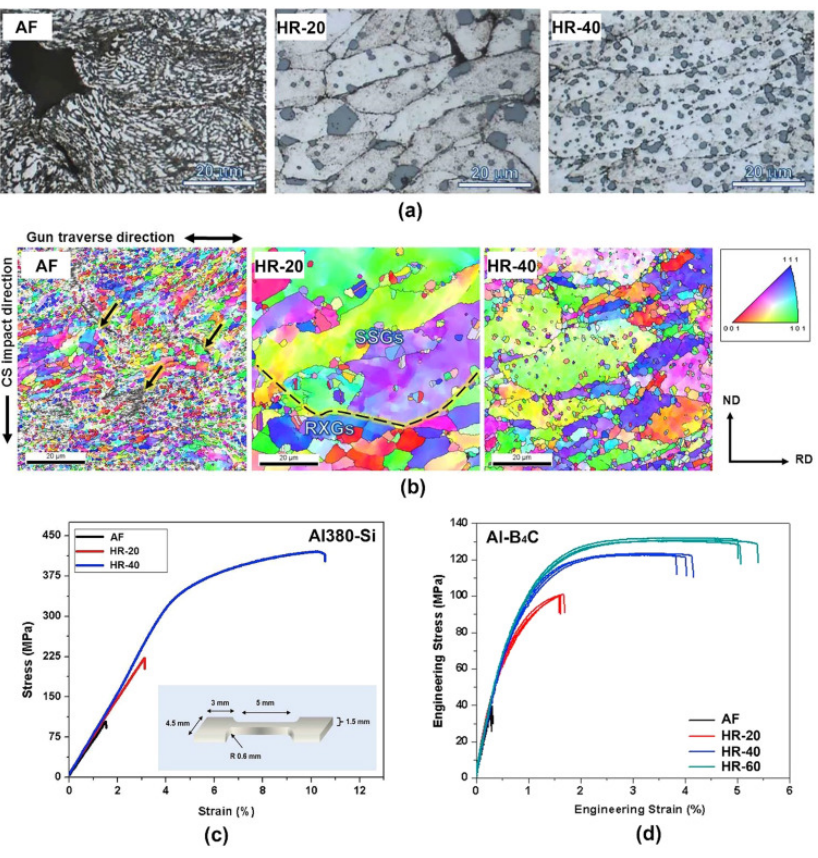

图9 冷轧前后冷喷涂沉积层的微观组织和力学性能。( a )冷喷涂Al 380合金沉积层的腐蚀截面组织,( b )冷喷涂Al 380合金沉积层的EBSD IPF图,( c )冷喷涂Al 380合金沉积层的拉伸应力-应变曲线,( d )冷喷涂Al + B4C沉积层的拉伸应力-应变曲线。HR - 20、40、60 '是指厚度减薄20 %、40 %、60 %的热轧态镀层。

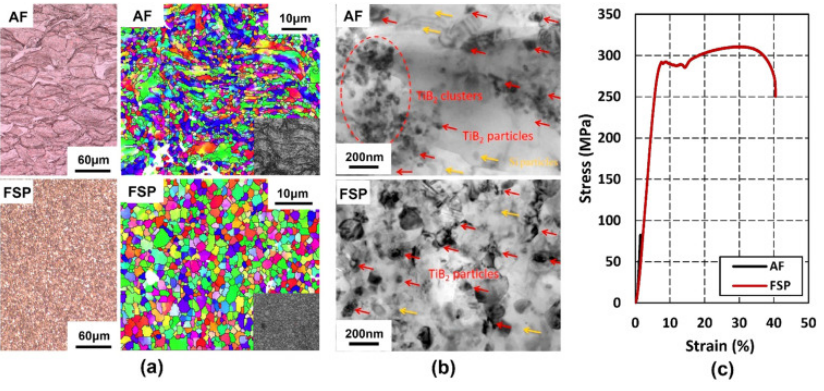

图10 FSP前后冷喷涂沉积层的显微组织和力学性能( a ) FSP前后冷喷涂Cu沉积层的腐蚀截面显微组织和EBSD IPF图,( b ) FSP前后冷喷涂TiB2 - Al Si10Mg沉积层的TEM照片,( c ) FSP前后冷喷涂Cu沉积层的应力-应变曲线。

综上所述,冷喷涂作为一种新兴的固态增材制造工艺,由于其相对于传统的基于熔融的增材制造工艺的独特优势,在多种工业部门具有巨大的应用潜力。近年来,许多强化技术已被开发或引入用于冷喷涂,以缓解其固有的缺点,如不利的强度和延展性。本文首次从强化机理以及强化沉积层的微观结构和力学性能的角度对这些强化技术进行了全面的综述。大量报道证实,这些强化技术能够改善冷喷涂沉积层的微观结构和力学性能,但在不同的庄园中,强化效果不同。研究还发现,每种强化方法都有其独特的优点和缺点,如表4所示。因此,在使用它们来强化冷喷涂沉积之前,有必要对每种方法都有很好的了解。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414