普碳钢作为应用最广的金属材料,被用于机械、建筑等诸多行业。部分普碳钢被用作紧固件、车辆连接件等冷成型零件前,往往需要复杂的淬火和长时间的回火,以满足零件的服役条件。为了提高强度、降低成本、减少加工工序,研究人员利用严重塑性变形法(SPD)向普碳钢组织中引入超细晶/纳米(UFG/NG)结构,使强度获得大幅度提升,但是却恶化了塑性。如何提高钢强度的同时,保持一定的塑性成为了研究重点。根据Considere准则,如果钢的应变硬化能力高于承载能力,则会推迟塑性失稳。

为了提高UFG/NG钢的应变硬化能力,研究人员向组织中引入弥散第二相颗粒、孪晶、双峰以及多相等结构。例如,基于低层错能(SFE)策略,开发高韧性孪晶诱导塑性(TWIP)钢;利用奥氏体受应力作用下发生诱导相变机制,开发了塑性诱导相变(TRIP)钢、淬火配分(Q&P)钢和高强塑积中锰钢等。以上方法虽然使钢的强度和塑性同步提高,但常需要添加较高含量的稳定奥氏体相合金元素,成本较高。此外,研究人员还通过控制热处理/热机械的方法,制备出具有高强韧性的纳米级贝氏体钢,但是在生产时需要精确的温控系统和轧制设备,设备成本较高。

通过调整回火温度和保温时间来调整超细晶铁素体的回复再结晶,使强度和硬度降低,有效地改善较低的应变硬化能力。超细晶粒铁素体的回火动力学,渗碳体会偏析到位错和空位等缺陷中形成,长时间回火后渗碳体重新析出,实现重新分布。意味着提高普碳钢的塑性可以通过控制碳原子的扩散过程实现,使不规则分布的渗碳体溶解,随后在铁素体基体中重新析出,迅速扩散到有利位点形核。此外,当渗碳体钉扎在铁素体基体时,会产生GNDs用于协调变形,适当的GNDs密度对材料地综合力学性能有利,而长时间的回火过程会导致GNDs密度大幅度下降。因此,新工艺需要在低能耗和低成本的前提下,对铁素体的再结晶行为进行控制,同时调整渗碳体的形态和分布,保持一定密度的GNDs。

基于以上背景,华北理工大学冯运莉教授课题组联合亚稳态材料科学与技术国家重点实验室(燕山大学),通过温轧+短时退火工艺,双重调控铁素体的再结晶程度、软/硬晶粒的占比和GNDs的分布,揭示异质结构中碳钢的组织演变规律和力学行为。文章以“Effect of layered heterogeneous microstructure design on the mechanical behavior of medium carbon steel”为题发表在Materials & Design。

论文链接:https://doi.org/10.1016/j.matdes.2022.110953

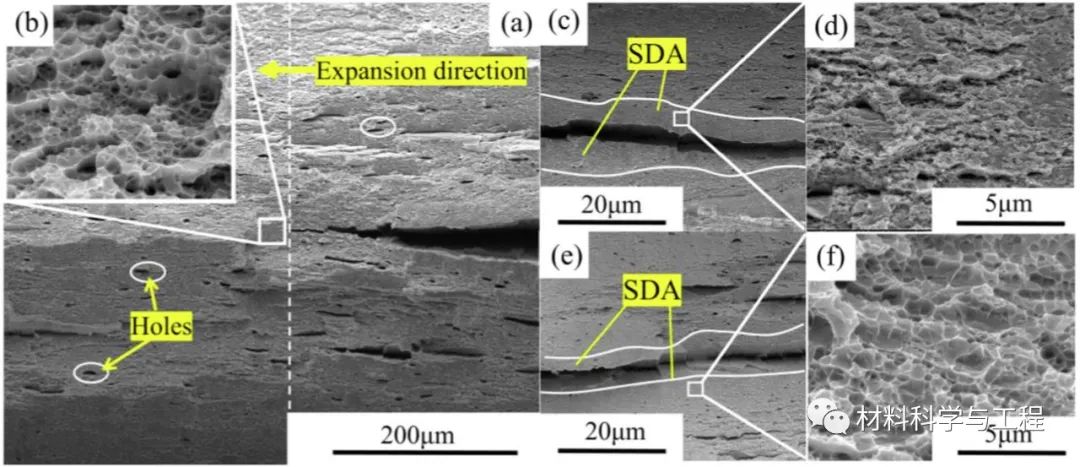

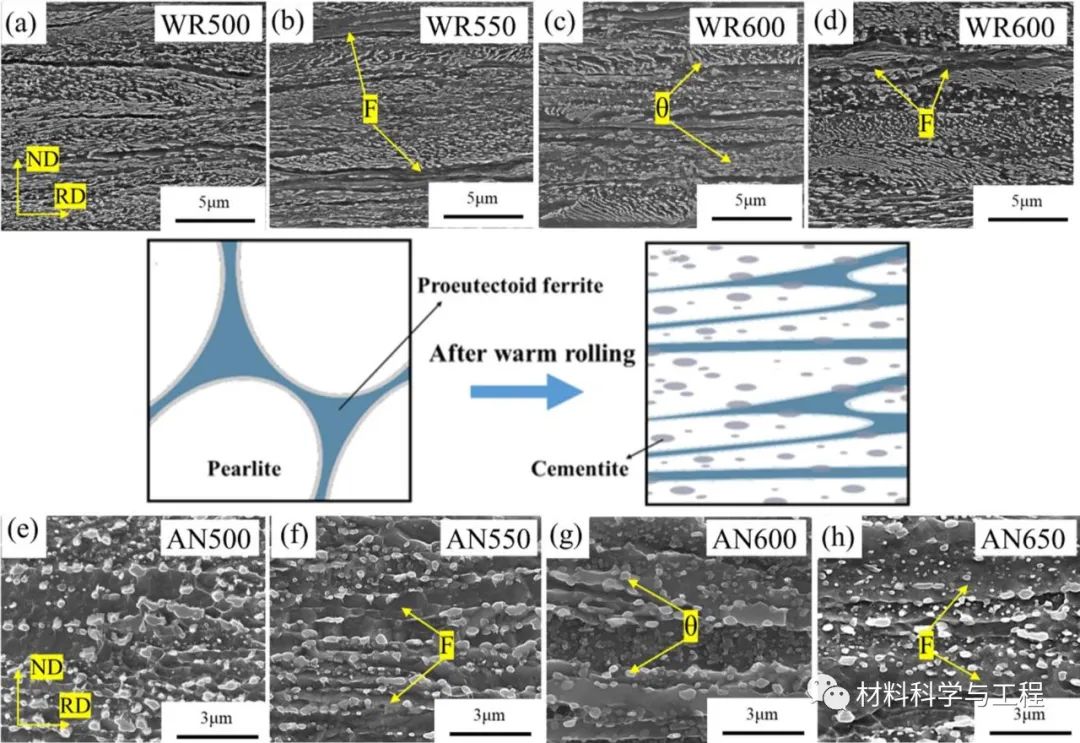

拟共析组织经过大变形温轧后,初析铁素体晶粒沿轧制方向(RD)拉长,形成带状组织(图1(a1,a2,a3,a4))具有<001>取向。温轧后渗碳体片层(θ相)多呈粒状或短棒状分布在铁素体晶界和<111>取向的共析铁素体晶粒内部,少量渗碳体分布在内部先共析铁素体晶粒。多尺度层状异质组织是由以粗晶粒为软域的带状先析铁素体和以超细晶粒/细晶粒为硬域的共析铁素体形成的。

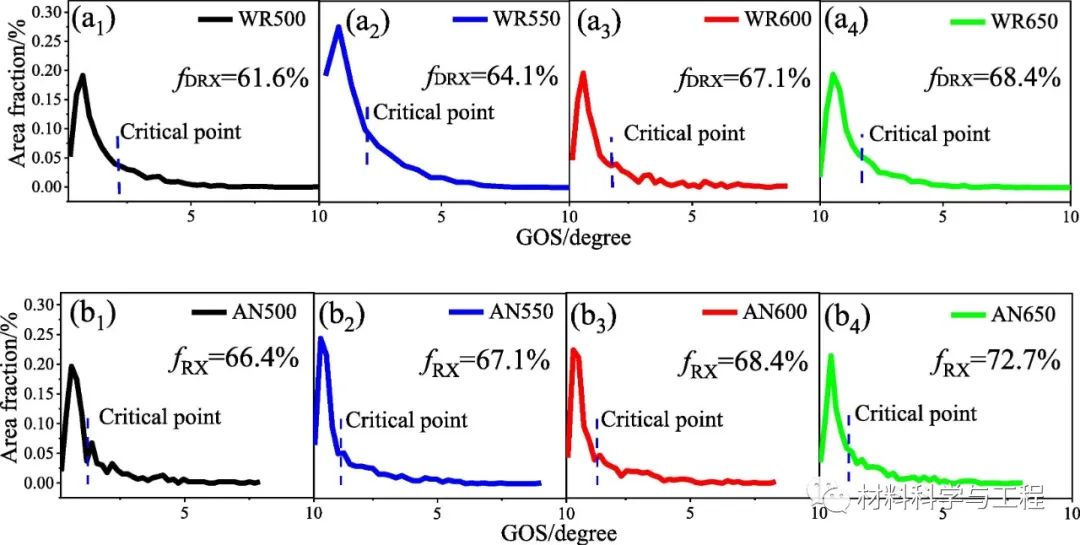

随着轧制温度的升高,渗碳体片层的断裂程度增加(图1(a,b,c,d)),而铁素体带沿轧制方向(RD)呈现不同程度的粗化。轧制温度的升高必然导致位错运动剧烈,位错壁不断吸收位错,相互吞噬,导致相邻晶粒的取向差增加,不断转变为亚晶界。亚晶界向晶界能量减小的方向移动,导致大角度晶界不断增加,分别为28.4%、28.9%、30.5%和37.7%。动态再结晶(DRX) 铁素体度数也增加。为了协调晶粒间的变形,晶粒容易发生滚动和旋转,导致晶粒取向发生变化,如图2中的<001>到<111>。

图1 温轧后拟共析钢的显微组织 (a) WR500, (b) WR550, (c) WR600, (d) WR650。以及在 600°C 退火 15 分钟后的温轧钢的显微组织 (e) AN500, (b) AN550, (c) AN600, (d) AN650。

图 2。WRHS样品的晶粒取向 (IPF, a)、再结晶晶粒分布 (GOS, b) 和局部错误取向(KAM, c) 的 EBSD 分析。

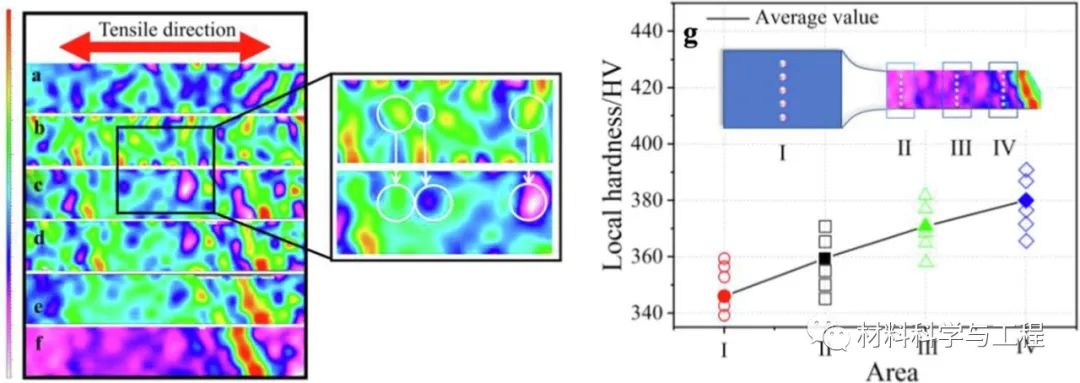

为了进一步研究多尺度异质微观结构与铁素体力学行为之间的关系,对HSM样品进行了宏观应变场分析。WR550的铁素体多尺度比相对最优,并以此为对象研究HSM的宏观应变分布过程。图3(a)显示了WR550样品的均匀塑性变形阶段。多尺度晶粒应变在微观尺度上不协调,应变梯度开始在界面处积累。Wang等人发现随着外载荷的持续增加,异质组织会出现应变分布。从宏观上看,局部高应变场开始向四周分散(以图3(b)→(c)中标注的圆圈区域为例),可以有效缓解应变集中。正如Chen等人所研究的内容,异质界面可以有效地钝化和阻碍界面处的早期损伤传播,例如应变集中带。随着应变的继续(图3(c)→(d)),应变场的一端首先呈现宏观应变分布,并逐渐向中间和另一端扩展,应变开始集中(图3)。3(e)),直到样品破裂(图3 (f))。为研究宏观应变与力学性能的关系,将WR550断裂后拉伸试样的平行截面根据应变场分布分为四个区域,如图3(g)所示。用维氏硬度计测试各区域的宏观硬度,发现靠近断裂方向硬度逐渐升高。随着应变的逐渐扩大,从断口向底部到夹紧段逐渐软化,呈现出宏观的硬度梯度

图3 典型HSM样品的宏观应变与力学性能的关系。(af) WR550 样品的DIC宏观应变场;(g) 拉伸试样断裂后的表面硬度。

ANHS与WRHS的区别在于退火后组织的再结晶现象明显,变形严重的铁素体开始被亚晶分裂,并有向等轴晶转变的趋势。降低缺陷密度,即出现退火软化现象。短退火工艺有效地引入了退火软化机制,同时保持了层状异质微结构的应变不相容性。此外,渗碳体溶解和再沉淀后,变得更加分散并与基体相互作用,产生分布更均匀的GND,减少了局部应力集中。当渗碳体分散度高、尺寸小时,能给基体带来足够的加工硬化,在兼顾强度的同时提高延伸率。因此,在未来的材料设计中,不应盲目增加或减少GND的密度。需要控制第二相的特性和基体的应力状态,控制两相之间的局部应力,

图4 WRHS样品和 ANHS 样品的再结晶,(a) WRHS 的 DRX 分布,(b) ANHS 的再结晶分布。

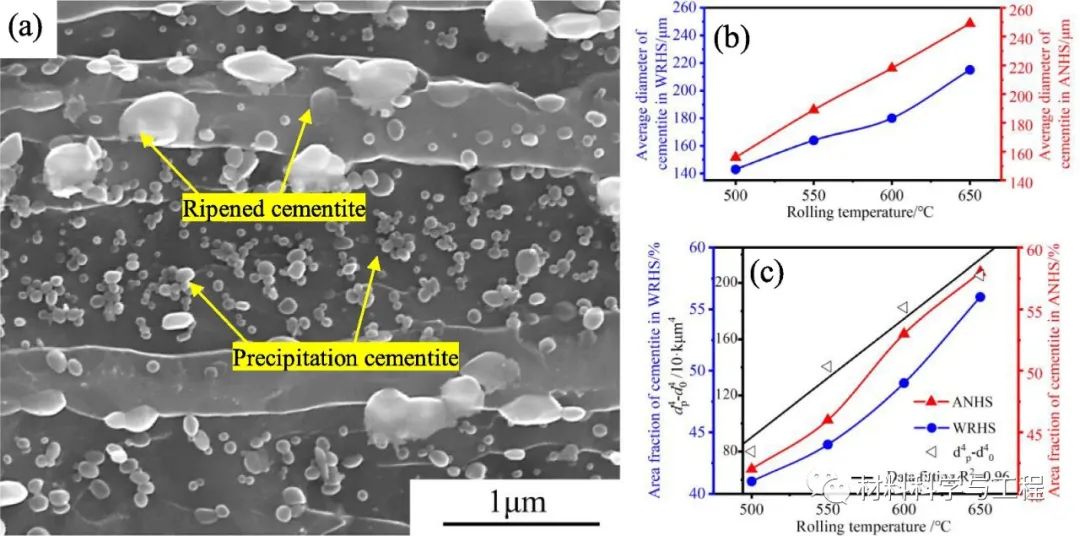

在退火过程中,异形位错不可避免地抵消了湮灭,亚晶界吸收位错转变为更大角度的晶界,导致位错密度降低(图3(c1-c4)),这使得铁氧体具有改变多尺度特性的趋势(表 1和S1)。但渗碳体多沿铁素体晶界分布,尺寸较大,对铁素体晶界有较强的结合作用。这就是为什么短时间退火可以使铁素体保留多尺度异质特性的原因,如图12(a)所示。Hinchliffe 等人指出这是因为晶界处的渗碳体晶粒更容易发生奥斯特瓦尔德熟化,这也表明渗碳体的形核和长大过程是同时发生的。研究表明,这种现象是由原子在晶粒中和晶界处的不协调扩散引起的。这种现象也可以通过扩散控制的奥斯特瓦尔德机制来进一步解释,如方程式所示。由于晶粒内部的热力学稳定性远高于晶界,因此所需的驱动力远小于晶界。

图5 退火后WRHS样品的渗碳体行为:(a)晶界处析出渗碳体和熟化渗碳体;(b) ANHS和WRHS试样渗碳体的平均直径随着轧制温度的升高而增大;(c) ANHS和WRHS试样渗碳体体积分数,随着轧制温度的升高,渗碳体析出。(c) 黑线是线性拟合

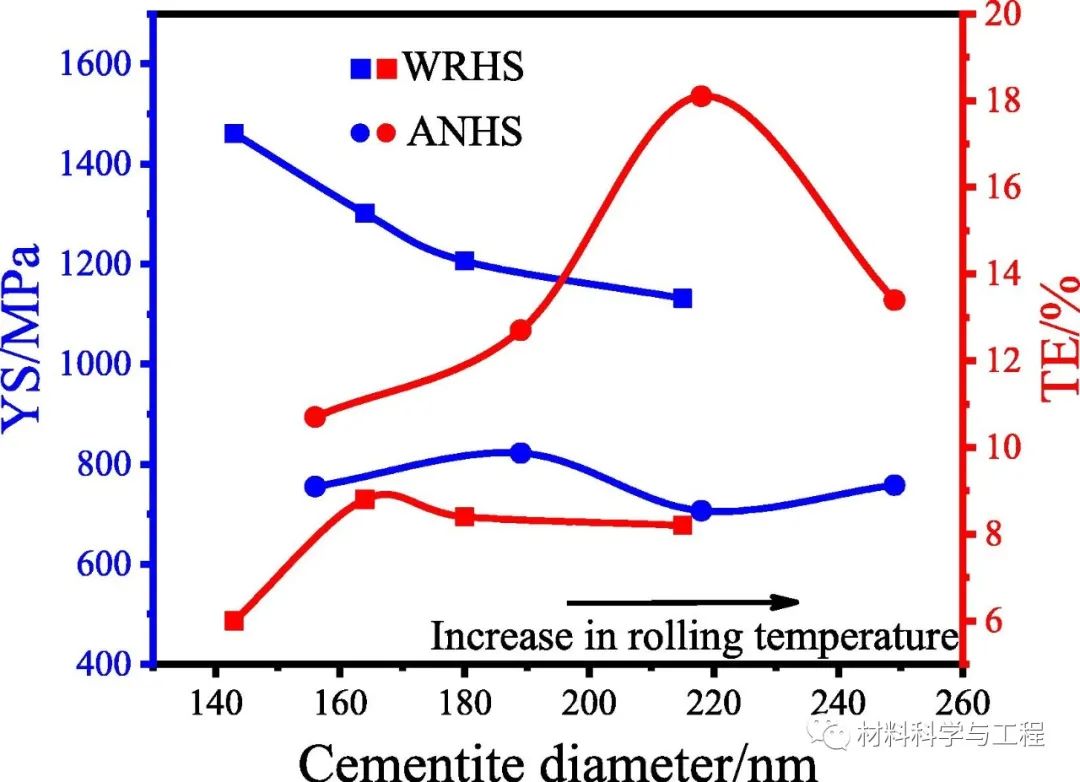

渗碳体的行为对HSM的力学性能有很大影响。图6显示了渗碳体平均直径与力学性能之间的关系。可以看出,WRHS试样的YS随着渗碳体直径的增加而持续降低,TE随着渗碳体直径的增加略有增加,然后变化不大。这种现象不仅与多尺度铁素体晶粒的比例有关,而且与片状渗碳体的破碎程度和分布不均有关。温轧变形使层状渗碳体迅速熔合成粒状或短棒状,产生强烈的加工软化和增加的塑性。轧制温度超过550℃后,渗碳体尺寸进一步增大,但渗碳体提供的软化机制不再明显,图6)。

图6 HSM的YS、TE与渗碳体直径的关系(渗碳体尺寸增大的方向×为轧制温度的升高)。

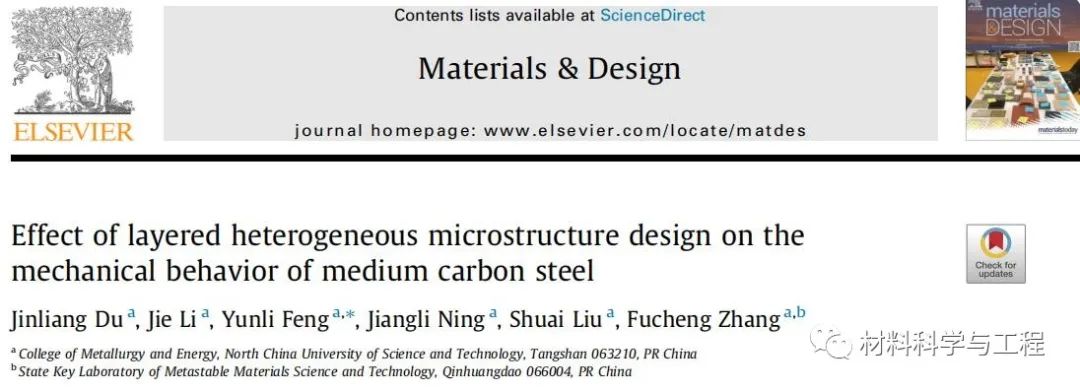

ANHS 样品中裂纹的曲折扩展路径有助于提高材料的塑性。值得注意的是,由于渗碳体在三叉晶界等能量较高的位置成熟,该位置容易撕裂,组织中形成孔洞,如图17(c1)和图7(a)显示。这些孔呈椭圆形,两侧有尖端,可为膨胀连接成为裂缝提供应力条件。孔的尖端容易产生应力集中,当多个孔膨胀聚集时,形成不连续的裂纹,如图17(d2)。由于AN650试样的轧制温度高,渗碳体经历了强烈的时效机制,使断口处出现大量孔洞和不连续裂纹,从而使伸长率低于AN600试样。因此,在保留因渗碳体时效而产生的钉扎铁素体晶界的多尺度特性的同时,要注意不要使渗碳体生长过多而使塑性劣化。

图7 ANHS试样的拉伸断口形貌有大量微孔聚集(a),裂纹尖端被凹坑堵塞(b)。WRHS样品(c)有较深的裂纹,裂纹两侧有光滑的凹坑区(SDA),远离裂纹(e),凹坑的密度增加(f)。

本研究提出了一种基于普通中碳钢构建层状异质微观结构的策略。通过温轧和短时间退火控制铁素体的层状异质组织和渗碳体的形貌/分布,使中碳钢兼具高强度和高延伸率。温轧短时退火工艺避免了昂贵合金元素的添加和复杂的调质工艺,具有一定的成本优势,可为规模化工业生产提供参考。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414