世界锌产量的50%以上用于钢铁防腐蚀[1]。从上世纪40年代至今,Zn用于舰船的阴极保护已有百余年历史[2],锌护层是防止海洋钢结构物腐蚀的常用表面保护方法,包括富锌涂料[3,4]、热浸锌[5-7]和本世纪纳米锌诞生后的冷镀锌 (也称冷涂锌) 等[8],都已成功用于海洋防腐蚀。

海洋腐蚀是海洋环境的物理、化学、生物因素共同作用的结果[9,10]。海洋腐蚀和海洋生物污损是同时发生的两个自然过程[11,12],其中包括离子、分子、偶极子等微粒的吸附和脱附、聚凝和解析等物理过程,也包括酸碱中和过程。因而需要十分重视现场自然条件的实验及跟踪全过程的各类检测。目前对碳钢表面锌护层在海水中的腐蚀行为进行了大量实验室模拟实验,但在实际港湾中进行长期挂片实验,同时研究防护层耐海水腐蚀、海洋微生物腐蚀与生物污损性能的研究较少。

本研究是在青岛中港进行了普碳钢表面热浸锌、冷镀锌和富锌涂料3种保护层的部分浸入腐蚀试验,进行全过程各阶段海水界面腐蚀产物膜、腐蚀表征及污损生物等分析检测。通过对腐蚀产物的表征分析,明确了腐蚀界面腐蚀产物层的变化,揭示了防腐锌涂层的防腐防污效果及其机理。

1 实验方法

将普碳钢 (M60) 加工成600 mm×60 mm×5 mm (—端打孔,孔径18 mm),分别进行了涂覆富锌涂层 (JR-FX) 以及冷镀锌和热浸锌处理。热浸锌处理时,首先通过抛丸处理去除钢铁试板表面的锈污,处理后试板表层呈银灰色。试板经18% (体积分数) 六次甲基四胺的稀盐酸酸洗后,浸入锌液中,使试板表面均匀附上锌层。所使用锌原料为葫芦岛60号出口锌 (纯度99.99%)。浸锌后的试板用2% (质量分数) NH4Cl溶液进行漂洗。

冷镀锌处理中的镀层锌液为JP1618型,即将锌粉加入JP-SZ-20型树脂液中搅拌均匀,待混胶体可以在刮板上平整形成涂层时,过滤保存。冷镀锌时,先对碳钢试板进行机械除锈,使其光洁度达到Sa2.5 级 (ISO 8501-1:2007)。将配套用稀释剂以0.15∶1的比例加入JP1618型冷镀锌的镀液中,搅匀、过滤并稀释。使用有气喷涂的方法正面均匀喷涂,膜厚约为120 μm。喷涂后的试板需静置7 d,使涂膜实干,再对试板另一面进行喷涂。

富锌涂层的涂覆时,试板表面处理与冷镀锌前处理相同。富锌涂料的双组份按A∶B=9∶1的比例混合,将配套用稀释剂加入富锌涂料中,搅匀、过滤。涂装方法与冷镀锌处理工艺相同。

锌防护层试板均用螺栓紧固到固定装置上,制成实验用的试架。标记冷镀锌挂板为C,富锌挂板为F,热浸锌挂板为H,后文中各试样标号与此一致。每块试板又被均分为6个区域,以便于后续的表征与分析。

2014年4月,将试架投放到青岛中港海中,使各试板的3/4浸入海水中,1/4暴露在大气中。分别在浸海10、17、24、58和89 d后取出,目测和手触摸并照相记录表观状态。2014年7月~2018年7月间共进行了36次月检和4次年检。

从挂件上切取10 mm×10 mm的小试样,利用JSM-6700F扫描电镜 (SEM) 及JSM-6700F能谱分析仪 (EDS) 观察形貌,分析结构及成分。刮取试板表面的腐蚀产物,利用X射线衍射仪 (XRD,D/max-rA) 测试,扫描2θ角为5°~90°,扫描速率为10°/min。采用Fourier变换红外光谱仪 (FTIR,BRUKER TENSOR 27) 进行分子结构分析。其具体参数设置如下:光源光谱范围为500~4000 cm-1,光源波数精度为0.01/2000 cm-1,分辨率参数为0.4~1 cm-1,信噪比参数为4000∶1 (p/p值),吸收精度参数为0.01%T。

此外,还对试板表面产物及试板基体进行了元素能谱分析、金相分析 (金相显微镜,XJP-200) 等表征检测,确定腐蚀产物的形貌、结构、成分及试板的金相组织变化。

2 结果与讨论

2.1 锌防护层钢板宏观腐蚀形貌

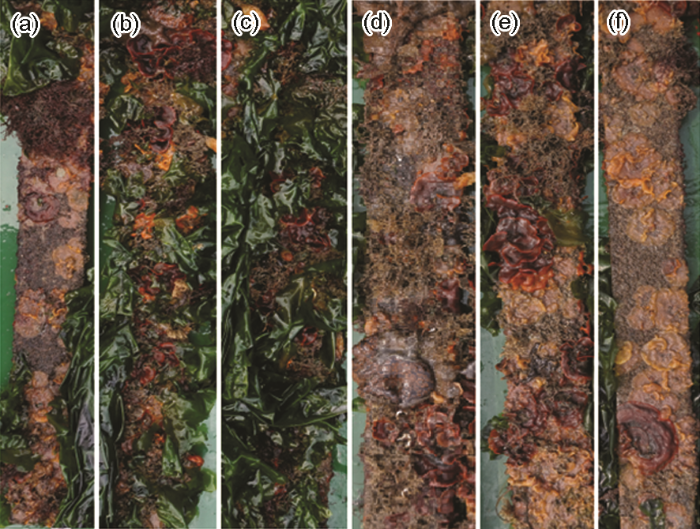

2018年6月取出试架后对挂片进行拍照分析,如图1所示。其中,标号1为挂片正面,2为挂片背面,后文中各试样标号同图1。挂片浸入不同深度部分的区别不明显,而面向太阳光的一面长有大量的绿色水生植物,背向太阳光的一面则几乎没有。

图1 3种挂板实海浸入5 a后的正反面照片

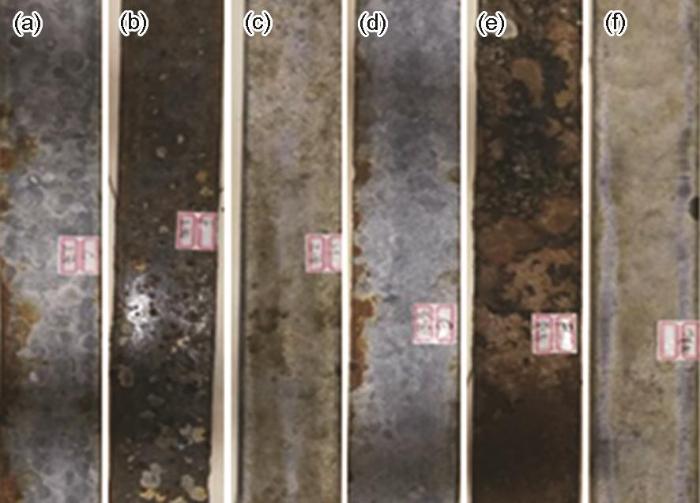

挂板经自来水进行冲洗,轻微刷除顽固残留生物后,再用去离子水冲洗3遍,放置到鼓风干燥箱之中,60 ℃干燥8 h。待干燥后对挂片进行拍照分析,如图2和3所示。看出,热浸锌挂板和冷镀锌挂板表面锈蚀较轻微,有一层牢固的沉积层;而富锌挂板涂层脱落,碳钢全面腐蚀,干湿交替区腐蚀最严重。

图2 3种挂板海水全浸区正反面照片

图3 3种挂板干湿交替区的宏观形貌

2.2 锌防护层钢板腐蚀显微形貌表征与分析

2.2.1 SEM测试分析

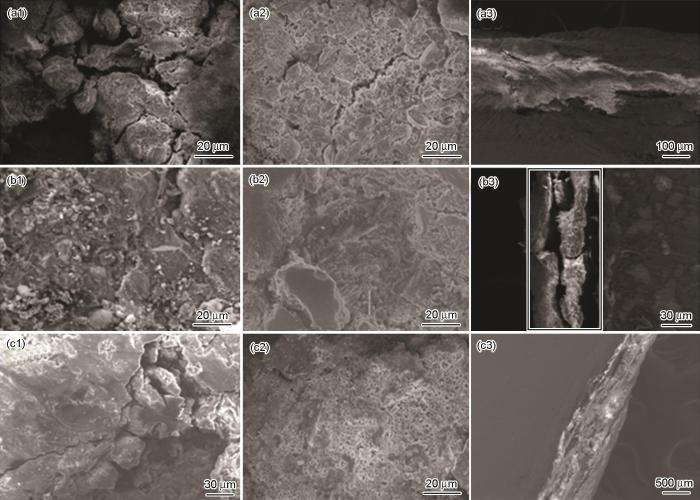

图4是对3种不同镀锌层钢板浸入实验后不同位置的SEM分析结果。如图所示,3种不同镀锌钢的表面均发生了严重的点蚀、缝隙腐蚀等局部腐蚀。在1000倍下的SEM图片中可以看到一些生物,而这些生物一般存在于腐蚀坑,表明其对腐蚀进程有影响。从截面的SEM图片可以看出,冷镀锌和热浸锌的镀层内没有明显裂纹,且与基体结合良好;而富锌镀层内有明显裂纹,说明钢基体发生了腐蚀,而且基体与镀层之间存在缝隙,镀层与基体的结合不致密。综上所述,冷镀锌和热浸锌镀层对碳钢基体材料发挥了良好的保护作用,而富锌镀层对钢铁基体的保护性差。

图4 3种挂板正面、背面及横截面的SEM形貌

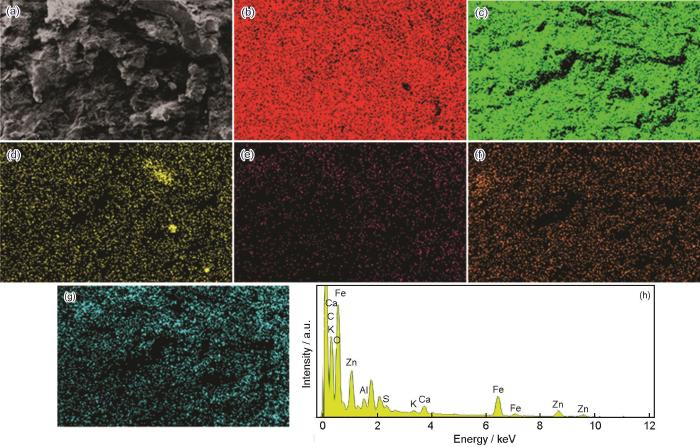

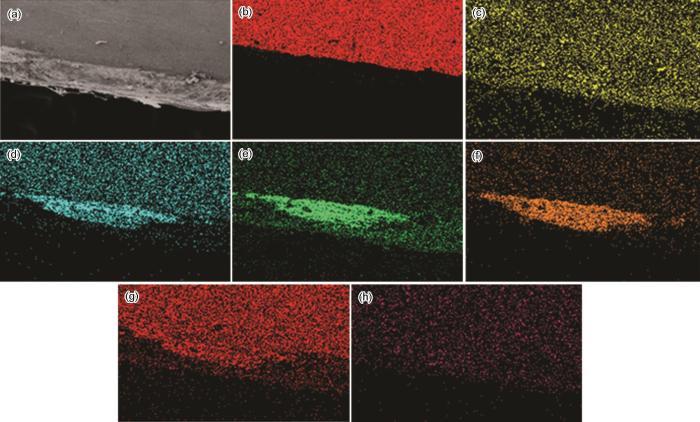

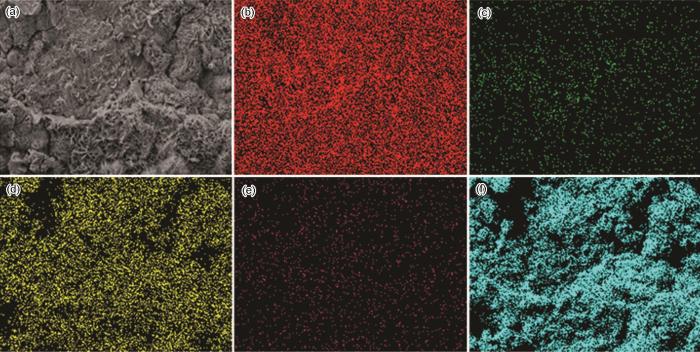

2.2.2 EDS测试分析

对3种不同镀锌钢表面的腐蚀产物进行了EDS测试,测试结果如图5~9所示。由图5和6可知,冷镀锌挂板表面的主要元素有O、Zn、K、C、Al、S、Ca、Fe等。结合XRD和红外分析可知,腐蚀产物包括锌的氧化物、铁的氧化物、一些碳酸盐和海水中常见盐的残留。

图5 冷镀锌板表面腐蚀形貌及EDS分析

图6 冷镀锌板断面腐蚀形貌及EDS分析

图7 富锌板表面腐蚀形貌及EDS分析

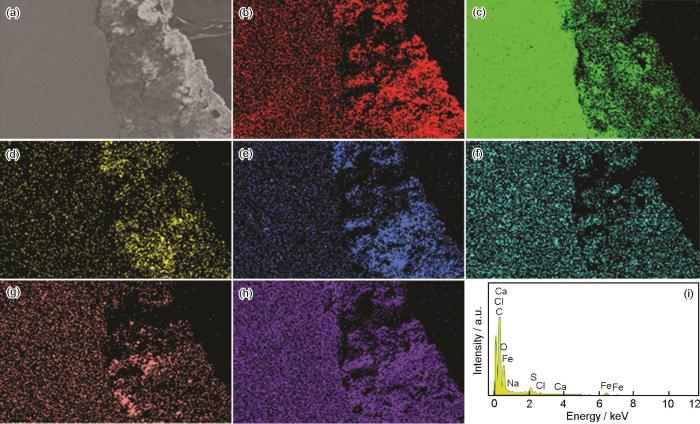

图8 富锌板断面腐蚀形貌,EDS分析及表面腐蚀产物EDS分析

图9 3种锌板正反面腐蚀产物的XRD谱

冷镀锌挂板断面处的EDS分析表明,镀层处Zn仍为主体元素,并伴有Cl、Na、O等,而Fe含量很少,这表明了镀锌层的完整性,且基体未发生明显的氧化腐蚀,导致镀层中Fe的氧化物较少。

热浸锌挂板的EDS测试分析结果与冷镀锌测试结果相近,同样含有O、Zn、K、C、Al、S、Ca、Fe等,且断面EDS的元素分析也观察到了Zn为主的镀层元素分布情况,表明了热浸锌层对于碳钢基体的有效保护。

由图7和8可知,富锌挂板表面的主要元素仍为O、Fe、Zn、C、S、Ca、Na等元素。由其断面的EDS分析结果可以明显看出,镀层内的主体元素为Fe,而Zn的含量低于Fe。可见,富锌镀层在挂件试验期间发生了严重的破损,导致碳钢基体发生了腐蚀。

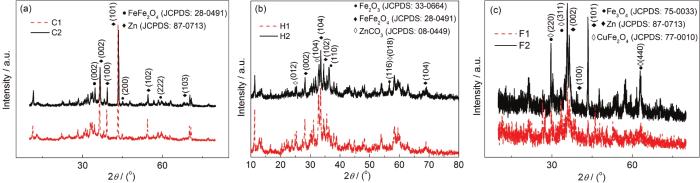

2.2.3 XRD检测

实验后的冷镀锌板的XRD分析结果如图9a所示。冷镀锌的腐蚀产物比较单一,正反面腐蚀产物相同,均为FeFe2O4。相比富锌板,冷镀锌基体表面仍然存在大量的Zn。结合EDS分析结果,证明涂层的防护作用较好。

实验后的热浸锌板表面的XRD分析结果如图9b所示。可知,正反两面的腐蚀产物基本相同,均为FeFe2O4、Fe2O3和ZnCO3。结合FT-IR和EDS的结果判断,基体表面的热浸锌涂层比较致密、含Zn量大,腐蚀防护效果在3种锌涂层中最佳。

实验后的富锌板表面XRD分析结果如图9c所示。正反两面的腐蚀产物中均有Zn,是刮取腐蚀产物时从镀层中刮下来的。由测试结果可知,正反面的腐蚀产物基本相同,主要为Fe3O4和CuFe2O4。结合FT-IR和EDS的结果判断,基体表面的富锌涂层基本被破坏,涂层已基本失效。

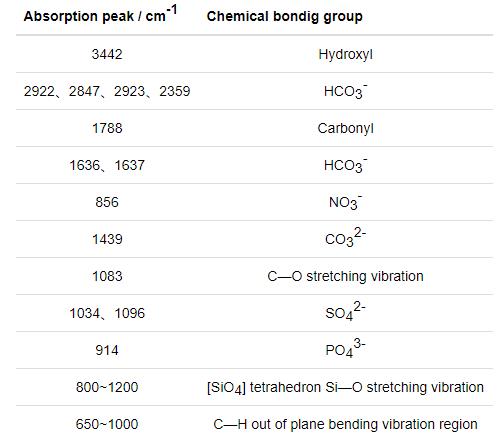

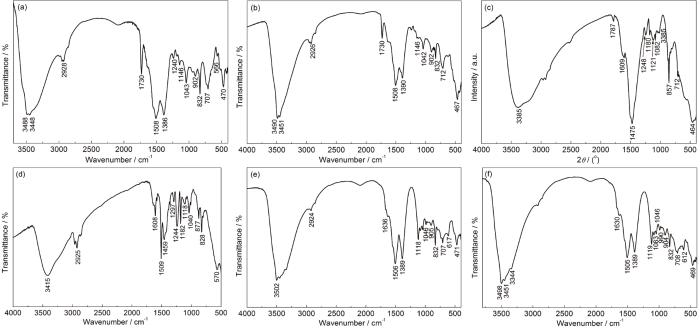

2.2.4 Fourier红外检测

刮取3种挂板的正反面腐蚀产物,研磨均匀,进行了Fourier红外检测,吸收峰位置和对应的基团如表1所示。表中的有机物均是由生物体或大型生物体腐烂分解的复杂有机物,如脂肪、蛋白和糖类,验证了锌护层钢板的生物污损。检测结果如图10所示,同一种镀锌钢正反表面刮取的腐蚀产物的红外图像基本相同,这也和XRD的数据分析相对应,说明对于同一种镀锌钢而言,面向太阳和背向太阳对镀锌钢表面的腐蚀情况影响不大。

表1 相关红外吸收峰对应的基团

图10 3种不同镀锌板腐蚀产物的FT-IR图谱

2.3 锌防护层钢板表面污损生物表征与分析

海洋结构钢/海水界面的污损生物会对钢结构表面的涂层形成侵蚀降解,从而令涂层失效。因此,对锌护层钢板表面的污损生物进行了检测[19-22],并分析了污损生物对3种涂镀层防护效用的影响[23,24]。

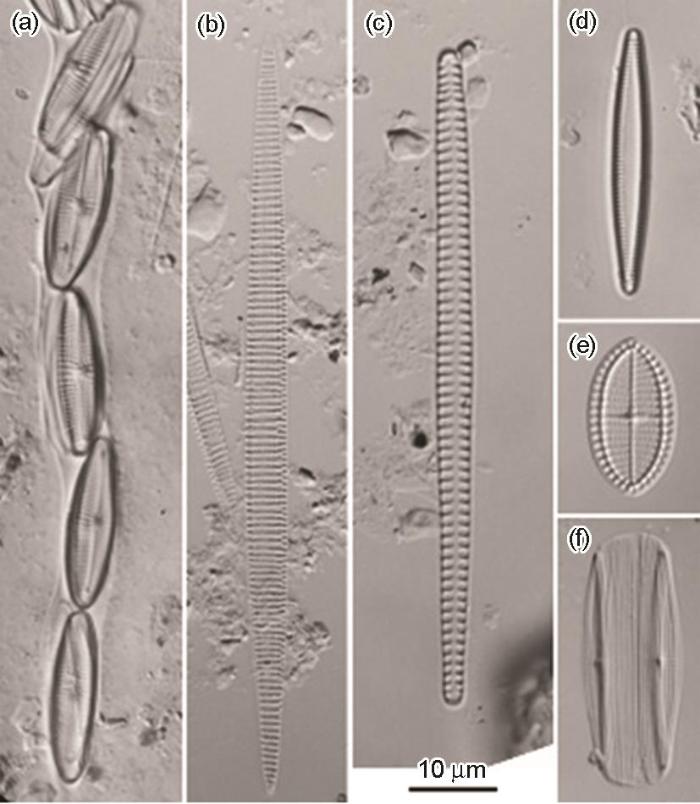

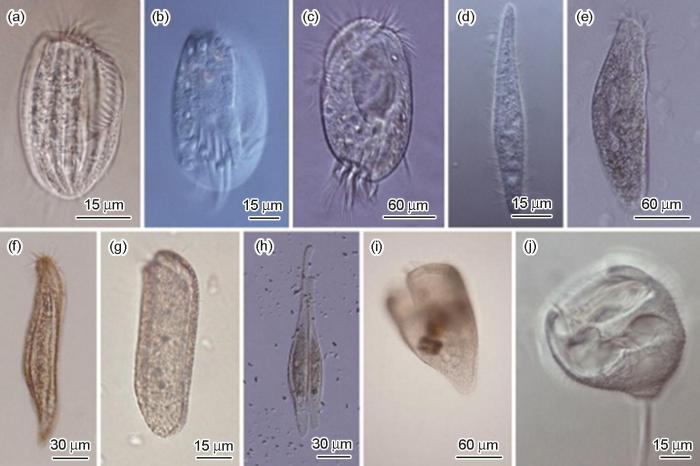

2.3.1 微型污损生物

实验表明,试板浸海前两个月富锌试板较之两种镀锌板表面生物膜形成的时间早且颜色较深,多次检测表明生物膜主要生物成分为细菌,单胞藻和原生动物。培养稀释法表明革兰氏阴性菌的变形门假交替单胞菌属和弧菌属为优势菌属[17,25,26];舟形藻,卵形藻,菱形藻为单胞藻的优势种群 (图11);游仆类,盾纤类,孵毛类为膜内优势原生动物(图12)。

图11 试片附着硅藻优势种

图12 显微镜下玻片附着的纤毛虫活体照片

微型污损生物极易改变微环境造成电化学腐蚀,弧菌会直接促进金属腐蚀,多种细菌对有机涂料的降解促使富锌涂料的失效[27-29]。故而涂有富锌涂料的碳钢腐蚀严重。

2.3.2 可视污损生物

由月检和年检可知,常见污损生物有绿藻 (石莼和浒苔)、褐藻 (裙带菜、角毛藻和带藻)、褐红藻 (金箔藻和蜈蚣藻) 等植物类,以及藤壶、牡蛎、苔藓动物、蛃海鞘、玻璃海鞘、覆海鞘、海绵动物、贻贝、水螅和石灰虫等动物类。

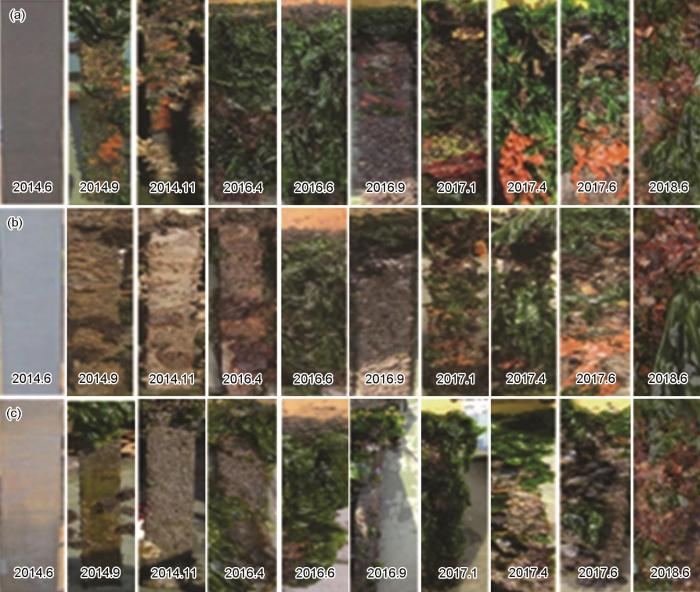

月检表明12月到次年3月为可视生物的休眠期,8,9,10为生长高峰期。不同年份的月变化不同(图13)。同一年的不同月份以及不同年的同一月变化情况均不同。

图13 不同年份富锌涂料、冷镀锌和热镀锌月变化图

结果表明3种材料的污损过程,从微型生物膜到大型污损生物群落的形成无大差别,富锌涂层板的微型生物膜形成稍早且较厚、生物多样性稍高[30-32]。这是因为其试板表面带有毒性的Zn2+较其它两种镀锌试板较少的原因。在浸入实验的4 a中,常见污损生物20余种,主要为藤壶、苔藓虫、海鞘、牡蛎、石莼、石灰虫、海葵等。污损对腐蚀与防护均有一定影响,直接或间接左右了腐蚀[33,34]。由此也可以得出,海洋腐蚀即是海洋生物左右的腐蚀,这也是海洋腐蚀区别于其它腐蚀的显著特点之一。

3 结论

经过长时间实海部分浸入实验后,富锌板涂层由边角裂缝、局部开裂到全部脱落失效,耐蚀性能较差;冷镀锌和热浸锌板在相同条件下保持着较好的阻隔性能,试板表面Zn仍为主体元素,耐蚀性能较好,且热浸锌防护效果更好些。在该海域,主要微型生物为细菌、单胞藻和原生动物,大型生物有20余种。3种材料在浸海的开始阶段,热浸锌和冷镀锌较富锌底漆有较好的防污性能,约三个月后没有明显差异。3种锌涂层按对基体的腐蚀防护作用大小排序为:热浸锌>冷镀锌>富锌涂层。富锌底漆适用于短期防护,及作为底漆同防污防腐漆配套使用;热浸锌或冷镀锌可用于长期防护,防护中还可以用冷镀锌作为热浸锌的修补。

参考文献

1 Hayatdavoudi H, Rahsepar M. A mechanistic study of the enhanced cathodic protection performance of graphene-reinforced zinc rich nanocomposite coating for corrosion protection of carbon steel substrate [J]. J. Alloy. Compd., 2017, 727: 1148

2 Azar M M K, Gugtapeh H S, Rezaei M. Evaluation of corrosion protection performance of electroplated zinc and inc-graphene oxide nanocomposite coatings in air saturated 3.5%NaCl solution [J]. Colloids Surf., 2020, 601A: 125051

3 Li W J, Fan Z B, Li X G, et al. Improved anti-corrosion performance of epoxy zinc rich coating on rusted steel surface with aluminum triphosphate as rust converter [J]. Prog. Org. Coat., 2019, 135: 483

4 Cao X K, Huang F, Huang C, et al. Preparation of graphene nanoplate added zinc-rich epoxy coatings for enhanced sacrificial anode-based corrosion protection [J]. Corros. Sci., 2019, 159: 108120

5 Gu M L, Liu X, Zhang Z Y, et al. Characteristics and development status of hot-dip galvanizing and zinc alloy coating in continuous strips [J]. Mater. Prot., 2019, 52(9): 176

5 谷美玲, 刘昕, 张子月等. 连续板带热镀锌及锌合金镀层的特点与展望 [J]. 材料保护, 2019, 52(9): 176

6 Ma G, Yu Y S, Liu S L, et al. Research on effect of hot-dip galvanizing on fatigue properties of Q420 steel for transmission tower [J]. Hot Work. Technol., 2019, 48(4): 154

6 马光, 于艳爽, 刘胜林等. 热浸镀锌对输电铁塔用Q420钢疲劳性能影响的研究 [J]. 热加工工艺, 2019, 48(4): 154

7 Li X, Li H R, Li M X, et al. Effects of hot dip time on mechanical properties of pure zinc and RE-containing zinc alloy coatings [J]. Hot Work. Technol., 2020, 49(8): 115

7 李欣, 李慧荣, 李孟星等. 热浸时间对纯锌和含锌RE合金镀层力学性能的影响 [J]. 热加工工艺, 2020, 49(8): 115

8 Al-Sabagh A M, Abdou M I, Migahed M A, et al. Influence of surface modified nanoilmenite/amorphous silica composite particles on the thermal stability of cold galvanizing coating [J]. Egypt. J. Pet., 2018, 17: 137

9 Ma S D, Xu L T, Liu H L, et al. Preliminary study on fouling organisms and their quantification in Qingdao harbor [J]. China Coat., 2019, 34(2): 60

9 马士德, 徐利婷, 刘会莲等. 青岛港湾污损生物及其量化初探 [J]. 中国涂料, 2019, 34(2): 60

10 Ma S D. Marine Biological Corrosion “the Frontier of Contemporary Marine Science” [M]. Beijing: Academy Press, 2000: 155

10 马士德. 海洋生物腐蚀“当代海洋科学学科前沿” [M]. 北京: 学苑出版社, 2000: 155

11 Ma S D, Zhang L L, Xiu P Y, et al. Preliminary study on community change of antifouling coatings/seawater interface in Qingdao harbor [J]. China Coat., 2019, 34(1): 52

11 马士德, 张林林, 修鹏远等. 青岛港湾防污涂料/海水界面细菌污损群落变化初探 [J]. 中国涂料, 2019, 34(1): 52

12 Ma S D, Sun H Y, Huang G Q, et al. Effect of marine fouling creatures on corrosion of carbon steel [J]. J. Chin. Soc. Corros. Prot., 2000, 20: 177

12 马士德, 孙虎元, 黄桂桥等. 海洋污损生物对碳钢腐蚀的影响 [J]. 中国腐蚀与防护学报, 2000, 20: 177

13 Dang H Y, Huang R F, Jiao N Z. Inspirations from the scientific discovery of the anammox bacteria: A classic example of how scientific principles can guide discovery and development [J]. Sci. China Earth Sci., 2016, 46: 1

13 党宏月, 黄榕芳, 焦念志. 厌氧铵氧化细菌的科学发现及启示—利用科学原理指引科学发现和推动科学发展的经典范例 [J]. 中国科学: 地球科学, 2016, 46: 1

14 Xiao X L, Zeng Q L, Zhang R, et al. Prochlorococcus viruses—from biodiversity to biogeochemical cycles [J]. Sci. China Earth Sci., 2018, 48: 1589

14 肖喜林, 曾庆璐, 张锐等. 原绿球藻病毒研究进展—从多样性到生物地球化学过程 [J]. 中国科学: 地球科学, 2018, 48: 1589

15 Jiao N Z, Sieracki M E, Zhang Y, et al. Aerobic anoxygenic phototrophic bacteria and their roles in marine ecosystems [J]. Chin. Sci. Bull., 2003, 48: 530

15 焦念志, Sieracki M E, 张瑶等. 好氧不产氧光合异养细菌及其在海洋生态系统中的作用 [J]. 科学通报, 2003, 48: 530

16 Kolber Z S, Plumley F G, Lang A S, et al. Contribution of aerobic photoheterotrophic bacteria to the carbon cycle in the ocean [J]. Science, 2001, 292: 2492

17 Ma S D, Yao Z L, Liao Y F, et al. Antifouling properties and corrosion resistances of three kinds of zinc coating in the Sea [J]. J. Guangxi Acad. Sci., 2016, 32(3): 185

17 马士德, 姚振玲, 廖阳飞等. 三种锌防腐层的海水腐蚀与防污性能初探 [J]. 广西科学院学报, 2016, 32(3): 185

18 Wuchter C, Schouten S, Boschker H T S, et al. Bicarbonate uptake by marine Crenarchaeota [J]. FEMS Microbiol. Lett., 2003, 219: 203

19 Hallam S J, Mincer T J, Schleper C, et al. Pathways of carbon assimilation and ammonia oxidation suggested by environmental genomic analyses of marine Crenarchaeota [J]. PLoS Biol., 2006, 4: e95

20 Teng S, Gao Y, Cao F L, et al. Zinc-reduced graphene oxide for enhanced corrosion protection of zinc-rich epoxy coatings [J]. Prog. Org. Coat., 2018, 123: 185

21 Wu R J, Li R X, Zhu M Y, et al. Multivariate analysis with primer on marine phytoplankton community structure in mesocosm system [J]. Oceanol. Limnol. Sin., 2006, 37: 316

21 吴荣军, 李瑞香, 朱明远等. 应用PRIMER软件进行浮游植物群落结构的多元统计分析 [J]. 海洋与湖沼, 2006, 37: 316

22 Ma S D, Wang Z D, Liu H L, et al. A research on biofouling of cold galvanizing coatings [J]. China Coat., 2017, 32(9): 32

22 马士德, 王在东, 刘会莲等. 冷镀锌涂料的生物污损研究 [J]. 中国涂料, 2017, 32(9): 32

23 Huang Z G, Cai R X. Marine Fouling Organisms and Prevention [M]. Beijing: Ocean Press, 1984: 3

23 黄宗国, 蔡如星. 海洋污损生物及其防除 [M]. 北京: 海洋出版社, 1984: 3

24 Liu M L, Yan T. A review of marine fouling communities in the South China Sea [J]. Mar. Sci. Bull., 2006, 25(1): 84

24 刘勐伶, 严涛. 南海污损生物生态研究进展 [J]. 海洋通报, 2006, 25(1): 84

25 Ma S D, Xie X B, Huang X M, et al. The effect of barnacle adhesion on metal corrosion in seawater [J]. J. Chin. Soc. Corros. Prot., 1995, 15: 74

25 马士德, 谢肖勃, 黄修明等. 藤壶附着对海水中金属腐蚀的影响 [J]. 中国腐蚀与防护学报, 1995, 15: 74

26 Ma S D, Zhang L L, Duan J Z, et al. A preliminary study on bacterial community of micro-biofilm in Qingdao Zhonggang [J]. J. Guangxi Acad. Sci., 2019, 35(2): 155

26 马士德, 张林林, 段继周等. 青岛中港微型生物膜中污损细菌群落初探 [J]. 广西科学院学报, 2019, 35(2): 155

27 State Bureau of Technical Supervision. . The specification for oceanographic survey-marine biological survey [S]. Beijing: China Standard Press, 1992

27 (国家技术监督局, GB/T12763.6-1991. 海洋调查规范, 海洋生物调查 [S]. 北京: 中国标准出版社出版, 1992

28 Bomberger H B, Cambourelis P J, Hutchinson G E. Corrosion properties of titanium in marine environments [J]. J. Electrochem. Soc., 1954, 101: 442

29 Wu S R, Duan J Z, Du M, et al. Corrosion of carbon steel influenced by SRB and IRB anaerobic biofilm [J]. Dev. Appl. Mater., 2008, 23(3): 53

29 武素茹, 段继周, 杜敏等. 硫酸盐还原细菌和铁还原细菌混合生物膜对碳钢腐蚀的影响 [J]. 材料开发与应用, 2008, 23(3): 53

30 Wei X. Discussion on the influence of marine biofouling of jacket platform security [J]. Total Corros. Control, 2015, 29(2): 55

30 魏羲. 浅谈海洋生物污损对导管架平台安全的影响 [J]. 全面腐蚀控制, 2015, 29(2): 55

31 Ma S D. Preliminary study on the relationship between marine micro organisms and metal corrosion [A]. Academic report on corrosion and protection in 1979 [C]. Beijing, 1982: 76

31 马士德. 海洋微型生物与金属腐蚀关系的初步探讨 [A]. 1979年腐蚀与防护学术报告会议论文集 [C]. 北京, 1982: 76

32 Ma S D, Wang Z D, Liu H L, et al. Study on biofouling of hot-dip galvanizing materials [J]. J. Guangxi Academy Sci., 2018, 34(4):251

32 马士德, 王在东, 刘会莲等. 热浸锌材料的生物污损研究 [J]. 广西科学院学报, 2018, 34(4): 251

33 Sun H Y, Ma S D, Hou B R, et al. Mathematical simulation action of corrosion depth data of carbon steel in marine environment [J]. J. Chin. Soc. Corros. Prot., 2000, 20: 183

33 孙虎元, 马士德, 侯保荣等. 海洋环境下碳钢腐蚀规律的数学模拟 [J]. 中国腐蚀与防护学报, 2000, 20: 183

34 Wang Y, Wu J J, Zhang D. Research progress on corrosion of metal materials caused by dissimilatory iron-reducing bacteria in seawater [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 389

34 王玉, 吴佳佳, 张盾. 海水环境中异化铁还原菌所致金属材料腐蚀的研究进展 [J]. 中国腐蚀与防护学报, 2020, 40: 389

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414