导读:热压成形(HPF)钢作为汽车用增强件受到了广泛的关注,在本研究中,设计Al-Si涂层结构通过提高H扩散率来改善可弯曲性。在Al-10%Si镀液中浸泡和随后的HPF工艺(930°C 6 min)产生了由Fe2Al5、FeAl和铁素体层组成的33 μm厚的多层涂层结构。另一方面,随着浸浴时间和温度(950°C for 30 min)的增加,Al-Si黏附量的减少,形成了由FeAl和铁素体层组成的30?m厚的体心立方(BCC)基涂层结构。bcc基晶体结构、FeAl层中Al含量的降低和铁素体晶粒的粗化有效地提高了H扩散率,抑制了H诱导的降解。此外,软化FeAl和厚铁素体层通过允许弯曲变形的大应变适应,提高了弯曲性能。因此,本工作提出了一种优化的Al-Si涂层设计,以提高安全高性能高铁钢的抗弯性和抗h致退化性。

热压成形(HPF)是汽车工业中发展起来的一种轻质超高强度增强件制造技术。传统的“22MnB5”HPF钢通过奥氏体化、高温压成形、淬火等工艺制备,获得了高强度马氏体组织,拉伸强度等级达到1.5 GPa。弯曲性被认为是一个重要的标准,直接关系到板材成形性、延迟断裂和碰撞冲击性能,广泛应用于这种千兆级HPF钢的汽车应用。然而,高强度水平和具有高H扩散系数和缺陷密度的体心立方马氏体(BCC)组织增加了对氢脆(HE)的敏感性,从而降低了材料的整体力学性能,包括弯曲性能。

为防止脱碳或表面氧化,HPF用冷轧钢板一般镀铝硅或锌。然而,涂层促进了高温高铁过程中H原子的吸收,使高铁钢易受高铁的影响。例如,Al-Si涂层在900°C以上奥氏体化过程中是熔化的,炉内水分提供的H原子很容易通过熔化的Al-Si涂层进入钢基体。这是由于H在熔融Al-Si涂层中的扩散系数远大于固态Fe中的扩散系数,而H在Al-Si涂层中的溶解度要低得多。

在本研究中,韩国材料科学研究所通过对Al-Si涂层进行改性,通过提高H的扩散率来改善H从钢基体向涂层的发射。通过控制涂层和热处理条件来改变Al-Si涂层的组织和厚度。工业HPF条件下的Al-Si涂层形成了Fe2Al5、FeAl和α-Fe(Al,Si)铁素体层的多重结构,而本文提出的条件导致了不含Fe2Al5的bcc基结构。对于每一层如何影响H扩散行为以及由此产生的HE和薄板弯曲性的研究尚未进行。其次,HE通常通过慢应变速率试验或恒载试验进行评价,但这些试验不适用于要求较高应变速率和高度局部变形的汽车用高性能钢板。我们的研究结果提出了一种优化的Al-Si涂层设计,可以提高安全高性能高铁钢的抗弯性和抗氢致退化性。相关研究成果以题“Effects of Al-Si coating structures on bendability and resistance to hydrogen embrittlement in 1.5-GPa-grade hot-press-forming steel”发表在金属顶刊Acta Materialia上。

论文链接:https://www.sciencedirect.com/science/article/pii/S1359645421009393

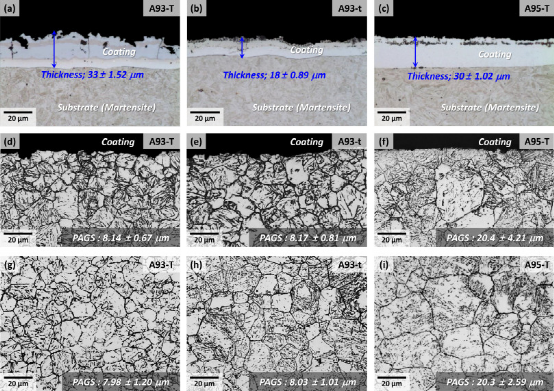

图1a-c为三种HPF (A93-T、A93-T和A95-T)钢板表面积的光学显微图。A93-T、A93-T和A95-T板材的Al-Si涂层的平均厚度分别为33、18和30 μm,如蓝色箭头所示。图1d-f和图g-i分别为涂层/基片界面区域和基片内部区域的光学显微图。所有片材均由不含铁素体的全马氏体组成,不论界面或内部区域如何。测得的奥氏体晶粒尺寸(PAGS)显示在每张显微照片中。在标准偏差范围内,所有板材的界面和内部区域的pags几乎相同。A93-T薄片的平均PAGS(图1d,g)与A93-T薄片的平均PAGS(图1e,h)相似。然而,A95-T板材的平均PAGS约为20 μm(图1f,i),由于奥氏体化温度较高(950℃)和时间较长(30 min), A93-T或A93-T板材的PAGS明显大于A93-T或A93-T板材。

图1所示。A93-T, A93-T和A95-T钢板的(a-c)表面,(d-f)涂层/基板界面和(g-i)内部基板区域的光学显微图。所有片材均由全马氏体组成,在每张显微图中都显示了测得的先前奥氏体晶粒尺寸(PAGS)。(对于图中的颜色参考,读者可参考本文的网络版。)

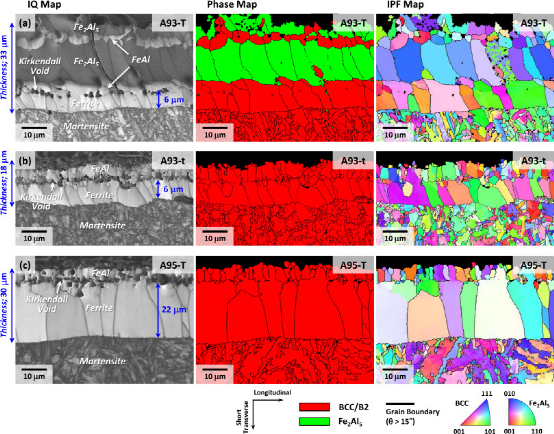

图2所示。(a) A93-T、(b) A93-T和(c) A95-T薄片的Al-Si涂层的EBSD图像质量(IQ)、相位、反极图(IPF)图。A93-T涂层由Fe2Al5、FeAl和含Al-Si铁素体(α-Fe(Al,Si))层组成,而A93-T和A95-T涂层由FeAl和铁素体层组成。

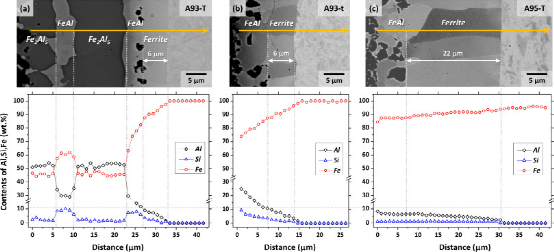

图3所示。(a) A93-T, (b) A93-T和(c) A95-T涂层的SEM背散射电子(BSE)图像和能谱(EDS)沿黄线分布的Al、Fe和Si线。铁素体层中含有大量的Al和Si,而基体中的Al和Si含量几乎为零,说明铁素体层被视为涂层的一部分,而不是基体的一部分。(本图图例中有关颜色的参考资料,读者可参考本文的网络版。)

图4所示。(a) FeAl和铁素体层的SEM图像和(b)绿色FIB样品区域的扫描透射电镜(STEM)图像。(c - e)表示由(c)至(e)标记的三种晶粒的选定区域衍射(SAD)模式。(为解释此图图例中的颜色参考,读者可参考本文的网络版。)

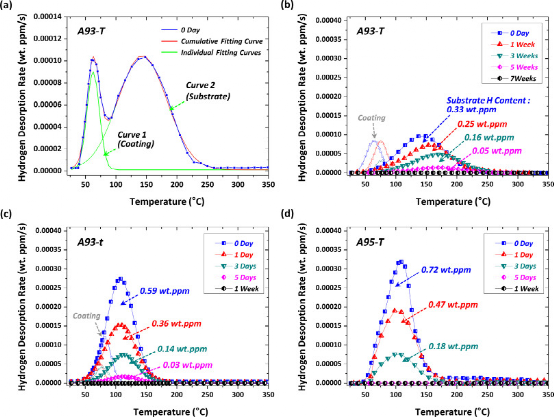

图5所示。(a,b) A93-T、(c) A93-T和(d) A95-T片充氢后的TDA曲线。第二条曲线以下的面积被认为是衬底内可扩散H的电荷量。随着时间的延长,H在涂层中的解吸连续发生。

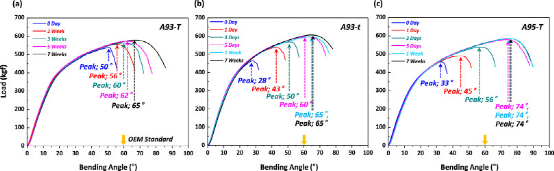

图6所示。(a) A93-T、(b) A93-T、(c) A95-T板材根据充氢时间的负荷弯曲角曲线。在峰值载荷时的弯曲角度(峰值载荷角)被认为是主要的弯曲性能,用于评价板材的弯曲性或成形性,如虚线箭头所示。(对于图中的颜色参考,读者可参考本文的网络版。)

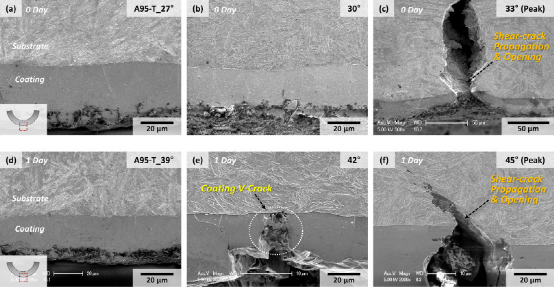

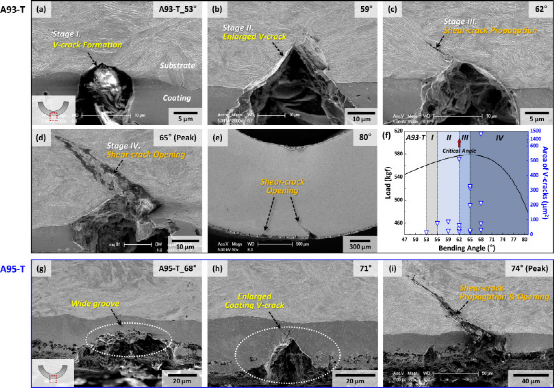

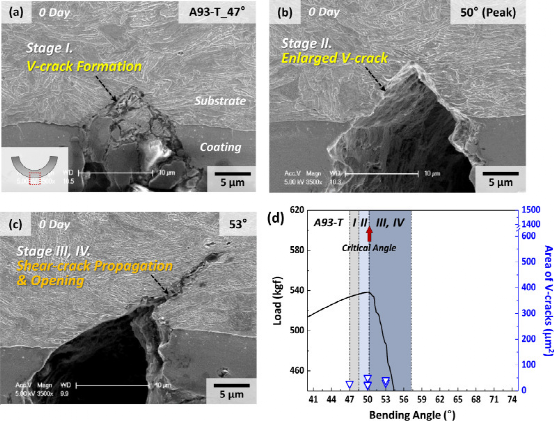

图7所示。SEM显微照片显示了(a-e)非h荷电的A93-T板材和(g-i)非h荷电的A95-T板材在拉伸应变区域的顺序开裂过程。(f)为裂纹面积随弯曲角随荷载-弯曲角曲线变化的函数。A93-T板材的4个弯曲阶段不能定义在涂层较软的A95-T板材中,因为在基体中很难形成v型裂纹。(对于图中的颜色参考,读者可参考本文的网络版。)

图8所示。(a-c) SEM显微照片显示了充氢后A93-T板材拉伸应变区域的顺序开裂过程。第1阶段v形裂纹在47°处形成,第2阶段v形裂纹在50°处扩大,第3和第4阶段v形裂纹在53°处开始剪切扩展直至最终破坏。(d)显示了裂纹区域随弯曲角度随荷载-弯曲角度曲线的变化规律。

图9所示。SEM显微照片显示了A95-T板材在充氢后(a-c)和(d-f)经过1天的拉伸应变区依次开裂的过程。

总之,本文通过控制Al-Si涂层组织,研究了Al-Si涂层组织对1.5- pa级HPF钢板弯曲性能和HE的影响。通过断续弯曲试验研究了弯曲机理,并根据经过时间和H渗透试验,用TDA分析了H的解吸行为。将弯曲机理、断裂模式与H解吸行为关联得出主要结论如下:常规HPF热处理条件(A93-T: 930°C for 6 min)产生了由Fe2Al5、FeAl和铁素体层组成的33-μm厚的多层膜结构。浸浴温度和时间(A95-T: 950℃for 30 min)降低了Al-Si黏附量,抑制了Fe2Al5的形成,形成了由FeAl和铁素体层组成的30 μm厚的bcc基涂层结构。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414