60年前,汽车车身几乎只使用单一钢种来制成:低碳软钢。单一而广泛地使用低碳软钢给汽车行业这个系统带来的简洁和舒适,无需赘言。可是日益严苛的碰撞安全法规和对燃油经济性不断提高的追求,打破了系统的舒适。继续单一使用低碳软钢,则必须提高钢板厚度来弥补材料强度的不足,增加了车身重量,导致油耗上升。

在汽车行业的驱动下,先进高强钢得到了迅猛发展:高强度低合金钢 (HSLA) 在80年代得到应用,双相钢(DP)自90年代后被广泛应用,超高强度 AlSi 镀层热成形钢 (PHS) 在2000 年后得到快速普及,而后以淬火-分配钢(Q&P)为代表的第三代先进高强钢在 2010 年代得到了逐渐使用。高强钢以更薄零件厚度的形式代替了低碳软钢,达到了减重却不牺牲碰撞性能的效果。

新钢种的蓬勃发展为车身工程设计师提供了广阔的选材和结构设计空间。似乎每一个新钢种都在汽车结构上有它适用的地方,因此人们很自然地喊出了“合适的材料用在合适的地方”这样的口号。可是,车身制造和系统管理在某些方面比以往任何时候都更加复杂了。合适的材料用在合适的地方,是一个典型的系统性事故:子系统熵减,却让整个系统的熵飙高。当今的钢质白车身涉及数百个零部件,这些零部件由十多种不同成分搭配十多种不同厚度的钢板制成。以下是系统熵增的部分事实:1. 多个钢种的生产增加了钢厂在化学冶金、夹杂物控制、物理冶金等多个工序上进行工艺参数最优化和订单管理方面的难度;2. 多个钢种的存在对汽车公司进行技术验证和材料认证增加了相当大的工作量;3. 多个钢种的存在使汽车制造中最经典的冲压、焊接和涂装环节变得极其复杂,工程师们几乎要为每个厚度的每个钢种制定相应的制造规范(特别是异种材料的焊接问题,每一次焊接都是不同材料混合的一次小型冶金过程,其复杂程度不言而喻);4. 报废车身的废钢分拣/回收/再利用变成了挑战。因此,每个从业者都在怀念使用单一低碳软钢的时代。

在如今“双碳”背景下,汽车制造的低碳化(其实也就是系统的熵减)已经成为行业发展的重要议题。我们不禁会回想起,我们曾经也生活在低熵(使用单一低碳软钢)的时代。从材料生产到汽车制造的全产业链场景下重新思考,我们认为革新传统汽车车身设计和制造的核心在于设计一个新的模式,回归到以低碳软钢这种曾经的单一钢种来体现低熵系统的所有优点。而这个模式的赋能者,在于开发出一种或一类新钢种,其强度满足汽车车身结构设计的所有需求,其可制造性适合用冲压的方法来高效地生产绝大多数零件,其制造成本要足够低,低到全球的主机厂都有动力来采用这样的一个新方案。

针对这一行业发展的重大议题,通用汽车中国科学研究院、东北大学、南京理工大学、育材堂(苏州)材料科技有限公司和香港大学的材料科学家们另辟蹊径,提出了以单一钢铁合金成分取代已有繁多的汽车钢种成分,即UniSteel概念。UniSteel可以灵活通过热处理获得性能优异的各种衍生钢种。同样是单一成分的钢质白车身,UniSteel车身的性能将远超过60年代的单一低碳软钢白车身。同时,UniSteel也解决了现今多钢种车身制造的大多数系统性的问题,比如冗长的钢种认证流程和材料/零件/子系统验证等等。UniSteel 概念是卢柯院士等提出的“材料素化”具体案例,有望革新全球汽车行业的车身制造模式,通过钢种的“素化”来降低钢质白车身设计、采购、生产和制造等各个环节的复杂性。该成果最近发表在Science子刊Science Advances上,第一作者为通用汽车中国科学研究院高级研究员、东北大学客座教授卢琦博士,南京理工大学赖庆全副教授为共同第一作者;通讯作者为通用汽车中国科学研究院王建锋院长,东北大学徐伟教授和香港大学黄明欣教授。论文的作者还包括育材堂(苏州)材料科技有限公司的熊小川博士和易红亮教授,以及徐伟教授课题组的两位博士研究生柴志松和魏晓蓼。

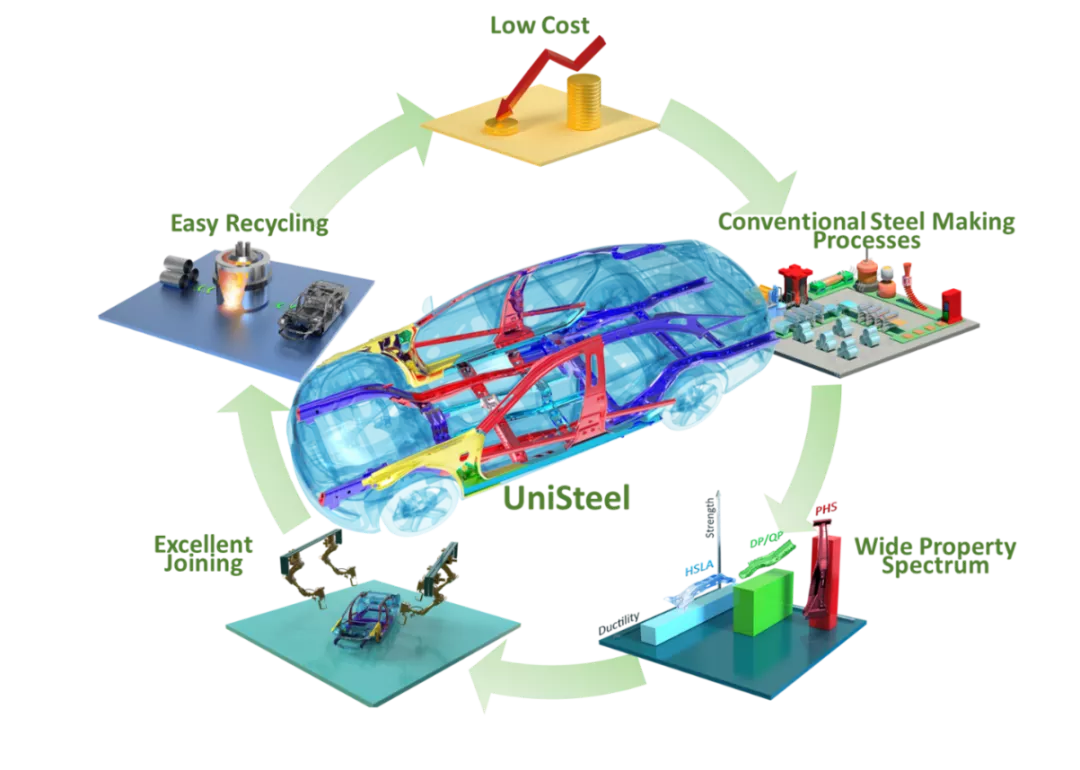

▲图 1. UniSteel 概念成为钢质白车身制造的可行材料解决方案所需要满足的要求

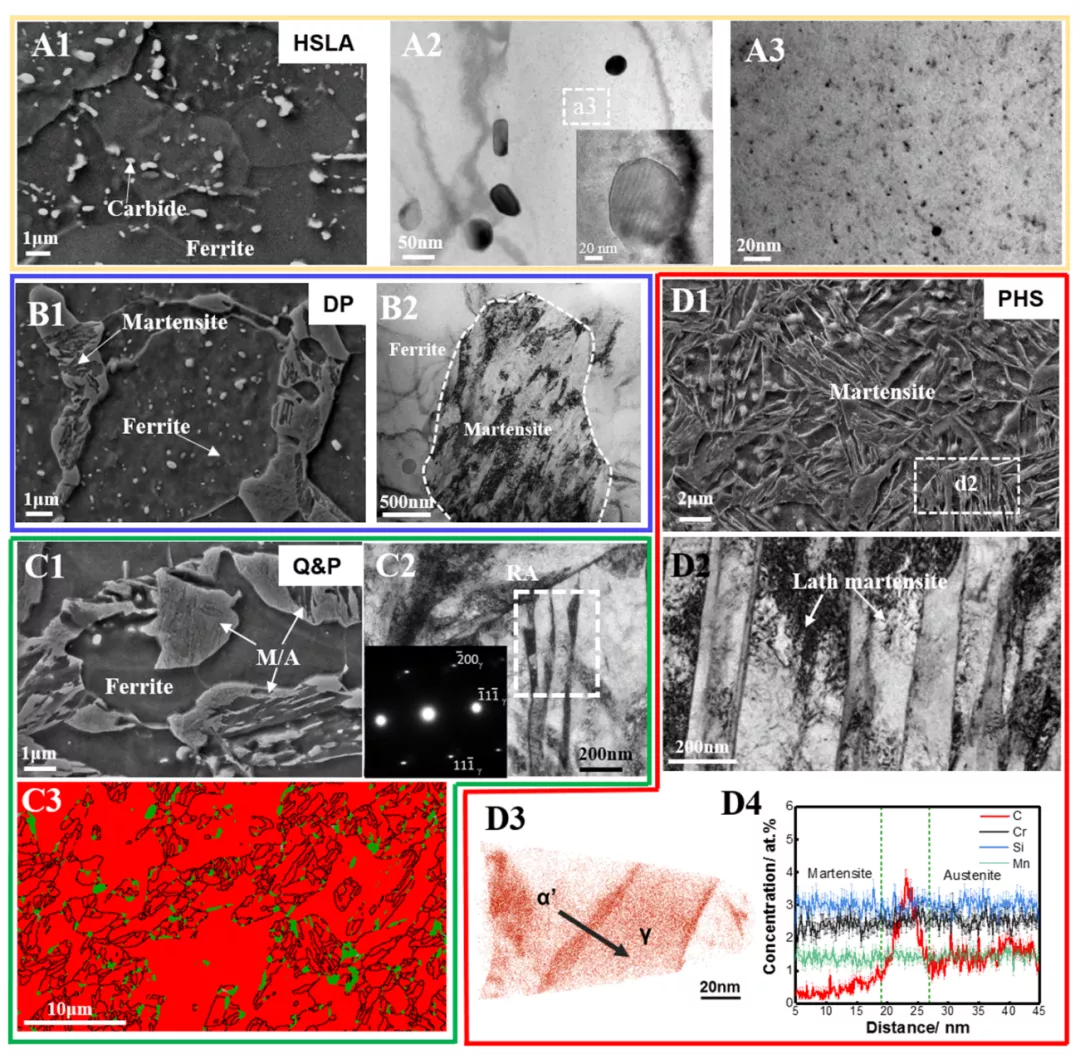

UniSteel概念需要满足一系列的系统性能要求,如图 1 所示。首先,UniSteel必须是低成本并且易于回收。其次,它必须可以通过目前的成熟钢铁工艺来进行大规模生产,包括炼钢、连铸、热轧、酸洗、冷轧和退火。然后,UniSteel零件必须可以利用已有的热处理和机械加工工艺获得到所需组织和性能。最后,Unisteel衍生钢种之间应具有良好的电阻点焊性能。基于以上考虑,研究人员借鉴了若干目前主要先进高强钢的设计理念,选择低成本的碳 (C)、锰 (Mn)、硅 (Si) 和铬 (Cr) 作为主要合金元素,并且使用铌 (Nb) 作为微合金元素添加。通过成熟的热处理工艺,灵活组合了铁素体、马氏体、奥氏体和纳米碳化物等物相,从而得到了Unisteel衍生的HSLA、DP、Q&P和PHS钢种对应的显微组织,如图2所示 。目前,UniSteel已经成功在中、美两国的四个钢厂分别进行了百吨级工业规模试验,采用现有的汽车钢生产工艺制造了若干厚度的热轧和冷轧卷,累计试生产规模接近千吨。其中,有两家钢厂采用的是基于电炉炼钢的短流程钢铁生产工艺,使用了大概50%左右的废钢,从而大幅度地降低了吨钢的碳排放。

▲图2 Unisteel衍生的HSLA、DP、Q&P和PHS钢种的显微组织

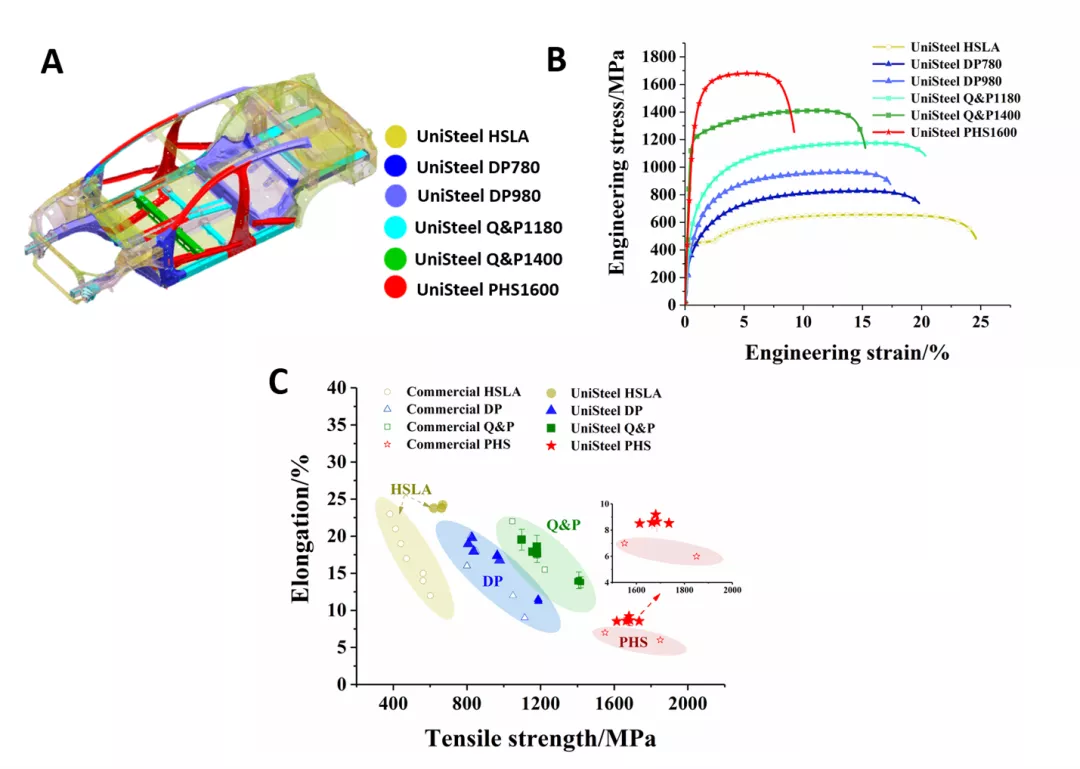

UniSteel 衍生钢种(HSLA、DP、Q&P 和 PHS)的拉伸性能如图3所示。通过合理地利用析出强化、固溶强化、细晶强化、相变强化以及残余奥氏体相变增塑等机理,UniSteel的所有衍生钢种都获得了优异的机械性能;其抗拉强度范围为 600 MPa 至 1680 MPa,相对应的断裂延伸率范围为 25% 至 9%,表明UniSteel可以获得比较宽广的机械性能范围。在相同强度水平下, UniSteel的HSLA、DP 和 PHS衍生钢种的延伸率均高于其对应的同类商业化产品。此外,以 UniSteel 的 PHS钢种为例,在生产线上通过常规热冲压工艺试制了前保险杠防撞梁,其抗侵入性能优于目前商用的热成形钢产品22MnB5,并且该热成形钢的可焊性也得到了初步验证。

▲图 3. (a) 使用 UniSteel衍生的 HSLA、DP、Q&P 和 PHS 的白车身设计。(b) UniSteel衍生钢种的拉伸性能。(c) UniSteel衍生钢种和一些现有商业钢种的抗拉强度和延伸率的比较

综上所述,通过巧妙设计UniSteel的合金成分,单一成分的钢种可以通过已有的成熟生产工艺获得不同的显微组织,从而提供比现有钢种更加优异的机械性能,实现钢质白车身的轻量化。UniSteel概念体现了一种崭新的技术路径,可以极大地简化钢质白车身的设计、制造与回收等系统性问题。UniSteel概念也从根本上挑战了 “合适材料用于合适的零件”这个传统认知。事实上,UniSteel提出的是“合适性能用于合适的零件”的理念,而巧妙的成分设计和传统物理冶金百年知识的累积,完美地实现了“成分”和“性能”之间的“1和N”映射关系。本文的作者们希望, UniSteel 概念有望革新全球汽车行业的车身设计和制造模式,在车身轻量化的同时大幅度降低车身用钢的碳排放,从而助力汽车行业早日实现碳中和。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414