纳米制造是开发各种领域挑战解决方案的关键要求,包括、电池、燃料电池、细胞反应、抗菌、疏水、除冰、等离子体电子学、光伏,生物传感器、催化、粘附调节、柔性电子、存储设备、纳米发生器、纳米孔测序、纳米力学、芯片上实验室系统、表面增强拉曼光谱(SERS),医学诊断、生物医学和后表面。纳米制造的动机之一是制造具有非常大的表面/体积比的纳米器件和结构,以增强表面上发生的化学反应。通常,纳米结构只是通过其扩大的表面积使特定应用所需的材料倍增。与一般的纳米级效应非常不同,在某些情况下,当材料尺寸减小到纳米级时,材料本身会改变其特性。纳米尺度的另一个动机是匹配物理现象的长度尺度。通过将样本大小与特定物理现象的特征长度标度相匹配来调整材料的光学、电学和机械性能。

纳米成型通常是指一种自上而下的制造方法,通过这种方法,可成型或可成型材料使用纳米级尺寸的模具成型。纳米成型是多种纳米制造方法的基本机制,包括基于模板的沉积、挤出、纳米压纹、软光刻、纳米压印光刻、热机械纳米成型和纳米压印。它适用于各种材料和物质状态的纳米制造,使其成为最通用的纳米制造方法之一。它为制造各种纳米材料提供解决方案,这些纳米材料的应用包括催化剂、能源、设备和各种表面功能化以及光刻技术的改进。

武汉大学刘泽教授团队这篇综述讨论了纳米成型过程背后的各种物理机制,以及它们如何与物质状态和材料类别的细节相关。然后,纳米制造方法将根据其潜在机制、可制造的材料以及可扩展性、成本、精度和多功能性等技术特征进行分类。这将帮助读者浏览这一高级领域的众多、通常非常具体的方法,并为特定应用确定最合适的过程和物质状态。接下来是关于纳米成型的一般性讨论,从迄今为止的成就以及在实现许多潜在纳米器件方面面临的挑战和研究人员设想的结构。特别是纳米成型的最新进展导致了纳米制造的范式转变,其中纳米器件的设计不再受材料和纳米结构几何形状的限制,而是可以从非常广泛的材料中进行选择。相关研究成果以题“Nanofabrication through molding”发表在国际著名综述期刊 Progress in Materials Science。

论文链接:

https://www.sciencedirect.com/science/article/pii/S0079642521001158

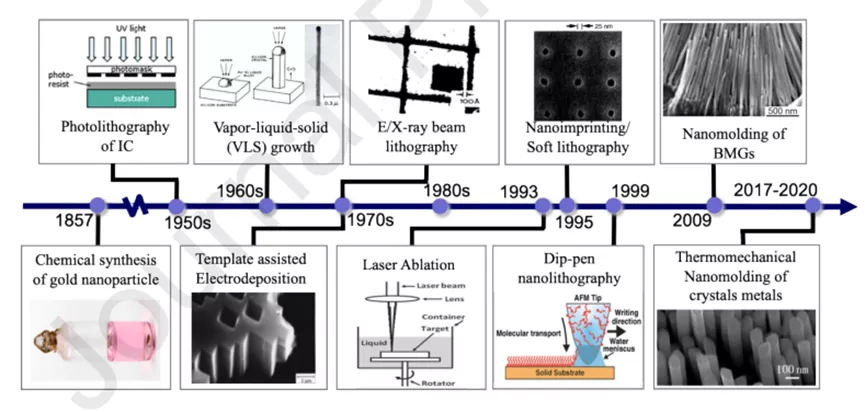

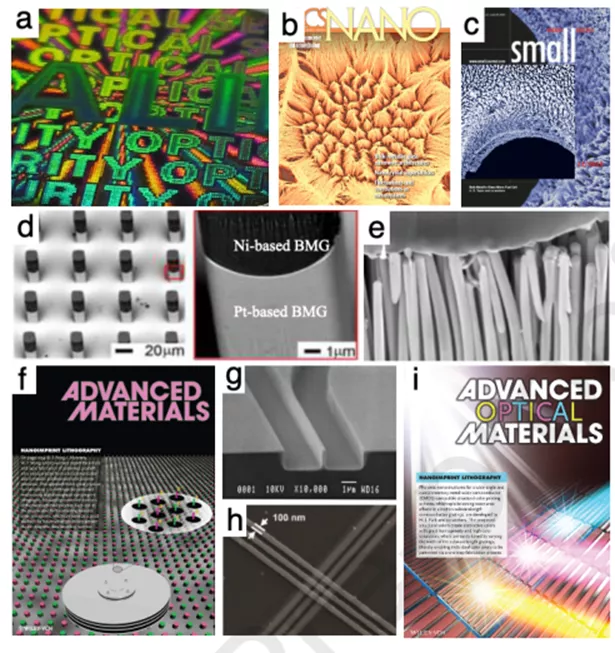

图1所示。纳米制造中主要里程碑的时间表。1857年化学合成金纳米粒子的制备通常被称为“现代纳米制造的诞生”。光刻技术在20世纪50年代通过精密和可扩展的集成电路制造实现了微电子革命(Copyright 2020, Elsevier)。20世纪60年代在气-液-固(VLS)生长方面的突破为半导体单晶纳米线的生长提供了解决方案(版权所有2004,AIP Publishing)。E/ x射线束光刻(Copyright 1976, AIP Publishing)和模板辅助电沉积(inset, Copyright 1999, AIP Publishing[49])在20世纪70年代被用于集成电子学的制造。1993年,基于激光消融的纳米颗粒合成被证明(版权2012,John Wiley and Sons)。1995年,通过使用硬模具将纳米图案直接印迹到软聚合物中已被证实(版权所有,1996年,美国科学促进会)。蘸笔纳米蚀刻术在1999年被提出,作为一种利用原子力显微镜尖端直接在基底上“书写”纳米图案的方法(版权1999,美国科学促进会)。金属/合金的直接热机械纳米模塑制备纳米结构已于2009年实现,用于金属玻璃(版权所有2009,施普林格Nature)和2017-2020年用于晶体金属和合金(版权所有2019,美国物理学会)。

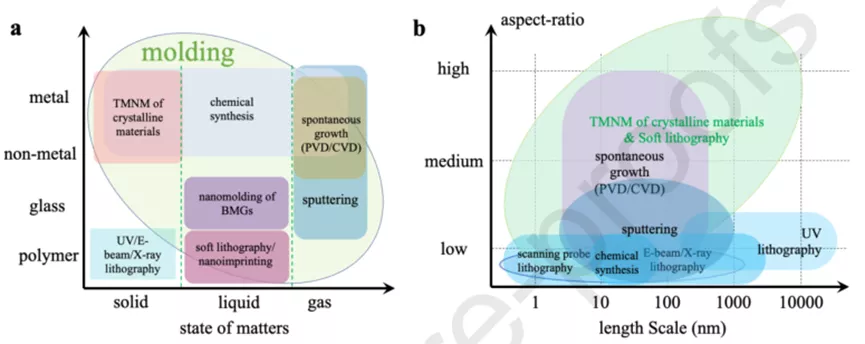

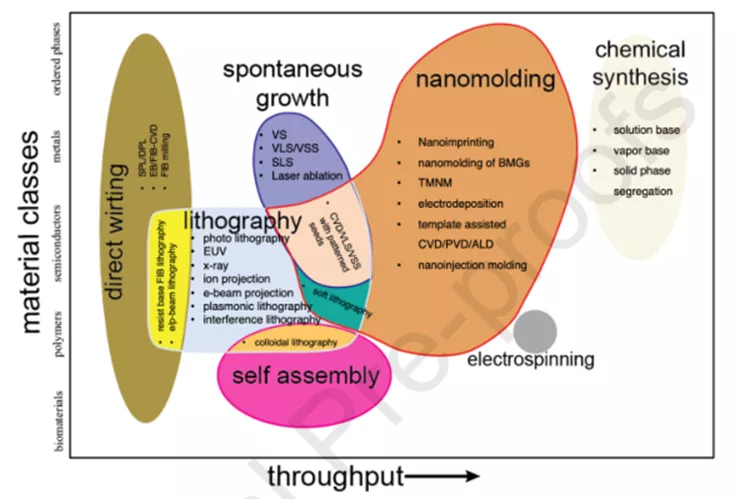

图2所示。常见纳米制造技术的分类。(a)从材料类型和物质状态方面比较典型的纳米制造技术。金属和非金属(如半导体、陶瓷和有序相)的纳米结构可以通过固体基TMNM、化学合成方法、气基物理气相沉积(PVD)和自发生长和气相溅射的化学气相沉积(CVD)等方法制备。纳米结构玻璃材料,如金属玻璃广泛地制备液基纳米模压。聚合物材料通常采用固体基光刻(如UV/E-beam/ x -射线)和液体基软光刻(如微接触印刷或纳米印迹)。绿色背景表示的是所有的纳米制造方法,其中成型构成了潜在的机制,涵盖了物质和材料的所有状态。(b)根据纳米制造技术的长度尺度和纵横比进行分类。化学合成法和扫描探针光刻法在分子水平上都有很好的分辨率,但所制备的纳米结构的纵横比通常很低。光刻技术(UV/E-beam/X-ray)允许制备从10纳米到微米的常规纳米特征,但它们也局限于小的纵横比。总的来说,TMNM、bgs的纳米模压和软光刻在长度尺度和纵横比方面是最通用的。

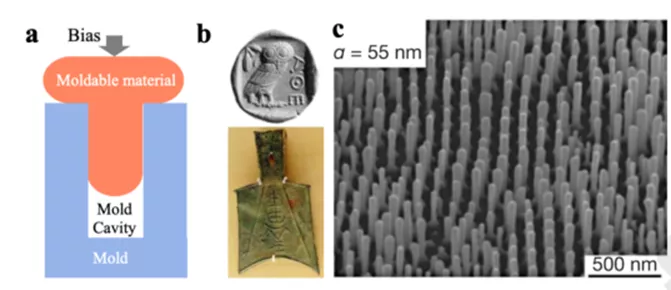

图3所示。成型原理。(a)模压材料通常是在一个偏压下形成的,例如压力梯度进入一个硬模具,以填充模具型腔。(b)铸造中国春秋时期(公元前770476年)的钱币。这个特殊的部分是通过将液体青铜(CuSn)倒入一个硬币模具中铸成的。(c)使用相同的成型原理,金属玻璃纳米棒阵列被模压到直径为55nm的模具腔中[60](版权所有2009,施普林格自然)。

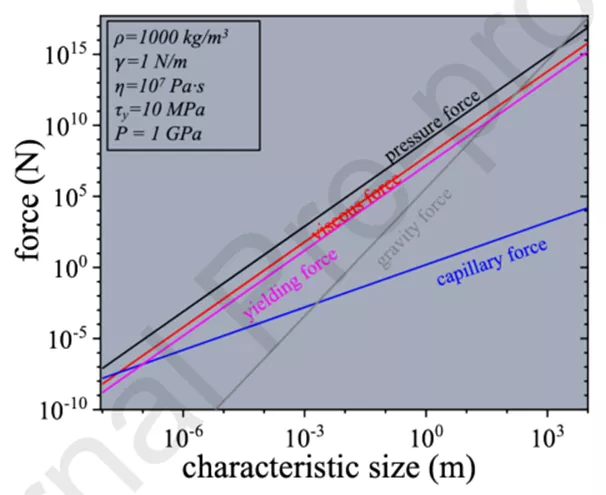

图4所示。在成型过程中涉及的力量与成型直径(特征长度刻度)的比例。

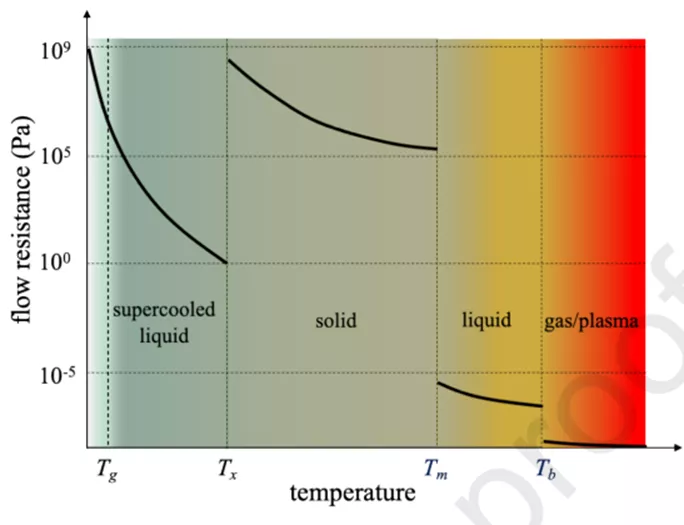

图5所示。在物质的三种状态下,流动阻力是温度的函数。

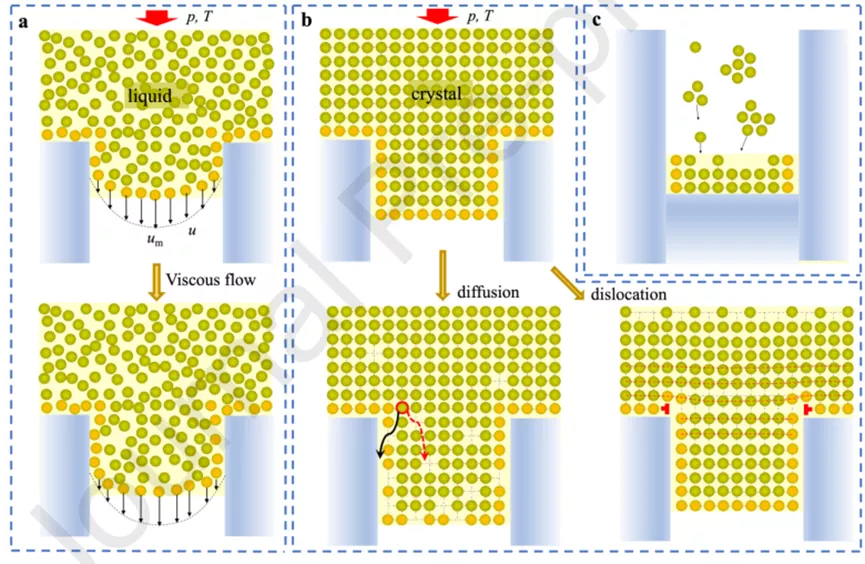

图6所示。液体、晶体、气体和稀释溶液纳米成型的微观机制。(a)液体进入模腔的粘性流动。所需要的驱动力必须克服液体的内摩擦力。对于有限模液摩擦系数的典型非滑移边界条件,液态原子的速度从液模界面的一个小值(摩擦系数无穷大时为零)到模腔中心的一个最大值。(b)固体热机械纳米成型(TMNM)在高同源温度下以扩散为传输机制,在低同源温度下以位错滑移为传输机制,T > 0.4 Tm。(c)气相和液相纳米成型。原子、离子或团簇由偏倚驱动,如浓度梯度、压力梯度、电场或化学势梯度进入模具,并形成纳米结构,其尺寸通过模具提供的限制来控制。

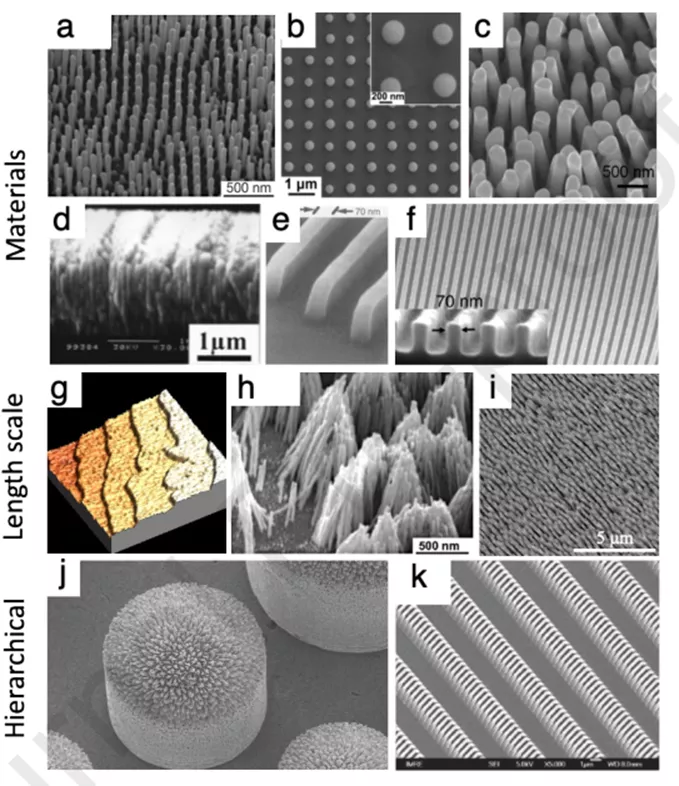

图7。粘性流基纳米模塑的例子。(a) Pt57.5Cu14.7Ni5.3P22.5 BMG(版权所有2009,施普林格自然)。(b) Pd40.5Ni40.5Si4.5P14.5 BMG (Copyright 2015, Elsevier)。(c) Zr35Ti30Cu8.25Be26.75BMG(版权所有2015,IOP出版社)。(d) TiO2纳米线[136](版权所有2001,AIP出版社)。(e) PDMS(版权1996,美国科学促进协会)。(f) PMMA(版权所有2007,JohnWiley and Sons)。(g)-(i)不同长度尺度的纳米成型。(g)通过在Pt57.5Cu14.7Ni5.3P22.5表面复制原子步骤显示金属玻璃纳米印迹的原子尺寸分辨率。(h) 13 nm直径的Pt57.5Cu14.7Ni5.3P22.5BMG[60]纳米线阵列(版权所有2009,施普林格Nature)。(i)直径200 nm的Pt57.5Cu14.7Ni5.3P22.5 BMG纳米线阵列。(j)——(k)层次结构。(j)结合微米和纳米长度尺度的BMG分级纳米结构(版权所有2015,美国化学学会)。(k)结合微米和纳米尺度的PMMA分层纳米结构。

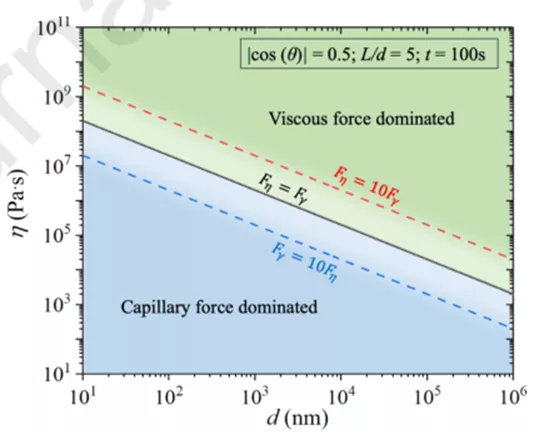

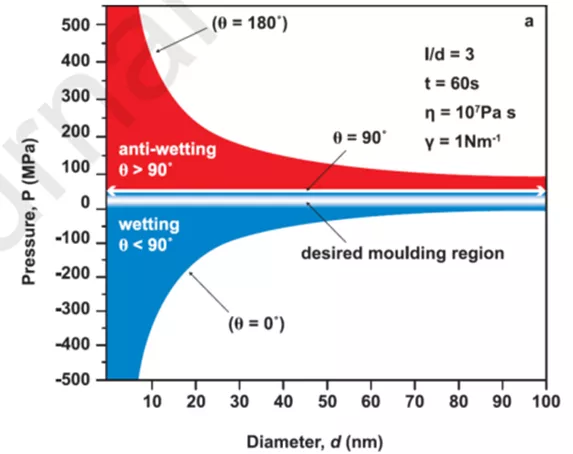

图8所示。黏性力或毛细力主导的纳米模压区与模具直径和粘度有关。

图9所示。过冷液体纳米成型所需的压力与模具直径的关系。

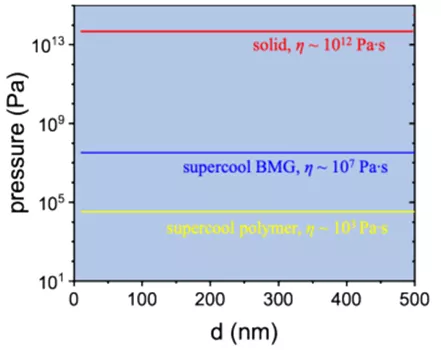

图10所示。需要形成纳米型固体的压力。

图11所示。粘性流基纳米模塑的应用。

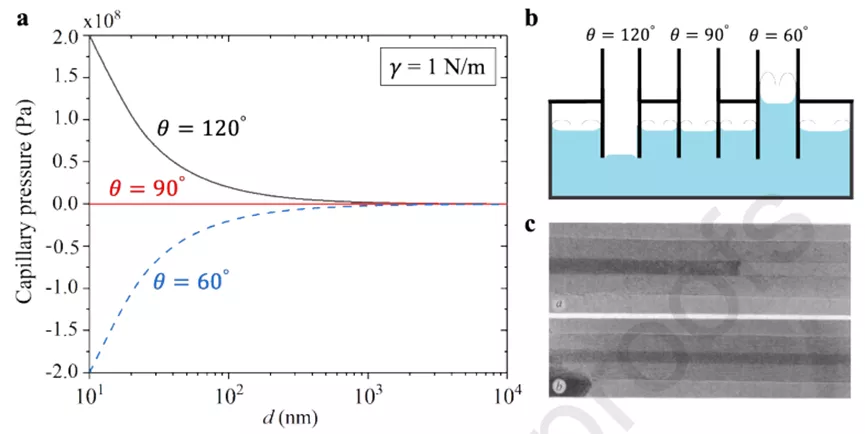

图12所示。毛细管力主导的液体纳米成型。

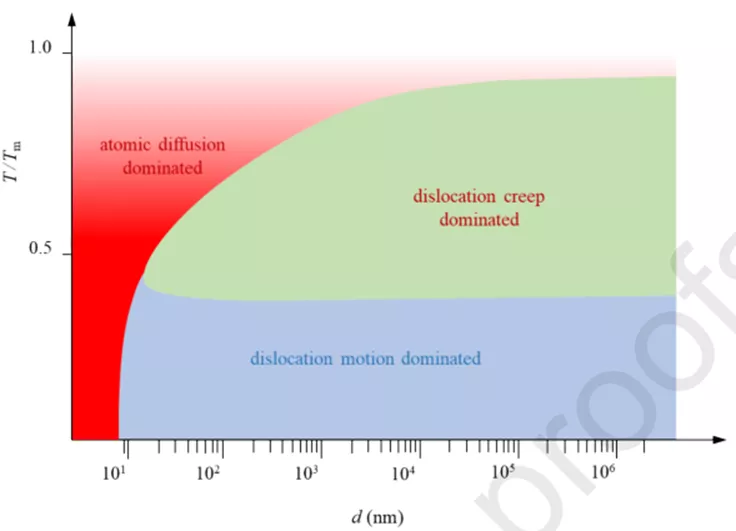

图13所示。典型结晶金属的变形机制图。主要的变形机制是温度和样品尺寸(模具直径)的函数。对于宏观样品,以扩散为基础的变形机制,如扩散辅助的位错运动(如位错爬升)和晶界滑动在高温下占主导地位(原子扩散和扩散蠕变占主导地位)。在非常小的尺度上,原子扩散主导着潜在的变形机制,即使在包括室温在内的低温下也是如此(原子扩散主导区域)。这是因为个位纳米金属的相对界面面积非常大,界面扩散率比晶格(体)扩散高出几个数量级。随着试样尺寸的增大,在低温下,位错运动(位错形核或位错传播)是控制金属TMNM的主要变形机制。这是因为由于界面/体积面积的减小和足够大的尺寸形成位错,原子扩散变得不那么有效。

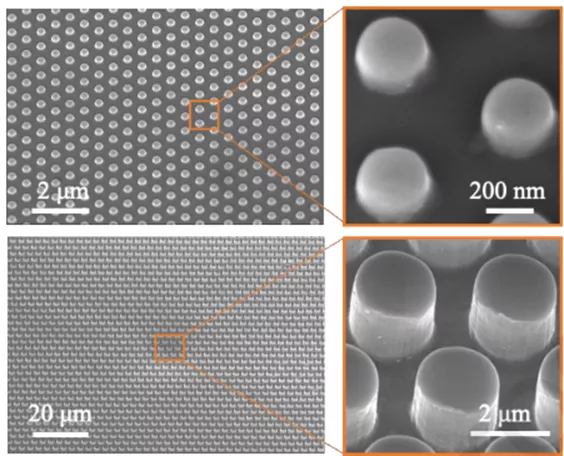

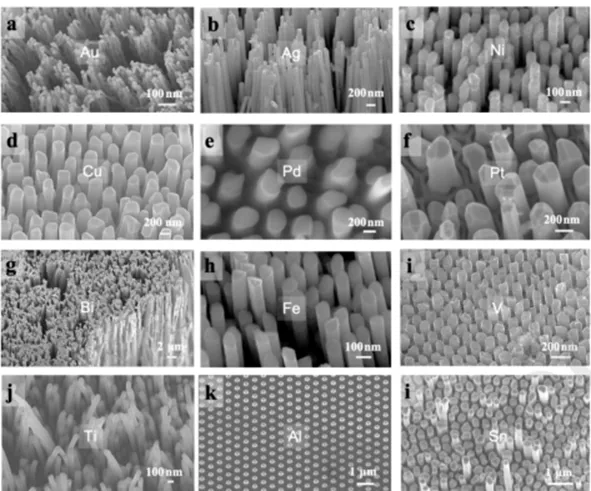

图14所示。可以通过热机械纳米模压(TMNM)制造的材料和几何形状的例子。

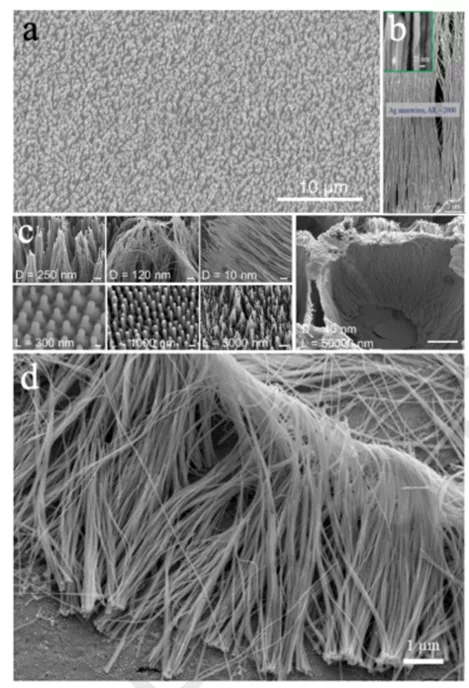

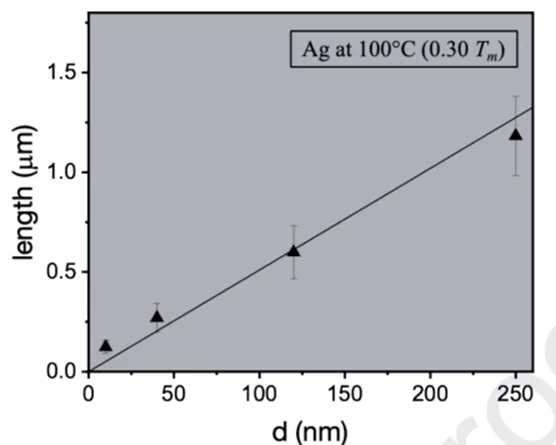

图17。在100°C (~ 0.3 Tm)下,Ag的纳米成型长度与直径的比例。实验结果表明,L随d的增加呈线性增加,实线由位错主导机制拟合,如式13b所示。

图18所示。位错基纳米成型样品。短铝纳米棒和微棒阵列。(版权所有2020,IOP出版)。

图19所示。纯金属纳米线的例子。在0.4 Tm以上的温度下通过扩散基纯金属TMNM制备的纳米线阵列(版权所有2019,美国物理学会。版权所有2020,IOP出版)。

图20。固溶体金属纳米线的例子。在0.4 Tm以上的温度下,通过扩散基TMNM固溶体制备的纳米线阵列(版权所有2019,美国物理学会)。

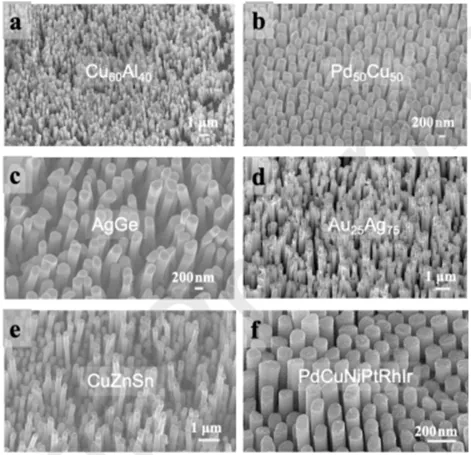

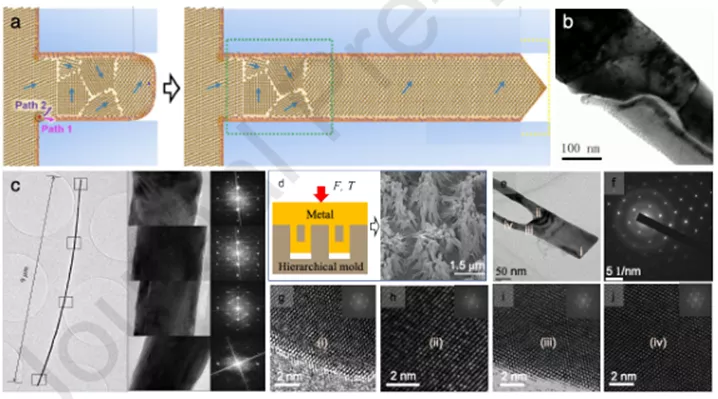

图21。固溶体Au50Cu50和Au50Ag50的TMNM[64]。(a)。当使用Au50Cu50作为原料时,由于Cu比Au具有更高的扩散率,成分向本质上纯Cu转变。(b)对于Au50Ag50原料,由于Au和Ag的扩散率相似,整个纳米线的成分仍然是Au50Ag50(版权所有2020,美国物理学会)。

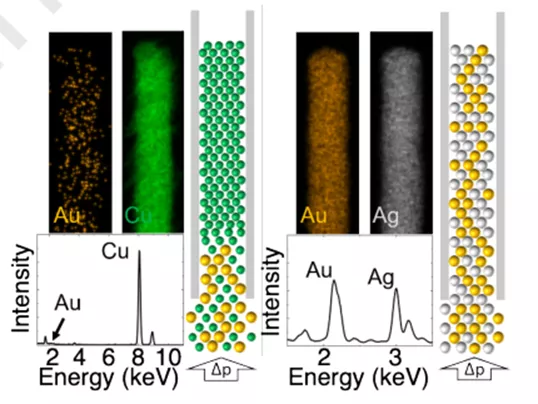

图22。有序相的TMNM[64]。(a)通过TMNM法制备Au2Al有序相纳米线。(b)通过不同选择区域的EDS图和电子衍射,验证了整个纳米线的化学成分均匀,呈单晶结构。(c)化学势m,和外部施加的压力梯度mp之间的竞争,使成分在TMNM期间保持在有序相的狭窄稳定范围内(版权所有2020,美国物理学会)。

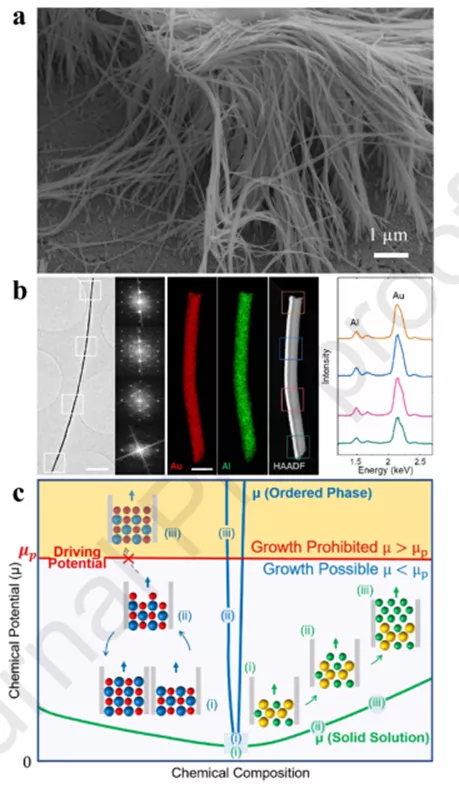

图23所示。单晶纳米线。(a) TMNM入射效应示意图。在纳米腔的入口处通常会形成几种晶体,直到所要求的生长方向建立起来。从这里开始,纳米线以单晶的形式生长[62](版权所有,2019年,美国物理学会)。(b)一个金纳米棒根部的HRTEM图像,显示在模具入口形成了几个晶体。(c)有序相Au2Al单晶纳米线[64](版权所有2020,美国物理学会)。(d)-(i)单晶在TMNM过程中甚至沿着复杂的模具成形。当使用层次纳米模型(d)时,即使合并纳米线也会像单晶(f-i)一样以相同的方向进行。

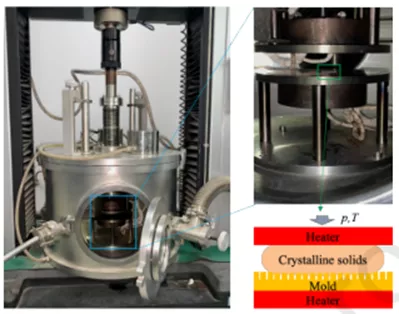

图26。TMNM设置。固体TMNM的典型实验装置

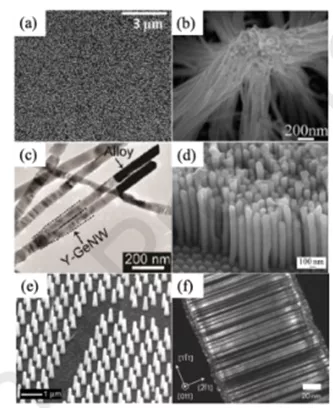

图25。基于气体(a-e)和溶液(f)的纳米成型制备的纳米结构。(a)硅纳米线阵列捏造的顶视图模板辅助CVD[128](2009年版权,约翰威利和儿子),(b)大宽高比CrO2而制成的纳米线阵列模板辅助CVD, (c)与设计Y-brunch Ge纳米线结构,制作的模板辅助CVD(2011年版权,美国化学学会),(d)通过模板辅助电化学沉积制备Cu/Ni/Fe多层纳米线阵列(Elsevier版权所有,2009),(e)通过模板辅助气相沉积和第二种VLS生长过程制备的自由独立InP纳米线阵列(版权所有,2004,(f)纳米双晶铜纳米线制备模板辅助电化学沉积。

图26。比较他们可以制造的材料的纳米制造方法和工艺的吞吐量。根据纳米制备原理,将已有的纳米制备方法归纳为不同的类别。根据每种制造原理的特点,这些类别表现出不同的制造吞吐量(水平轴)和覆盖不同的材料类别(垂直轴)。有些技术结合了以上的原则。

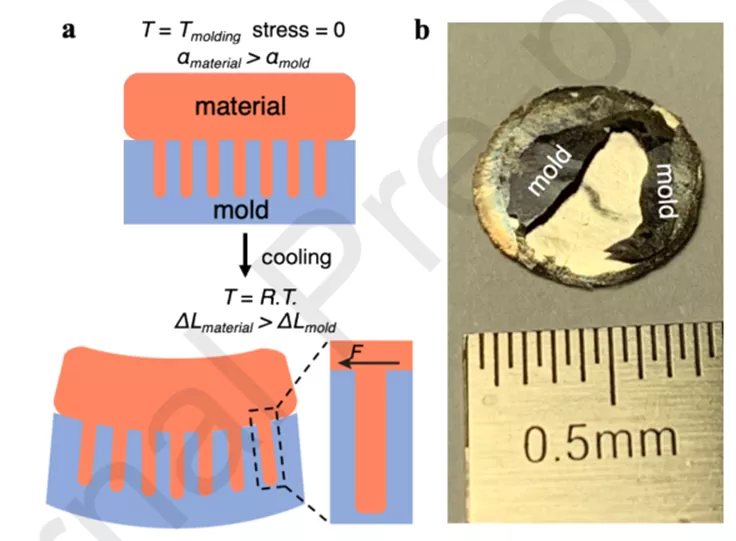

图27所示。纳米成型过程中的热应力和热变形。(a)由于模具和可塑材料的热膨胀系数一般不同,Da=a模具-a材料,从成型温度冷却到室温,模具长度和可塑材料的变化方式不同。由于可塑材料“锚定”到纳米腔中的模具中,应力正在累积。这种应力作为一种力来抵抗脱模。它可以弯曲模具/可塑材料组合,甚至可能破坏它。(b)例如,在300°C下,Ag经TMNM进入AAO纳米模具后,热应力导致AAO模具冷却到室温时断裂。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7195

腐蚀与“海上丝绸之路”

点击数:5783