金属结构材料作为航空航天、交通运输、国防装备等国民经济重要领域的骨干材料,是国防安全和国民经济的基础材料,也是支撑我国制造业转型升级和跨越发展的关键材料。近年来,我国面向国家重大需求和重大工程的先进金属结构材料制备技术获得了多项重大突破,先进金属结构材料基础研究水平和进展得到国际瞩目和认可。

1、Ni3Al金属间化合物基单晶高温合金

目前几乎所有的先进高性能航空发动机都采用单晶合金涡轮叶片,通常是利用Re、W、Mo、Ta、Ru等难熔合金元素的固溶强化和析出强化作用来提高耐温能力。

第一代单晶合金是在70年代由M. Gell等人研制成功的单晶合金PWA1480,以及美、英、法、俄、日相继推出的Rene' N4、CMSX-2/3、SRR99、AM1等合金;80年代出现的PWA1484、Rene' N5、CMSX-4、SC180、MC2等第二代单晶合金,其耐温能力提高了约30℃;第三代单晶高温合金CMSX-10、Rene' N6的承温能力超过1100℃,约含有6%Re元素,密度为9.05g/CM3,成本比第二代高温合金增加50%;21世纪初期,通过添加Ru、Pt、Ir等元素,发展出TMS-138/162等为代表的第四、五代单晶高温合金,但这些合金元素储量稀缺、价格昂贵,因此制约了其推广和应用。

针对第三代、第四代Ni基单晶高温合金密度高、成本高、1150℃及以上高温蠕变强度退化等问题,北京航空大学宫声凯教授等人研发了一种低密度、低成本、高强度Ni3Al基单晶合金IC21,其中,Re含量不大于1.5%,密度小于8.0 g/CM3,初熔温度约为1345℃。经过热处理后,γ‘相分布均匀,体积分数为80%左右,具有较高的γ’相立方化程度和排列有序度。

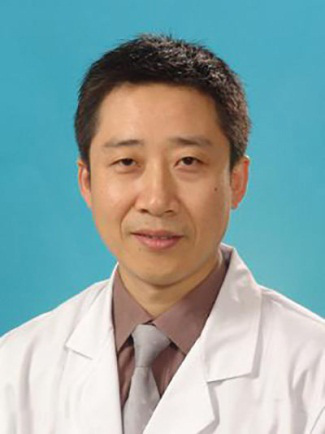

宫声凯

宫声凯,生于1956年7月,是我国高温金属结构材料的学术带头人之一,自1994年以来一直从事提升航空发动机核心热端部件承温能力的科学研究和工程应用,发明了高比强金属间化合物基单晶合金,突破了抗高温氧化防护、取向生长控制以及双层壁单晶叶片制备等关键技术,支撑了我国新一代高性能航空发动机的研制。研究成果获国家技术发明奖一等奖1项、二等奖1项、省部级科技奖励5项。授权发明专利80余件,发表SCI论文270余篇。

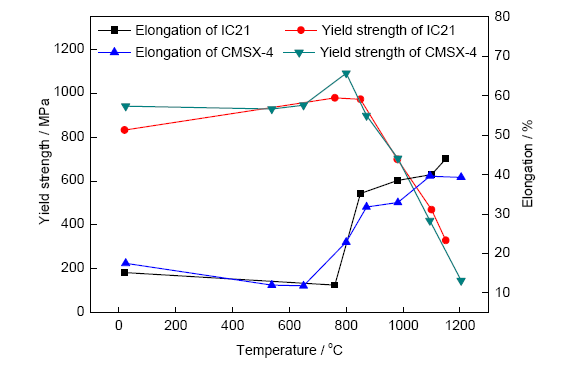

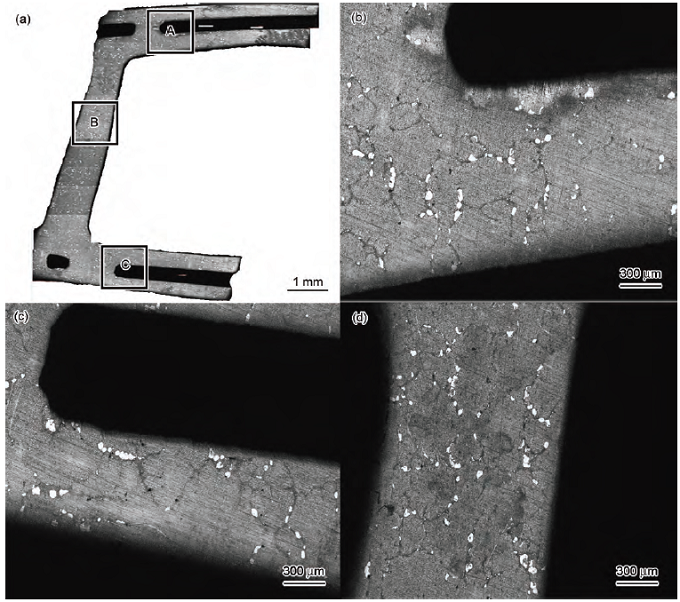

图1、2为CMSX-4和IC21单晶合金的力学性能和薄壁铸件不同区域的微观组织。可以看出,IC21 单晶合金在1100 ℃下抗拉强度为490 MPa,屈服强度为470 MPa,在1100 ℃、140 MPa条件下的持久寿命可达170.5 h,1150 ℃、100 MPa条件下的持久寿命可达110.0 h。IC21 单晶合金具有良好的高温组织稳定性和较好的抗高温氧化性,1080 ℃长期热暴露后,没有拓扑密堆相析出,在1100 和1150 ℃大气中100 h 的氧化动力学曲线遵循抛物线规律,氧化增重速率分别为0.015 和0.045 mg/(cm2·h)。组织结构分析表明,该单晶合金的高温强度主要来源于高的g‘相含量、高的合金错配度和致密的界面位错网结构。

图1 CMSX-4和IC21单晶合金的力学性能随温度的变化曲线

此外,宫声凯等人研究发现高温蠕变强度退化的机制是高温服役时γ'/γ相界面强化效果降低和γ’相回溶,并对该合金铸造工艺性、抗热震性能、热机疲劳性能的分析测试都取得了优异的表现。IC21已经在高性能航空发动机研制中获得初步的应用,为我国航空发动机性能提升和发展做出了重要探索。

图2 复杂薄壁IC21单晶铸件部分区域的微观组织

2、中国核压力容器大锻件用钢及其制造技术的发展与突破

核电是高效清洁能源,是优化我国电源结构和实现国家节能减排战略目标的重要措施,也是继高铁之后国家“走出去”的战略性名片。高安全、大功率、长寿期先进压水堆是我国核电发展方向,压力容器、蒸发器、主管道及蒸发器传热管等核岛主设备材料技术是实现核岛设备大型化、一体化、高性能化及支撑核电安全运行的关键和保障。2004 年前我国百万千瓦核岛设备材料全部依赖进口,2006 年我国引进世界最先进三代压水堆核电技术,但核岛关键材料技术外方不转让,长期依赖进口,成为制约我国实现核电自主化的“瓶颈”问题。

为此,钢铁研究总院刘正东教授带领团队,历经十余年艰辛攻关,先后突破压力容器 SA508-3cl.1钢大锻件(300-600t级钢锭)低温韧性提升和组织性能均匀性控制技术、蒸发器高强SA508-3cl.2钢大锻件消应力退火后强韧性匹配控制技术、整锻316LN主管道大锻件锻造开裂和晶粒度控制技术、超长薄壁690直管高信噪比公差一致性控制技术等系列核心关键技术,首次形成了三代压水堆核电站核岛主设备用关键材料化学成分内控范围、热加工及热处理等整套工艺方案,实现了核岛主设备制造成套技术和装备的集成,产品批量稳定生产并应用于我国红沿河一号机组、防城港一号机组等三代核电工程,成功替代进口。项目获授权专利51项,形成企业技术秘密72项,制修订国家标准2项、国家能源行业标准11项,发表论文74篇、专著3部,自主知识产权成果产出丰硕。

刘正东

刘正东,生于1966年,钢铁材料与冶金工程专家,长期从事超超临界火电站、核电站和核动力工程用钢及其工程应用研发,由他牵头研发的“压水堆核电站核岛主设备材料技术研究与应用”项目获得国家科技进步二等奖,并在成分优化匹配控制技术、低偏析MP浇注技术、一体化近净成型锻造技术、组织性能调控组合式热处理技术等领域取得了一系列的研究进展和突破,使国产核岛大锻件国内市场占有率已达到90%,目前我国核电工程制造技术已跃居世界先进水平。

迄今为止,国际上最先进的商用核电技术为三代百万千瓦压水堆核电站,其首堆均在我国建设,我国已然成为世界压水堆核电技术领先国家,正在成为世界核电强国。同时,国家核电中长期发展规划明确提出“到2020年我国核电运行装机容量调整为7000万千瓦,在建3000万千瓦”,据此,“十三五”期间我国每年需开建8-10台百万千瓦压水堆核电机组,作为我国创新性国家建设标志之一的中国核电必将走出国门。

该项目成功填补了国内外核岛主设备材料技术空白,创新技术处于国际领先水平,彻底实现了我国百万千瓦压水堆核岛主设备材料技术自主化,显著提升了国家高端装备制造业核心能力,为我国成为世界核电技术和产业中心奠定了坚实基础。项目实施后,SA508-3大锻件市场占有率从零跃升至90%,316LN主管道和F6NM环锻件市场占有率从无增长到100%,690U管市场占有率从零提升到45%,产品占领国内市场,深刻改变了国际市场格局,主导了核岛主设备材料市场定价权,使我国核岛主设备采购价降低60%,核电工程单位造价降低30%,同期迫使国外每台百万千瓦机组核岛设备材料采购价降低5.08亿元,一举打破国外技术垄断,创造了巨大的经济、社会和环保效益,有力推动了我国自主核电技术的国际化进程。

3、基于界面调控的新型超高强度钢

超高强钢主要指马氏体时效钢,传统马氏体钢是在超低碳的位错马氏体基体上通过析出大量的纳米级金属间化合物(Ni3Mo、Ni3Ti、Fe2Mo)强化来实现超过2GPa的超高强度和综合服役性能。为了促进主强化相Ni3Mo的析出,需要添加5-12%的Co、Mo等昂贵合金元素,同时还需添加Ti来形成富Ti金属间化合物协同提高强化效果,在航空航天、高端装备制造、新能源、深海技术以及先进交通运输等国民经济和国家安全重大关键领域有着急迫的需求,发展我国的超高强韧钢对国民经济可持续发展有着重要意义。

传统超强钢基于半共格析出产生强共格畸变的强化机制,存在着应力集中、析出相密度有限及分布不均匀的固有缺陷,既降低塑、韧性又严重影响服役安全性。此外,为促进析出,添加高含量合金元素又使成本大大提高,因而限制了实际应用。

北京科技大学新金属材料国家重点实验室,北京材料基因工程高精尖创新中心的吕昭平教授团队创新性提出了最小化错配度设计共格强有序析出的巧妙强化思路,采用轻质便宜的Al元素替代马氏体时效钢中昂贵的Co元素,并通过调控两相点阵错配度来促进高密度、全共格纳米相析出,研发出基于共格纳米析出强化的新一代超高强钢,该析出相在产生极低共格畸变的同时又具有高的有序抗力,这在不牺牲延展性的基础上极大增强了合金的强度。

吕昭平

吕昭平,教育部长江学者特聘教授,北京科技大学新金属国家重点实验室主任,中国材料研究学会理事,国务院特殊津贴获得者。长期从事在先进金属材料(高性能钢铁材料、高熵合金及非晶合金)中应用第二相强化机制,通过调控第二相与基体组织的界面特性和性能匹配,可以有效调控第二相的尺寸、体积比及形貌等特征,从而改善综合力学性能。在《Science》、《Physical Review Letters》、《Advanced Materials》等学术刊物上发表论文150余篇,总引用4900余次,获得中国发明专利17项。获批美国发明专利2项,成功转化1项。

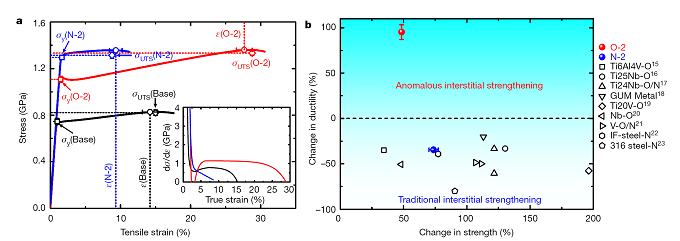

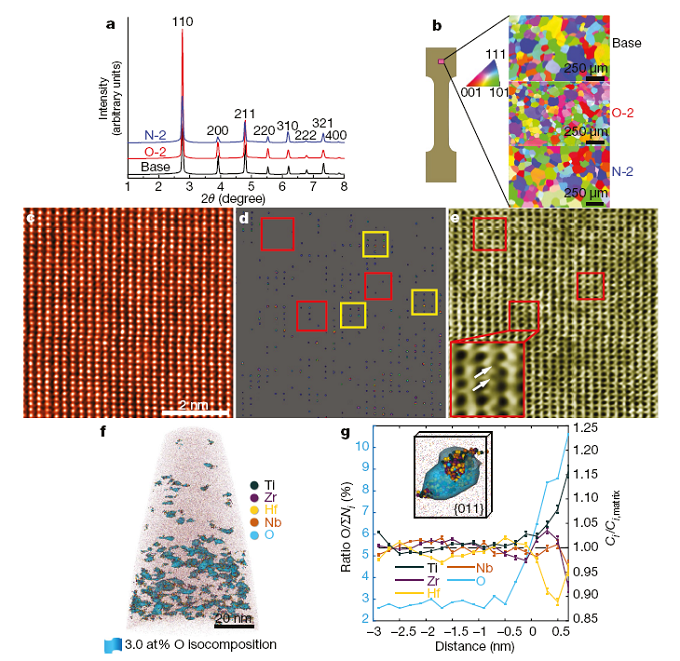

他们基于析出相与基体的低能界面的合金设计理念,选择与基体完全共格的Ni(Al, Fe)相作为析出强化相的合金成分,制备出一种新型的马氏体时效钢,力学性能和微观组织如图3、4所示,其强化主要是基于最低错配度下获得最大弥散析出和高剪切力的创新思维:

通过“点阵错配度最小化”,大大降低金属间化合物析出颗粒的形核势垒,促进更小尺度(2—5nm)微颗粒均匀弥散分布,并显著提高强化颗粒的体积密度和热稳定性,同时低错配度的共格界面结合小尺度颗粒有效缓解增强相周边微观弹性畸变,改善材料宏观均匀塑性变形能力;

引入“有序效应”作为主要强化机制,有效阻碍位错对增强相颗粒的切过作用,最终获得综合性能优异的新型马氏体时效钢。

另外,新型马氏体时效钢采用Al 元素代替传统马氏体时效钢中昂贵的合金元素,还可添加传统马氏体时效钢所避免的C元素来进一步实现强化目标。新一代超高强钢的合金设计思想实现了高端钢铁材料的制备工艺简化和低成本的目标,不但拓展该类材料的实际工程应用领域,同时为其他合金体的强韧化提供了新的研究思路,也引起国际材料学者的极大关注。

图3 力学性能

图4 微观组织

在传统金属及合金中,添加间隙原子虽然可以显著提高合金的强度,但同时也会带来塑性和韧性的大幅度降低,这是由于间隙原子易于偏聚于晶界、裂纹尖端、位错及其它内部应力源,并导致该区域基体的显著畸变及应力集中,促使局部原子键合的破坏和高度集中的局部塑性变形,最终还会导致灾难性的脆性断裂。

吕昭平教授打破了人们对传统间隙固溶强化的认知,发现间隙原子的添加不仅能提高合金的强度,也能大幅度提高合金的塑性,并提出了一种设计高强度高塑性金属材料的新的合金设计思路。他们以等原子比TiZrHfNb高熵合金为模型合金,添加适量的氧,发现间隙原子在合金中存在另外一种尚未被人们所发现的新的存在状态,并将其命名为有序间隙原子复合体(ordered interstitial complexes),这是一种介于常规随机间隙原子和陶瓷相之间的新的间隙原子存在状态。这一有序间隙原子复合体结构能够显著提高合金的强度和塑性,打破了金属材料强度和塑性不可兼得的魔咒,为科研工作者重新认识间隙强化和有序强化并设计出高强度高韧性金属材料提供了新思路。

有序间隙原子复合体应变硬化机制并未涉及到合金的相变或孪晶变形,是一种全新的合金强韧化手段。该强韧化手段为难以通过调节层错能或调控相变实现强韧化的合金体系提供了一种同时提高强度和塑性的新途径。虽然所涉及研究的合金体系为高熵合金,但这一异常间隙强韧化效应具有普适性,能够广泛的应用于设计各种高强度高塑性金属材料。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763