德国劳瑞德布尔热处理技术公司益科工业技术研究所研制开发的电解质气相离子催渗技术(简称ECA催渗技术)。该项技术不需要附加设备,使用简便,可提高渗碳速度35%,减少渗剂用量1/3,有效细化晶粒,在原工艺温度降低30℃的条件下,仍能维持原渗速不变,减少热处理变形,是环保产品。在欧洲被喻为气氛渗碳热处理的“味精”。

ECA催渗机理

ECA催渗剂随渗碳剂通入炉内,使炉内气氛产生电解质气相,在气氛中各物质都是以离子态存在,而不是以分子态存在,碳以正四价碳离子形式存在。由于工件都是含碳钢或合金钢,工件沉浸在电解质气相中发生原电池反应,产生正负极性,由于工件极性的存在,正四价碳离子极易吸附在工件表面,碳离子在工件内部迁移过程受两个方面的力驱动,一个是电场力,另一个是由于表面与心部存在碳的浓度梯度产生的扩散力。碳离子向内部迁移的途径也有两条,除沿晶界扩散外,还因为正四价碳离子半径只有碳原子的1/5,正四价碳离子可以穿透晶粒内部向工件内层扩散,也正由于快速的扩散速度,工件表层不易积聚高的碳而形成网状或块状碳化物。

气体渗碳一般分为三个阶段,第一步是碳的富化剂分解产生活性碳原子,第二步是活性碳原子被工件表面吸附,第三步是活性碳原子沿晶界向内部扩散,几乎所用的催渗技术的研究都是围绕这三个步骤进行的。物理催渗如电离催渗是通过强的外界电场力的作用下催渗,主要是提高第二,第三步的速度,是目前渗碳速度最快的,但需要昂贵的设备投入,而且处理的零件批量小,不适合大批量生产。ECA催渗技术可提高三个阶段速度,特别是对渗层深度起决定作用的扩散阶段的渗速,因此较之其他催渗技术更快。

ECA系列产品型号及适用设备

ECA系列产品主要有五种,其适用设备如下:

①ECA-1用于氮-甲醇气氛渗碳炉,如多用炉;②ECA-2用于甲醇+ 丙烷气氛渗碳炉,如多用炉;③ECA-3用于煤油+ 甲醇渗碳炉,如井式渗碳炉;④ECA-4用于滴注型渗碳炉;⑤ECA-5用于丙酮+ 空气型,如多用炉的直生式气氛渗碳工艺。

1.德国ECA催渗技术在多用炉上的应用

(1)工件材料与技术要求

摩托车配套件曲柄销(φ30mm× 350mm),材料为20CrMo钢,技术要求为:表面与心部硬度分别为60~64HRC和35~40HRC,渗层深度0.8~1.2mm,马氏体、残余奥氏体、碳化物和铁素体1~3级。

(2)原工艺及存在问题

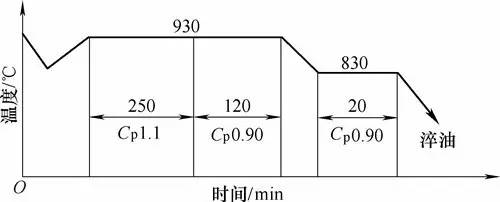

渗碳热处理采用Unicase多用炉,甲醇滴注流量为2500mL/h,原渗碳工艺如图1所示。经检验,表面与心部硬度分别为61~63HRC和39~40HRC,渗层深度1.0mm,碳化物1级,马氏体与残余奥氏体4级,铁素体1级。从检验结果可以看出,马氏体与残余奥氏体级别超差,在多方调整热处理工艺也无法解决问题的情况下,只能采用加大热后磨削量(磨削量为0.2mm)的方法来降低表面金相组织的级别,这样不但增加了生产工序成本而且增加了原材料的消耗,严重降低了生产效率。

图1 原渗碳热处理工艺曲线

(3)ECA催渗技术

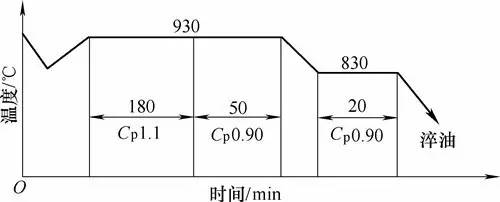

甲醇滴注流量为1500mL/h,其渗碳热处理工艺见图2。经检验,表面与心部硬度分别为61~64HRC和37~40HRC,渗层深度1.0mm,马氏体与残余奥氏体2级,碳化物1级,铁素体1级。从检验结果可以看出,马氏体和残余奥氏体等均达到技术要求。有效解决了存在的问题。

图2 加ECA催渗剂渗碳热处理工艺曲线

(4)节能降耗效果

从工艺及有效硬化层深度可以看出,同样获得1.0mm的渗层深度情况下,ECA催渗技术可缩短1/3的工艺周期。表1为采用ECA催渗技术前后成本比较。其中电费价格为0.8元/kW·h,甲醇价格为3元/L。

表1 采用ECA催渗技术前后成本比较

项目 原工艺每炉用原料 ECA工艺每炉用原料 用量差值 每炉节约成本 甲醇 20L/炉 15Lm/炉 -5L/炉 15元/炉 电耗 520kW·h/炉 390 kW·h/炉 -130 kW·h/炉 104元/炉 ECA 0 40元/炉 40元/炉

若一年的有效工作日按10个月计算,则每年可节约成本为237× 10 × 30=71100(元),而且还不包括由于提高产品质量所带来的间接效益。 2.ECA催渗技术在连续式渗碳炉上的应用 (1)齿轮材料与技术要求 121型拖拉机最终从动齿轮,外形尺寸φ185mm× 44mm,材料为20CrMnTi钢,热处理技术要求:马氏体和残余奥氏体1~5级,碳化物1~5级,心部铁素体1~4级,表面与心部硬度分别为58~64HRC和33~48HRC,渗碳层深度0.8~1.3mm。 (2)原工艺 原工艺如表2所示,其推料节拍32min,每盘装载量为230kg。 表2 原工艺

区段 一区 二区 三区 四区 五区 温度/℃ 840 910 930 910 840 碳势Cp(%) — 1.0 1.15 1.10 0.95 甲醇流量/(mL/min) 0 60 50 60 0 丙酮流量/(mL/min) 0 10~15 4~6 0 0 空气流量/(m3/h) 0 0 0~0.3 0~0.2 0~0.3

从表1可以看出,使用ECA催渗技术后每炉可节约成本119元(15元+ 104元),由于ECA催渗技术缩短了生产周期,使原来每天两炉多一点的生产量提高到每天三炉,从而每天可节约成本3×119元/天=357元/天,减去120元/天的ECA催渗剂的用量,实际每天可节约成本237元。

(3)ECA催渗工艺

ECA催渗工艺如表3所示,其推料节拍为24min,每盘装载量230kg。

表3 ECA催渗工艺

|

区段 |

一区 |

二区 |

三区 |

四区 |

五区 |

|

温度/℃ |

840 |

910 |

930 |

910 |

840 |

|

碳势Cp(%) |

— |

1.2 |

1.15 |

1.05 |

0.95 |

|

甲醇流量/(mL/min) |

0 |

20~30 |

30~40 |

50 |

0 |

|

丙酮流量/(mL/min) |

0 |

10~12 |

8~10 |

0 |

0 |

|

空气流量/(m3/h) |

0 |

0 |

0~0.3 |

0~0.2 |

0~0.3 |

(4)检验结果

两种工艺产品的检验结果如表4所示。

表4 两种工艺处理的齿轮检验结果

|

工艺 |

金相组织级别/级 |

渗层深度/mm |

表面硬度HRC |

心部硬度HRC |

||

|

马氏体、残余奥氏体 |

碳化物 |

铁素体 |

||||

|

原工艺 |

4~6 |

3~5 |

1 |

0.90 |

58~64 |

38~46 |

|

ECA催渗工艺 |

2~4 |

1~2 |

1 |

0.92 |

60~64 |

38~47 |

检验结果表明,ECA催渗技术由于其快速的催渗作用,缩短渗碳时间1/4,可在原工艺基础上提高产量25%,同时降低了碳化物级别,并使表面马氏体和渗碳层的硬度梯度均得到了改善,增加了齿轮疲劳强度,提高了产品质量。

(5)节能降耗效果

1)甲醇的消耗。原工艺每天消耗250L,催渗工艺每天消耗160L,甲醇密度0.791kg/L,甲醇单价2.52元/kg,则催渗工艺每天可节约甲醇费用=(250-160)×0.791 × 2.52=178(元)。

2)丙酮的消耗。原工艺每天消耗30L,催渗工艺每天消耗35L,丙酮密度0.789kg/L,丙酮单价7元/kg,则每天多消耗丙酮费用=(35-30)×0.789 × 7=27(元)。

3)电能消耗。连续式渗碳炉总功率750kW,保温功率500kW。电价0.6元/kW·h,催渗工艺提高生产效率1/4,催渗工艺每天可节约电费=1/4× 0.6 × 500 × 24=1800(元)。

4)催渗剂。每天用量450元。则采用催渗工艺每天获得直接净效益=①- ② + ③ -④=178-27+ 1800-450=1551(元)。

每年工作日按300天计算,则采用催渗技术每年获得直接净效益=1551×300=465300(元)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: 德国, 电解质气相离子催化渗碳技术

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414