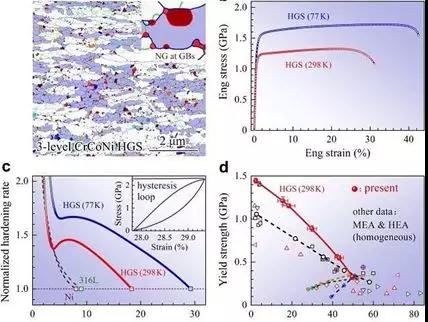

图a.单相CrCoNi中熵合金在拉伸试验后出现的多级非均相结构:微米尺寸的晶粒(白色),亚微米晶粒(蓝色)和纳米晶粒(有色)。纳米晶粒在亚微米晶粒的晶界处形成。 图b.为合金的拉伸曲线。 图C为合金的加工硬化率。图d.为屈服强度和均匀伸长率曲线。图片来自:吴晓蕾

研究者们总是希望金属材料在具有高强度的同时也具有非常好的塑性。然而,尽管通过简单的塑性变形或者将其细化到纳米尺度,金属材料的强度可以十分容易地增加5到15倍,但强度的增加通常伴随着塑性的剧烈下降。塑性强烈依赖于加工硬化能力,在高强度材料中塑性会变得很差,特别是在单相材料中尤其明显。

在美国约翰霍普金斯大学马恩教授的协助下,中国科学院吴晓蕾研究小组取得了一系列研究成果。近日,就在美国国家科学院院刊上发表了一项关于“增强多级多相晶粒结构(HGS)策略”的研究动态 。他们使用面心立方CrCoNi中熵合金(MEA)作为研究对象,演示了这种HGS策略。

在单相均质晶粒中,背应力硬化通常不明显。为了克服这一点,科学家故意创造了异常不均匀的晶粒结构。他们利用MEA的低堆垛层错能,在拉伸应变过程中产生双晶纳米晶粒和堆垛层错,动态增强不均匀性。

对于由此产生的极端HGS,背应力硬化可以变得很强,并且在没有任何第二相不均匀的情况下,施加千兆应力后还能承受较大的拉伸应变。具体来讲,研究人员使用冷轧和再结晶退火,巧妙地构建了HGS三级晶粒尺寸(微米,亚微米和纳米),当HGS发生塑性变形时,应力和应变会重新分配。

由于晶界处的压力较大,新的纳米晶粒便会在晶界处形成。这种动态晶粒细化,类似于TWIP效应和TRIP效应,有助于背应力硬化,并且这是迄今为止报道的,在所有合金中是最大的。

这种HGS在单相简单结构(FCC)合金中实现了强度 – 塑性组合,通常需要复杂的非均质性,例如多相钢。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414