随着人工智能和物联网技术发展,计算能力需求激增。然而,硅基晶体管技术在亚10纳米节点逼近物理极限,芯片性能、能效和集成密度提升受阻。以硒化铟(InSe)为代表的二维半导体因其低有效质量(0.14m₀)、高热速度(>13 cm/s)和高理论迁移率(室温1000 cm²/Vs),有望突破硅的局限。但现有晶圆级InSe薄膜的结晶性和纯度不足,性能远逊于微米级剥离薄片,制约了其规模化应用。

北京大学刘开辉教授领衔的联合团队,率先突破了二维半导体晶圆级集成制造的关键瓶颈,成功研制出关键性能超越3 纳米节点硅基芯片的“晶圆级二维硒化铟集成器件”,这也是国际上迄今能效最高的集成二维晶体管,标志着我国在新一代高性能芯片材料研究方面取得了里程碑式突破。

团队开发出一种固-液-固(SLS)生长策略,成功制备出5厘米直径的高质量硒化铟晶圆。该方法通过液态铟密封非晶InSe薄膜,在550°C高温下维持严格的1:1铟硒化学计量比,利用富铟液态界面促进非晶向单晶转化。基于该晶圆的晶体管阵列展现出创纪录性能:平均电子迁移率达287 cm²/Vs(峰值347 cm²/Vs),亚阈值摆幅低至67.3 mV/dec(接近玻尔兹曼极限),远超现有二维薄膜器件水平。

相关论文以“Two-dimensional indium selenide wafers for integrated electronies”为题,发表在Science杂志。北京大学物理学院刘开辉教授、北京大学电子学院姜建峰博士、邱晨光研究员和中国人民大学物理学院刘灿副教授为论文通讯作者,北京大学博士毕业生秦彪和姜建峰博士为论文共同第一作者。北京大学物理学院王恩哥院士、北京大学电子学院彭练矛院士和以及深圳理工大学丁峰教授为本工作提供了重要指导和支持。

固-液-固生长机制设计

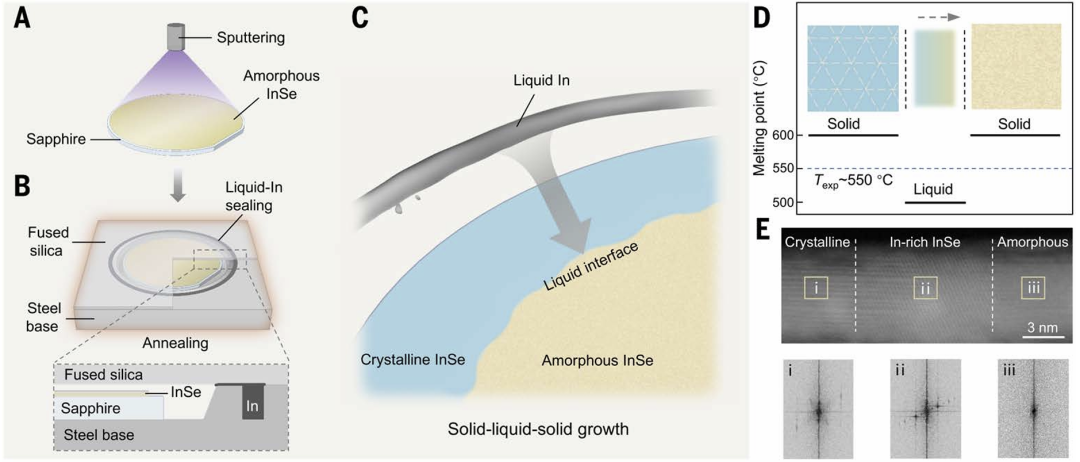

研究团队首先采用磁控溅射在蓝宝石基底上沉积非晶InSe薄膜(图1A)。创新性地将其置于定制钢槽中,覆盖熔融石英板,并用液态铟(熔点157°C)密封边缘(图1B)。这种设计在550°C退火时形成密封空间,阻止硒原子流失。密度泛函理论计算证实,晶体InSe比非晶态能量低0.38 eV/原子,而富铟液态界面加速了原子溶解-再结晶过程(图1C-D)。扫描透射电镜(STEM)直接观测到非晶与晶体InSe间的富铟界面(图1E),验证了SLS机制。

图1:硒化铟晶圆固-液-固生长策略设计 (A) 通过磁控溅射在单晶蓝宝石基底上沉积非晶硒化铟薄膜。 (B) 退火装置示意图(适用于5厘米晶圆):钢基座中心凹槽放置晶圆,外围凹槽(深1mm)容纳液态铟,顶部覆盖熔融石英板。液态铟用于密封硒化铟晶圆。 (C) 图B中固-液-固生长机制放大图:液态铟蒸发形成非晶与晶体硒化铟间的富铟界面,非晶态在此界面持续转化为晶体薄膜。 (D) 固-液-固演化示意图:实验温度(Texp = 550°C)下,仅富铟界面为液态,通过增强原子扩散和降低形成能促进再结晶。 (E) 截面STEM图像及对应FFT图谱:显示非晶区与晶体硒化铟间的富铟界面。

晶圆均匀性与结晶质量表征

通过SLS策略制备的InSe薄膜表面粗糙度从非晶态的415 pm降至37 pm,显示高度结晶化(图2B)。12个采样点的拉曼光谱高度一致(图2C-D),证实5厘米晶圆全域均匀性。氢刻蚀后呈现方向一致的三角形孔洞(图2E),结合偏振依赖二次谐波(SHG)成像(图2F-G)和劳厄X射线衍射(图2H),证明其为大面积单晶。原子尺度表征(图2I-K)进一步显示清晰的ABC堆叠序和0.83 nm层间距,确认了薄膜的高结晶质量。

图2:硒化铟薄膜表征 (A) 生长于5厘米蓝宝石基底上的10nm硒化铟薄膜照片(置于钢基座中)。 (B) 原子力显微镜粗糙度(高度标准差)图像:(上)非晶硒化铟,(下)晶体硒化铟。 (C) 5厘米晶圆上12个代表性区域的硒化铟薄膜光学图像(尺寸相同)。 (D) 对应(C)区域标记点的拉曼光谱,表明薄膜均匀性。 (E) 氢刻蚀后硒化铟薄膜的光学图像:刻蚀孔均为同向三角形。 (F) 对应(E)区域的偏振依赖二次谐波(SHG)图谱。 (G) 硒化铟薄膜的SHG强度分布图。 (H) 四个不同位置的劳厄X射线衍射(LXD)图谱(X光斑尺寸~0.2mm)。 (I) 选区电子衍射(SAED)图谱(入射带轴[001])。 (J) 硒化铟薄膜的面内HAADF-STEM图像。 (K) 蓝宝石基底上硒化铟的截面HAADF-STEM图像(显示ABC堆叠序)。

晶体管阵列性能统计

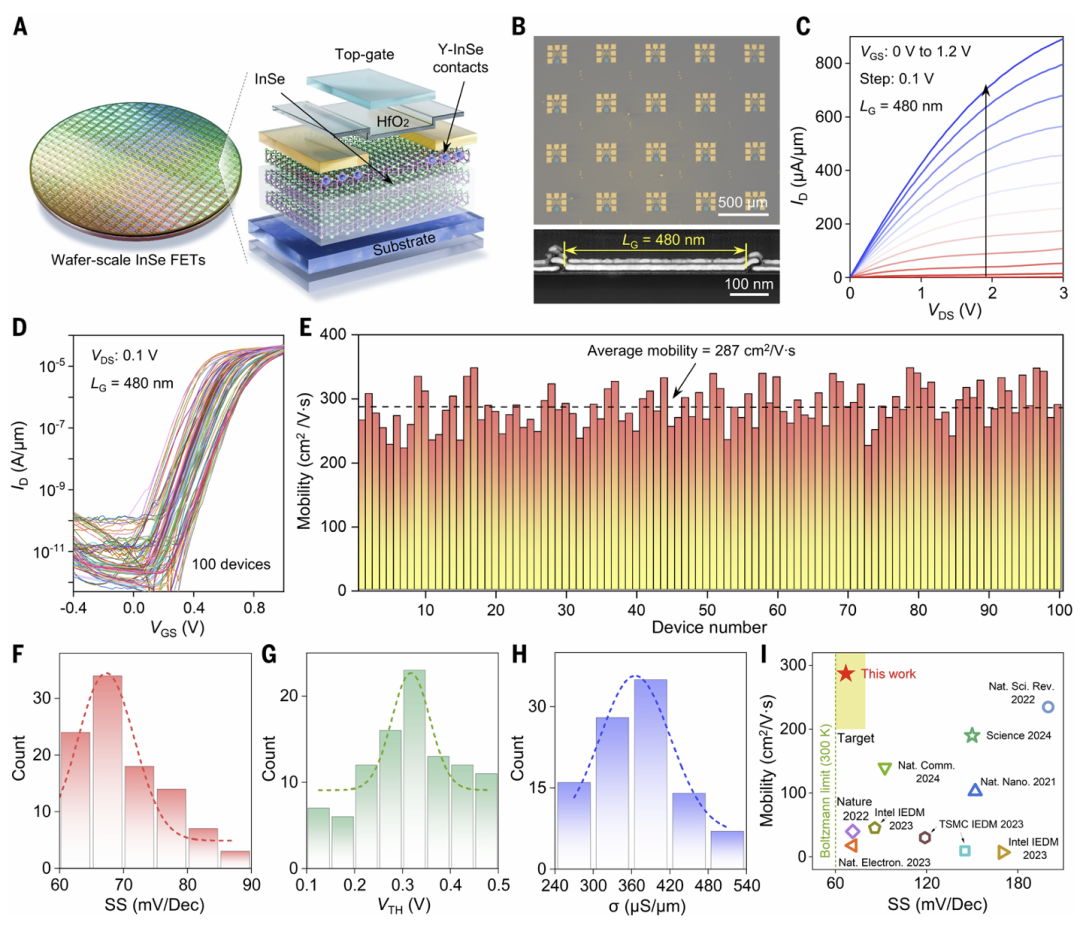

团队在蓝宝石基底上直接构建晶圆级InSe场效应晶体管阵列。采用钇(Y)掺杂接触金属化抑制费米能级钉扎,结合2.6 nm氧化铪(HfO₂)顶栅介质(图3A-B)。典型器件在480 nm栅长下饱和电流密度达892 μA/μm(图3C)。100个器件的统计显示:平均迁移率287 cm²/Vs(图3E),亚阈值摆幅(SS)67.3 mV/dec,阈值电压0.31 V,电导369 μS/μm(图3F-H)。性能比较图(图3I)表明其迁移率和开关速度全面领先现有二维薄膜器件。

图3:晶圆级二维硒化铟场效应晶体管制备与电学性能统计 (A) 钇掺杂接触金属化的晶圆级硒化铟FET示意图(紫/绿/蓝球:铟/硒/钇原子)。 (B) (上)蓝宝石上顶栅晶体管阵列的伪彩SEM图像;(下)典型480nm栅长器件的截面STEM图像。 (C) 480nm栅长硒化铟FET的典型输出特性曲线。 (D) 100个独立器件的转移特性曲线(VDS=0.1V)。 (E) 100个器件的场效应迁移率统计直方图。 (F-H) 100个器件的统计分布:(F)亚阈值摆幅SS(均值67.3 mV/dec);(G)阈值电压VTH(均值0.31V);(H)电导σ(均值369 μS/μm);虚线为高斯拟合曲线。 (I) 本工作器件(红星)与其他二维薄膜器件(空心符号)的迁移率-SS性能对比。

短沟道器件性能超越硅极限

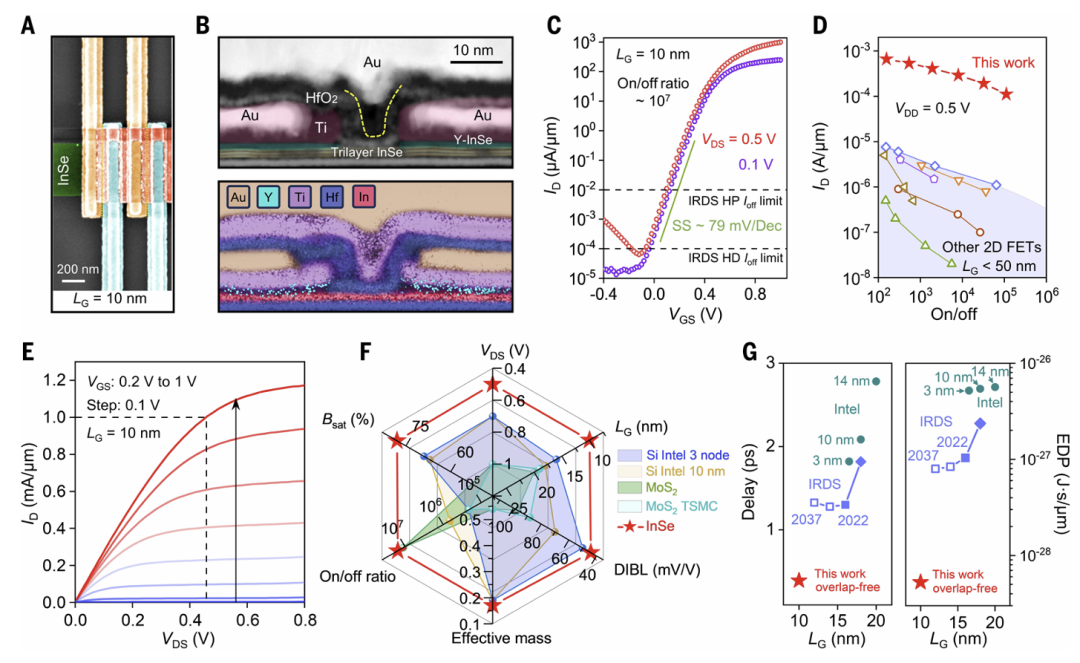

10纳米栅长InSe晶体管(图4A)采用双栅结构(图4B),在0.8V源漏电压下实现1.2 mA/μm饱和电流密度(图4E)。其开态电流与开关比超越同类二维器件两个数量级(图4D)。雷达图(图4F)显示六项关键参数(工作电压、栅长、DIBL、有效质量、开关比、弹道率)均优于英特尔3纳米节点技术。器件本征栅延迟仅0.39 ps,能耗延迟积低至5.27×10-29 J·s/μm(图4G),突破国际器件与系统路线图(IRDS)对硅技术2037年的预测极限。

图4:短沟道硒化铟晶体管性能与基准对比 (A) 10nm栅长弹道式三层硒化铟FET的俯视SEM图像。 (B) (上)高效双栅结构的弹道式器件截面STEM图;(下)EELS元素分布图(金/钇/钛/铪/铟),确认二维沟道、电极及栅堆叠位置。 (C) 典型10nm栅长双栅硒化铟FET的转移特性曲线。 (D) 本工作弹道式双栅器件(红星)与其他短沟道(LG< 50nm)二维器件(浅蓝区域)的开态电流-开关比对比(定义于0.5V窗口)。 (E) 10nm栅长弹道式硒化铟FET的输出特性曲线。 (F) 雷达图:本工作器件(红)与英特尔3nm节点及前沿二维薄膜晶体管的六项参数对比(工作电压、栅长、DIBL、有效质量、开关比、弹道率Bsat)。 (G) 本工作无重叠结构弹道式器件(红)与硅技术的(左)本征栅延迟和(右)能耗延迟积(EDP)缩放趋势对比(虚线为IRDS 2037年预测极限)。

应用前景

该研究开发的固-液-固生长策略解决了二维硒化铟晶圆制备的核心难题,为后硅时代集成电路提供了高性能材料平台。其弹道晶体管在能耗和速度上突破硅基技术理论极限,有望推动下一代低功耗、高性能计算与通信芯片发展。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414