导读:非均质层合结构(HLS)设计为利用非均质层合结构的协同效应来提高高熵合金(HEAs)的力学性能提供了新的机会。然而,由于HLS具有很强的加工硬化能力,通过剧烈的塑性变形将其引入HEAs仍然具有挑战性。在本研究中,通过热压、冷轧和退火等常规热机械加工,将一种特殊设计的多层HLS可控地引入FCC HEAs中,该HLS的特征是微晶软CoCrFeNi层和纳米超硬Al0.3CoCrFeNi层交替堆叠,其具有三相微观结构(由纳米晶面心立方基体、富(Al, Ni) B2相和富cr σ相组成)。同时,热机械加工诱导Al元素沿层界面扩散,形成界面过渡层,相邻的CoCrFeNi层与Al0.3CoCrFeNi层之间建立了强界面键合。结果表明,多层hsed CoCrFeNi/Al0.3CoCrFeNi复合材料的屈服强度高达1127±25.4 MPa,同时保持较高的断裂伸长率(26.3±2.4)%)。这种优异的强度-延性协同效应,超过了之前报道的大多数通过精心的化学成分优化和/或热机械加工制备的高性能整体CoCrFeNi和Al0.3CoCrFeNi HEAs。明显的显微组织/显微硬度差异以及相邻CoCrFeNi和Al0.3CoCrFeNi层之间的强界面结合,以及包括机械孪晶、层错和析出强化在内的多种应变硬化机制的同时激活,导致了优异的强度-塑性组合。这种多层次的高强度金属材料及其制造策略为高强度高韧性高强度金属材料的开发提供了一种具有启发性的方法,也可应用于其他金属材料的高性能设计。

高/中熵合金(H/MEAs),也称为复杂浓缩合金,由等摩尔或近等摩尔比的多主元素组成,是一类有趣的新型合金,由于具有无限的成分和相设计空间来优化其性能,引起了大量的学术兴趣。在各种H/MEAs中,基于CrCoNi体系的面心立方(FCC)单相M/HEAs因其众多吸引人的特性而受到最广泛的研究,如极高的断裂韧性,特别是在低温下,出色的蠕变性能和稳定性,卓越的抗氧化和耐腐蚀性,以及极高的辐照耐受性。然而,大多数单相FCC M/HEAs的屈服强度普遍低于传统结构金属,这极大地限制了其作为先进结构材料的实际应用。为了解决这一问题,近年来采用了固溶强化、沉淀硬化、冷加工和晶粒细化等多种常规强化策略来提高FCC M/HEAs的屈服强度。然而,与大多数传统合金类似,在绝大多数情况下,使用这些传统强化方法获得的屈服强度的实质性提高通常伴随着由于应变硬化减弱而导致的延展性受损。例如,通过晶粒细化和纳米级析出相的协同强化,单相Al0.3CoCrFeNi HEA的抗拉屈服强度可以显著提高,从160 MPa提高到1800 MPa以上,提高了1025%,但其拉伸延展性却大幅降低(均匀伸长率几乎为零)。提高单相FCC M/HEAs的屈服强度,同时保持足够高的延性对其实际应用至关重要。

近年来,提出了一种基于非均相组织设计的创新方法,并将其应用于解决金属和合金的强度-塑性权衡问题。通过探索新的合金体系或热机械加工路线,在金属和合金中引入了多种非均质组织,包括双峰晶状组织、谐波组织、梯度组织、非均质片层组织和非均质层状组织,以同时提高金属和合金的强度和延展性。得到的异质结构材料通常由具有显著力学性能的异质畴组成。异质结构材料的故意结构异质性会导致几何上必要的位错(GNDs)的形成,并产生额外的异质变形诱导(HDI)强化和硬化,从而产生优异的强度-塑性协同效应,这是同质组织材料无法实现的。非均质层合结构(HLS)是一种典型的非均质微观结构设计,主要由粗晶(CGed)软层和纳米结构(NSed)硬层交替构成。这些hss被认为是原型结构,不仅因为它们具有良好的力学性能,而且因为它们具有高度可调的微观结构;事实上,组成层的组成、界面结构、层厚度和厚度比都可以很容易地控制。由于这些优点,HLS设计已成功应用于许多类型的金属和合金中,以实现良好的强度-塑性平衡,例如Cu, Ti , Al, Cu/Nb, Cu/Fe, Ti/Nb, Zr/Nb和孪生诱导塑性(TWIP)/低碳(LC)钢板。

尽管HLS设计具有潜在的优势,但只有少数研究报道了其在HEAs/ mea领域的应用,用于调整其机械性能。目前,在大块金属和合金中制造HLS需要采用复杂的加工方法,例如累积辊焊(ARB)。然而,由于HEAs/MEAs的组成和微观结构复杂,其强的加工硬化效应使得HLS难以通过ARB引入到HEAs/MEAs中。激光熔融沉积(LMD)作为一种将HLS引入M/HEAs的方法最近得到了探索。然而,由于LMD过程中的热输入,LMD制备的hsed M/HEAs主要由微米大小的粗晶和尺寸超过1 μm的细晶交替再结晶组成,这不可避免地减小了相邻软/硬层之间的强度(硬度)差异,削弱了HDI强化效应对力学性能的贡献。这导致所获得的hsed HEAs/MEAs的整体强度明显小于超细/纳米颗粒HEAs/MEAs,尽管它们的延展性显着提高。因此,为了最大限度地利用HDI强化效应对力学性能的贡献,迫切需要适合于可扩展制造由CGed和NSed层交替堆叠组成的hsed HEAs/MEAs的新策略,这些hsed HEAs/MEAs的微观结构和力学性能发生了巨大变化。

基于这些考虑,江西理工大学曾龙飞等人选择单相FCC CoCrFeNi和Al0.3CoCrFeNi HEAs作为组成层,探索采用HLS设计来改善其力学性能的可能性。这样的选择有以下几个方面的动机。首先,CoCrFeNi和Al0.3CoCrFeNi HEAs具有相似的组成元素和相同的FCC单相晶体结构,易于获得良好结合的界面,避免在界面处形成不希望的硬脆金属间相。其次,据报道,Al0.3CoCrFeNi HEA随着温度的变化经历了一系列相变,这为设计其微观结构和操纵所产生的性能提供了极好的机会。

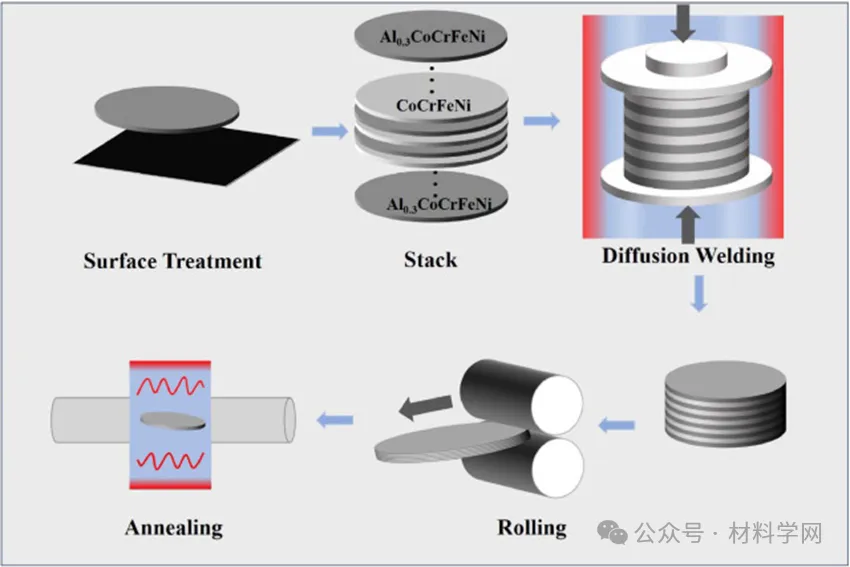

采用热压、冷轧和退火相结合的方法将HLS引入到HEAs中。根据这一策略,首次成功地将一种由微晶CoCrFeNi层和纳米晶Al0.3CoCrFeNi层交替组成的多级HLS引入到HEAs中,该HLS具有三相微观结构(由纳米晶FCC基体、富(Al, Ni) B2相和富cr σ相组成)。通过多尺度表征研究了两组分层在热机械加工过程中的微观组织演变,并详细讨论了这种典型非均质结构的形成机制。与经过精心的化学成分优化和/或热机械加工制备的高性能整体CoCrFeNi和Al0.3CoCrFeNi HEAs相比,合成的多层HLSed HEAs具有更好的强度和延展性。为了从根本上了解多层HLS设计对HEAs的变形机理、加工硬化行为和力学性能的影响,进行了系统的研究。本研究为FCC单相HEAs/MEAs的多级HLS设计提供了一种有启发意义的方法,该方法有望在其他金属和合金中具有较强的鲁棒性和广泛的适用性。此外,本研究的结果加深了我们对HEAs变形机制的基本认识。

相关研究成果以“Enhancing strength and ductility synergy through heterogeneous laminated structure design in high-entropy alloys”发表在Journal of Materials Science & Technology上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S1005030224010016

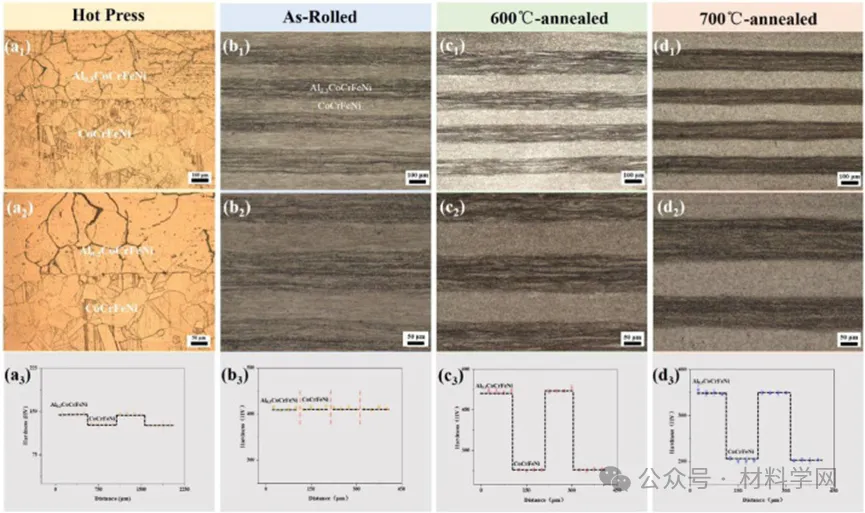

图2所示。(a1-d1)低倍和(a2-d2)高倍OM横截面图像和(a3-d3)硬度曲线与(a1-a3)热压、(b1-b3)轧制、(c1-c3) 600℃退火和(d1-d3) 700℃退火Al0.3CoCrFeNi/CoCrFeNi层合复合材料界面间距离的关系。

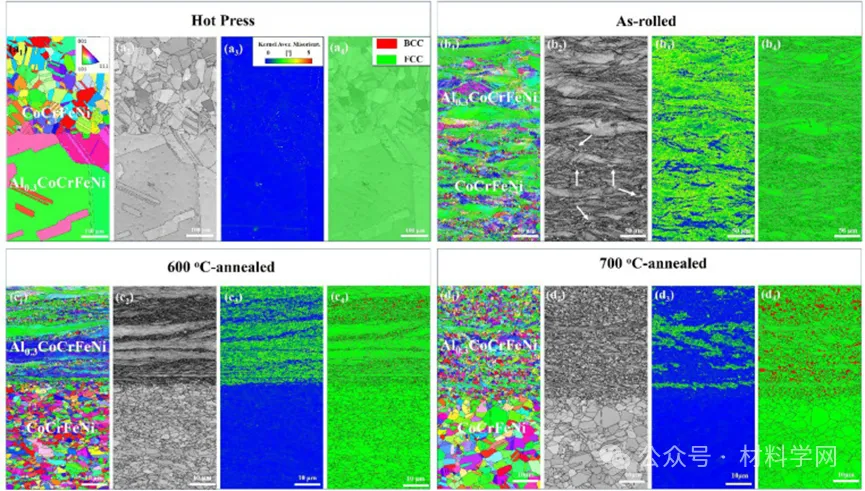

图4所示。(a1-a4)热压、(b1-b4)轧制、(c1-c4) 600℃退火和(d1-d4) 700℃退火的Al0.3CoCrFeNi/CoCrFeNi层合复合材料的EBSD结果(晶粒形貌、晶粒尺寸、晶粒取向、位错密度和相组成)。(a1-d1) IPF图,(a2-d2) IQ图,(a3-d3) KAM图,(a4-d4)相位图。

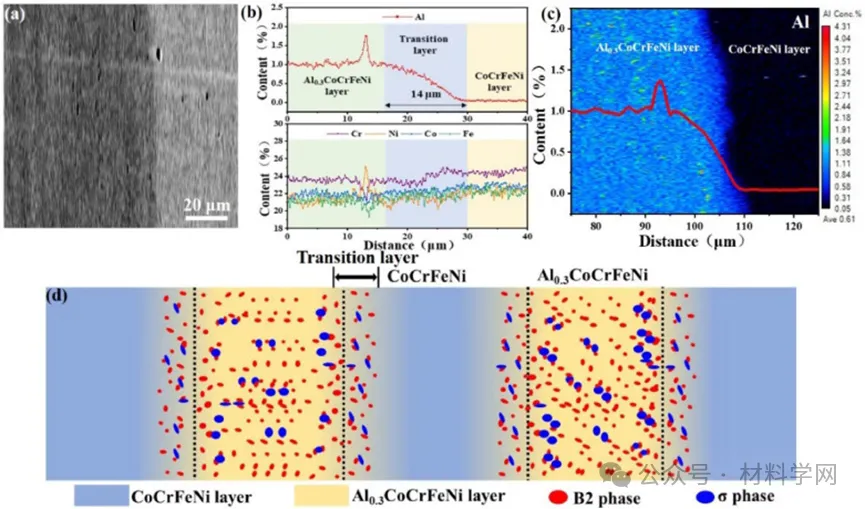

图6所示。600℃退火试样界面上合金元素分布的SEM和EPMA结果。(a)界面SEM图像。(b) Al、Cr、Ni、Co和Fe元素在界面上的分布。(c)界面上al元素梯度分布的EPMA图。(d)界面附近CoCrFeNi和Al0.3CoCrFeNi成分层中B2-和σ-相析出示意图。

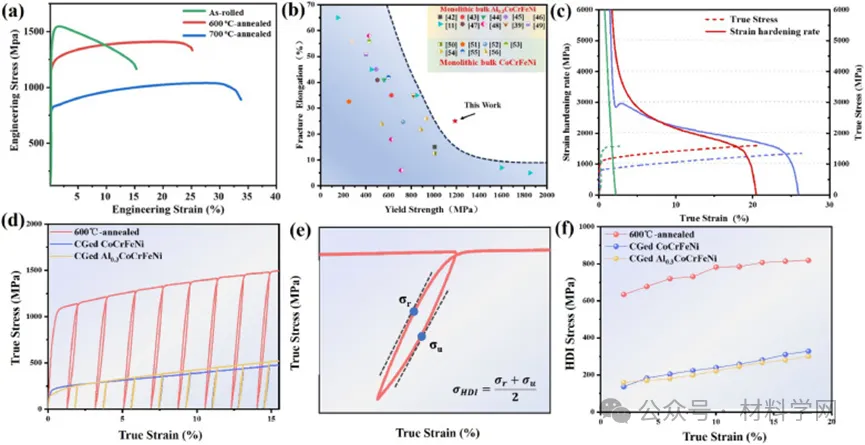

图8所示。(a)轧制态(绿色)、600℃退火态(红色)和700℃退火态(蓝色)Al0.3CoCrFeNi/CoCrFeNi复合材料的工程应力-应变曲线。(b)本文制备的600℃退火Al0.3CoCrFeNi/CoCrFeNi层合复合材料与文献中具有代表性的整体CoCrFeNi和Al0.3CoCrFeNi HEAs的屈服强度和断裂伸长率的比较。(c)轧制态(绿色)、600℃退火态(红色)和700℃退火态(蓝色)Al0.3CoCrFeNi/CoCrFeNi层合复合材料的应变硬化率和应力-应变曲线。(d) 600℃退火Al0.3CoCrFeNi/CoCrFeNi层合复合材料(红色)、CGed整体CoCrFeNi HEAs(蓝色)和Al0.3CoCrFeNi HEAs(黄色)的拉伸LUR曲线。(e) 600℃退火Al0.3CoCrFeNi/CoCrFeNi层合复合材料第1回线近景,其中σr和σu被定义。(f) HDI应力与真应变的演变。

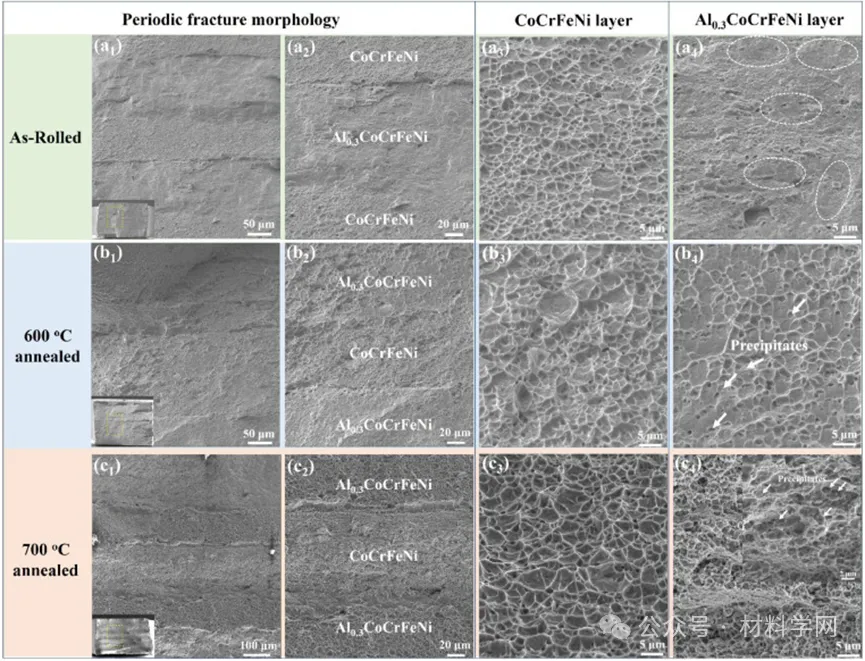

图10所示。(a1-a4)轧制、(b1-b4) 600℃退火和(c1-c4) 700℃退火Al0.3CoCrFeNi/CoCrFeNi层合复合材料经单轴拉伸后断口形貌的低倍和高倍SEM图像。(a2-c2)界面、(a3-c3) CoCrFeNi层和(a4-c4)Al0.3CoCrFeNi层的放大断口。

本研究采用热压、冷轧、退火等常规热机械加工工艺,制备了一种高性能的高性能Al0.3CoCrFeNi/CoCrFeNi复合材料,该复合材料具有特殊设计的多级HLS和强界面结合。对多层HLS的形成机理和合成的多层HLSed Al0.3CoCrFeNi/CoCrFeNi复合材料的强化机理进行了详细的研究和讨论。主要结论总结如下:

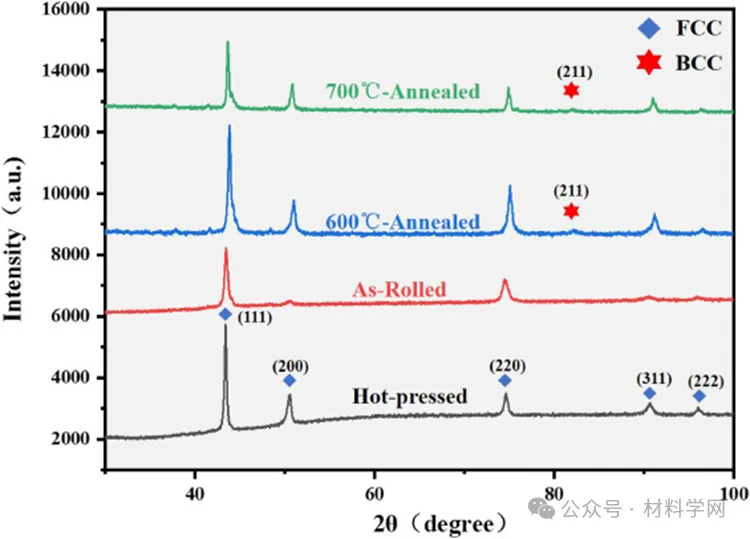

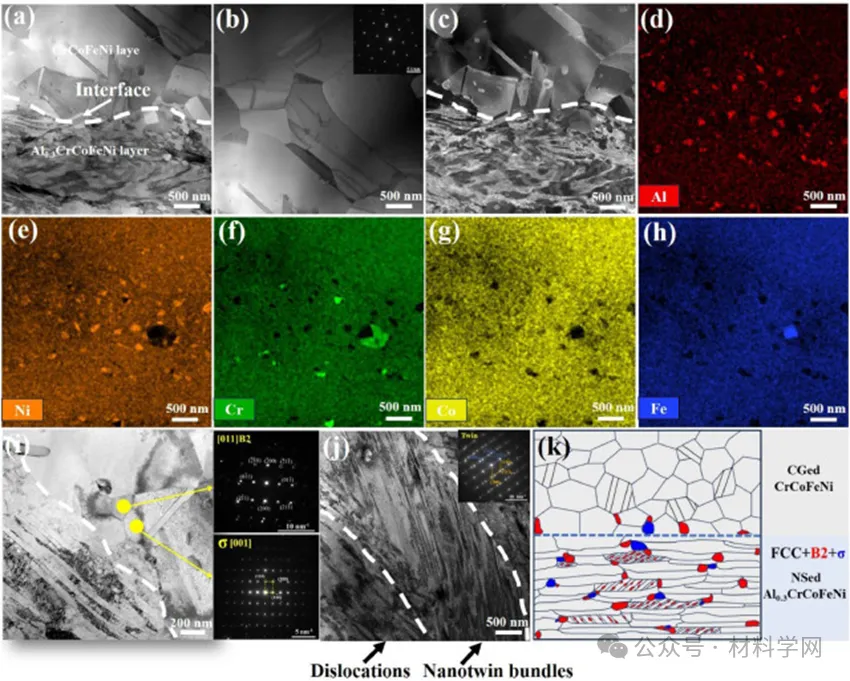

(1)采用热压、冷轧、600℃退火24 h的常规热机械加工工艺,将由GSed软CoCrFeNi层和NSed超硬Al0.3CoCrFeNi层交替组成的多层HLS可控地引入FCC HEAs中,该HLS具有纳米晶FCC基体、富(Al, Ni) B2相和富cr σ相组成的三相微观结构。

(2)热机械加工触发Al元素从Al0.3CoCrFeNi层扩散到相邻的CoCrFeNi层,导致在CoCrFeNi和Al0.3CoCrFeNi组成层的层界面附近形成大量的细尺度B2和σ相,从而增强了界面结合。

(3)多层hsed CoCrFeNi/Al0.3CoCrFeNi复合材料的屈服强度高达1127±25.4 MPa,同时保持了高达(26.3±2.4)%的断裂伸长率,具有优异的强度-塑性协同效应,优于之前报道的大多数高性能整体CoCrFeNi和Al0.3CoCrFeNi HEAs,通过仔细的化学成分优化或/和热机械加工路线实现。

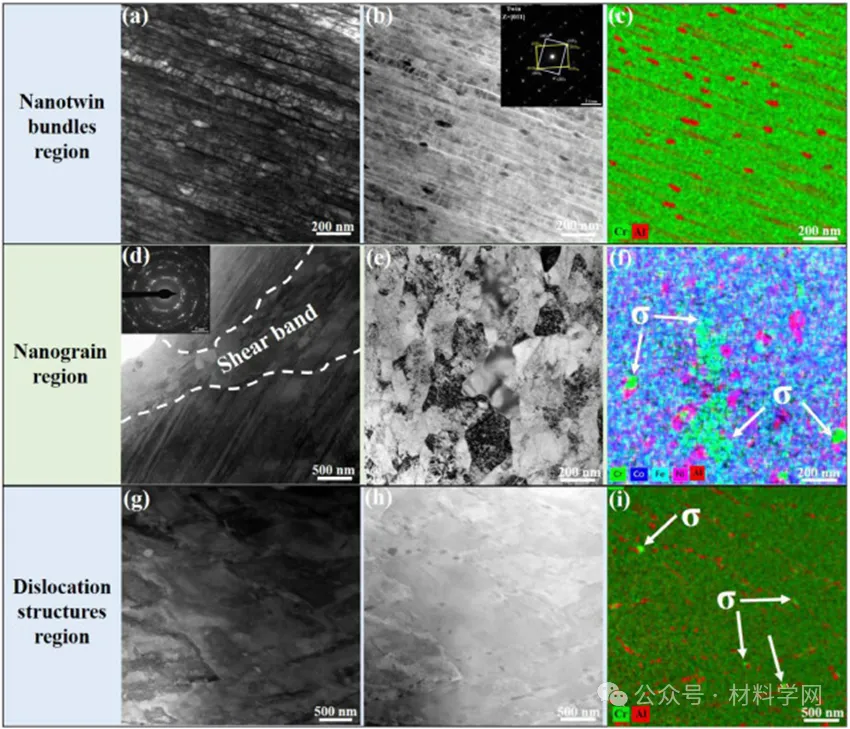

(4)较大程度的显微组织和力学非均质性以及相邻CoCrFeNi和Al0.3CoCrFeNi组成层之间的强界面结合,导致在塑性变形过程中激活了多种强化和应变硬化机制,包括强异质变形诱导强化、机械孪晶、层错和b2沉淀硬化;这是合成的多层hsed Al0.3CoCrFeNi/CoCrFeNi复合材料具有优异强度-塑性组合的原因。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414