多组分合金,又称复合成分合金(CCAs)或高熵合金(HEAs),是一类突破传统合金设计理念的新型材料。Fe-Mn-Co-Cr-Ni复合合金具有硬度高、强延性平衡好、耐腐蚀性能好、耐辐照等优良性能。随着其在低温环境和动态载荷下的应用潜力的不断探索,其在航空航天、深海船舶、储能等多个领域的应用受到了极大的关注。在这些具有等原子和非准原子成分的合金中,面心立方(fcc)结构普遍占主导地位,这保证了材料的高延性和断裂韧性。然而,合金在单轴拉伸载荷下的屈服强度往往太低,难以满足先进工程应用的要求。在这种背景下,许多人致力于开发高性能的fcc多组分合金,提高屈服强度,取得了令人瞩目的进展。

首先,在等原子的FeMnCoCrNi合金(Cantor合金)和非等原子的FeMnCoCr合金中掺杂C、N或B可以获得显著的间质固溶体增强;其次,通过粉末冶金技术或涉及严重塑性变形和再结晶退火的热机械处理,实现了Cantor合金的超细晶粒诱导强化;(FeCoNiCr)94Ti2Al4、(FeCoNi)86Al7Ti7和(CoCrFeNi)99.5Al0.5 (at.%)多组分合金的纳米沉淀强化效果显著。此外,在FeMnCoCr基多组分合金中获得了异质组织,导致异质组织诱导强化。异质结构按其尺度可分为两类,即具有双峰晶粒分布、梯度结构、层状结构等异质结构的材料的晶粒尺寸的非均匀性,以及亚纳米尺度的近程阶(SRO)、1 ~ 5 nm的中程阶(MRO)和相邻原子之间没有确定亲缘关系的纳米级浓度波引起的成分的非均匀性。这些异质组织引起的强化能够显著提高fcc多组分合金的屈服强度。值得注意的是,冷变形和后续退火的制备路线可以在常规和多组分材料中引入晶粒级异质组织,是一种经济、高效和易于实现的方法。同时,多组分合金中化学成分的原子尺度分布不仅与原子半径和化学键密切相关,还可以通过应用适当的热力加工参数来调整。这种特征符合通过适当的加工路线在材料中构造非均匀晶粒分布的策略,从而为多组分合金产生成分非均匀性,从而提高其性能-成本比提供了巨大的潜力。

在这些考虑的启发下,东北大学提出了一种新的策略,以生产超高强度,坚韧和成本节约的fcc多组分合金。通过对著名的亚稳Fe50Mn30Co10Cr10 (at.%)多组分合金进行大量n掺杂和简单的热机械加工(即冷轧后部分再结晶退火),其中昂贵的Ni和Co的含量已从康托合金中减少,将间隙驱动的局部化学有序(LCO)引入到多异质结构中,该结构由含有大量细条的非再结晶(NRX)晶粒和少量含纳米氮化物的亚微米级再结晶(RX)晶粒组成。合成的合金表现出超高屈服强度(1.34 GPa)和令人满意的均匀伸长率(13.9%)的出色结合。将该设计策略应用于多组份奥氏体钢中,证明了其通用性。通过微观组织表征和宏观/微观力学性能测试,揭示了超强催化裂化多组分合金的强化增韧机理。特别地,阐明了LCO畴的形成与大块合金显著强化之间的相关性。还发现SRO是本研究中掺氮多组分合金的固有特征,即它已经存在于铸造和均质合金中。在冷变形条件下,显著激活的平面位错滑移带的局域有序性得到提升,随后在退火过程中,该滑移带演化为带LCO畴的fcc组织板条。这些结果揭示了间质fcc合金中多异质组织的起源,为开发具有超高屈服强度和良好延性的先进材料提供了实际指导。

链接:https://doi.org/10.1016/j.actamat.2022.118495

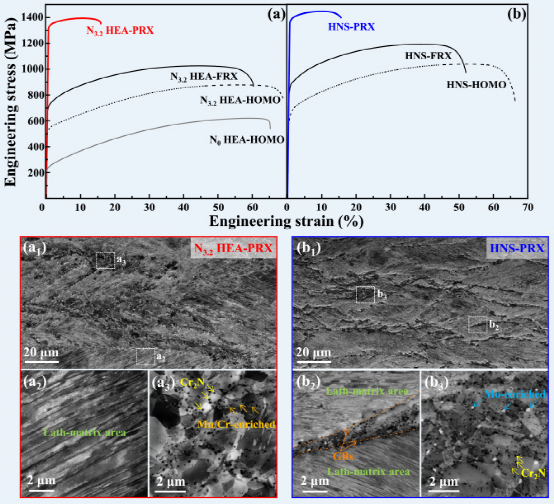

图1

N3.2 HEA (Fe46.8Mn30Co10Cr10N3.2)和HNS (Fe61.4Mn16.5Cr17.9Mo1.3N2.9)在不同状态下的拉伸行为和显微组织。(a)和(b)工程应力应变曲线。本文还给出了N3.2 HEA的基体合金N0 HEA (Fe50Mn30Co10Cr10)在HOMO态下的曲线,并进行了比较。(a1-a3)和(b1-b3) N3.2 HEA-PRX和HNS-PRX材料的BSE显微照片。在纵向(RD-ND)切片上进行了微观结构表征。HOMO:均质化的;PRX:部分再结晶;FRX:完全再结晶

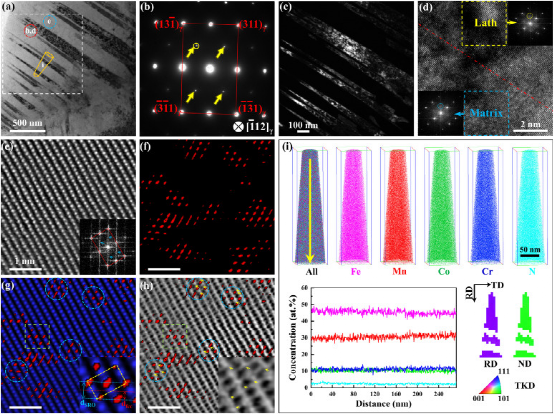

图2

N3.2 HEA-PRX材料的SRO和板条结构分析。(a)板条结构TEM显微图。(b)沿[112]γ轴的SAED,取自(a)中红色虚线圈。(c)取自(a)中白色虚线矩形的暗场TEM显微照片。(d)取自(a)中沿[112]γ轴的红色虚线圈的HRTEM图像,显示板条/奥氏体基体界面附近的区域。(e)沿[112]γ轴的STEM-HAADF图像取自(a)中的蓝色虚点圆和带有扩散散射的FFT图样。(f)显示SRO域的IFFT图像。(g)覆盖fcc晶格的SRO IFFT图像。插图是从绿色虚线矩形中截取的SRO域的特写视图。(h) SRO的IFFT图像与(e)对应的ABF图像叠加。插图取自绿色虚线矩形,表示间隙N原子的分布。(i)从(a)中橙色针状区域提取的分析样品中,显示所有元素均匀分布的APT图,以及沿样品纵向采集的原子组分的一维浓度分布图。给出了相应的透射菊池衍射(TKD)取向图(RD和ND样品方向着色的逆极图),表明奥氏体的{110}<112>取向。未标度区域是靠近奥氏体矩阵的板条。

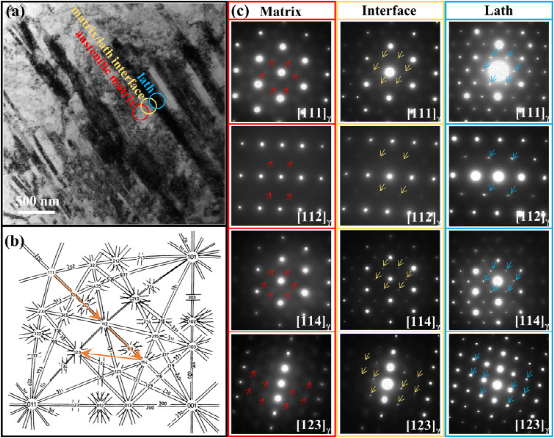

图3

N3.2 HEA-PRX材料中SRO和化学有序板条的证据。(a)板条和奥氏体基体的TEM显微图。(b) fcc结构的菊池图。(c)沿[111]γ、[112]γ、[114]γ和[123]γ带轴从奥氏体基体、基体/板条界面和板条上获得的SAED图。沿不同轴的检测路径由(b)中的橙色箭头表示。

图4

LCO-lath的形成和特点。(a)-(c)从选定区域采集的N3.2 HEA-HOMO、N3.2 HEA-CR和N3.2 HEA-FRX材料的TEM显微图,以及相应的SAEDs。(d)从图2(a)中红色虚线圈沿[112]γ轴拍摄的HRTEM图像。MRO和SRO区域和SRO区域分别来自LCO-lath和奥氏体基体。插图显示了从MRO域获得的FFT模式。(e)显示MRO域的IFFT图像。(f) N3.2 HEA-PRX材料中SRO和MRO结构域的尺寸分布。(g)在不同材料状态下的热机械加工过程中LCO-lath的演变示意图。只显示NRX区域。(h) LCO中主要元素的原子排列示意图和相应的衍射图样。二维模型沿[112]γ轴观察。在二维和三维模型中,红球平面与蓝球平面交替。三维模型中的灰色球是Fe, Mn, Co和Cr原子随机分布在fcc晶格中。HOMO:均质化的;CR:冷轧;PRX:部分再结晶;FRX:完全再结晶。

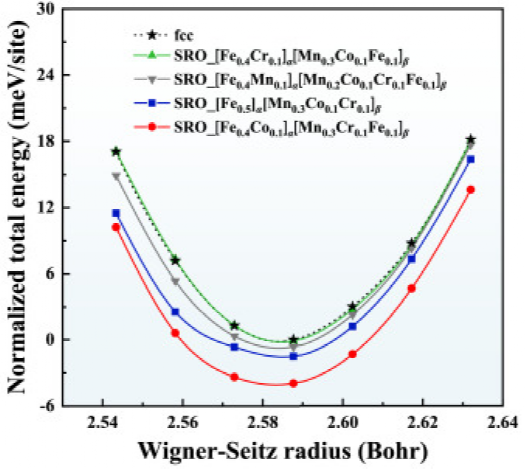

图5

Fe50Mn30Co10Cr10合金在fcc和不同SRO构型下总能量的比较,绘制为Wigner-Seitz半径的函数。考虑了四种SRO构型,即[Fe0.4Cr0.1]α[Mn0.3Co0.1Fe0.1]β, [Fe0.4Mn0.1]α[mn0.2 co0.1 cr0.1]β, [Fe0.5]α[Mn0.3Co0.1Cr0.1]β和[Fe0.4Co0.1]α[Mn0.3Cr0.1Fe0.1]β,其中α和β分别代表SRO内不同的原子位置,如图4(h)三维原子排列模型中的红色和蓝色所示。为了更好地说明,所有的能量都是相对于fcc结构的平衡能量归一化的。每次计算都采用顺磁结构。

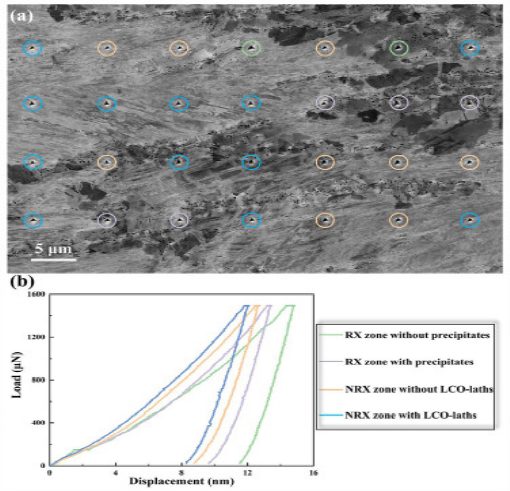

图6

N3.2 HEA-PRX材料各区域的纳米压痕试验。(a)典型的BSE显微图像显示四个典型区域的纳米压痕。压痕压入无析出相和有析出相的RX区,压痕压入无析出相和有板条的NRX区,分别用绿色、紫色、橙色和蓝色圆圈标出。(b)从各区域获得的典型荷载-位移曲线。

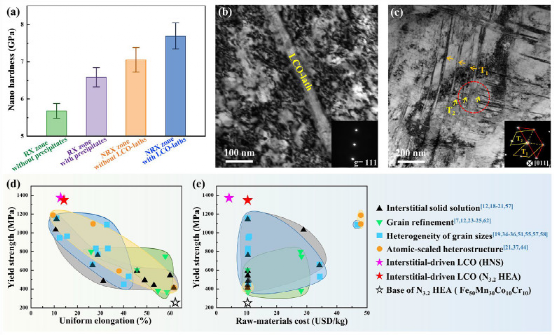

图7

N3.2 HEA-PRX材料的增强和增韧机理。(a)四个典型区域的统计纳米硬度值,即不含和有析出相的RX区和不含和有板条的NRX区。(b)和(c) N3.2 HEA PRX材料变形断口附近区域的TEM显微图。观察到由LCO-lath/奥氏体基体界面和奥氏体基体中的SRO畴引起的位错堆积,以及多个孪晶。(b)和(c)中的插图分别显示了双光束条件和[011]γ轴下的衍射图样。(d) N3.2 HEA-PRX和HNS-PRX材料的拉伸性能与其他多组分合金的不同增强方法(主要从间隙固溶体增强、晶粒细化、晶粒尺寸的非均质性和原子尺度的异质结构增强)的比较。(e)屈服强度与合金原材料成本的关系。

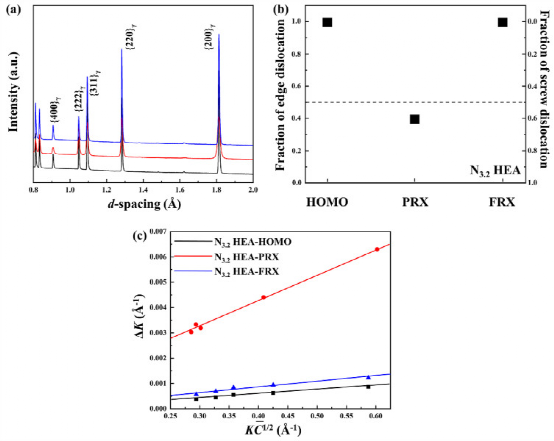

图8

(a)N3.2 HEA-HOMO, N3.2 HEA-PRX和N3.2 HEA-FRX材料的中子衍射图样,(b)位错类型和(c) MWH图(K vs KC¯1/2曲线)。

图9

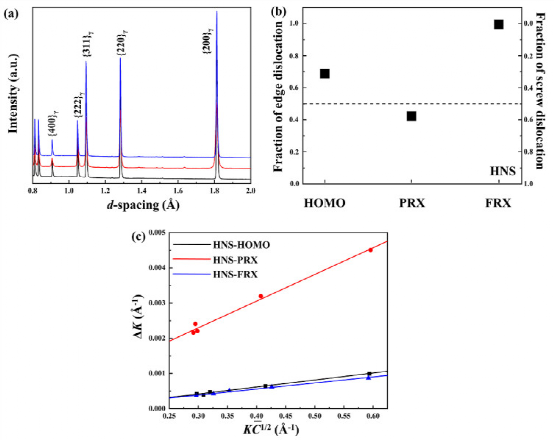

(a)

HNS- homo、HNS -PRX和HNS -FRX材料的中子衍射图、(b)位错类型和(c) MWH图。

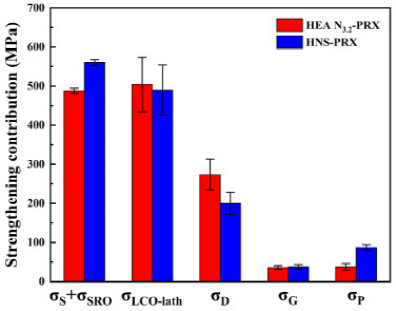

图10

强化对N3.2 HEA-PRX和HNSPRX材料屈服强度的贡献。σ s:固溶体强化;σ SRO: SRO诱导强化;σ LCO-lath: LCO-lath增强;σ D:位错强化;σ G:晶界强化;σ P:沉淀强化。

此研究在fcc多组分合金中采用了引入间隙驱动LCO的设计策略,获得了超高屈服强度(> 1.34 GPa)和令人满意的延性(> 12.5%)的良好结合。两种合金在部分再结晶状态下的高屈服强度是由于在NRX奥氏体基体中嵌入了大量细小的lco -板条。fcc组织板条包括MRO和SRO区域,板条由平面位错滑移带演化而来,在冷轧过程中位错滑移带被明显激活,并在随后的退火过程中表现出较好的热稳定性。首次证实了间质fcc多组分合金中SRO和MRO同时存在,且MRO的强化作用显著。此外,本文采用的在fcc多组分合金中引入间隙驱动LCO的强化手段,既不需要高昂的原材料成本,也不需要复杂的热力加工路线。因此,该策略有望应用到更多的催化裂化合金体系中,如铜合金、高温合金、高级钢和多组分合金,以低成本实现力学性能的突破。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414