文章题目:Additive manufacturing SiC-reinforced maraging steel: Parameter optimisation, microstructure and properties

第一作者:谭超林

通讯作者:谭超林,周克崧

激光粉末床熔融(LPBF)增材制造技术凭借其独特的沉积方式和多材料原位合金化的优势,在制备复杂结构高性能金属基复合材料(MMCs)上得到广泛应用。陶瓷颗粒密度低,但硬度和模量高于大多数金属材料,常被用作增强相来改善金属基体的性能。陶瓷增强铁基复合材料(IMMCs)的研究受到越来越多的关注,但是,目前此类复合材料的基体主要采用延展性优异的316L奥氏体不锈钢,而较少使用马氏体高强钢作为基体。马氏体时效钢是一种典型的马氏体高强钢,具有良好的激光成形性、较高的强度和良好的韧性。目前LPBF马氏体时效钢已经成功并广泛应用于随形冷却模具。高硬度和高激光吸收率的SiC颗粒可以有效强化基体,并提高激光吸收率,改善材料的可成型性。此外,添加陶瓷颗粒可以进一步提高马氏体高强钢的强度和耐磨性能,进而提高LPBF成型的马氏体时效钢零件的使用寿命。

近日,谭超林等人在Advanced Powder Materials上发表题为“Additive manufacturing SiC-reinforced maraging steel: Parameter optimisation, microstructure and properties”的文章。该文章采用LPBF制备SiC增强C300马氏体时效钢复合材料,研究了激光工艺参数对沉积样品密度、粗糙度和硬度的影响规律,阐明了SiC含量对合金组织、力学性能、摩擦学性能和耐磨性的影响,为具有复杂构型的金属基复合材料模具在产业界的潜在应用提供了新思路。

研究内容

(1)LPBF制备马氏体高强钢的工艺参数优化

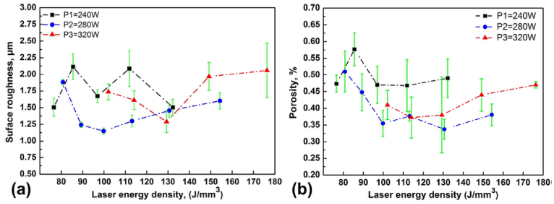

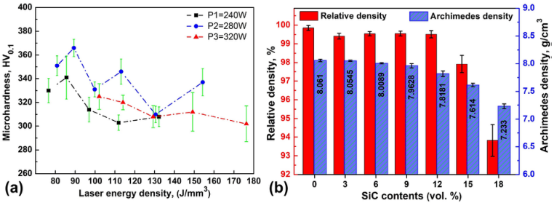

采用LPBF制备了含量为3、6、9、12、15、18 vol% SiC颗粒增强马氏体高强钢基复合材料。以体积激光能量密度:Ev(Ev=P/(v x t x h))为参考,探讨试样的表面粗糙度、孔隙度、硬度与工艺参数的关系。表面粗糙度的结果显示,Ev和P的减少会降低熔池的流动性和润湿性,两者的增加则会导致熔池表面张力上升,同时,Ev的增加会加剧马兰戈尼效应引起的质量对流,从而在试样中形成冶金缺陷,三者都会导致表面粗糙度增加。孔隙度的结果显示,Ev(< 89 J mm?)较低易导致粉末熔化不完全,(Ev> 131 J mm?)较高易产生小孔效应,导致孔隙的形成。此外,Ev相同时,在一定范围内,随着熔池穿透深度随P增大而增大,可以有效改善因熔融不足产生的孔洞,从而降低孔隙率。硬度的结果显示,较低的能量易使粉末熔化不完全,较高的能量易诱发小孔效应和导致元素燃烧损失,从而降低硬相含量和硬度值。添加了3-12 vol% SiC的马氏体高强钢基复合材料的相对密度高于99.4%,进一步增加SiC含量导致高孔隙率。

图1 激光参数对LPBF制备的M9 MMCs表面粗糙度和孔隙率的影响

图2 激光参数对LPBF制备的M9 MMCs (a)显微硬度的影响,以及(b)不同SiC含量的LPBF制备的MMCs的孔隙率和阿基米德密度

(2)SiC含量对合金组织的影响

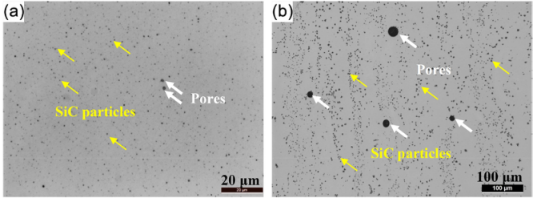

通过LPBF成功制备了陶瓷颗粒分散均匀的马氏体高强钢基复合材料,发现SiC颗粒的数量会随SiC含量的增加而显著增加。随着SiC颗粒的增加,高角度晶界(HAGBs)增加,失配区域和位错密度增加。同时,SiC颗粒的增加使得试样的平均晶粒尺寸降低,其原因可能是添加陶瓷会促进非均相成核,提高成核速率,导致晶粒细化。

图3 SiC颗粒在LPBF处理(a) M9和(b) M12样品中的分布

图4 M6和M9 MMCs样品的EBSD分析:(a) M6的IPF和PFs,(b) M6的晶界图,(c) M9的IPF和PFs,(d) M9的晶界图,(e) M6和M9的晶粒尺寸分布,(f)和(g)分别为M6和M9的KAM图

(3)SiC含量对力学性能的影响

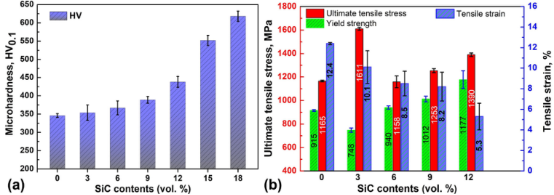

随着SiC含量的增加,马氏体高强钢基复合材料的硬度逐渐提高,最高可达618。它的延性变化趋势相反,随着SiC含量的增加而逐渐降低至5.3%。它的极限抗拉强度(UTS)的变化趋势不同,在SiC含量为3 vol%时达到最高极限抗拉强度1611 MPa,远高于马氏体高强钢的极限抗拉强度。

图5 LPBF生产的MMCs的硬度和(b)拉伸性能

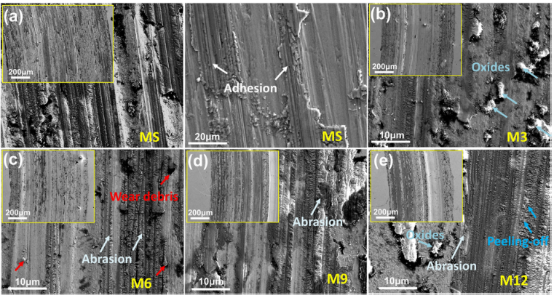

(4)SiC含量摩擦磨损性能的影响

马氏体高强钢基复合材料样品的摩擦系数随SiC含量的增加而略有降低,但都低于马氏体高强钢的摩擦系数。马氏体高强钢的磨损机制主要为粘着磨损,马氏体高强钢基复合材料磨损轨迹以颗粒磨屑为主,这些颗粒是磨粒磨损的产物,抑制了粘着磨损程度,随着SiC添加量的增加,磨粒磨损成为复合材料的主要磨损机制。

图6 摩擦磨损试验后MS和MMCs磨损表面的扫描电镜图像

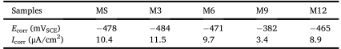

(5)SiC含量对耐腐蚀性能的影响

实验发现,添加SiC对耐蚀性没有明显的不利影响,当SiC的添加量大于6 vol%时,C300 马氏体高强钢的耐蚀性有轻微提高的趋势。

表1 LPBF法制备的MS和MMCs试样的腐蚀性能

总结

采用LPBF法对SiC增强C300马氏体时效钢基复合材料进行了工艺优化、组织、力学性能、摩擦学性能和耐蚀性研究。主要结论:

以9 vol% SiC增强马氏体高强钢基复合粉末的制备结果为基础,优化了马氏体高强钢基复合材料的LPBF工艺参数,即P=280 W, v=950 mm/s, h=110 μm和Ev=89 J/mm?。

激光处理后SiC颗粒在金属基体中分布均匀。SiC含量为3 vol%的马氏体高强钢基复合材料的抗拉强度最高,达到1611 MPa,远高于马氏体高强钢,断裂伸长率为10.1%。

与马氏体高强钢相比,添加SiC颗粒的马氏体高强钢基复合材料的耐磨性和耐蚀性都有所提高。

作者简介

谭超林,新加坡制造技术研究院Scientist和博士生导师。长期从事金属增材制造(3D打印)研究。获英国伯明翰大学荣誉研究员、广州市青年托举人才和国际先进材料协会(IAAM)杰出科学家奖等荣誉。主持和参与新加坡基础研究项目和重大专项多项。以第一作者发表SCI论文23篇和通讯作者SCI论文6篇,其中影响因子大于9.4的论文14篇,H-index 20。担任机械与制造领域顶刊International Journal of Machine Tools and Manufacture (IF 10.33)编委和International Journal of Extreme Manufacturing (IF 10.03)青年编辑。同时担任SCI期刊《中国有色金属学报》中、英文版和Rare Metals期刊青年编委。是Nat. Commun., Int. J. Mach. Tools Manuf., Addit. Manuf., Mater. Des., Compos. B. Eng, JMST 等国内外10余种SCI期刊的审稿人。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414