导读:与单相陶瓷组件相比,陶瓷基复合材料(CMC)的增材制造(AM)能够生产高度定制、几何复杂和功能化的部件,其性能和功能得到显著改善。这也为受天然材料启发的共连续相增强陶瓷复合材料的耐损伤成形开辟了一条新途径。目前,多种增材制造技术已成功地应用于陶瓷基复合材料CMC的制备,但其性能也不尽相同。本文通过对各种AM技术的性能和局限性的系统评价,对陶瓷基复合材料的AM技术进行了全面的综述,重点介绍了AM技术制备的陶瓷基复合材料的性能和潜力。

增材制造 (AM) 或 3D 打印是一种基于 CAD 模型通过逐层添加材料制造组件的新型制造方法,它在陶瓷或陶瓷基复合材料组件的制造中提供了许多好处,总结如下:(1) 几何复杂性和定制生产。AM 打破了传统的设计规则,提供了更高的设计自由度。工程师提高了零件的设计灵活性,并进行了创新且可能更有效的结构设计,这些设计无法通过减材或成型制造方法制造。传统上,陶瓷或陶瓷基复合材料的形状通常取决于模具或纤维预制件前体的尺寸和形状。陶瓷工程师可以基于免工具增材制造工艺设计高度复杂形状或定制的陶瓷基复合材料产品。(2) 快速原型和更低的成本。传统上,在小批量生产中创建的高度定制的零件通常需要较长的加工时间。AM 克服了这些限制,因此公司可以缩短交付时间和成本。因此,设计人员可以提供多个设计迭代,以快速响应时间进行制造。 (3) 可定制的成分和性能。AM能够一次生产功能梯度材料(FGMs)和低温共烧陶瓷(LTCC)等多材料零件,可以实现结构和功能的结合,节省时间,减少零件数量,和更低的制造成本。 (4) 共连续相增强复合材料。传统的陶瓷复合材料通常由离散增强材料(如短切纤维、晶须和纳米颗粒)增强,或基于 2D 编织织物或 3D 编织预制件。AM 提供了制造具有明确结构的共连续相增强陶瓷复合材料的机会;问题是是否有可能使这种复合材料的性能至少与传统成型所获得的性能一样好,甚至更好。

在此,南方科技大学联合伯明翰大学、武汉理工大学科研人员概述了主流的陶瓷增材制造技术和工艺机制。此外,还详细介绍了陶瓷基复合材料增材制造的最新进展,包括离散相增强复合材料和自然灵感复合材料。最后,讨论了当前应用的结论以及关键挑战。总结如下:

CMC 的增材制造仍处于起步阶段,仍然存在许多挑战和问题阻碍其工业应用。

首先,所得复合材料的机械可靠性受到零件制造和后续烧结过程中可能引入的一系列关键缺陷的极大限制,这些缺陷包括残余孔隙率、裂纹、界面结合不良和(非连续)增强不均匀性。至关重要的是,如何精确控制这些缺陷,以便可以重复的获得 CMC。

其次,当需要连续纤维增强时,将其与增材制造相结合是目前研究人员面临的最大挑战之一。由于连续纤维增强的 CMC 的机械性能比填料增强的 CMC 好得多,因此迫切需要开发一种允许这种方法或与其他技术结合的新 AM 方法。

第三,制造具有所需性能的大型CMC零件的能力仍未得到证实;这主要受到现有增材制造技术的构建体积和打印分辨率的限制。粘合剂喷射和 DIW 在大型零件中显示出潜在的优势,但制造零件的相对密度需要大幅提高。

第四,CMC 的许多应用需要极高的尺寸精度,然而,现有 AM 技术的打印分辨率对打印精度和可实现的表面光洁度都有限制。由于干燥、脱脂和烧结等后处理步骤,AM 加工的 CMC 零件通常具有较差的尺寸公差。例如,由 SLA 制成的烧结 CMC 零件通常会发生较大的收缩,这会导致尺寸精度不受控制。此外,在 SLA 过程中由增强材料引起的光散射会影响打印精度和表面粗糙度。

最后,制成的仿生陶瓷/聚合物复合材料不具备陶瓷材料对极端环境的固有抵抗力,因此探索陶瓷/金属和陶瓷/陶瓷复合材料至关重要。希望这些挑战都能在不久的将来得到解决,从而实现对 CMC 的 AM 加工的工业应用。

相关研究成果以题“A review on additive manufacturing of ceramic matrix composites”发表在知名期刊Journal of Materials Science & Technology上。

链接:https://www.sciencedirect.com/science/article/pii/S1005030222005886

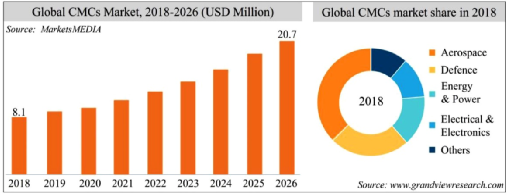

陶瓷基复合材料(CMCs)是由纤维、晶须、碳纳米管(CNTs)、石墨烯、颗粒和陶瓷基体中的第二聚合物或金属相等一种或多种增强材料组成。这种复合材料通常具有优异的强度和耐磨性,良好的断裂韧性,高温稳定性,以及优异的抗热震性能和功能性。这些显著的机械和物理性能使得这类材料在航空航天和国防、汽车、能源和电力、电子和电气、化学和生物医学工程等行业的应用非常需要。这些应用正在推动陶瓷基复合材料市场的发展。如图1所示,预计到2026年,CMC全球市场规模将从2018年的81亿美元增长到207亿美元,近年来年均增长率超过19%。航空航天是最大的应用领域,2018年占总市场份额的36.32%。

图1 2018-2026 年全球陶瓷基体市场规模和 2018 年按最终用途行业分列的市场份额。

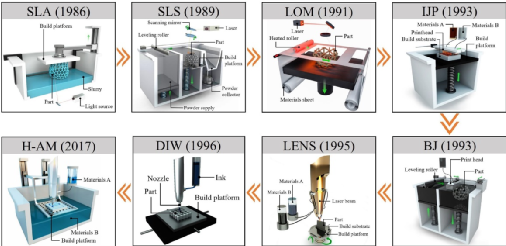

自其发明以来,增材制造已被用于制造聚合物、金属、陶瓷、复合材料和其他材料。相对于聚合物和金属,3D打印在陶瓷和陶瓷基复合材料生产上的应用还处于初级阶段。按照AM的技术路线图,如图2所示,AM技术可以被描述为立体光刻(SLA),选择性激光烧结(SLS),层压物体制造(LOM),喷墨打印(IJP),粘合剂喷射(BJ),激光工程网成形(LENS),直接墨水书写(DIW),以及混合增材制造(H-AM)。近年来,所有AM技术都进行了全面的综述,重点介绍了所使用的材料、工艺参数、机理和应用。鉴于此,本综述对陶瓷增材制造技术进行了非常简化的介绍。

图2 陶瓷增材制造技术路线图。

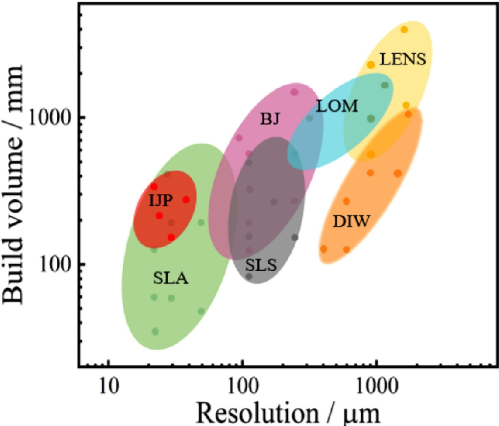

每一种AM技术都为制备陶瓷基复合材料提供了机会。然而,没有一个“最好的整体”陶瓷AM技术,是最合适用来创建一个特定的陶瓷复合材料。因此,建议在选择陶瓷基复合材料和最终用途的AM工艺时,应根据其显著的优势和局限性,以及诸如构建体积和分辨率等问题,仔细考虑。总的来说,构建量与分辨率之间的矛盾关系如图3所示。这意味着要制造更高分辨率的零件,需要将构建体积缩小到更小的体积。SLM和LENS不涉及耗时的热处理,但极端的温度梯度阻止了高密度零件的制造。其他3D打印方法,如DIW, IJP和BJ,允许最广泛的可打印材料选择。因此,对于特定的陶瓷材料和应用,最佳AM候选的选择应该基于对所有AM技术的全面调查。

图3 不同增材制造技术的打印分辨率和构建体积的比较。

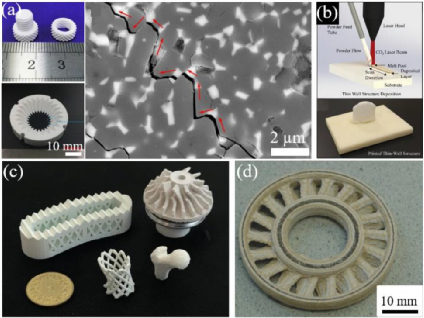

图4 颗粒增强陶瓷复合材料示例:(a) SLA 生产的 ZTA 零件和在微观结构中产生的裂纹偏转;(b) LENS 生产的 ZTA 零件;(c) LENS 生产的 ATZ 零件;(d) SLS 生产的 SiOC/Al2O3 涡轮叶轮。

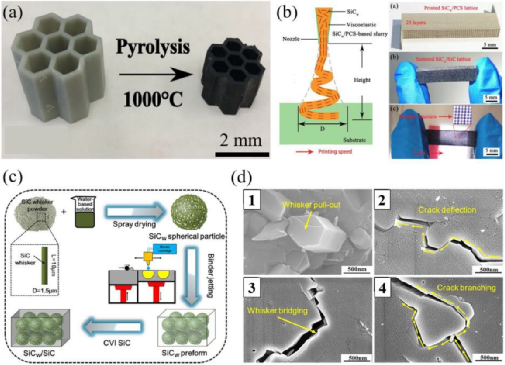

图5 晶须增强陶瓷复合材料示例:(a) SLA 生产的 SiCw/SiOC 部件;(b) DIW 生产的 SiCw 增强复合材料;(c) 由 BJ 制成的 SiCw/SiC 复合材料和 (d) 晶须拉出和桥接、裂纹偏转和分支的微观结构。

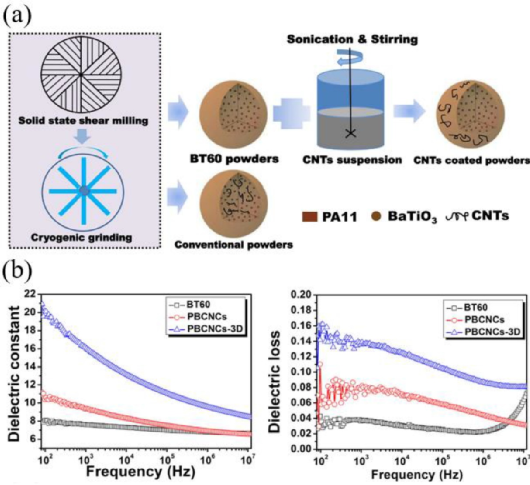

图6 SLS 生产的 CNT 涂层 PA11/BaTiO3 纳米复合粉末。(a) 制备复合粉末的程序示意图;(b) 复合材料的介电常数和损耗。

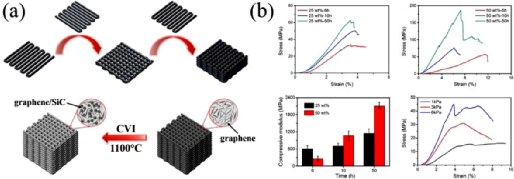

图7 石墨烯增强陶瓷复合材料的演示:(a) G/SiC 复合材料的 DIW 和 CVI 示意图;(b) 复合材料的应力-应变曲线。

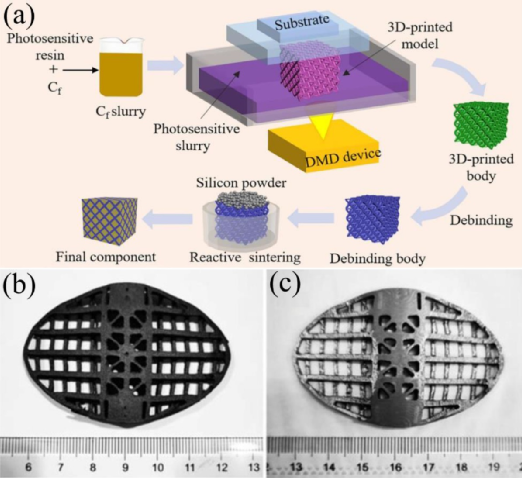

图8 通过 SLA 演示短切碳纤维增强陶瓷复合材料。(a) 制造过程示意图;(b) 碳纤维预制件;(c) 烧结 Cf/SiC 组件。

图9 使用 DIW 制造的短切纤维增强陶瓷复合材料的演示。(a) DIW 过程;(b) 使用 DIW 制成的碳纤维预制件;(c) 弯曲试验后复合材料的典型裂纹扩展行为和断口。

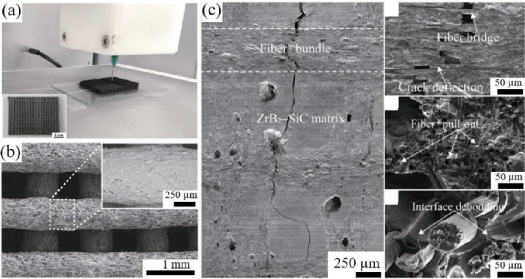

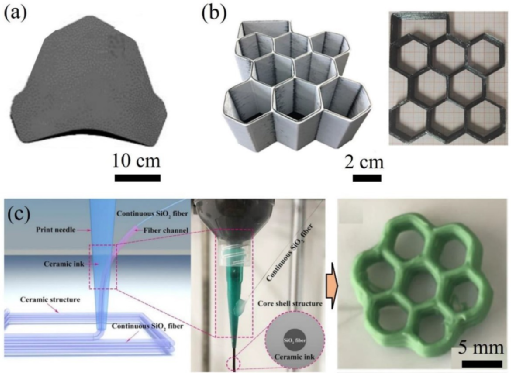

图10 连续纤维增强陶瓷复合材料增材制造演示:(a)LOM 生产的 SiCf/SiC 部件;(b) DIW 生产的 Cf/SiOC 部件;(c) 由 DIW 制成的 SiO2f/磷酸盐复合材料。

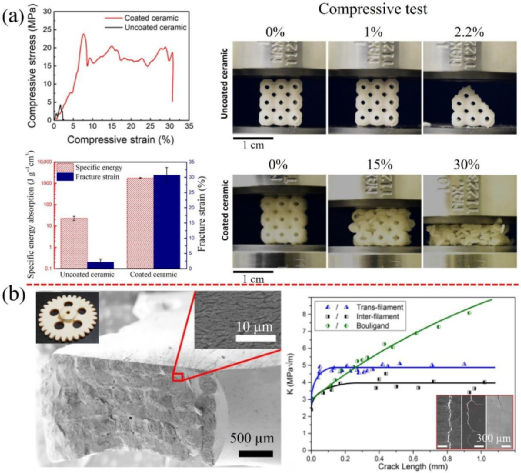

图11 增材制造的自然灵感陶瓷基复合材料。(a) SLA 和聚合物涂层生产的陶瓷基复合材料的机械压缩行为;(b) 氧化铝基复合材料的微观结构和抗裂性曲线,插图显示分层和裂纹偏转的 SEM 图像。

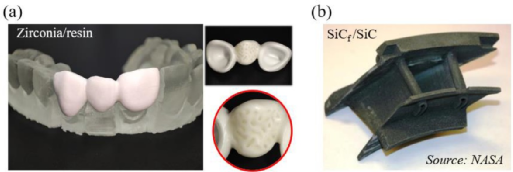

图12 增材制造陶瓷基复合材料最终使用部件的演示。(a) 用于牙齿修复的氧化锆/树脂复合材料;(b) 用于涡轮喷嘴段的 SiCf/SiC 复合材料。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8168

腐蚀与“海上丝绸之路”

点击数:6491