导读:热塑性复合材料构件在厚度方向上的力学性能不足以满足航空航天等领域作为传统常规金属结构材料替代品的要求,限制了其在相关结构器件中的应用。本文从提高纤维与树脂的界面性能和层间树脂富集区的性能两个方面对提高热塑性复合材料层间力学性能的方法进行了综述,并在其中详细介绍了氧化、等离子体、射线辐照、施胶剂、碳纳米管等纤维表面改性方法。同时,本文讨论了不同的成形工艺以及碳纳米管和巴克纸作为增强剂对层间树脂富集区的力学性能的影响。然后对每种方法的优缺点进行了总结和分析,并展望了进一步提高热塑性复合材料层间力学性能的研究方向。

纤维增强树脂基复合材料以其独特的高比强度、比刚度、轻量化等特点被广泛应用于航空航天、汽车、船舶、医药、能源等领域。根据树脂基体的不同,它们又被分为热固性和热塑性复合材料。由于热固性复合材料的研究较早,其应用也相对成熟。但热固性复合材料的缺点是不能回收利用,造成了严重的环境和成本效益问题。与热固性复合材料相比,热塑性复合材料具有断裂韧性高、抗冲击性强、可循环利用、生产效率高、储存期无限长、焊接修复方便等优点,是未来航天结构的首选材料。

虽然纤维增强树脂基复合材料与传统金属材料相比具有质轻、强度高的特点,但复合材料层合板优异的力学性能主要取决于其层间粘合性能。此外,复合材料层间性能远低于其面内性能。当层合板受到外力作用时,微裂纹出现在层合板最薄弱的位置上。此外,由于微裂纹的边缘效应,容易发生分层失效。因此,分层成为层合结构的主要损伤形式。分层损伤会显著降低层合板的强度和刚度,甚至对结构造成灾难性损伤,对结构的完整性和安全性极为不利,严重限制了复合材料在承重结构装置中的应用。

通常,热塑性复合材料部件的成型过程包括两个步骤:热塑性预浸料的制备和热塑性层压板的制备。因此,造成层间力学性能较差的主要原因有两个:一是热塑性预浸料纤维与树脂之间界面结合性能较差,二是热塑性层板层间无纤维增强的富树脂区。相关学者针对研究较为成熟的热固性复合材料设计了多种方法来解决上述两个问题。对于第一个问题,通过对纤维表面进行改性,如热处理、氧化处理、等离子体处理、高能射线照射处理、施胶剂处理、碳纳米管(CNTs)增强等,可以提高纤维与树脂的界面结合性能。针对第二问题,通过增韧树脂基体来提高层合板的冲击损伤和抗分层性能。此外,在层间富树脂区加入厚度定向增强策略也可以有效降低分层损伤,如三维编织,缝合,Z-pinning技术,以及CNTs增强。热塑性复合材料层合板也存在层间力学性能差的缺陷。然而,由于热塑性复合材料熔点高、粘度大,因此相对于热固性复合材料而言,提高其抗分层性能的文献相对较少,这给成型制造带来了很大的挑战。

本文中,哈尔滨工业大学孙守政团队从提高纤维与树脂的界面性能和提高富层间树脂区的性能两个方面综述了提高热塑性复合材料层间力学性能的方法,并总结了不同加固方法的优缺点。最后,对进一步增强热塑性复合材料层间力学性能的研究方向进行了展望。

相关研究成果以题“Review of methods for enhancing interlaminar mechanical properties of fiber-reinforced thermoplastic composites: Interfacial modification, nano-filling and forming technology”发表在Composites Science and Technology上。

链接:https://www.sciencedirect.com/science/article/pii/S026635382200402X

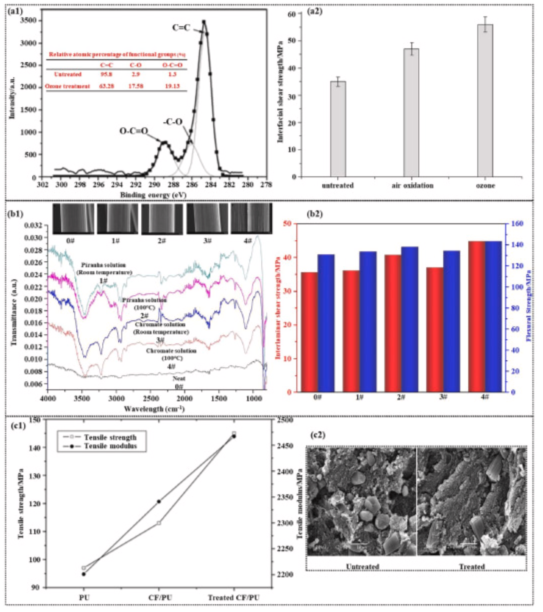

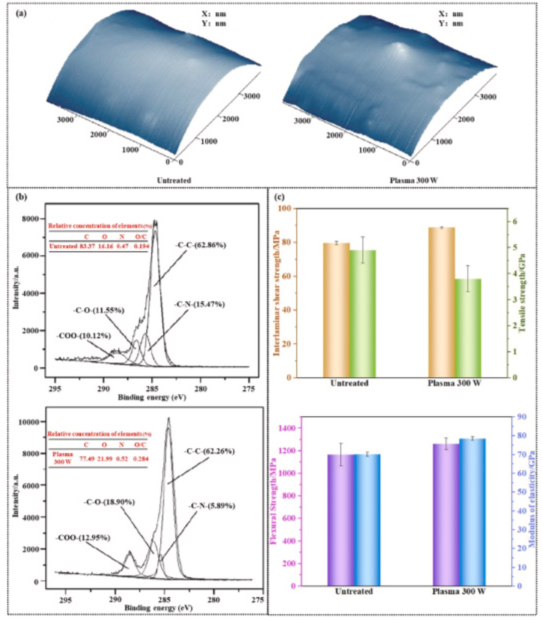

各方法提高纤维增强热塑性复合材料层间力学性能各有优缺点。改善纤维与热塑性树脂界面结合性能的方法主要有纤维表面氧化处理、等离子体处理、射线照射处理、施胶剂处理和CNTs处理。其中,氧化处理、等离子体处理、辐射辐照处理均能有效改善纤维表面粗糙度,增加含氧极性官能团。并且有利于促进纤维与树脂基体之间形成机械咬合和化学结合,从而提高纤维与树脂之间的界面结合性能(这些方法的强化机理与提高热固性复合材料界面性能的强化机理相同)。然而,氧化处理、等离子体处理和辐射照射会严重破坏纤维本身的力学性能,降低复合材料的其他面内力学性能。

图1所示为CF表面氧化修饰:(a)气相氧化,(a1)臭氧处理CF的XPS C1s光谱,(a2)界面剪切强度;(b)液相氧化,(b1) CF的FTIR光谱和微观形貌,(b2)层间剪切强度和弯曲强度;(c)阳极氧化,(c1)拉伸强度和模量,(c2)拉伸断口表面形貌。

图2所示为CF 表面的等离子体改性:(a) CF表面的 AFM 图像;(b) CF表面的XPS C1s光谱;(c) 机械性能。

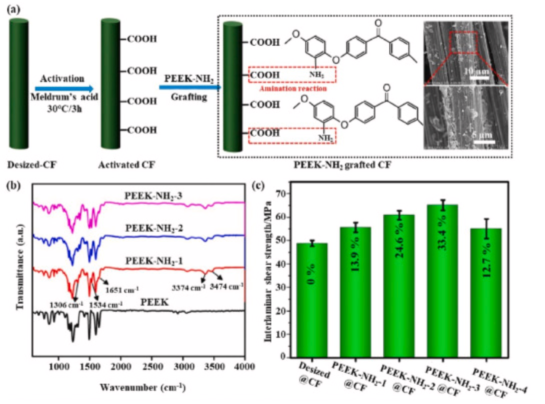

纤维表面施胶剂处理和CNTs处理可以避免牺牲纤维本身的力学性能。但与热固性复合材料不同的是,施胶剂需要考虑与热塑性树脂基体的相容性,而CNTs则需要考虑热塑性树脂的分散性和粘度。热塑性施胶剂主要包括溶剂型施胶剂、水溶性施胶剂和乳化型施胶剂。溶剂型施胶剂需要合适的溶剂来溶解热塑性树脂,从而形成热塑性施胶剂。

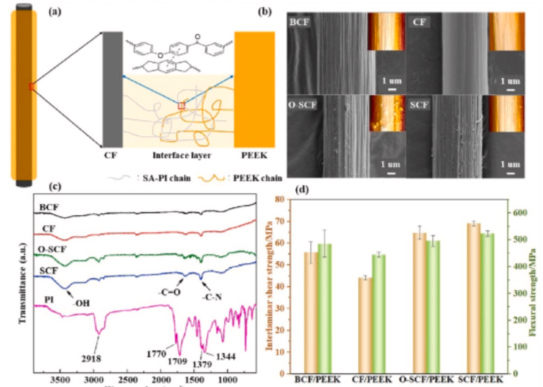

图3所示为CF/PEEK复合材料用PEEK施胶剂:(a)施胶CF表面示意图;(b) CF 表面的 FTIR 光谱;(c) 层间剪切强度。

图4所示为CF/PEEK复合材料用PI施胶剂:(a)施胶CF表面示意图;(b) CF 表面的微观形貌;(c) CF表面的 FTIR 光谱;(c) 层间剪切强度和弯曲强度。

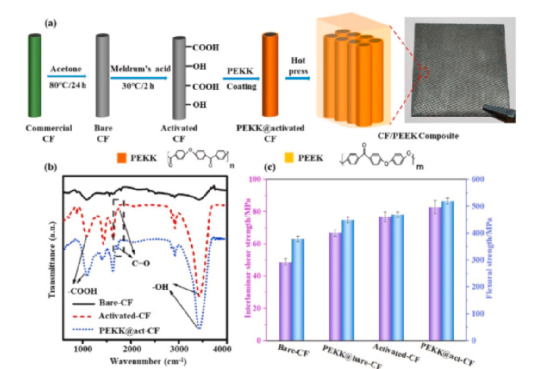

图5 所示为CF/PEEK复合材料用PEKK施胶剂:(a)施胶CF表面示意图;(b) CF表面的 FTIR 光谱;(c)层间剪切强度和弯曲强度。

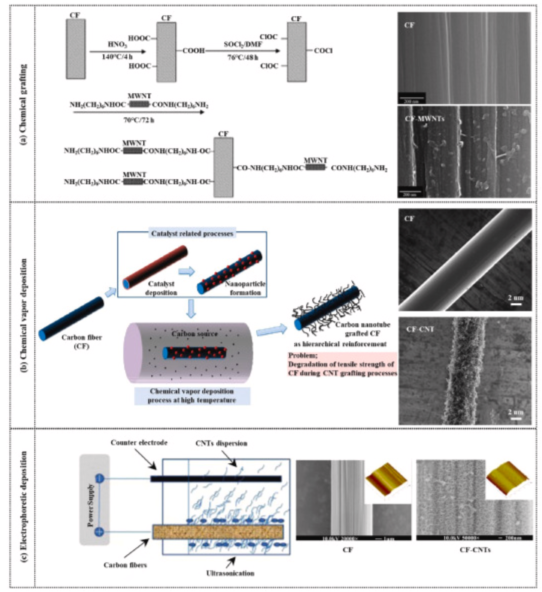

图6所示为在CF表面添加CNTs的方法:(a)化学接枝;(b)化学气相沉积;(c)电泳沉积。

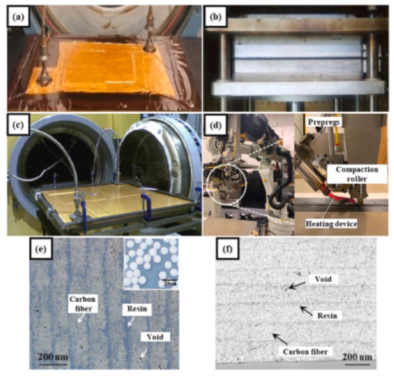

图7所示为热塑性层压板的成型方法和层压板的微观形貌:(a)真空袋;(b)热压;(c)高压釜;(d)自动纤维放置;(e-f) CF/PEEK 层压板的显微截面形态。

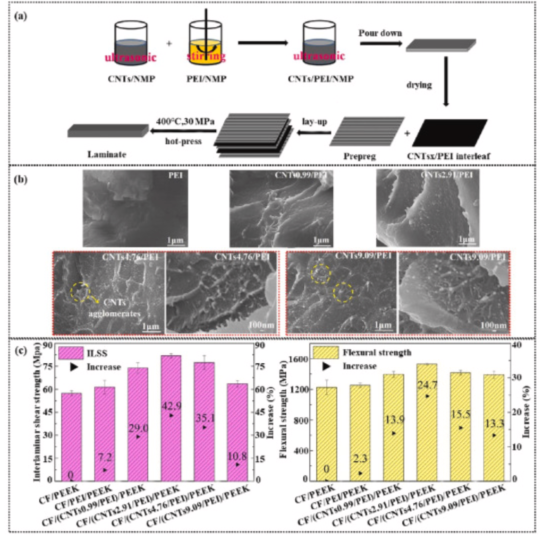

图8所示为嵌入PEEK复合材料之间的 CNTs:(a) CF/CNTs/PEI/PEEK层压板的成型示意图;(b) CF表面的微观形貌;(c) 层间剪切强度和弯曲强度。

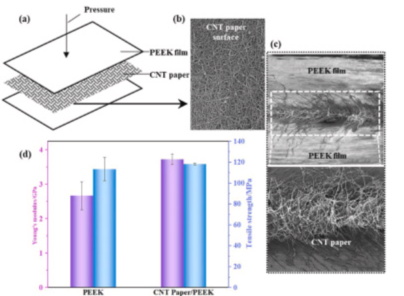

图9所示为嵌入 PEEK 复合材料之间的CNT 纸:(a) CNT/PEEK 复合材料的成型示意图;(b) CNT纸的表面形貌;(c) CNT/PEEK复合材料的横截面形貌;(d) 抗拉强度和杨氏模量。

然而,大多数热塑性树脂的溶剂很难找到,因此利用合成的预聚体和改性基树脂来促进热塑性树脂的溶解度,制备出满足要求的施胶剂。此外,溶剂的挥发会造成环境污染,对人体有害。水溶性施胶剂可以解决溶剂型施胶剂的一些危害和缺点,减少对环境的污染。然而,大多数聚合物难以溶于水,使其应用受到很大限制。与水溶性施胶剂相比,乳化型施胶剂具有表面张力低、渗透率高、浸渍时间短、施胶稳定性好等优点。CNTs处理不仅增加了纤维的表面粗糙度,而且功能化的d CNTs还能与树脂基体形成化学键。此外,CNTs处理还可以与其他几种纤维表面处理相结合,进一步提高纤维与树脂的界面结合性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414