导读:本文重点研究了激光粉床熔合 (LPBF) 制造的 304 L 奥氏体不锈钢 (SS) 在去应力退火和固溶退火后的显微组织演变。采用多种先进的表征来揭示其微观结构特征并研究退火驱动的位错迁移过程。在 650 ℃ 时,细胞壁的位错密度略有下降,强度略有下降。在 1050℃ 时,胞壁的位错迁移到能量更有利的区域,形成具有更高位错密度的亚晶界,并导致强度-延展性平衡。1050 ℃的温度可以略微提高再结晶体积分数,并诱导多取向细晶部落聚结成单取向晶粒。拉伸变形后,650℃退火和预制试样的<111>和< 101 >取向晶粒发生相互作用变形孪晶,而在 1050 ℃退火试样的所有取向晶粒由于胞状亚结构消失和拉伸伸长率增加出现孪晶。这项工作差、退火过程中的位错迁移过程、强化机制和加工硬化行为产生了新的见解,可用于设计和优化 LPBF 材料的未来退火工序。

激光粉末床融合(LPBF)是一种金属增材制造(AM)工艺,在工程领域和研究界引起了极大的关注,因为LPBF提供了无与伦比的能力,可以实现传统制造方法无法制造的复杂和近净形状部件。然而,由于逐层打印,LPBF材料的微观结构特征与传统制备材料显著不同。凝固过程中的高热梯度导致预制状态下的柱状晶粒,从而导致组织和力学性能的强各向异性。LPBF金属材料的力学性能受熔池边界、低角晶界(LAGBs)、纳米夹杂物方面、相组成和残余应力等微观结构特征的影响。此外,缺陷的普遍存在,如锁孔,气体孔隙和缺乏熔合(LoF)缺陷,会影响AM材料的延展性和韧性。尽管显微组织的非均匀性和固有缺陷会加速材料的失效,但由于典型凝固胞状亚结构的调控,AM材料的力学性能仍优于传统材料。

奥氏体不锈钢(SS)由于其良好的耐腐蚀性能和机械性能的结合,被广泛用于能源行业。LPBF奥氏体SS的显微组织均匀性和力学性能在优化工艺参数和后处理热处理的基础上得到改善。然而,工艺参数的优化通常可以降低孔隙率,但不能有效消除微观结构的各向异性。热处理可以使LPBF奥氏体SS组织均匀化,提高其力学性能,还可以调节高热梯度和高冷却速率引起的残余应力状态。因此,热处理对显微组织和残余应力的影响对于调整 LPBF 奥氏体钢的力学性能至关重要。

考虑到 LPBF 奥氏体 SS 中高度不均匀的显微组织,研究人员已投入了广泛的努力来研究 LPBF 奥氏体 SS 在不同退火温度和不同时间的显微组织演变和热稳定性。然而,由于显微组织的复杂性和实验测试的难度,对参与退火的LPBF奥氏体SS的位错迁移过程仍然缺乏深入了解,这阻碍了能够获得高性能LPBF奥氏体SS的退火工艺的优化。

东北大学李常有教授团队采用典型的消除应力退火温度(650℃)和固溶退火温度(1050℃)对LPBF 304 L奥氏体SS的组织演变和热稳定性进行了综合研究。通过扫描电子显微镜(SEM)、X射线衍射(XRD)、电子衍射仪(EBSD)、透射电子显微镜(TEM),元素映射和X射线残余应力分析仪,对退火和竣工样品的微观结构特征进行了表征,如晶粒形态、晶体纹理、再结晶行为、细胞亚结构、位错分布、相组成和残余应力等。利用高分辨透射电镜(HRTEM)研究了退火后的位错芯、应变场和位错迁移。借助高分辨率透射Kikuchi衍射(TKD/t-EBSD)统计区分了胞内、胞壁和新形成亚晶界的局部错位(GND密度)。最后,采用声发射(AE)原位监测技术对各组试件进行拉伸试验,通过对退火和变形组织的分析,对各种强化机制和加工硬化行为进行了深入探讨。相关研究结果以“Effect of annealing treatment on microstructure evolution and deformation behavior of 304 L stainless steel made by laser powder bed fusion”发表在《International Journal of Plasticity》上。

本文链接:https://www.sciencedirect.com/science/article/pii/S0749641922001164#fig0021

本文采用了几个详细的微观结构表征来研究 LPBF 304 L 奥氏体 SS 在退火过程中的微观结构演变。这项工作的主要结论如下:

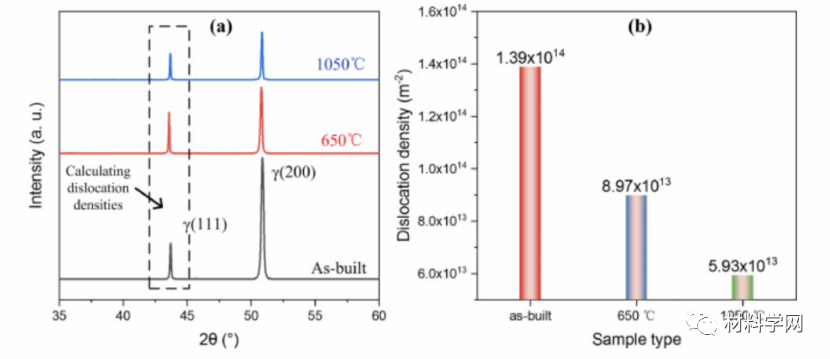

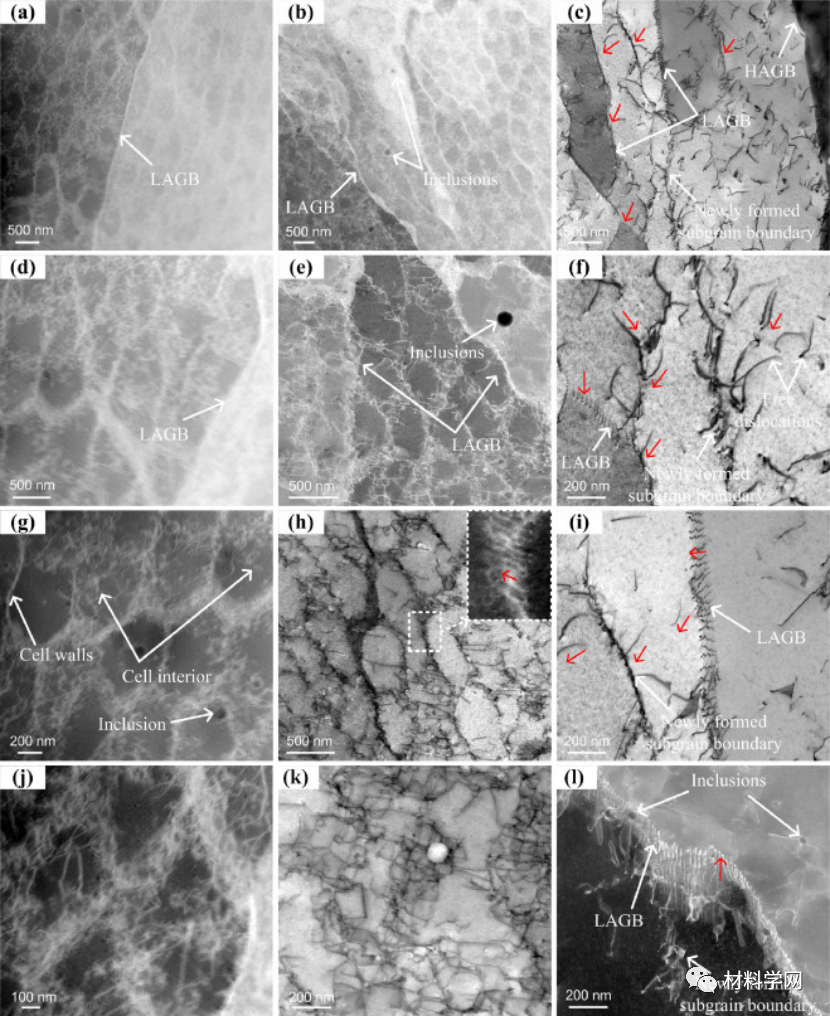

(1)在去应力退火(650 ℃)下,胞壁的位错密度略有下降,导致抗拉强度略有下降。 在固溶退火温度(1050 ℃)下,胞壁中的位错解离并迁移到能量有利的区域,形成位错密度较高的亚晶界,导致强度降低,塑性增加。

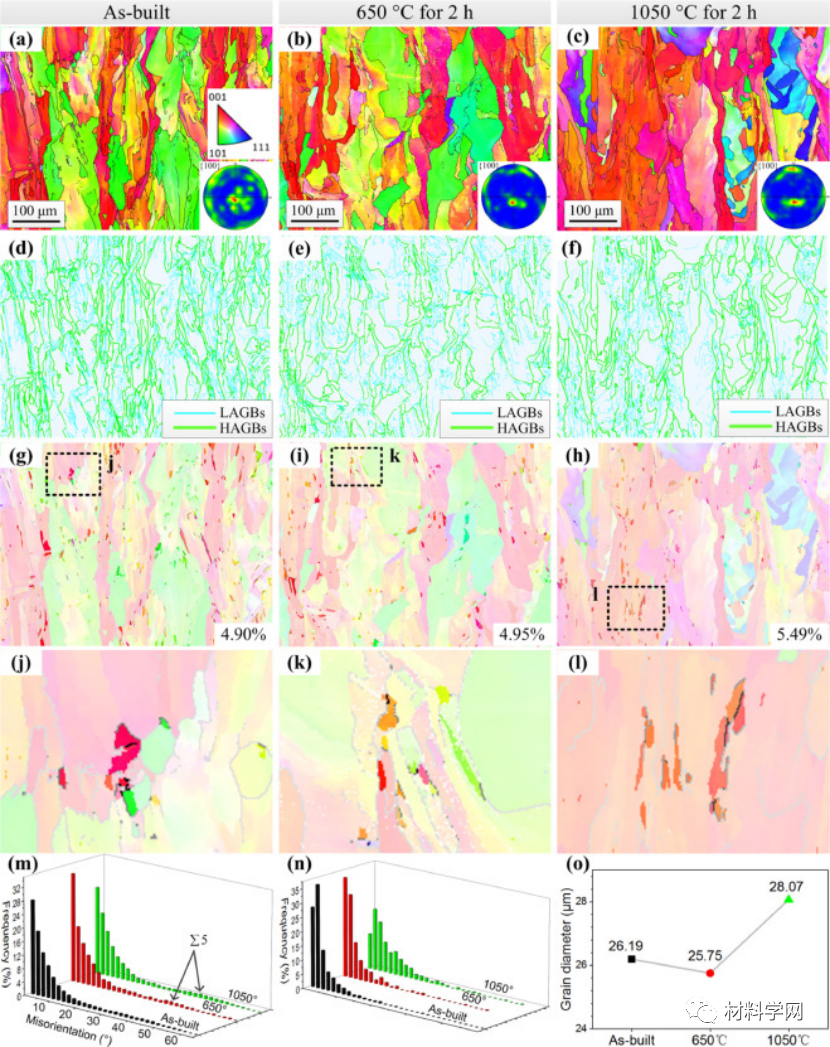

(2)1050 ℃的退火温度导致多取向细晶部落聚结成单取向晶粒,同时再结晶体积分数略有增加。

(3)在650℃条件下,竣工试样和退火试样中均出现了正方形晶格畸变网络,这主要是由于LPBF过程中的循环热历史所致。在1050℃退火后,由于单向位错迁移,方形晶格畸变网络中只保留了单向应变波纹。

(4)650℃拉伸变形导致竣工试样和退火试样在<111>和< 101 >取向晶粒形成相互作用变形孪晶,而1050℃拉伸变形导致退火试样在所有取向晶粒形成相互作用变形孪晶。这种差异归因于细胞亚结构的消失和拉伸伸长率的增加。

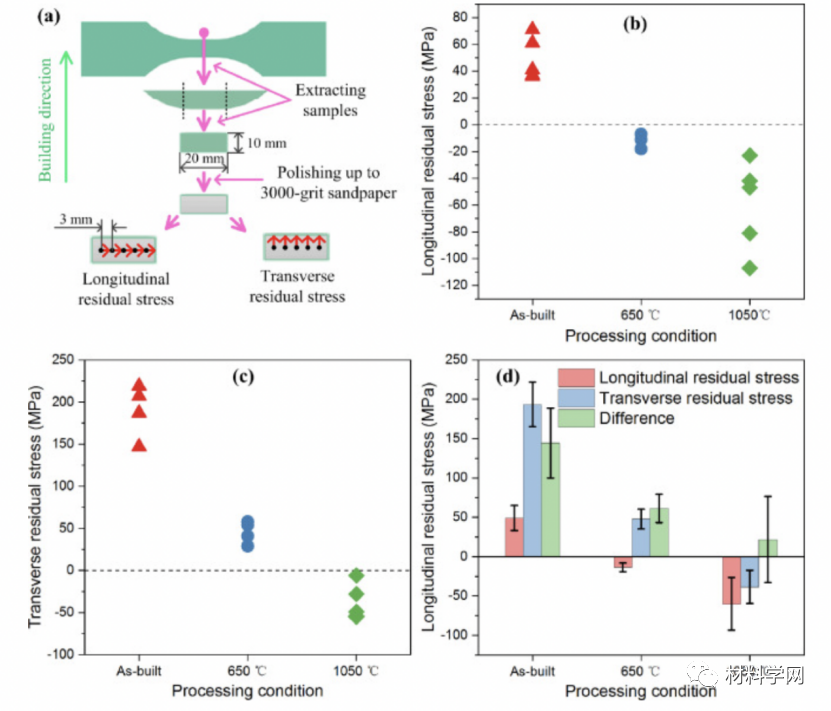

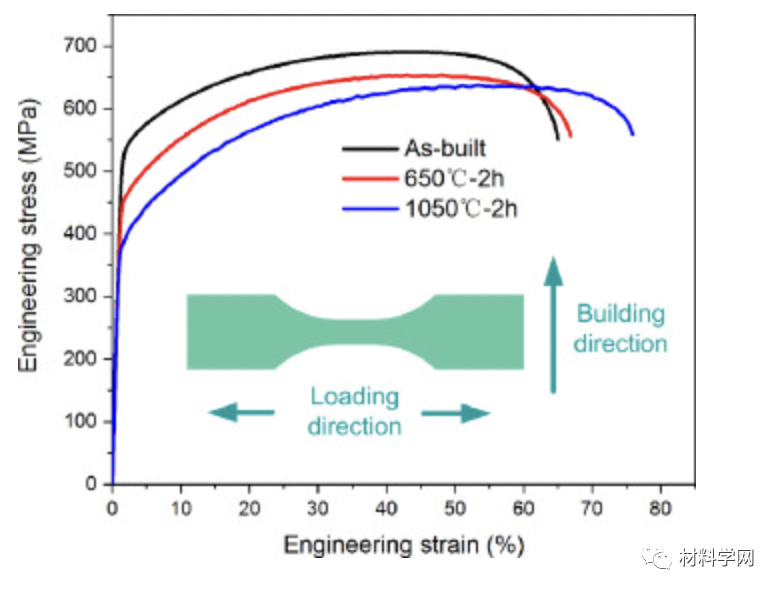

(5)III型残余应力和由此产生的与异质胞状结构相关的晶内背应力主导了试件的高屈服强度。在退火试样中,II型残余应力和由此产生的晶间背应力与丰富的变形孪晶相结合,主导着较高的加工硬化速率。

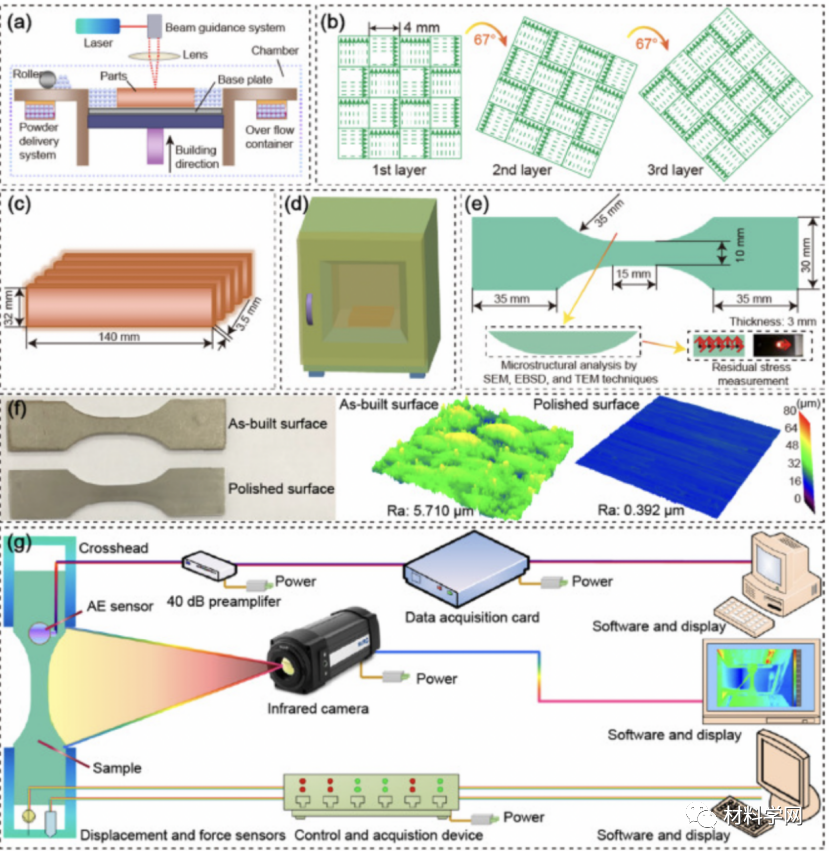

图 1所示:实验装置。 (a) LPBF 系统。(b) 扫描策略。(c) 一批印刷的矩形板。(d) 高温真空气氛炉。(e) 机械测试样品的几何尺寸。(f) 竣工表面和抛光表面。(g) AE 设备现场监测下的拉伸试验。

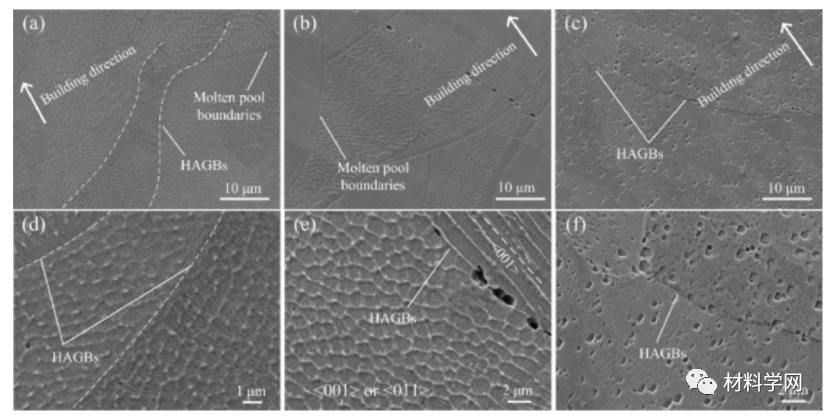

图 2所示:竣工样品(a 和 d)、650 °C 退火样品(b 和 e)和 1050 °C 退火样品(c 和 f)的 SEM 图像。

图 3所示:所有样本集的 EBSD 观测值。(a-c) 反极图 (IPF)。(d-f) 晶界 (GB) 图。(g-i) 再结晶图。(j-l) g-i 中分别再结晶的放大图像。(m 和 n) 分别为所有样品组的 GB 分布和粒度分布。(o) 晶粒尺寸作为退火温度的函数。

图 4 所示:各组样品的相组成和位错密度。(a) XRD 曲线。(b) 计算的位错密度。

图 5 所示:各组样品的残余应力值。(a) 残余应力测量位置。(b) 沿横向的残余应力。(c) 沿横向的残余应力。(d) 纵向和横向残余应力的比较。

图6所示:STEM/高角度环形暗场(HAADF)图像显示了所有样本的细胞亚结构和位错。(a, d, g,和j)竣工样本。(b, e, h, k) 650℃退火样品。(c, f, i,和l) 1050℃退火的样品。

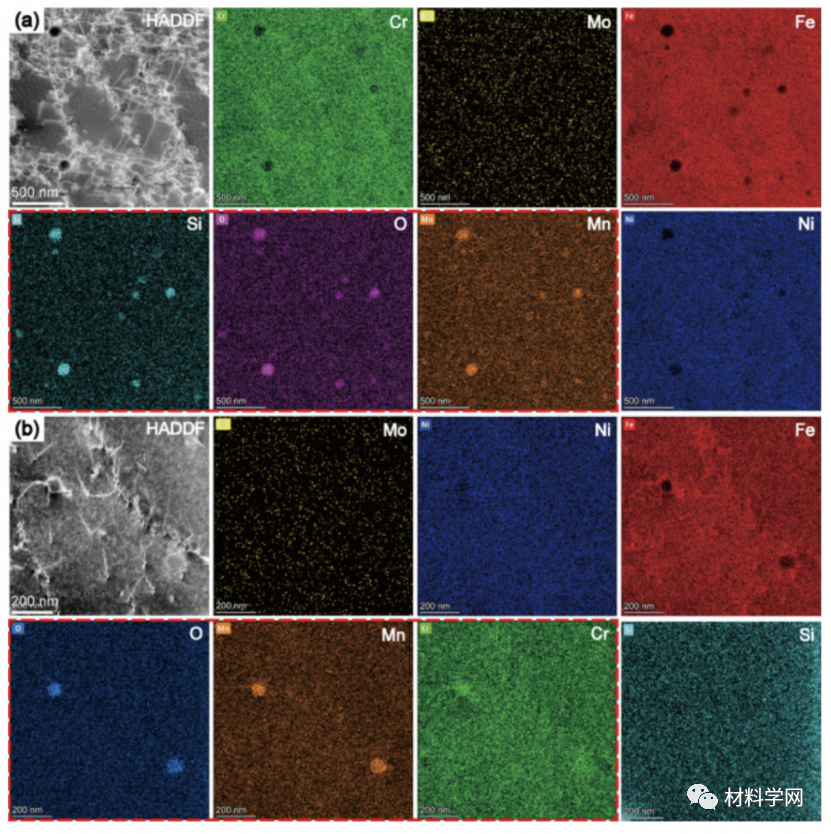

图 7所示:(a) 650 °C 退火样品和 (b) 1050 °C 退火样品的元素分布图。

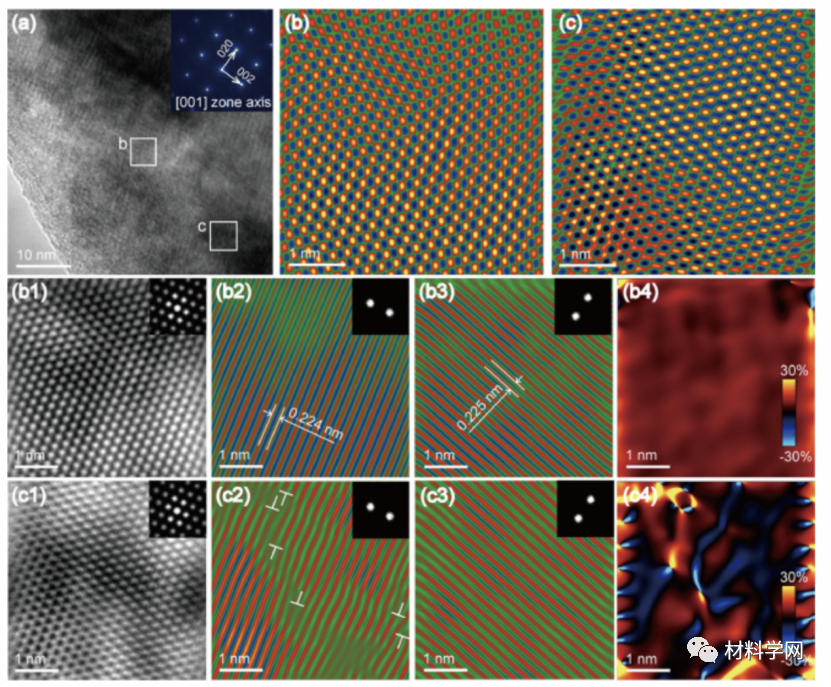

图 8所示:竣工样品的原子尺度表征。(a) 低倍率 HAADF 图像。插图:FFT 模式。(b) a 中白框的快速傅里叶反变换 (IFFT) 图像。(c) a中白框的IFFT图像。(b1-b3) b 的傅里叶滤波 IFFT 图像,分别使用基本衍射、[002] 频率和 [020] 频率。(b4) 基于定量几何相位分析 (GPA) 的 b 晶格膨胀场。(c1-c3) 分别使用基本衍射、[002] 频率和 [020] 频率对c进行滤波后的 IFFT 图像。(c4) b的晶格膨胀场。

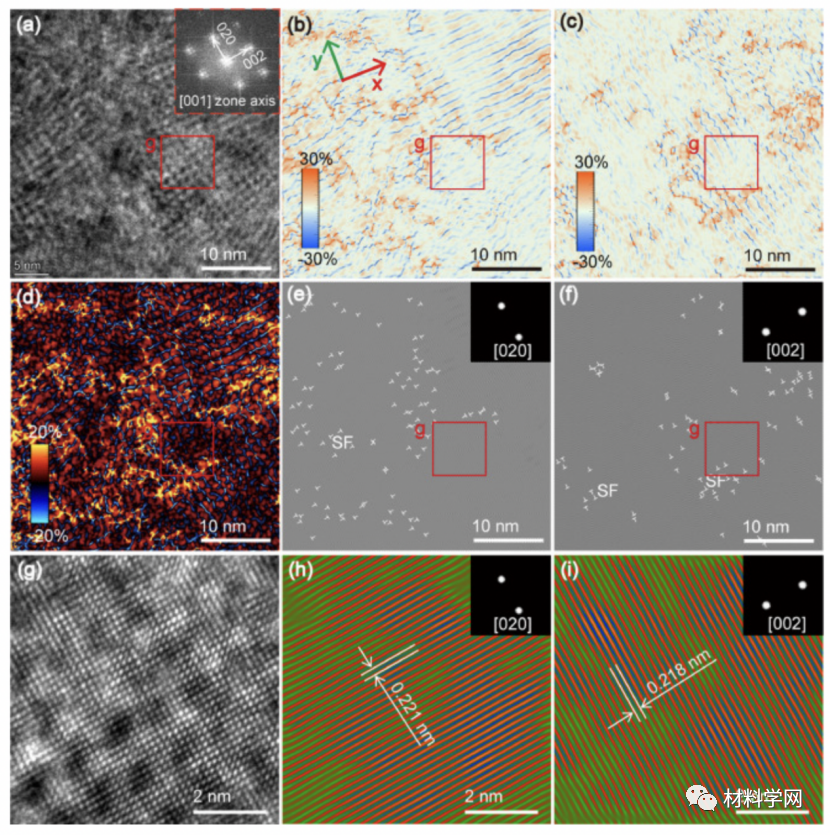

图 9所示:650 °C 退火样品的原子尺度表征。(a) HAADF 图像。(b 和 c) a 的晶格应变场分别沿 x 和 y 方向。(d) a 的晶格膨胀场。(e和f)分别使用[020]频率和[002]频率的傅里叶滤波IFFT图像。(g) a 中红色框的放大 HAADF 图像。(h 和 i) 分别使用 [020] 频率和 [002] 频率的傅里叶滤波 IFFT 图像。

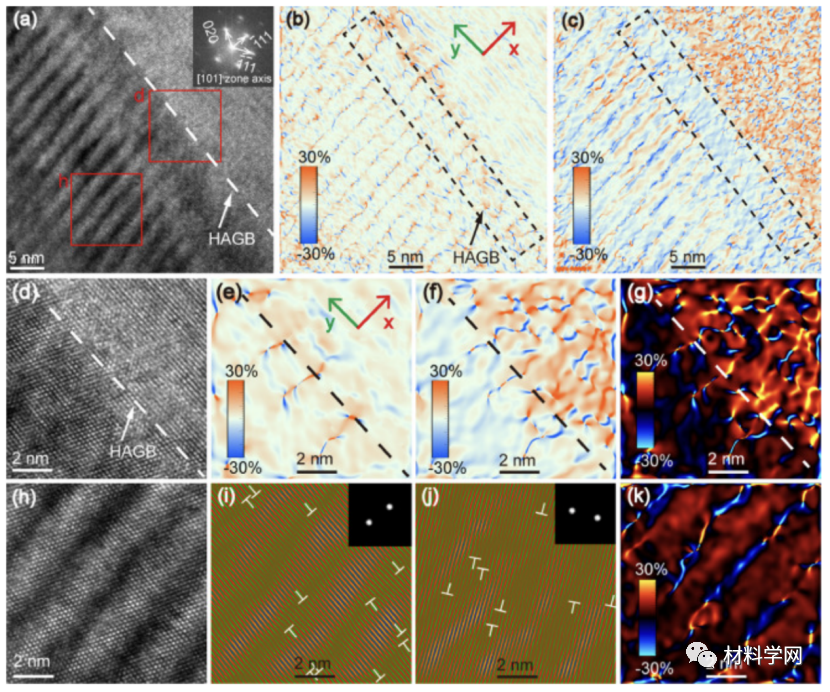

图 10所示:1050 °C 退火样品的原子尺度表征。(a) 低倍率 HAADF 图像。(b 和 c)分别沿 x 和 y 方向的晶格应变场。(d)a中红色框的放大HAADF图像,显示了HAGB的原子排列。(e 和 f)d 的晶格应变场分别沿 x 和 y 方向。(g) d 的晶格膨胀场。(h) a 中红色框的放大图像,显示了 1050 °C 下退火矩阵的原子排列。(i和j)使用[¯111]频率和[¯1¯11]频率的h的傅里叶滤波IFFT图像。(k)h 的晶格膨胀场。

图11所示:所有试样组的拉伸性能。

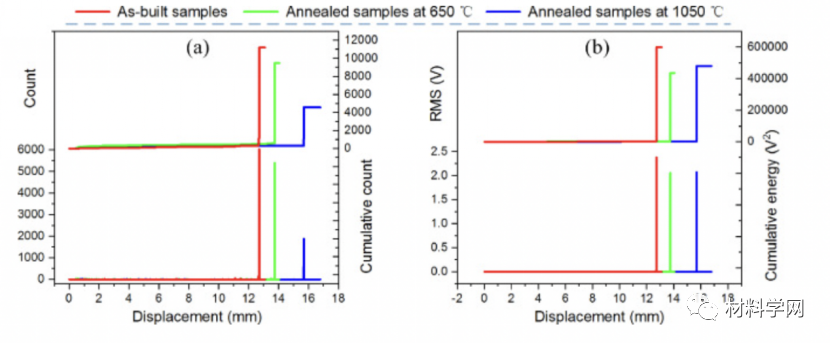

图12所示:各组样品的AE特征参数曲线。(a) 计数和累积计数曲线。(b) RMS 和累积能量曲线。

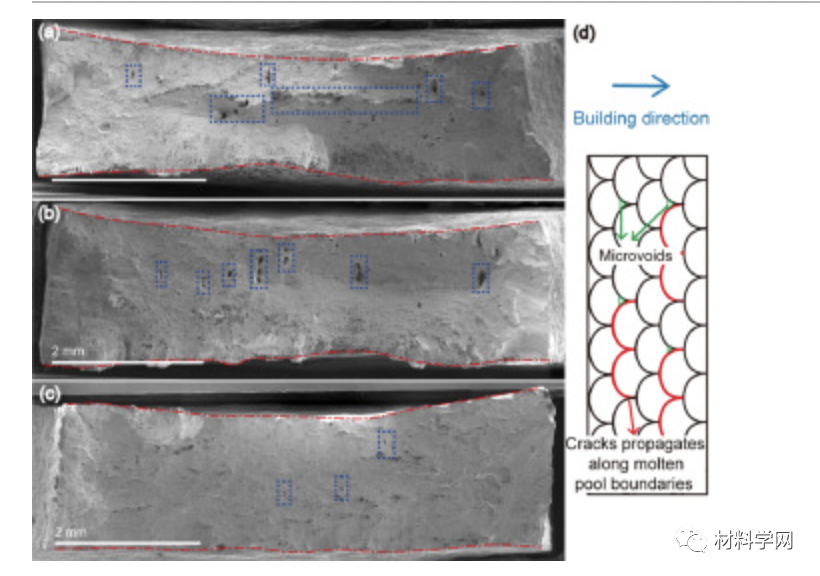

图13所示:所有试样组的拉伸断裂。(a) 竣工标本。(b) 退火试样 (b) 退火试样在 650 °C 下 2 小时。(c) 样品在 1050°C 下退火 2 小时。(d) 熔池形态示意图。

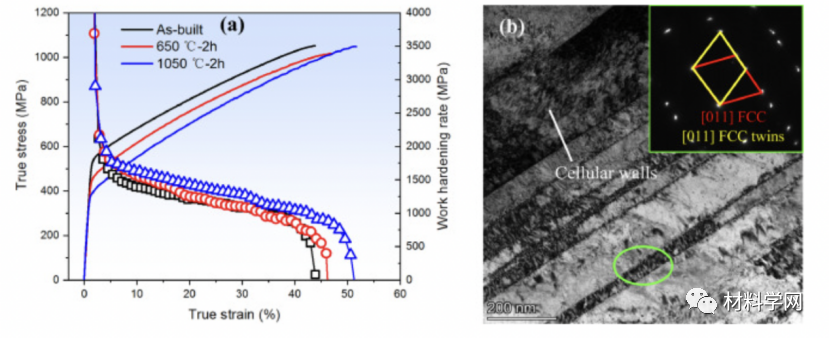

图14所示:真实应力-应变曲线和加工硬化率曲线。(2) 竣工样品中变形孪晶的典型 TEM 图像和相应的 SAED 图案。

这项工作精确地确定了胞壁和退火诱导的亚粒边界的局部定向错误。胞壁上的局部定向偏差导致竣工样品中的高位错密度,与退火样品相比,导致强度增加。对竣工和退火样品中的原子排列和晶格缺陷进行了简洁的比较,揭示了退火过程中的位错迁移过程,这将激发设计,控制和优化胞壁以获得高性能LPBF材料的潜在策略。此外,微观结构的全面表征,对强化机理的实质性讨论以及对加工硬化行为的批判性分析对于优化/开发AM材料的退火程序具有价值。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414