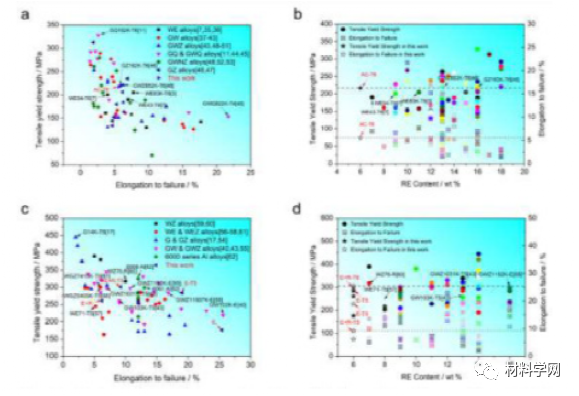

本文通过热挤压、热轧和时效联合工艺成功开发了一种具有高强塑性协同作用的低稀土含量 Mg-3Y-2Gd-1Nd-0.5Zr (wt%) 合金。该合金表现出优异的强度-延展性平衡(UTS 为 345 ± 2.0 MPa,TYS 为 301 ± 5.0 MPa,EL 为 9.2 ± 1.9%),优于许多 稀土元素 浓度较高的 Mg-RE 变形合金,甚至可与 6061 铝合金锻造合金相媲美。热挤压和热轧的联合过程促进了变形晶粒和小角度晶界的形成,使变形晶粒在合金强化中占主导地位。在这种情况下,随后的时效产生了一种新颖的异质结构,包括具有宽颗粒间距的长程链状结构和变形晶粒中宽敞的无析出物区,这对强化和增韧起关键作用。本研究表明,具有长程链状结构和无沉淀区的变形晶粒是用于低稀土含量的镁合金理想的微观结构,以实现高强度-塑性协同作用。

镁合金作为最轻的结构金属材料,在过去的几十年里引起了相当大的关注。它们的竞争特性,例如低密度、高比强度、高铸造性和出色的阻尼性能,使它们成为汽车和航空航天工业中许多应用的有吸引力的候选者。与铝合金等结构金属材料相比镁合金的强度和延展性较差以及成本上的劣势限制了镁合金的广泛应用。为了解决这些问题,国内外已经做出了许多努力来开发具有高强度-塑性协同作用的低成本镁合金。迄今为止,已经开发出一些商用镁合金,如AZ系列、AM系列和ZK系列合金。尽管这些不含稀土(RE)的镁合金成本较低,但它们在高温下较差的机械性能仍然在一定程度上阻碍了它们的工业应用。与不含稀土的镁合金相比,含稀土的镁合金通常在室温和高温下都表现出更好的机械性能。

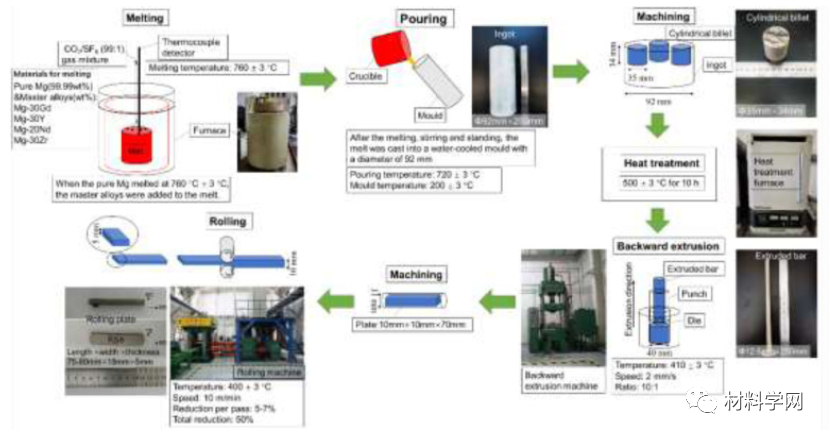

北京工业大学杜文博教授团队采用纯Mg、Mg-30Gd(wt%)、Mg-30Y(wt%)、Mg-20Nd(wt %) 和 Mg-30Zr (wt%) 中间合金在 CO 2 /SF 6下的电炉中(99:1) 保护气氛。Mg 的纯度为 99.99 wt%。当纯镁在 760 °C ± 3 °C 熔化时,添加 Mg-30Gd (wt%)、Mg-30Y (wt%)、Mg-20Nd (wt%) 和 Mg-30Zr (wt%) 中间合金到融化。通过热挤压、热轧和时效联合工艺成功开发了一种具有高强塑性协同作用的低稀土含量 Mg-3Y-2Gd-1Nd-0.5Zr (wt%) 合金。该合金表现出优异的强度-延展性平衡(UTS 为 345 ± 2.0 MPa,TYS 为 301 ± 5.0 MPa,EL 为 9.2 ± 1.9%),优于许多 稀土元素 浓度较高的 Mg-RE 变形合金,甚至可与 6061 铝合金锻造合金相媲美。相关研究成果以题“Development and characteristics of a low rare-earth containing magnesium alloy with high strength-ductility synergy”发表在镁合金顶刊Journal of Magnesium and Alloys上。

链接:https://www.sciencedirect.com/science/article/pii/S2213956722000421#fig0001

图 1。示意图和真实照片显示了所研究合金的加工路线、研究中使用的相应铸造、挤压和轧制设置以及最终产品。

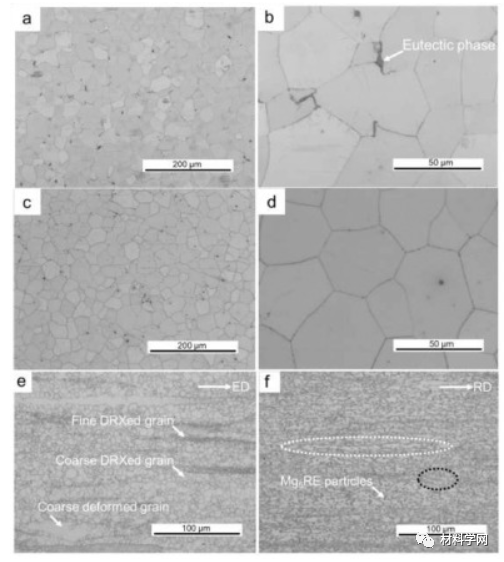

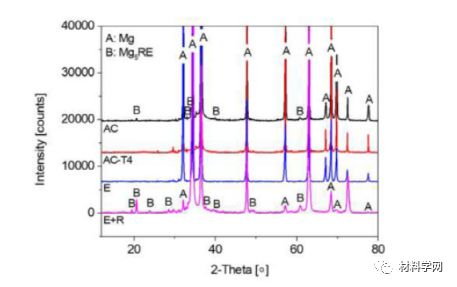

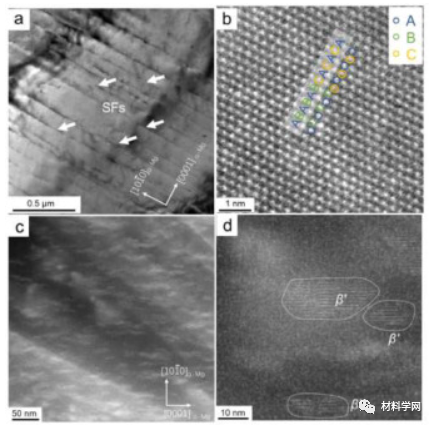

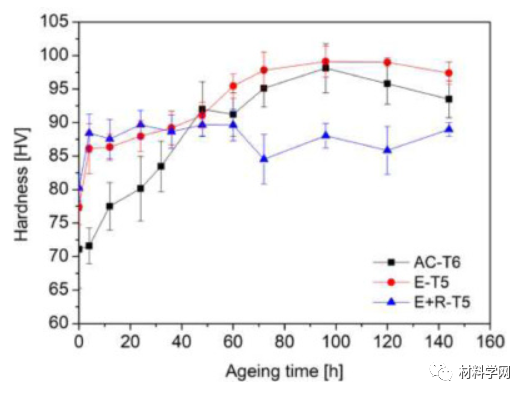

AC和AC-T4合金的显微组织使用OM观察如图2所示。AC 合金主要由等轴晶粒和分布在晶界的共晶相组成,图 2 a 和 b。在 T4 处理后,大部分共晶相颗粒溶解到基体中,图 2 c 和 d。AC 和 AC-T4 合金的平均晶粒尺寸分别为 22 ± 0.5 μm 和 27 ± 0.8 μm。为了分析相组成,对 AC 和 AC-T4 合金进行了XRD ,如图 3 所示。XRD结果表明AC合金由Mg和Mg 5 RE相组成,而AC-T4合金仅含有Mg相。根据图中的结果。2如图3和图3所示,AC合金中的共晶相可以识别为Mg 5 RE相,大部分Mg 5 RE相在T4处理后溶解到基体中。AC-T4合金的显微组织表征进一步通过TEM和HAADF-STEM进行图4。a 和 b 在 AC-T4 合金的晶粒内部显示出大量的堆垛层错 (SFs)。这些 SFs 在 n (0001) α - Mg上形成?基面,间距范围为 60-100 nm。原子尺度观察表明,SFs 是内在缺陷,具有 ABABABCACACA 的堆叠序列。可以想象,当 SFs 在 Mg 固溶体中形成时,会在断层面附近立即产生无序区域。RE原子倾向于偏析到无序区域并降低弹性应变。因此,预计与堆垛层错平面相邻的区域富含这些原子。然而,HAADF-STEM 结果表明,SF 处没有合金元素的偏析。该结果与 Mg-Y-Zn 合金中的结果相同,其中 SF 没有合金元素的偏析[29] 图 5。显示了 AC-T6 合金的时效硬化曲线。可以看出,AC-T6 合金在 96 h 时达到了 98 ± 3.7 HV 的峰值硬度,增量为 27 HV。图 4 c 和 d中峰值时效 AC-T6 合金的显微组织表明,大量的 β‘ 相在基体中析出,这是提高硬度的原因。

图 2。(a 和 b) AC、(c 和 d) AC-T4、(e) E 和 (f) E+R 合金合金的 OM 图像。

图 3。研究合金在不同条件下的XRD结果。注:用于鉴定Mg的JCPDS卡号为00-035-0821(*),鉴定Mg 5 RE的JCPDS卡号为03-065-7133(C)。

图 4。AC-T4合金中SF的TEM-BF图像和HAADF-STEM图像(a和b)和AC-T6合金中的(c和d)β'p hase。

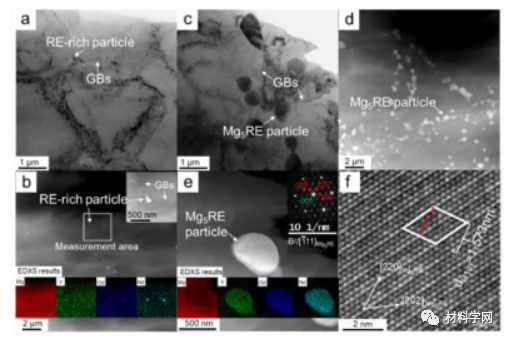

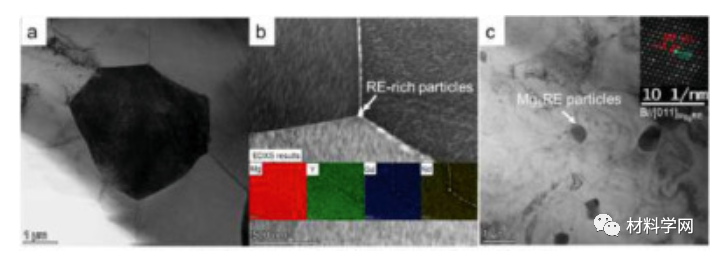

在热挤压和热轧之后,对 E 和 E+R 合金进行时效处理。图 5的时效硬度曲线表明,E-T5 合金在 96 h 时达到峰值硬度 99±2.3 HV,而 E+R-T5 在 24 h 时达到峰值硬度 90±2.1 HV。与 E-T5 合金相比,E+R-T5 合金具有更快的时效硬化响应,但峰值硬度更低(图 11)。显示了 E-T5 和 E+R-T5 合金在峰值时效条件下的显微组织。在 E-T5 合金中,大量尺寸在 10-20 nm 范围内的 β' 相离散地分布在晶粒内部。一些尾状结构由βH相、βM在 β' 相周围观察到相和锯齿形 RE 原子柱。这些细颗粒浓缩了 Y、Gd 和 Nd 合金元素,图 12 a 和 b。在 E+R-T5 合金中,除了细颗粒外,在晶界处还观察到了几个球形颗粒,图 12C。这些球形颗粒可能是热轧过程中动态析出形成的。相应的选区电子衍射(SAED)图表明它们是Mg 5 RE相。

图 5。AC-T6、E-T5 和 E+R-T5 合金的时效硬化曲线。

图 6。(a 和 b) E 和 (c-f) E+R 合金的TEM结果。

除了通过热挤压和热轧进行的显微组织改性外,由于众所周知的β’相沉淀强化,时效处理对改善本合金的力学性能起着重要作用。与 E 和 E+R 合金相比,时效处理使 E-T5 和 E+R-T5 合金的拉伸屈服强度分别增加了 108 MPa 和 40 MPa。显然,与E+R-T5合金相比,E-T5合金具有更明显的析出强化效果。这些合金的时效硬化行为也与其机械性能一致。虽然E-T5合金达到峰值硬度的时间比E+R-T5合金长,但前者的峰值硬度比后者高。机械性能和时效硬化行为的这种差异与 E-T5 和 E+T-T5 合金中 β‘ 相的不同析出行为有关。

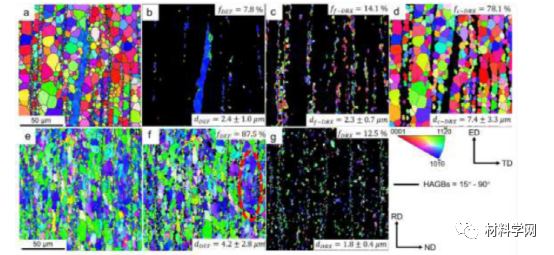

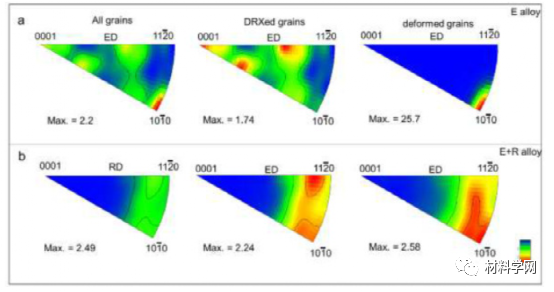

图 7。(a-d) E 和 (e-g) E+R 合金的EBSD反极图 (IPF) 图。图像 (a) 显示了全晶粒的 IPF 图,而图像 (b)、(c) 和 (d) 显示了 E 合金的变形晶粒、细 DRX 晶粒和粗 DRX 晶粒的 IPF 图。图像 (e) 显示了全晶粒的 IPF 图,而图像 (f) 和 (g) 显示了 E+R 合金的变形晶粒和 DRXed 晶粒的 IPF 图。

图 8。取自 (a) E 和 (b) E+R 合金的全晶粒、DRX 晶粒和变形晶粒的反极图 (IPF)。

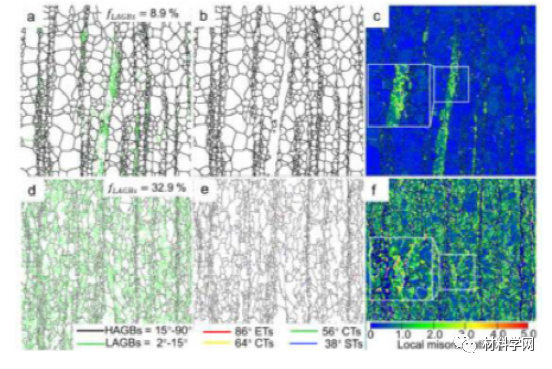

图 10。(a-c) E 和 (d-f) E+R 合金的EBSD结果。(a 和 d) 晶界图;(b 和 e) 双地图;(c 和 f) 局部方向错误图。ETs是指伸展双胞胎,CTs是指收缩双胞胎,STs是指继发双胞胎。

图 12。(a 和 b) E-T5 和 (c) E+R-T5 合金的TEM结果。

热挤压产生由少数变形晶粒和大量再结晶晶粒组成的双峰微观结构。热挤压和热轧的联合工艺促进了变形晶粒和小角度晶界的形成,使变形晶粒在合金中占主导地位。因此,变形晶粒的强化贡献远高于其他强化因素。时效导致形成密集分布的β’相,这导致E-T5合金的强度-塑性折衷。对于 E+R-T5 合金,时效产生了一种新颖的异质结构,包括具有宽颗粒间距的长程链状结构和变形晶粒中宽敞的无析出区,这在同时发生的过程中起关键作用。E+R-T5合金的强化和增韧。在所研究的合金中首次观察到由β′相、βH相、βM相和锯齿形原子柱组成的长程链状结构。

图 14。各种 (a 和 b) 镁铸造合金和 (c 和 d) 镁锻造合金的机械性能。还包括所研究合金和 6000 系列铝锻造合金的机械性能。图像(a 和 c)总结了 TYS 作为这些镁合金的断裂伸长率的函数,而图像(b 和 d)总结了 TYS 作为这些镁合金的 RE 含量的函数。

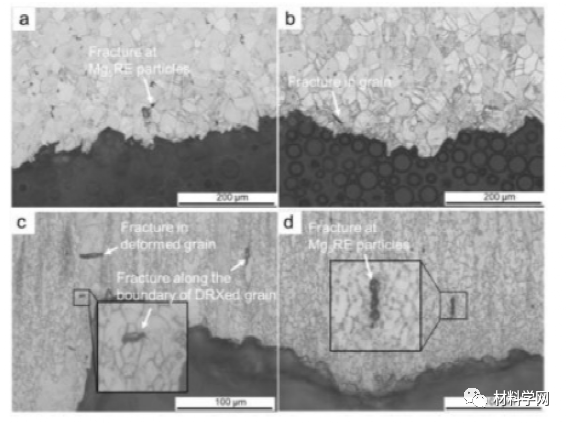

图 15。(a) AC、(b) AC-T4、(c) E 和 (d) E+R 条件下研究合金的断裂表面。

具有长程链状结构和无沉淀区的变形晶粒是低稀土含量镁合金实现高强度-塑性协同作用的理想微观结构。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8148

腐蚀与“海上丝绸之路”

点击数:6486