导读:高性能结构材料的设计始终追求卓越但往往相互排斥的性能的组合,例如机械强度、延展性和热稳定性。尽管与完全非晶合金相比,晶体-玻璃复合合金具有更好的延展性,但由于晶体-玻璃界面处的异质成核,它们的热稳定性很差。在此,提出了一种通过热力学引导合金设计方法开发热稳定、超强和可变形的晶体玻璃纳米复合材料的新策略,该方法模仿了共生生态系统中已知的相互稳定原理。该共生合金在环境温度下具有3.6 GPa的超高压缩屈服强度和约15%应变的大均匀变形,超过传统金属玻璃和纳米层压合金的值。此外,与原始的TiZrNbHf基非晶相相比,该合金的结晶温度高出约200 K(TX > 973 K)。相邻无定形和结晶相之间的元素分配导致它们相互的热力学和力学稳定,为稳定、强韧性材料开辟了一种新的共生途径。

“越小越强”是材料的一个重要特征,这是由于小尺寸样品中含有缺陷或缺陷源的概率较低的原因。然而,随着材料(或材料结构单元)尺寸的减小,不可避免地会促使材料在高温下从表面和界面上发生非均质形核,使材料在热力学上不稳定,导致材料在强度和热稳定性之间长期处于取舍困境。纳米晶材料比粗晶材料更强,但在高温下会经历快速的晶粒生长和机械完整性的丧失情况。晶界偏析或弛豫可以降低纳米晶材料的晶界能,从而提高其热稳定性。对于超强非晶材料,金属非晶玻璃(mg)的热稳定性与力学性能之间的关系一直是一个争论不休的问题。研究表明,减少试样尺寸可以提高mg的强度和变形能力,但由于表面的非晶形核,非晶结构的热稳定性往往会减弱。同样,晶体-玻璃复合合金的热稳定性也受到晶体-玻璃界面非均质形核的限制。

在此,德国马克斯普朗克铁研究所的Ge Wu、C. Liu联合法国巴黎北部索邦大学工艺和材料科学实验室的Matteo Ghidelli研究了一种新的晶体-玻璃复合材料的合金设计概念,利用退火诱导的元素从晶体到玻璃相的动态分配,提高后者的结晶温度,提高前者的变形能力,从而以一种共生的方式稳定整个晶体玻璃复合材料。以晶体玻璃纳米层压合金的形式实现了共生合金的概念,在溅射沉积材料制备过程中,通过相邻纳米层之间的元素分配来辅助。这种分配增强了受体纳米层的负混合焓,促进了非晶相的形成。供体纳米层具有较低的玻璃形成能力(GFA),从而形成晶体结构。材料中的晶态和非晶态相分别在拉伸和压缩下表现出塑性颈缩和变薄的特征,揭示了它们的延展性。退火过程中元素从晶体进一步动态分配到玻璃相,增强了材料中两个共生区域的热稳定性。相关研究成果以题“Symbiotic crystal-glass alloys via dynamic chemical partitioning”发表在材料顶刊Materialstoday上。

链接:

https://www.sciencedirect.com/science/article/pii/S1369702121003576

采用磁控溅射技术,通过交替沉积约18nm厚的Cr-Co-Ni纳米层和约12nm厚的Ti-Zr-Nb-Hf纳米层,制备了晶体玻璃共生合金。这种结构设计是基于非晶相的拓扑限制,这反过来使其非弹性变形。这一效应是实现复合材料均匀塑性变形的重要前提。

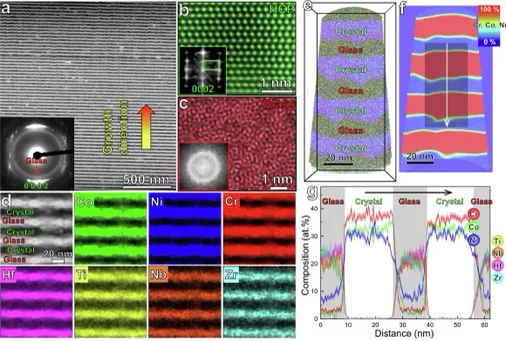

图1 晶体-玻璃共生合金的显微结构和成分。(a) 典型的高角度环形暗场(HAADF)扫描 TEM (STEM) 图像。插图是从侧视 TEM 探测中获得的典型SAED图案,显示出具有强{0 0 0 2}纹理的无定形环和衍射图案。(b、c)分别显示沿<1 1–2 0>区轴探测的结晶CrCoNi相的HCP结构和非晶相的迷宫状图案的侧视高分辨率 (HR) STEM 图像。插图是相应的快速傅里叶变换(FFT)图像,表明HCP相的{0 0 0 2}平面垂直于生长方向,玻璃相呈现典型的扩散环特征。(d) 晶体-玻璃共生合金的 HAADF-STEM 和能量色散谱 (EDS) 映射。(e) APT 数据集的3D重建,显示了纳米层压结构。(f) 2D等高线图,根据来自晶体-玻璃共生合金的1nm厚横截面切片的Cr、Co和Ni浓度。(g):(f) 中箭头所指区域的一维成分分布。(g) 中曲线的浅色阴影表示标准偏差方面的统计误差。

从图1可以看出,Cr-Co-Ni层和Ti-Zr-Nb-Hf层分别为六方紧密堆积(HCP)和非晶态结构。这与之前的研究结果明显不同,之前的研究表明CrCoNi和TiZrNbHf合金在热平衡中分别具有面心立方(FCC)和体心立方(BCC)晶体结构。晶体-玻璃共生合金的晶相HCP结构也不同于磁控溅射制备的CrCoNi纳米晶合金的HCP-FCC纳米双相结构(图S1)。如图1a插图中选定区域电子衍射(SAED)图所示,当前合金中的Cr-Co-Ni纳米层具有很强的{0 0 0 2}织构。CrCoNi合金的层错能为22mJ·m-2。此外,Ni (31 at.%)是催化裂化稳定剂,其结晶相含量低于Co (33 at.%)和Cr (36 at.%)。这些因素以及磁控溅射(~ 1010k /s冷却速率)产生的非平衡态促进了HCP相的形成。虽然TiZrNbHf是典型的BCC高熵合金(HEA),但它在当前材料中形成非晶态结构(图1c)。原子探针层析成像(APT)结果(图1e-g)显示,这两种纳米层分别主要由CrCoNi和TiZrNbHf组成。而Ti21.9Zr22.0Nb20.6Hf22.5Cr3.0Co2.5Ni7.5 (at.%)组成的Ti-Zr-Nb-Hf纳米层在沉积态中含有一定量的Cr、Co和Ni。

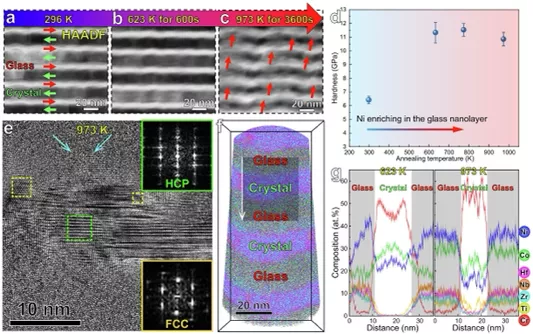

图2 晶体-玻璃共生合金的热稳定性。(a)室温,(b) 623 K退火600 s,(c) 973 K退火3600 s原位加热共混合金的HAADF-STEM图像。(a)中的红色和绿色箭头分别表示玻璃和晶体纳米层。(c)中的红色箭头表明经973 K退火后,共生合金的波状特征更加明显。(d)不同高温退火1小时后的共生合金硬度。从室温到773 K,硬度随温度升高而增加。当温度从773 K升高到973 K时,硬度略有下降,这可能是由于晶体玻璃纳米复合结构具有明显的波状特征。(e)样品在973 K非原位退火1 h后的像差校正HRTEM图像,显示晶体玻璃纳米复合结构得到维持。右上角和右下角的插图分别是绿色虚线矩形和黄色虚线矩形区域的FFT图像,分别表示HCP结构和FCC结构。退火后,非晶纳米层中靠近晶体纳米层(箭头所示)的一些微小晶体可能是由于不完全非晶化而形成的,在晶体玻璃界面附近的Ti、Zr、Nb和Hf的耗尽导致GFA降低。(f)样品在623 K退火1 h后的典型APT数据集的三维重建。(g),分别在623 K和973 K退火1 h后的样品在(f)箭头所示区域的1D成分剖面图。曲线的阴影显示了标准差方面的统计误差。

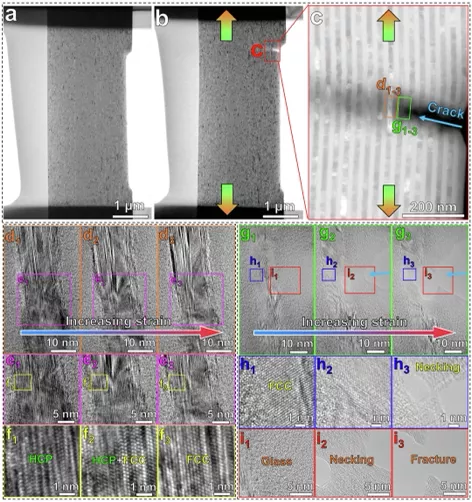

图3 晶体-玻璃共生合金在室温下的原位 TEM 拉伸变形行为。晶体-玻璃共生合金 (a)之前和(b)拉伸期间的明场TEM图像。(c):(b) 中放大区域的环形暗场 (ADF) STEM 图像,显示在拉伸过程中产生了裂纹。(d1-d3)拉伸过程中裂纹前结晶纳米层的HRTEM成像图,显示厚度从~18 nm 减小到~14 nm。 (e1–e3):(d1–d3) 的相应放大图像。 (f1–f3):相应的(e1–e3) 的晶格分辨率放大图像,揭示了拉伸期间同一区域的HCP到FCC相变。(g1-g3)分别为断裂过程中结晶相和非晶相的HRTEM成像图。(h1-h3)和(i1-i3):(g1-g3)中图像的相应放大区域,显示了断裂过程中结晶相和非晶相的颈缩特征。

通过热力学引导合金设计方法开发了一种具有高热稳定性、超高强度和大塑性变形能力的新型晶体-玻璃共生合金。它利用两个相邻相之间的相互元素分配来修改它们各自的特性,使它们能够加强和相容的共变形,建立一种被称为“共生”的协同效应。更具体地说,该概念是通过将Ni和Co从结晶Cr-Co-Ni相动态分配到非晶Ti-Zr-Nb-Hf-Cr-Co-Ni相来实现的。后者的负混合焓增强,而前者由于部分HCP到FCC相变而变得更具延展性。动态元素分配机制促进稳定的晶体 - 玻璃结构高达973 K,即比原始 TiZrNbHf 基非晶相高约 200 K。该材料在环境温度下表现出 3.6 GPa 的屈服强度和约 15% 的均匀变形。超高强度和高变形能力的结合源于晶体-玻璃纳米复合结构的协同强化和延展性,包括晶相的HCP到FCC相变,以及非晶相的理论强度和均匀塑性流动。这些发现说明了多组分晶体-玻璃纳米复合结构中共生机制的优势(图 4c、d)。结果表明,

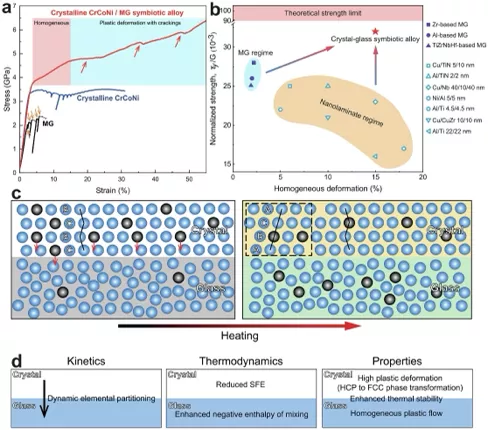

图4 晶体-玻璃共生合金的机械性能。(a)具有相似尺寸的支柱样品的压缩工程应力-应变曲线。高度/直径比为2。共生合金的直径分别为1.2 ?m,结晶CrCoNi和TiZrNbHf基MG样品的直径分别为1.1 ?m。MG样品中的锯齿现象用橙色箭头表示。共生合金的开裂诱导应力平台和应力降低用红色箭头表示。(b)剪切屈服强度通过剪切模量与共生合金的均匀变形归一化,在压缩中进行测试,与传统的MG和纳米层压合金相比。用方程G = E/[2(1 + v)]估算了纳米压痕所得的剪切模量G,其中v为泊松比,E为杨氏模量,纳米压痕所得的共生合金和TiZrNbHf基MG的剪切模量分别为145 GPa和92 GPa。剪切屈服强度τy使用τy= σy/2计算,其中σy是屈服强度。(c)共生效应背后的合金设计策略的说明。所制备合金中的晶体和玻璃相分别处于HCP和非晶态。在加热过程中,从晶体到玻璃相的动态元素分配(图中的箭头)增强了玻璃相的负混合焓,稳定了整个晶体-玻璃结构。黑色和蓝色球体分别代表分配更多(例如Ni和Co)或更少(例如Ti、Zr、Nb 和 Hf)的原子。玻璃相的背景在开始时是浅黑色(左图),但在热处理后变成浅绿色(右图),表明负混合焓增强。热处理后,由于堆垛层错能 (SFE) 发生变化,部分晶相中的HCP结构在热处理后转变为FCC结构。共生分区。热处理后结晶相的背景变为浅橙色(右图),表明SFE发生了变化。 (d) 三种共生效应的示意图:从晶体到玻璃相的动态元素分配(动力学);降低晶相的堆垛层错能 (SFE) 并提高玻璃相的负混合焓(热力学);提高了晶体-玻璃结构的热稳定性,通过HCP到FCC相变的结晶相具有更高的变形能力,以及玻璃相的均匀塑性流动(特性)。

总之,当前的合金设计策略也适用于其他晶体-玻璃复合体系,其中晶相具有较低的堆垛层错能,并且两相具有较大的负混合焓。这种结合合金和纳米结构的设计方法使材料具有超高强度和大变形能力以及出色的热稳定性。这种组合使共生合金在机械和热高负载环境中的应用中具有吸引力,例如微机电系统、柔性设备和暴露在恶劣热条件下的3D打印结构涂层。我们还注意到,目前研究中的共生合金可能作为基材的保护涂层或独立部件的独立薄膜提供潜在的应用。通过在溅射过程中施加基板偏压或引入成分梯度层,可以增强涂层和基板之间的附着力,防止涂层在使用时分层的危险。自支撑薄膜的残余应力可以通过退火释放,防止卷曲现象。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741