导读:传统观点认为,高强度材料的磨损率低,但它们的塑性变形机制也会影响其磨损性能。高强度和均匀的变形行为,允许在不开裂或局部脆性断裂的情况下适应塑性应变,对于开发耐磨金属至关重要。本文提出了一种通过在磨损过程中通过金属表面与其氧化环境的反应原位形成坚固且可变形的氧化物纳米复合材料表面来实现卓越耐磨性的方法,我们将这一原理称为“反应磨损保护” . 我们设计了一种 TiNbZr-Ag 合金,可在干滑动时形成非晶结晶氧化纳米复合材料表面层。强度(2.4 GPa 屈服强度)和可变形(均匀变形至 20% 应变)纳米复合材料表面将 TiNbZr-Ag 合金的磨损率降低了一个数量级。

与磨损相关的能量损失和部件损坏,包括因磨损接触而失效的部件的摩擦和再制造,占全球能源消耗的 23%,估计每年的成本超过 25000 亿欧元。由于金属是最常用的工程材料,耐磨金属一直是材料设计的追求,但实现具有挑战性。根据经典磨损理论,由于在固定应力下接触面积减少,因此强度较高的材料表现出较高的耐磨性。高强度马氏体钢和钴基合金已广泛用于磨损严重的环境中。

已开发出比粗粒金属具有更高强度的纳米粒金属,以提高耐磨性。然而,关于纳米晶粒金属的磨损性能存在相互矛盾的报道。已经发现,晶粒生长或晶界滑动/晶粒旋转机制(遵循逆霍尔-佩奇关系)可以降低耐磨性。如果纳米晶粒金属在磨损时的结构演变促进均匀塑性变形,从而防止应变软化和脆性断裂,则可以提高其耐磨性。 因此,耐磨金属的设计需要高强度和可观的磨损均匀变形能力。由于抑制了接触表面的不均匀塑性变形,限制了滑动引起的开裂和局部脆性断裂,梯度纳米晶粒金属与纳米晶粒金属相比,可提高耐磨性。与晶体对应物相比,非晶合金或金属玻璃 (MG) 缺乏晶体结构,通常具有更高的屈服强度(σ y ~ E /50,E是弹性模量)。 然而,MGs 的塑性变形高度集中在剪切带中,导致裂纹和脆性磨损颗粒,从而引起显着加速磨损的微切削机制。

当引入化学或拓扑异质性以产生多个剪切带时,MGs 的塑性变形能力可以增强,例如,通过引入玻璃-玻璃界面(纳米玻璃)、二次非晶相(双相 MGs)或结晶相(非晶-结晶复合材料)。然而,非晶相的剪切带响应仍然限制了耐磨性。 在磨损过程中,可以在钢和钴基合金上形成具有包含嵌入无定形基质中的结晶氧化物纳米颗粒的纳米复合结构的表面氧化物。据报道,由于剪切带,含有脆性结晶相的纳米复合材料通常会显示出不均匀的塑性变形。如果纳米复合材料中的脆性结晶相(如结晶氧化物纳米粒子)被韧性固溶体结晶相取代,则可以实现均匀的塑性变形。

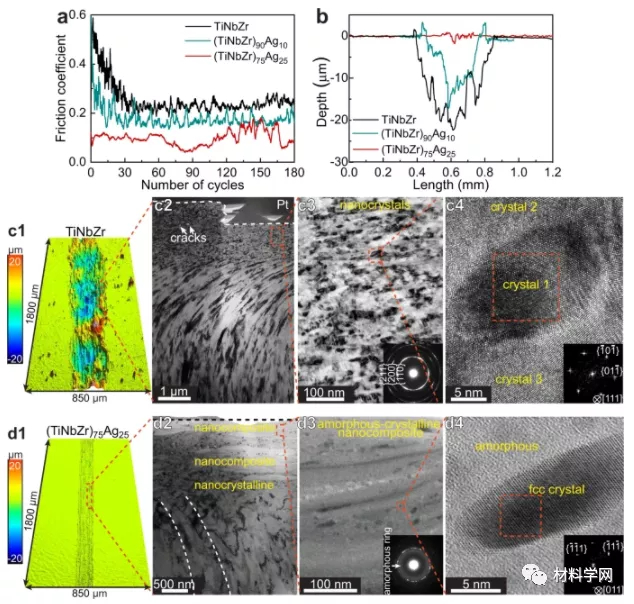

在这里,德国马普钢铁所研究团队提出了一种新的耐磨合金设计理念:通过合金在摩擦过程中与环境中氧气的反应,在合金表面原位生成一层高强度且具备均匀塑性变形能力的非晶-纳米晶复合结构氧化物,从而大幅提高了合金的耐磨性能。研究团队将这一理念命名为“反应减磨” ,通过将 TiNbZr 中熵合金与 Ag 混合以在磨损暴露时产生所需的自润滑纳米结构。最大接触应力为 1.0 GPa 的球盘滑动试验表明 (TiNbZr) 75 Ag 25合金在空气中的摩擦系数约为 0.09。摩擦接触将环境 O 引入合金,促进新的原子配位与大的负混合焓,从而增强合金的玻璃形成能力23。此外,Ag 与 Nb 的混合焓为正值 (+16 kJ/mol) 24,它作为从非晶基质中成核 Ag 纳米晶体的热力学驱动力。

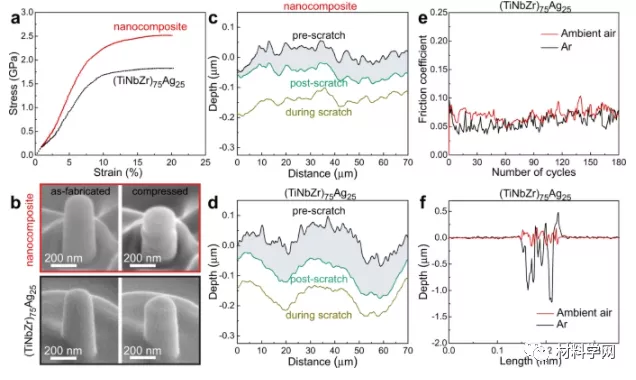

在空气中磨损后,在晶体合金表面形成~400 nm 厚的非晶-晶体纳米复合层,其中~10 nm 大小的 Ag 纳米晶体嵌入非晶氧化物基质中。这种表面纳米复合材料表现出 2.4 GPa 的屈服强度和 20% 应变的均匀变形,正如在环境温度下的纳米柱压缩测试所揭示的那样。坚固且可变形的氧化物纳米复合材料表面的形成促进了 (TiNbZr) 75 Ag 25合金的超低磨损率,这比暴露于相同测试条件下的 TiNbZr 合金低两个数量级,并且是一个数量级低于 a (TiNbZr)在 Ar 气氛中测试的75 Ag 25合金。这代表了一种通过利用金属表面的结构和化学演变来实现卓越耐磨性的策略,不是在合成过程中而是在磨损暴露于环境 期间将它们合金化。我们将此原理称为“反应性磨损保护”。

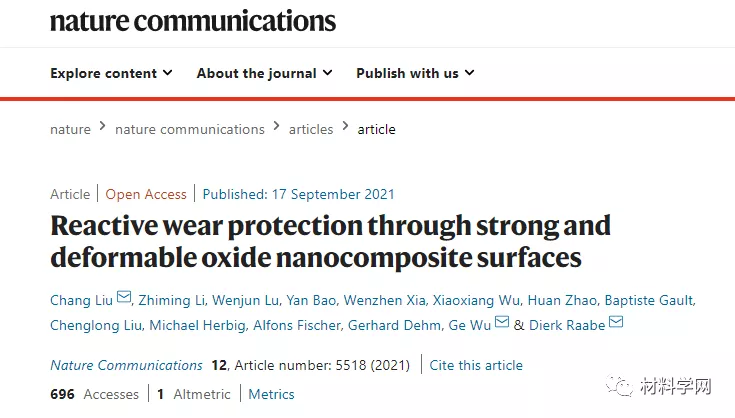

图 1:TiNbZr-Ag 合金的制造和表征。a组合磁控管共溅射方法的示意图。b、c TiNbZr 和 (TiNbZr) 75 Ag 25合金的侧视 TEM 图像。插图显示了相应的 SAED 模式。d三维 (3D) APT 重建显示 (TiNbZr) 75 Ag 25合金中的元素分布。e沿 ( d ) 中红色箭头测量的一维成分分布图,表明 (TiNbZr) 75 Ag 25合金的晶界富含 Ag。

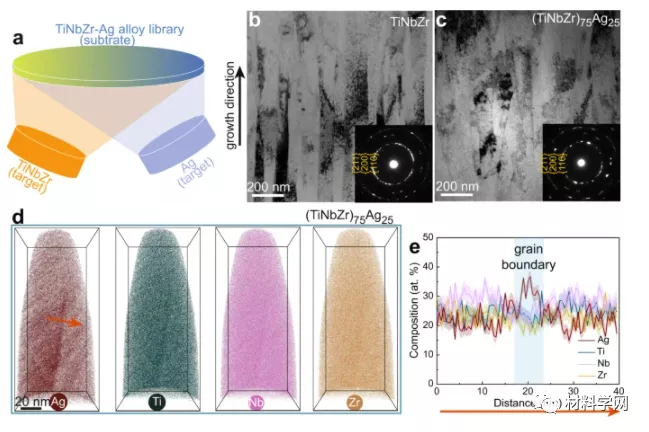

图 2:TiNbZr、(TiNbZr) 90 Ag 10和 (TiNbZr) 75 Ag 25合金的磨损行为。

图 3:(TiNbZr) 75 Ag 25合金磨损表面非晶-结晶纳米复合纳米层的形成机制。

图 4:非晶-结晶纳米复合材料对磨损减少的影响。

总之,我们提出了一种通过在磨损过程中原位形成坚固且可变形的氧化物纳米复合材料表面来设计耐磨合金的策略,我们将这一过程称为“反应磨损保护”。开发了具有代表性的 bcc 结构 (TiNbZr) 75 Ag 25 (at.%) 合金,其磨损率比参考 TiNbZr 合金低两个数量级。在环境空气中磨损后,(TiNbZr) 75 Ag 25合金通过与环境 O 反应形成原位 400 nm 厚的非晶-结晶纳米复合材料表面层,包括非晶 Ti 17 Nb 13 Zr 13 Fe 2 O 55含有约 10 nm 大小的 Ag 纳米晶体的基质。(TiNbZr) 75 Ag 25合金的高耐磨性是通过合金的低摩擦系数 (~0.09) 和原位形成非晶-结晶氧化纳米复合材料表面的协同作用实现的,该表面具有高耐磨性。强度和均匀的塑性流动行为。该研究为耐磨合金的未来设计提供了指导,该设计基于采用反应磨损保护方法形成非晶-结晶纳米复合材料表面,即在磨损过程中将表面与环境原子合金化。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741