导读:本文报道了一种专为 LPBF 技术开发的新型铝锂合金。在铸件上进行激光上釉的方法适用于 LPBF 的近似凝固条件。开发了五种不同 Sc 和 Zr 含量的 Al-Cu-Li 锭,并获得了优化的化学成分并将其转化为 Al-Cu-Li-Sc-Zr 粉末。这种新开发的Al-Cu-Li-Sc-Zr合金通过LPBF成功加工,具有高构建率和低Li损失率。这种新型合金显示出优异的拉伸性能,包括屈服强度为 482 ± 1 MPa,极限抗拉强度为 539±1 MPa,伸长率为 8.8±0.7%。

近年来,铝合金的激光粉末床融合(LPBF)发展迅速。以前的研究主要集中在最初为传统工艺设计的铸造和锻造铝合金。LPBF中研究最广泛的铝合金是Al-Si铸造铝合金,其中AlSi10Mg引起了最大的关注. 由于凝固范围窄、收缩率低,这些Al-Si铸造铝合金具有良好的LPBF加工性能。对于汽车和航空航天工业中常用的锻造铝合金,如 2xxx、5xxx、6xxx 和 7xxx 系列合金,尝试将这些合金进行 LPBF 处理通常会导致加工过程中发生热裂。

为铸造和锻造工艺设计的传统合金无法充分利用 LPBF 的高凝固率带来的潜在好处。因此,LPBF 铝合金的研究重点正逐渐从对成熟的铸造和锻造铝合金的加工尝试转向开发新的铝合金系统,以适应 LPBF 过程中独特的热机械条件。第一种专门为 LPBF 设计的商用铝合金可能是Al-4.60Mg-0.66Sc-0.42Zr-0.49Mn,重量百分比。经受 LPBF 的 Scalmalloy 合金具有细晶粒和高拉伸性能[的特点。这些商业合金的 LPBF 加工结果指出了细化晶粒以解决开裂问题的重要性。值得注意的是,包括Sc和Zr在内的孕育元素的含量远高于传统的铸造和锻造铝合金。

为 LPBF 开发合金的主要挑战是生产具有各种成分的合金粉末的高成本,并且对这些粉末进行的 LPBF 加工实验非常耗时。一种常用的方法是将现有的可锻铝合金粉末与孕育粉末混合,例如2024+Zr 、2024+Ti 、7075+Si和7075+ZrH 2。通过控制接种粉的用量,方便调整混合粉的组成. 但Si、Zr和Ti的熔点分别为1414℃、1852℃和1668℃,远高于铝合金的熔点(463℃~671℃)。熔点差异大可能导致混合粉末熔化不均匀。另一种方法是使用 LPBF 机器的激光熔化具有设计成分的铸锭,以接近 LPBF 的凝固条件。该方法用于评估Al-Sc-Zr、Al-Er-Zr、Al-Ce、Al-Co和Al-Mn-Sc的显微组织和开裂。

铝锂合金由于其密度低、耐腐蚀性好、强度和韧性相结合,在航空航天工业中逐渐取代传统铝合金。LPBF 为制造轻质结构提供了一种有效的方法。因此,将铝锂合金应用于LPBF对于进一步减轻航空航天结构的重量具有广阔的应用前景。

在此,华中科技大学朱海红教授团队应用浇铸和激光上釉方法来模拟 LPBF 的凝固条件。开发了五种具有不同 Sc 和 Zr 含量的 Al-Li 合金并将其转化为锭,旨在解决 LPBF 生产的铝锂合金的高裂纹敏感性和相对较高的锂损失率。新开发的Al-Cu-Li-Sc-Zr合金由LPBF成功生产,兼具高强度和良好的延展性。与传统 2195 铝锂合金的 LPBF 相比,这种新型合金具有更高的构建效率并降低了锂损失率。相关研究成果以题“High strength Al-Li alloy development for laser powder bed fusion”发表在增材制造顶刊Additive Manufacturing上。

论文链接: What are Journal Pre-proof articles? https://www.sciencedirect.com/science/article/pii/S2214860421004097

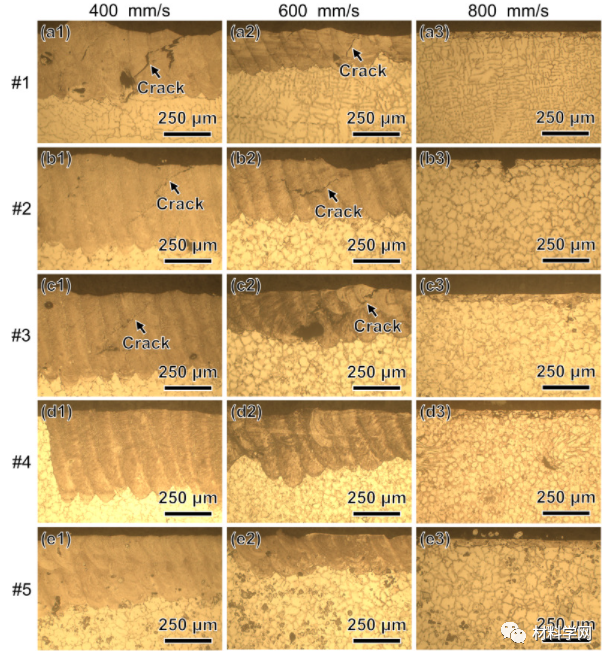

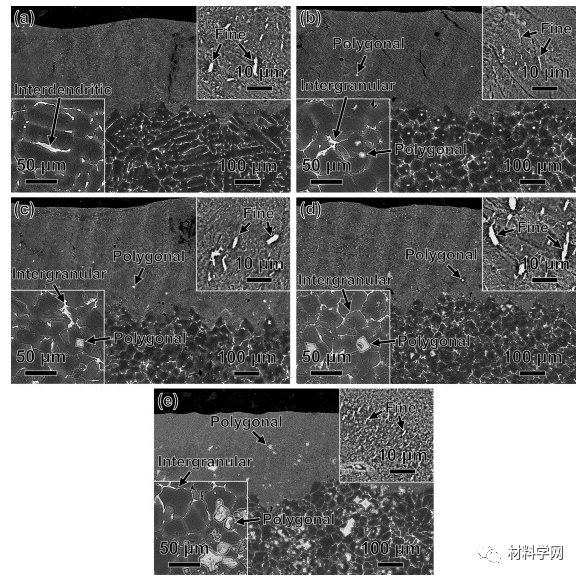

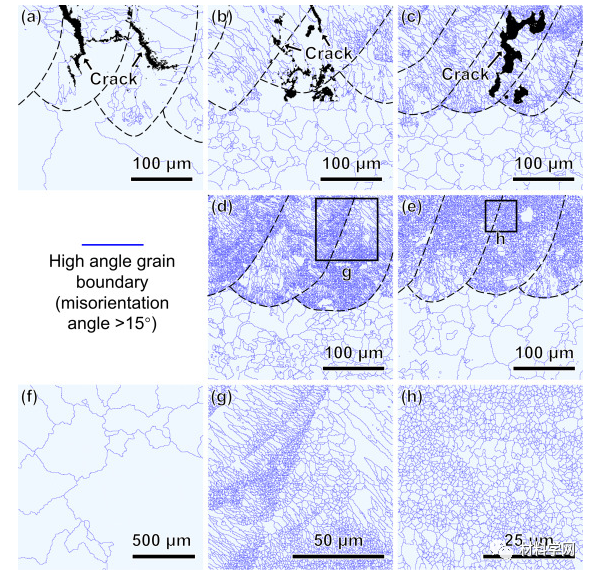

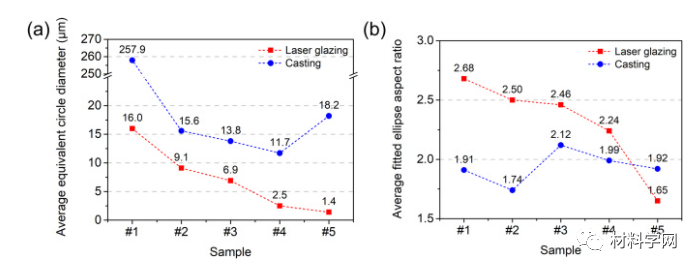

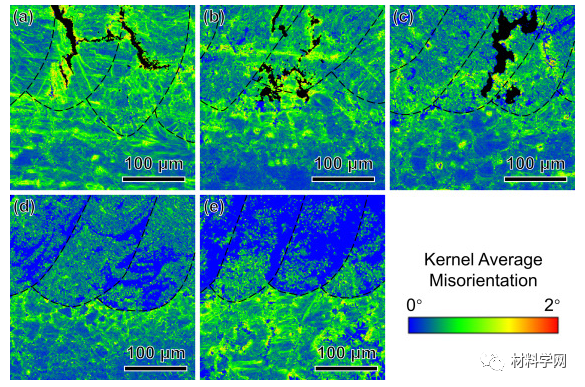

在这项研究中,应用铸造和激光上釉方法开发了一种专门用于 LPBF 技术的新型铝锂合金。新开发的 Al-Cu-Li-Sc-Zr 合金通过 LPBF 处理进行了评估和验证。当用 0.8Sc-0.4Zr 和 1.0Sc-0.5Zr 引入 Al-4Cu-1Li 合金时,激光区域不存在裂纹。随着Sc和Zr含量的增加,激光区域的晶粒逐渐变细,并在接种1Sc-0.5Zr时几乎完全等轴化。细化晶粒降低了枝晶间液体的总压降,因此合金更耐开裂。

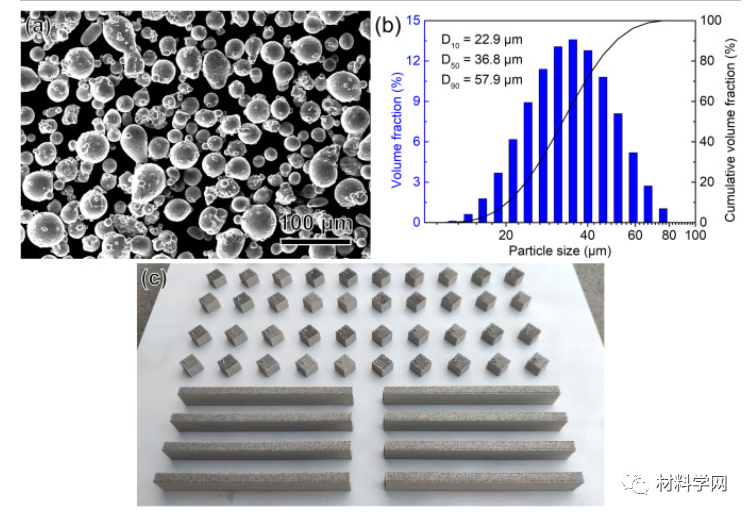

图1。(a) Al-Cu-Li-Sc-Zr粉末的扫描电子显微镜图像;(b) Al-Cu-Li-Sc-Zr粉末的粉末粒度分布;(c) LPBF 生产的 Al-Cu-Li-Sc-Zr 合金的代表性长方体样品和拉伸板。

图2。从具有不同扫描速度的激光上釉样品的纵向截面获得的光学显微镜图像:(a)Al-4Cu-1.25Li;(b) Al-4Cu-1.25Li-0.4Sc-0.2Zr;(c) Al-4Cu-1.25Li-0.6Sc-0.3Zr;(d) Al-4Cu-1.25Li-0.8Sc-0.4Zr;(e) Al-4Cu-1.25Li-1Sc-0.5Zr。

图3。从激光玻璃样品的纵向截面获得的背散射电子图像:(a)Al-4Cu-1.25Li;(b) Al-4Cu-1.25Li-0.4Sc-0.2Zr;(c) Al-4Cu-1.25Li-0.6Sc-0.3Zr;(d) Al-4Cu-1.25Li-0.8Sc-0.4Zr;(e) Al-4Cu-1.25Li-1Sc-0.5Zr。右上角的插图是高倍率的激光玻璃区域。左下角插图是高倍放大的铸造区域。

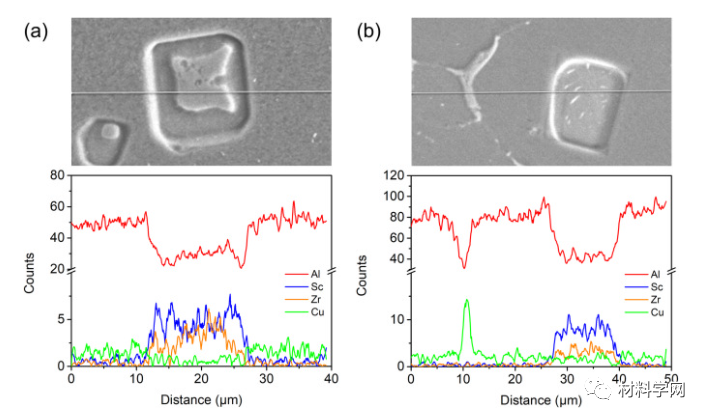

图 4。合金#5 的能量色散光谱仪元素线扫描:(a) 激光玻璃区域;(b) 铸造区域

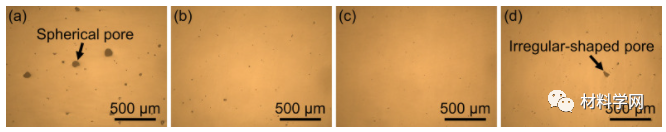

优化后的化学成分转化为粉末,化学成分为Al-3.89Cu-1.22Li-0.98Sc-0.43Zr。用优化的工艺参数(激光功率 300 W,扫描速度 1200 mm/s,舱口间距 0.1 mm,层厚 40 μm)制造的样品达到了 99.9% 的致密化水平,没有裂纹和Li损失率为9%。LPBF 制备的新开发合金样品的显微组织由细小的等轴晶粒和细小的柱状晶粒组成,平均等效圆直径分别为 0.6 μm 和 2.5 μm。

图 5。从激光玻璃样品的纵向截面获得的 EBSD 晶界图:(a)(f)Al-4Cu-1.25Li;(b) Al-4Cu-1.25Li-0.4Sc-0.2Zr;(c) Al-4Cu-1.25Li-0.6Sc-0.3Zr;(d)(g) Al-4Cu-1.25Li-0.8Sc-0.4Zr;(e)(h) Al-4Cu-1.25Li-1Sc-0.5Zr。

图 6。所有样品的铸造区域和激光玻璃区域的平均晶粒尺寸:(a)当量圆直径;(b) 拟合椭圆纵横比。

图 7。从激光玻璃样品的纵向截面获得的 EBSD 内核平均取向差 (KAM) 图:(a) Al-4Cu-1.25Li;(b) Al-4Cu-1.25Li-0.4Sc-0.2Zr;(c) Al-4Cu-1.25Li-0.6Sc-0.3Zr;(d) Al-4Cu-1.25Li-0.8Sc-0.4Zr;(e) Al-4Cu-1.25Li-1Sc-0.5Zr。

图 10。从以不同扫描速度制造的 LPBF Al-Cu-Li-Sc-Zr 合金样品的纵向截面获得的光学显微镜图像:(a) 400 mm/s, (b) 800 mm/s, (c) 1200 mm/s , (d) 1600 毫米/秒。

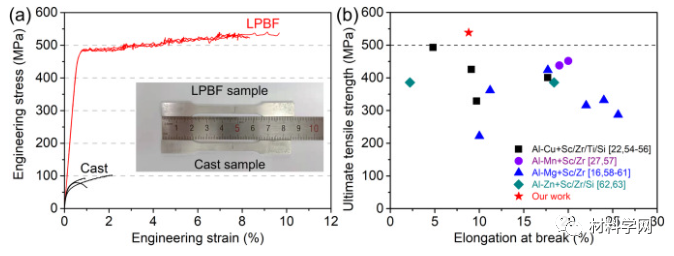

新开发的合金 LPBF 样品具有 482 ± 1 MPa 的高屈服强度、539 ± 1 MPa 的高极限抗拉强度和 8.8 ± 0.7% 的良好伸长率。与 2195 合金相比,新开发的 Al-Cu-Li-Sc-Zr 合金的 YS 增量主要是由于显着的晶粒细化。

图 13。(a) LPBF 在制造条件下生产的 Al-Cu-Li-Sc-Zr 合金和铸造的 Al-Cu-Li-Sc-Zr 合金的工程应力-应变曲线。插图显示了拉伸试验后典型的 LPBF 和铸造拉伸样品。(b) LPBF 生产的 Al-Cu-Li-Sc-Zr 合金样品的拉伸性能与其他专门为 LPBF 设计的现有铝合金在制造条件下的拉伸性能相比。

总之,本文成功开发了一种专门用于 LPBF 的 Al-Cu-Li-Sc-Zr 合金,具有高拉伸性能、高构建率和低锂损失率。未来将对这种新型合金的析出行为和热处理后响应进行研究。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414