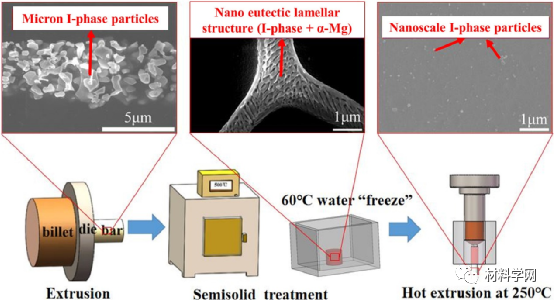

导读:本文首次采用半固态和热挤压相结合的方法对挤压Mg-1.92Zn-0.34Y合金中的二十面体准晶相(I相)进行了细化。半固态等温热处理使微米级的I相颗粒转变为纳米片层共晶(α-Mg+I相),片层间距为86 nm。在随后的250 ℃热挤压后,纳米层状共晶相被破碎成均匀分散的纳米I相颗粒。基体组织明显细化,等轴平均晶粒尺寸为2.59±0.81 μm,并观察到非常规的织构(大部分晶粒的c轴平行于挤压方向)。该合金在室温下具有44±2.6%的高拉伸断裂伸长率(EL),极限抗拉强度(UTS)为258±2.0MPa,拉伸屈服强度(TYS)为176±1.6 MPa。

锻造镁合金由于其低密度和高比强度,在航空航天和节能汽车应用中很有价值。然而,与许多典型铝合金相比,镁合金的低力学性能(包括室温下的低塑性)仍然限制了镁合金的大规模工业应用。环境温度下的高塑性对于促进镁合金在工业中的广泛应用具有重要意义。

1995年,在铸造Mg–Zn–Y合金中发现了稳定的二十面体Mg3Zn6Y1准晶相(I相)。由于其独特的晶格结构,使I相具有高硬度、高热稳定性、低表面能,与α-Mg基体良好的润湿性。这些特性为移动位错提供了强大的钉扎效应和高抗剥离性(空化),从而实现了高强度和高延展性。许多研究人员研究了含有I相的Mg-Zn-Y合金,因为它们具有诱人的物理、化学和力学性能。

然而,Mg-Zn-Y合金中的I相在凝固过程中通常形成粗共晶组织。为了获得有效的强化效果,镁基体中的I相应破碎成细小均匀的颗粒。一般来说,研究人员都在尝试使用传统的热机械加工(例如热挤压)和大塑性变形(SPD)加工(例如高比差速轧制(HRDSR),等通道角挤压(ECAP)),以破坏共晶I相结构,甚至达到纳米级,并细化晶粒α-Mg基质的大小。例如,Kwak等人采用差速轧制(DSR)的方法细化了Mg-9.25Zn-1.66Y(wt.%)合金中的I相,合金的抗拉强度达到380MPa,而室温下的伸长率仅为4.0%,他们将低伸长率归因于I相颗粒的团聚。上述研究表明,细小分散的I相是有效提高Mg-Zn-Y合金强度和塑性的关键因素。如上所述,在随后的热机械加工中,铸态共晶I相结构不能完全细化到纳米级。另一方面,研究表明,通过织构控制,镁合金的塑性可以得到明显改善。尽管ECAP和DSR可以改变织构,从而提高塑性和成形性。然而,这些工艺复杂且昂贵,目前还不适合工业应用。Singh等人研究了准晶增强Mg-Zn-Ho合金的力学性能,分析了I相含量对织构的影响。认为I相能有效地阻碍基体织构的形成。

本研究探讨了采用半固态热挤压复合工艺制备低成本(低稀土)高塑性I相增强Mg-Zn-Y合金的可能性。采用半固态等温热处理形成纳米层状共晶I相组织,结合低温挤压(250 ℃),I相和α-Mg基体得到更有效的细化。结果表明,纳米尺度的I相粒子均匀地分散在α-Mg基体中。采用优化的热机械工艺,成功地制备了拉伸伸长率为44%的I相强化Mg-1.92Zn-0.34Y合金。高延展性是由晶粒细化、纳米I相粒子的分散和不寻常的织构共同作用的结果。纳米I相粒子的均匀分散可以通过颗粒诱导形核机制促进晶粒细化,从而产生非常规的织构(在动态再结晶过程中,c轴平行于挤压方向排列,这有助于提高塑性)。这项工作为高塑性镁合金的进一步发展提供了新的思路。

西南交通大学张英波等人将相关研究成果以High-ductility fine-grained Mg-1.92Zn-0.34Y alloy fabricated by semisolid and then hot extrusion为题发表在Journal of Magnesium and Alloys上

链接:https://doi.org/10.1016/j.jma.2021.05.022

采用半固态等温热处理(挤压态样品在560 ℃的电阻炉中保温60 min,然后在60 ℃的水中淬火)和热挤压(250 ℃)工艺制备了均匀分散的纳米I相颗粒。半固态和热挤压工艺的结合改变了镁合金的织构行为,并产生了非常规织构,其中c轴与挤压方向平行排列。采用半固态热挤压工艺成功制备了高塑性、低成本的I相强化Mg-1.92Zn-0.34Y合金。在室温下,合金的拉伸断裂伸长率(EL)为44±2.6%,极限抗拉强度(UTS)为258±2.0 MPa,拉伸屈服强度(TYS)为176±1.6 MPa

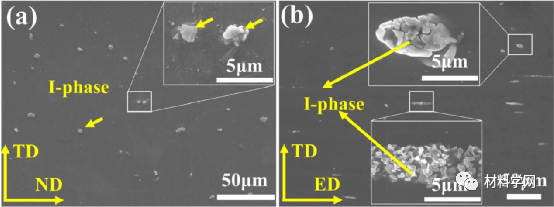

图1 挤压态Mg-1.92Zn-0.34Y合金在(a)TD-ND面和(b)TD-ED面上的SEM图像(ED:挤压方向;TD:横向;ND:正常方向)。

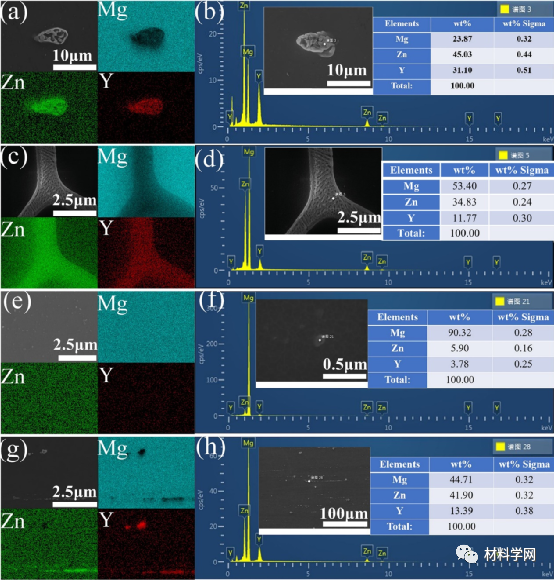

图2 Mg-1.92Zn-0.34Y合金第二相的EDS元素图谱和EDS点扫描结果(a),(b)挤压态;(c),(d)半固态;(e),(f)半固态热挤压;和(g),(h)双挤压。

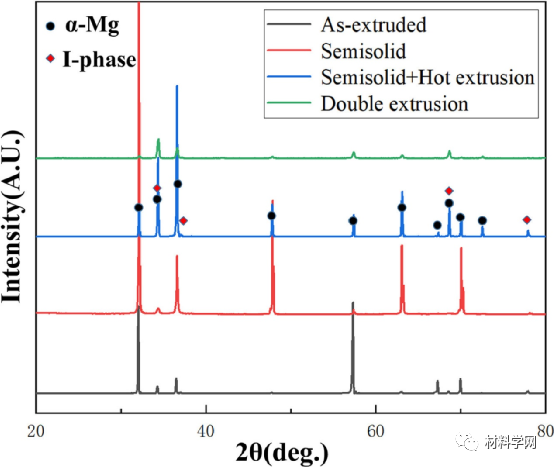

图3 不同工艺条件下Mg-1.92Zn-0.34Y合金的XRD图谱。

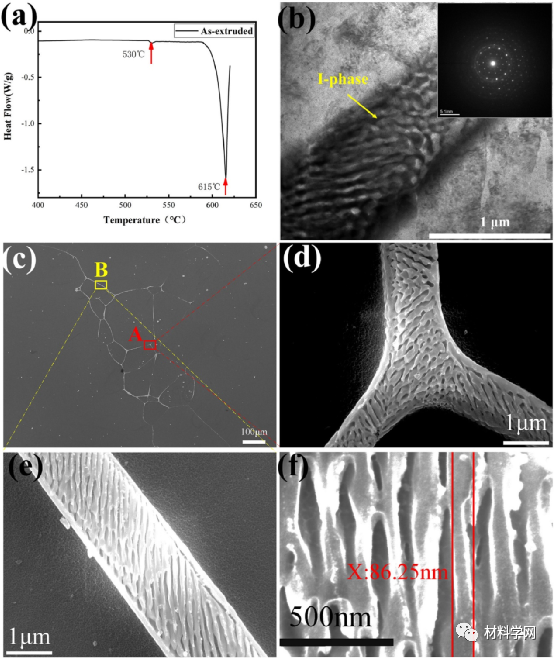

图4 半固态合金样品的(a)挤压态DSC曲线和(b)TEM显微照片,以及(c)-(f)Mg-1.92Zn-0.34Y合金半固态处理的(α-Mg+I相)共晶组织。

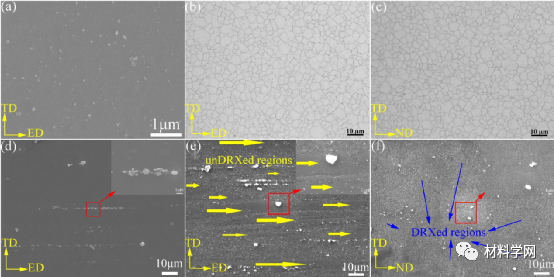

图5 Mg-1.92Zn-0.34Y合金在不同工艺条件下的OM和SEM图像显示了I相和α-Mg晶粒的分布。(a),(b)和(c)半固态热挤压;(d),(e)和(f)双重挤压。

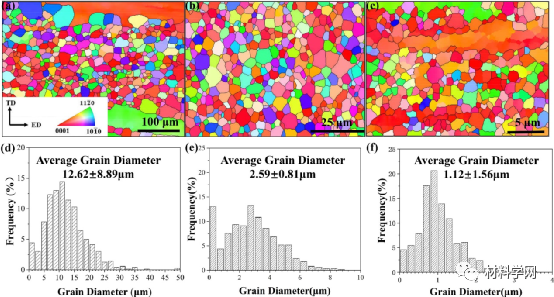

图6显示了Mg-1.92Zn-0.34Y合金在不同加工条件下的EBSD分析结果。图6(a)-(c)表示Mg-1.92Zn-0.34Y铝合金的IPF图(沿法线方向(ND)的反极图)。挤压态合金显示出由高度拉长的粗变形晶粒和细动态再结晶晶粒组成的双峰微观结构(图6(a))。半固态热挤压合金(图6(b))具有完全再结晶的结构,并且由尺寸几乎均匀的等轴晶粒组成。双挤压合金显示出由细再结晶、未再结晶的变形晶粒和具有断裂形态的微米级I相组成的多峰微观结构(图6(c)和图5(e))。

图6 Mg-1.92Zn-0.34Y合金的反极图和晶粒尺寸分布(a),(d)挤压态;(b),(e)半固态热挤压;(c),(f)双重挤压。

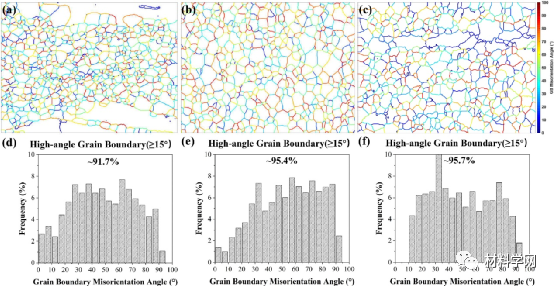

图7 Mg-1.92Zn-0.34Y合金晶界错向角及其分布(a),(d)挤压态;(b),(e)半固态热挤压;(c),(f)双重挤压。

如图8所示,它表明挤压态和双挤压合金都表现出弱挤压织构((ED)∥<< span=“”>100>纤维纹理),其基面沿横向(TD)旋转,最大强度值为7.0和5.7MRD。然而,半固态热挤压合金表现出弱而显著的非常规织构,即(0001)面垂直于挤压方向(ED)排列,其中c轴平行于挤压方向排列,因此棱柱面平行于挤压方向。同时也呈现出相对分散的随机纹理,最大强度仅为2.5MRD。非常规织构取决于变形过程中施加的应变和变形前材料的状态。目前的结果表明,当使用半固态和热挤压处理相结合时,不寻常的是有利的。

图8 Mg-1.92Zn-0.34Y合金的微观织构:(a),(d)挤压态;(b),(e)半固态热挤压;(c),(f)双重挤压。

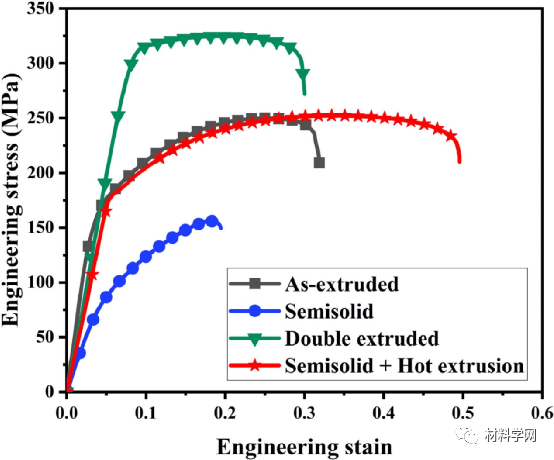

图9 Mg-1.92Zn-0.34Y在不同工艺条件下的工程应力应变曲线

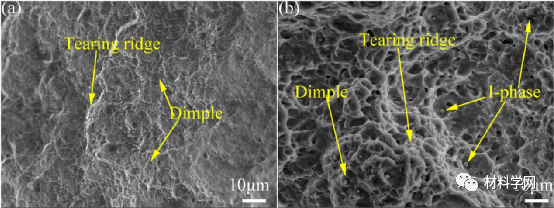

图10 (a)挤压态和(b)半固态热挤压合金的断口形貌

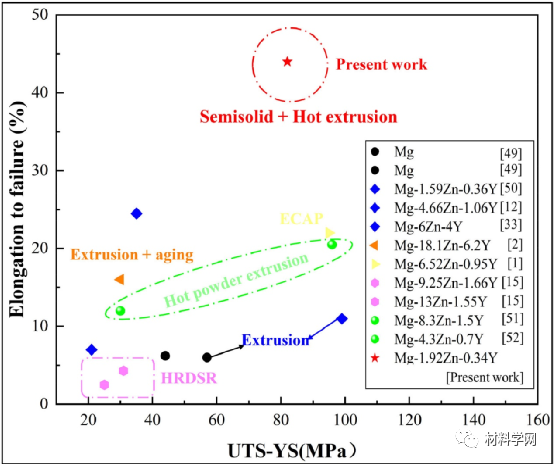

图11 含I相Mg-Zn-Y合金不同工艺研究的比较

图12 本工作中的复合加工技术示意图

纳米I相粒子的均匀分散可以通过颗粒诱导形核(PSN)促进晶粒细化,导致动态再结晶过程中出现非常规织构。晶粒细化、分散的纳米级I相粒子以及非常规的织构共同提高了塑性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414