摘要

利用一步水热法在AZ91D镁合金表面原位制备ZnAl-LDHs薄膜和ZnAlCe-LDHs薄膜,借助X射线衍射仪、扫描电镜、能谱仪和电化学阻抗谱等表征手段,研究Ce对镁合金表面ZnAlCe-LDHs薄膜形貌结构、化学组成及耐腐蚀性能的影响。结果表明,Ce离子加入不改变镁合金表面LDHs鸟巢网状形貌,但增加了薄膜的厚度以及纳米片的尺寸。EIS结果表明,ZnAlCe-LDHs薄膜与ZnAl-LDHs薄膜相比,自腐蚀电位正移0.05 V,腐蚀电流密度降低1~2个数量级,阻抗图中容抗弧半径明显增大,说明加入Ce离子可以增强镁合金的耐腐蚀性能。

关键词: Ce ; 镁合金 ; ZnAlCe-LDHs ; 耐腐蚀性能 ; 机理

Mg是自然界中继Al、Fe之后第三个丰度最高的结构金属,由于其比强度高、可回收性强等独特优良的性能,Mg及镁合金已经发展成为航空航天、3C产品、生物功能材料等各种领域中应用最广泛的轻质绿色工程材料[1-5]。但Mg及镁合金的电负性强,耐腐蚀性差,极大程度上限制了其应用范围的扩展,所以如何有效地提高镁合金的耐蚀性一直是镁合金研究的热点[6-9]。金属表面制备被动保护层是目前金属基材腐蚀防护最广泛的方法之一,它的保护机制是基于抑制水和腐蚀物质进入金属涂层界面[10,11]。铬酸盐化合物一直是针对不同金属材料最有效的抑制剂,但由于其毒性对人体和环境有害,寻求一种更温和良性的替代抑制剂迫在眉睫。层状复合氢氧化物 (LDHs) 是一种层板金属元素和层间离子可调的无机层状材料,由于其结构独特,制作工艺简单及绿色环保,在金属材料防护中得到了人们的关注。Montemor等[12]开发了层状双金属氢氧化物和巯基苯并噻唑的钼酸铈空心纳米球两种纳米添加剂对有机基体进行改性,发现这两种类型的纳米添加剂在抑制腐蚀和自修复能力[13-17]上有很大的潜力。王吉会等[18]制备了钼酸盐插层ZnAlCe(MoO4)LDHs粉体材料,并认为该粉体材料有优异的缓蚀性能。但到目前,大多数研究主要集中在粉体材料上,关于在金属基体表面制备薄膜的研究较少,本实验采用课题组开发的一种水热反应法在镁合金表面制备了ZnAlCe-LDHs薄膜,并考察Ce对镁合金表面ZnAlCe-LDHs薄膜耐腐蚀性能的影响作用。

1 实验方法

实验中材料选用铸态镁合金AZ91D,其成分 (质量分数,%) 组成为:Al 8.5~9.5,Zn 0.45~0.9,Mn 0.17~0.4,Si<0.08,Fe<0.004,Ni<0.001,Mg余量。试样切割尺寸为10 mm×10 mm×4 mm,采用热镶固样的方法保留一个10 mm×10 mm的工作面,以保证制备薄膜表面的一致性,电化学试样则采用环氧树脂固封。实验时用水砂纸200#~2000#逐级打磨直到光亮无划痕,放入无水乙醇中超声清洗15 min,取出冷风吹干。

配制常温下的0.1 mol/L Zn(NO3)2·6H2O、0.05 mol/L Al(NO3)3·9H2O和Ce(NO3)3·6H2O (Al3+∶Ce3+=10∶0与9∶1) 不同比例的混合溶液,0.1 mol/L Na2CO3溶液若干份。分别取15 mL各溶液放入水热反应釜后作为成膜液。用1.5 mol/L NaOH溶液将成膜液调整到pH10,将镁合金试样垂直放入反应釜中,65 ℃恒温反应时间10 h,反应结束后,取出试样,丙酮清洗,热风吹干备用。

对镁合金表面LDHs薄膜微观形貌的观察采用Gemini300扫描电子显微镜 (SEM),微区中元素的种类和含量通过配置的能谱仪 (EDS) 进行分析。薄膜相结构的表征则用D/MAX-RB型X射线衍射仪 (XRD)。电化学性能测试利用CS310电化学工作站进行,采用三电极体系,工作电极为镁合金试样,参比电极为Ag/AgCl饱和KCl固体电极,辅助电极为铂电极。测试前必须保证开路电位 (OCP) 稳定,以保证测试中电极表面状态稳定,扫描速率为1 mV/s,激励信号为5 mV幅值的正弦波,测量频率范围为105~10-2 Hz。

2 结果与讨论

2.1 AZ91D镁合金表面不同薄膜的XRD成分分析

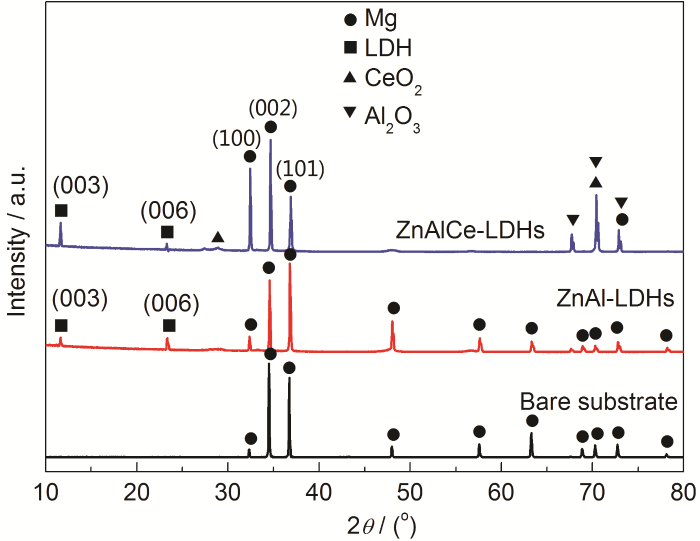

图1给出了镁合金基体、镁合金基体表面ZnAl-LDHs薄膜和ZnAlCe-LDHs薄膜三者的XRD谱并进行了对比。从图中可以看出,利用一步水热法所制备的LDHs薄膜能检测出比较明显的 (00l) 峰, (003) 和 (006) 峰,其对应2θ分别为11.7°和23.3°。除了 (003) 和 (006) 峰外,3种薄膜XRD谱图上都出现了明显的 (100),(002) 和 (101) 镁基体的特征衍射峰,其原始应该是镁合金表面LDHs薄膜厚度较薄。ZnAlCe-LDHs薄膜的XRD谱图中还出现了CeO2的特征衍射峰,这也说明Ce离子已经成功合成到LDHs薄膜中,这与文献中[19]的结论相一致。

图1 空白以及表面生长两种薄膜后镁合金的XRD谱

2.2 Ce3+对AZ91D镁合金LDHs薄膜表面形貌的影响

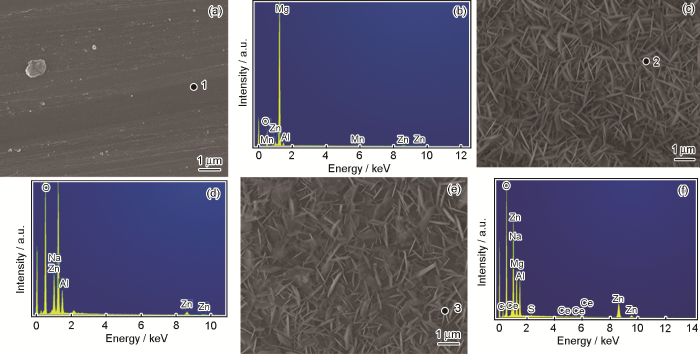

图2显示的是镁合金表面原位生长不同LDHs薄膜的SEM图。从图2a中可以看出,镁基体面光滑。而从图2c和d中能够更清晰地看到,在镁合金表面形成一层致密均匀的LDHs薄膜,薄膜是由厚度大约为80~100 nm LDHs纳米晶粒片组成,且LDHs晶粒的 (00l) 晶面几乎垂直于基底表面生长,且相互交叉形成鸟巢状。加入Ce3+后发现,薄膜上LDHs的晶粒厚度增加,尺寸变大,这应该与Ce3+的半径比较大有关,但形貌并没有变化。从图2a,c,e所选微区对应的EDS成分检测结果发现,镁基体的主要元素有Mg,Al,Zn,O和Mn;而生成的ZnAl-LDHs薄膜的主要成分是Zn,Al和Na,并未检测出Mg;加入Ce3+后薄膜虽然检测出很少量的Mg,但大部分元素仍然是Zn和Al。

图2 镁合金表面不同薄膜的SEM形貌图及EDS成分分析结果

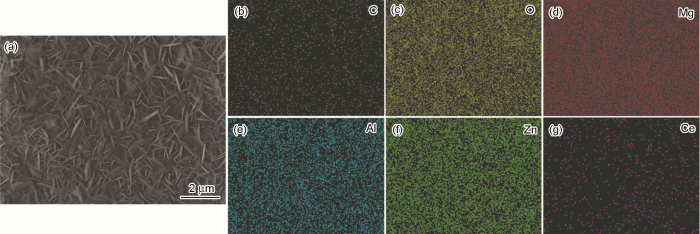

图3显示的是镁合金表面ZnAlCe-LDHs薄膜EDS面扫描分析结果。可以看出薄膜中Ce分布并不是特别均匀,主要集中在垂直于基体尺寸较大的纳米片外侧,镶嵌在层状双金属氢氧化物的表面。这一结果与文献[6]在镁合金AZ31表面利用铈改性等离子体电解氧化所制备的智能涂层形貌一致。

图3 ZnAlCe-LDHs薄膜表面元素的EDS面扫描分析结果

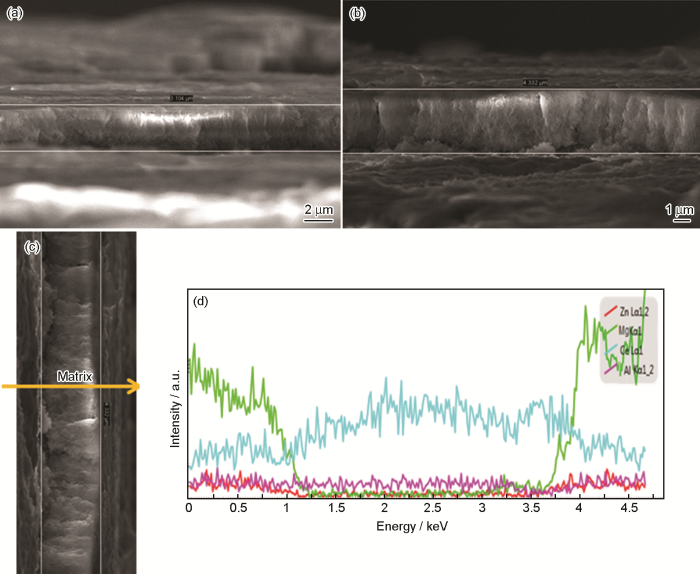

图4是镁合金表面不同薄膜的截面及元素线扫描分析结果。从图4a和b中可以看出,镁合金表面ZnAl-LDHs薄膜的厚度为3.104 μm,而ZnAlCe-LDHs薄膜的厚度则增加为4.332 μm,这表明Ce3+的加入增加了镁合金表面LDHs薄膜的厚度。图4d中显示是ZnAlCe-LDHs薄膜从基体一侧向薄膜方向作线扫描的结果,发现在薄膜生成的位置元素Mg的含量显著降低,而Ce的含量明显增加,整体Zn与Al的含量变化并不明显。这也表明了镁合金表面生成的LDHs薄膜成分中含有Zn,Al和Ce。

图4 镁合金表面不同薄膜的厚度及元素线扫描分析结果

2.3 Ce3+对AZ91D镁合金LDHs薄膜耐腐蚀性能的影响

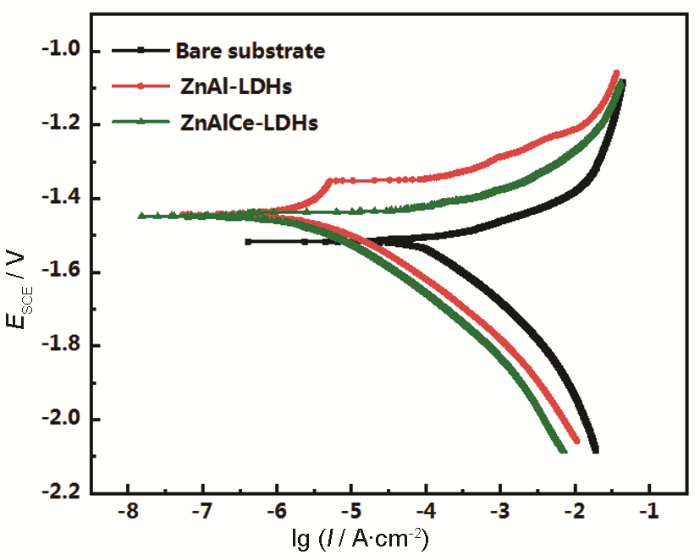

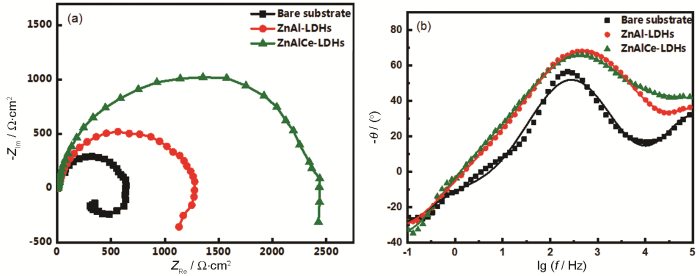

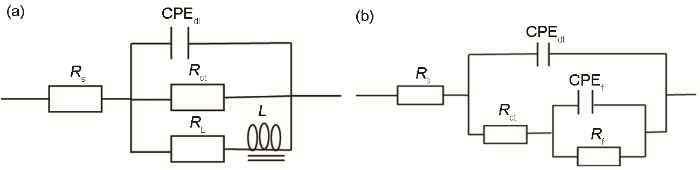

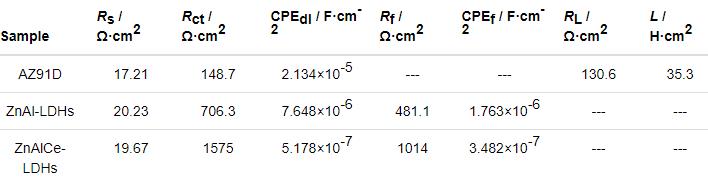

图5显示的是镁合金基体试样、ZnAl-LDHs薄膜、ZnAlCe-LDHs薄膜在3.5% (质量分数) NaCl溶液中的动电位极化曲线。表1是Tafel拟合出的腐蚀电位和腐蚀电流密度值。可以看出,相比镁合金基体,ZnAl-LDHs薄膜腐蚀电位发生了明显的正移动,腐蚀电流密度明显降低;与ZnAl-LDHs薄膜相比,由于ZnAlCe-LDHs薄膜中加入了Ce3+,其腐蚀电位正增加0.05 V,腐蚀电流密度降低了1个数量级,因此ZnAlCe-LDHs薄膜能进一步增强镁合金的耐腐蚀性能。图6是生长不同薄膜的镁合金试样在3.5%NaCl溶液中的电化学阻抗谱图。镁合金基体阻抗图中出现低频感抗弧,说明其表面已经萌生了腐蚀点;中高频容抗弧则反映其表面疏松腐蚀产物与电解质溶液界面之间或者基体与电解质溶液之间的电荷传质信息[20]。而ZnAl-LDHs和ZnAlCe-LDHs薄膜的阻抗谱图则是由与双电层电容和电荷转移电阻有关的低频容抗弧、与膜层的电容和电阻有关的高频容抗弧组成。图7是对3种试样阻抗谱图拟合的等效电路图。其中,RL代表感抗,Rf代表膜电阻,Rs代表溶液电阻,Rct代表电荷转移电阻,CPEf代表薄膜与基体界面处的双电层电容,CPEdl用来描述电极与电解质溶液界面的双电层电容。表2是等效电路图拟合的相关电化学参数。可以看出,在3.5%NaCl溶液中,镁合金基体、ZnAl-LDHs薄膜和ZnAlCe-LDHs薄膜的电荷转移电阻分别为148.7、706.3和1575 Ω·cm2,故ZnAlCe-LDHs薄膜具有较高的电荷转移电阻使得电荷穿过薄膜到达基体的阻力增大,且ZnAlCe-LDHs薄膜双电层电容数值最小,仅为5.178×10-7 F/cm2,所以ZnAlCe-LDHs薄膜对镁合金具有较好的防护效果。

图5 空白和生长两种薄膜的镁合金试样在3.5%NaCl溶液中的极化曲线

表1 极化曲线拟合结果

图6 空白和生长两种薄膜的镁合金试样在3.5%NaCl溶液中的电化学阻抗图

图7 在3.5%NaCl溶液中试样阻抗图对应的等效电路图

表2 拟合等效电路图得到的电化学参数

2.4 ZnAlCe-LDHs薄膜耐腐蚀机理

采用一步水热法所制备的ZnAlCe-LDHs薄膜均匀致密,在基体与腐蚀介质之间可形成屏障,阻碍腐蚀性离子Cl-与镁基体的接触。Miyata[21]提出LDHs夹层中阴离子稳定性如下:CO32->SO42->OH->F->Cl->Br->NO3-,当溶液中存在Cl-时,就会与薄膜中NO3-发生交换,从而进入薄膜中。LDHs如同腐蚀离子的容器,大大缩短腐蚀性离子与基体接触的时间。王吉会等[18]还提出LDHs层板中的部分Zn2+和Ce3+进入溶液中,并与溶液中的OH-反应生成Zn(OH)2和Ce(OH)3,沉积到基体表面,进一步减缓基体的腐蚀。

3 结论

(1) 采用一步水热法可以在镁合金表面原位合成ZnAlCe-LDHs薄膜。

(2) Ce3+的加入对ZnAl-LDHs薄膜的表面形貌影响并不大,但在一定程度上增加了薄膜的厚度与纳米片尺寸;Ce主要分布在纳米片两侧,这应该与Ce3+的半径较大有关。

(3) 电化学阻抗谱结果表明,与ZnAl-LDHs薄膜相比,ZnAlCe-LDHs薄膜的自腐蚀电位正移,腐蚀电流密度降低1~2数量级;阻抗图中容抗弧半径明显增大,说明Ce3+具有增强其耐腐蚀性能的作用。

参考文献

1 Nie H H. Theoretical and experimental study of deep drawing limit of Magnesia-alumina composite plate [D]. Taiyuan: Taiyuan University of Technology, 2013

1 聂慧慧. 镁铝复合板拉深极限的理论与实验研究 [D]. 太原: 太原理工大学, 2013

2 Zhang C Y, Yang W, Ma C. Microstructure and corrosion behavior of micro-arc oxidation composite coating on treated magnesium alloy by laser surface melting [J]. Mater. Prot., 2017, 50(2): 5

2 张春燕, 杨武, 马超. 镁合金激光重熔后微弧氧化膜的微观组织和耐蚀性能 [J]. 材料保护, 2017, 50(2): 5

3 Zeng L Y. Study on corrosion of pure Mg, plasma electrolytic oxidation film and composite coating of Mg alloy [D]. Harbin: Harbin Engineering University, 2011

3 曾立云. 纯镁的腐蚀、镁合金等离子体电解氧化膜及复合涂层的研究 [D]. 哈尔滨: 哈尔滨工程大学, 2011

4 Wu F Z. Study on properties of corrosion resistant films on magnesium alloy prepared in low temperature [D]. Chongqing: Chongqing University, 2013

4 吴福洲. 镁合金表面低温制备耐蚀薄膜及性能研究 [D]. 重庆: 重庆大学, 2013

5 Guo L, Wu W, Zhou Y F, et al. Layered double hydroxide coatings on magnesium alloys: A review [J]. J. Mater. Sci. Technol., 2018, 34: 1455

6 Zhang G, Wu L, Tang A T, et al. Active corrosion protection by a smart coating based on a MgAl-layered double hydroxide on a cerium-modified plasma electrolytic oxidation coating on Mg alloy AZ31 [J]. Corros. Sci., 2018, 139: 370

7 Chen J, Song Y W, Shan D Y, et al. In situ growth of Mg–Al hydrotalcite conversion film on AZ31 magnesium alloy [J]. Corros. Sci., 2011, 53: 3281

8 Hou L F, Li Y L, Sun J L, et al. Enhancement corrosion resistance of Mg-Al layered double hydroxides films by anion-exchange mechanism on magnesium alloys [J]. Appl. Surf. Sci., 2019, 487: 101

9 Wu F X, Liang J, Peng Z J, et al. Electrochemical deposition and characterization of Zn-Al layered double hydroxides (LDHs) films on magnesium alloy [J]. Appl. Surf. Sci., 2014, 313: 834

10 Sun J, Wan G. Preparation and corrosion resistance of cerium conversion coatings on AZ91D magnesium alloy by a cathodic electrochemical treatment [J]. Surf. Coat. Technol., 2014, 254: 42

11 Zhou M, Pang X L, Wei L, et al. Insitu grown superhydrophobic Zn-Al layered double hydroxides films on magnesium alloy to improve corrosion properties [J]. Appl. Surf. Sci., 2015, 337: 172

12 Montemor M F, Snihirova D V, Taryba M G, et al. Evaluation of self-healing ability in protective coatings modified with combinations of layered double hydroxides and cerium molibdate nanocontainers filled with corrosion inhibitors [J]. Electrochim. Acta, 2012, 60: 31

13 Mouanga M, Andreatta F, Druart M E, et al. A localized approach to study the effect of cerium salts as cathodic inhibitor on iron/aluminum galvanic coupling [J]. Corros. Sci., 2015, 90: 491

14 Dias S A S, Marques A, Lamaka S V, et al. The role of Ce(III)-enriched zeolites on the corrosion protection of AA2024-T3 [J]. Electrochim. Acta, 2013, 112: 549

15 Nakayama K, Hiraga T, Zhu CY, et al. Facile preparation of self-healing superhydrophobic CeO2 surface by Electrochemical processes [J]. Appl. Surf. Sci., 2017, 423: 968

16 Aramaki K. A self-healing protective film prepared on zinc by treatment in a Ce-(NO3)3 solution and modification with Ce(NO3)3 [J]. Corros. Sci., 2005, 47: 1285

17 Jiang X, Guo R G, Jiang S Q. Microstructure and corrosion resistance of Ce-V conversion coating on AZ31 magnesium alloy [J]. Appl. Surf. Sci., 2015, 341: 166

18 Wang J H, Yan H J, Hu W B. Preparation and inhibition behavior of molybdate intercalated ZnAlCe-hydrotalcite [J]. J. Chin. Soc. Corros. Prot., 2016, 36: 637

18 王吉会, 闫华杰, 胡文彬. 钼酸盐插层锌铝铈水滑石的制备与缓蚀性能研究 [J]. 中国腐蚀与防护学报, 2016, 36: 637

19 Buchheit R G, Mamidipally S B, Schmutz P, et al. Active corrosion protection in Ce-modified hydrotalcite conversion coating [J]. Corrosion, 2002, 68: 3

20 Zhou M. Fabrication and anticorrosion property evaluation of intercalated layer structure film onAZ91D magnesium alloy [D]. Beijing: University of Science and Technology Beijing, 2017

20 周孟. 镁合金表面插层结构薄膜的制备及耐腐蚀性能研究 [D]. 北京: 北京科技大学, 2017

21 Miyata S. Anion-exchange properties of hydrotalcite-like compounds [J]. Clays Clay Miner., 1983, 31: 305

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

-

标签: Ce, 镁合金, ZnAlCe-LDHs, 耐腐蚀性能, 机理

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414