导读:通过传统的试错法,优化成分并改善多种复杂合金相互冲突的力学和电学性能一直非常困难。本文提出了一种机器学习策略,通过相关筛选、递归消除和彻底筛选关键合金因素,然后通过贝叶斯优化迭代设计成分,从而设计具有卓越性能的合金。以沉淀强化铜合金为例,通过筛选合金因素,得到5种影响硬度(HV)的关键合金因素和6种影响电导率(EC)的关键合金因素。分别建立了误差小于7%的“HV-关键合金因素”模型和误差小于9%的“EC-关键合金因素”模型。然后,利用贝叶斯优化和迭代优化实验有效地设计了新的铜合金。设计的Cu-1.3Ni-1.4Co-0.56Si-0.03Mg 合金具有优异的综合力学和电学性能,实测极限拉伸强度 (UTS) 为 858MPa,EC 为 47.6%IACS。性能结果优于报道的沉淀强化铜合金,实现了相互冲突的力学和电性能的同时改善。

Cu-Ni-Co-Si合金(C70350)等沉淀强化铜合金,具有优良的导电性、导热性、耐腐蚀性、以及高强度和良好的抗疲劳性,已广泛应用于集成电路引线框架、电子连接器等领域。 随着电子元器件小型化、轻量化的发展,以及电路集成度的不断提高,对沉淀强化铜合金提出了更高的综合机械和电气性能要求。

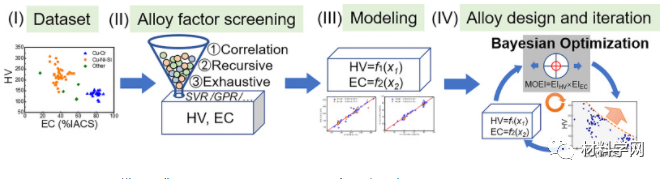

成分优化是提高合金综合性能最有效、最常用的方法之一。然而,沉淀强化铜合金的合金元素种类多,元素含量范围广,合金强化机制多样且复杂,使得合金成分与性能的关系复杂,难以设计出高性能的合金成分。相关研究已经表明,机器学习可以通过先进的算法建立材料成分与性能之间的定量关系,实现材料成分的高效合理设计。作者之前的工作应用机器学习方法建立了直接以合金性能为输入,以合金成分(元素和含量)为输出的面向性能的合金成分设计系统(MLDS),实现了数据集中有限元素类型的铜合金成分逆向设计。 另一方面,成分对合金结构和性能的影响性质与元素的物理化学特性有关。因此,在我们之前的工作中,提出了一种结合相关性筛选、递归消除和穷举方法来筛选影响合金性能的关键元素特征的方法,然后根据关键元素特征的影响合理设计合金成分。

为了提高合金成分设计的效率,适当的设计策略是关键问题。 贝叶斯优化策略通过计算和比较效用函数来实现合金成分的高效设计。“预期改进(EI)”函数是一种常用的效用函数。它针对同一样本数据集建立一组模型,得到预测平均值和标准偏差,然后计算并比较EI,得到性能进一步改进的组件设计方案,解决单个模型可能存在的不确定性。因此,它具有很高的优化效率,并已应用于多种材料设计。

在此,北京科技大学谢建新教授团队针对析出强化铜合金元素种类繁多、强化机制复杂等因素导致成分设计困难的问题,结合关键特征筛选和贝叶斯优化方法,实现了高性能铜合金的合理高效设计。首先采用相关筛选、递归消元法和穷举法筛选出影响性能的关键合金因素。其次,建立以合金关键因素为输入、性能为输出的机器学习模型。然后,利用贝叶斯优化来设计合金成分,并进行实验迭代,以综合优化相互冲突的机械和电学性能。相关研究成果以题“Machine learning assisted composition effective design for precipitation strengthened copper alloys”发表在金属顶刊Acta Materialia上。

论文链接:

https://www.sciencedirect.com/science/article/pii/S1359645421004985

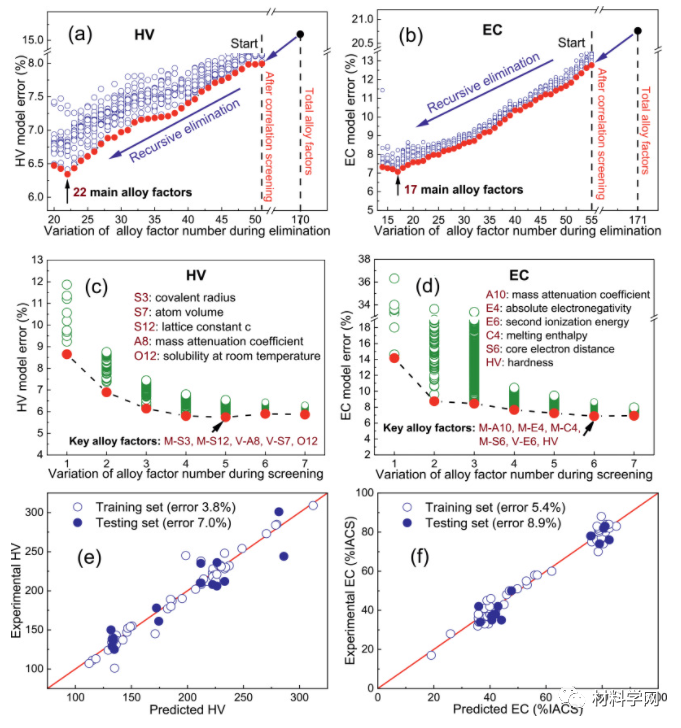

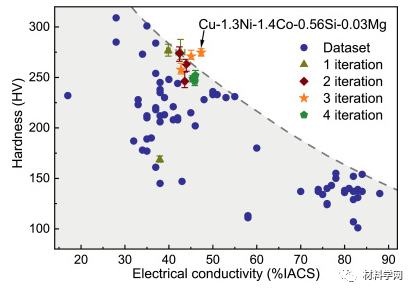

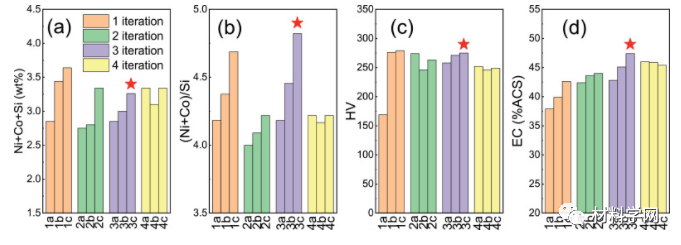

本文结合关键合金因素筛选和贝叶斯优化,快速优化高性能沉淀强化铜合金的成分。主要结论如下:(1)采用关联筛选→递归消除→穷举筛选的方法,确定了影响沉淀强化铜合金HV的5种关键合金因素和影响EC的6种关键合金因素。筛选出误差小于7%的“HV-关键合金因素”模型和误差小于9%的“EC-关键合金因素”模型。利用该效用函数,仅经过4次迭代和12次合金验证实验,就很快找到了高性能合金Cu-1.3Ni-1.4Co-0.56Si-0.03Mg。

图1。基于合金因子筛选和贝叶斯优化的合金成分设计策略

图2(a) 和 (b) 分别代表与 HV 和 EC 相关的合金因素的相关筛选和递归消除的结果。首先通过相关性筛选得到与HV相关的52种合金因子和与EC相关的56种合金因子,然后进行递归消除。随着递归消除过程的进行,模型的误差逐渐减小,说明消除的合金因素对模型的贡献很小,减小变量维数可以提高模型的预测精度。当剩余合金因子数减少到 22 和 17 后,HV 模型误差和 EC 模型误差开始增加,进一步递归消除。说明该方法难以进一步降维,

图2。合金因子筛选和建模的结果:(a) (b) 相关筛选和递归消除,(c) (d) 穷举筛选,(e) (f) HV 模型和 EC 模型与关键合金因子的性能作为输入。

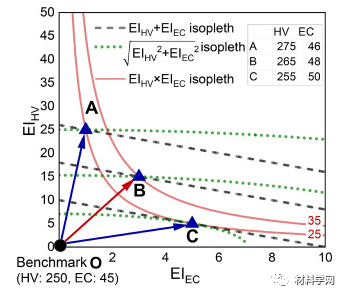

图3是数据集中样品合金的性能和贝叶斯优化设计的合金的实测性能的散点图。结果表明,随着迭代的进行,设计合金的综合性能逐渐提高。在第三次迭代中设计的 Cu-1.3Ni-1.4Co-0.56Si-0.03Mg 合金具有最佳的综合性能,测得的 HV 和 EC 分别为 275 HV 和 47.4% IACS。第四次迭代后,测得的合金性能显着下降。虽然如果我们继续迭代,可以获得更高性能的合金成分,但考虑到高效设计的需要和实验的高成本,我们停止了迭代。

图3。数据集中合金的特性和贝叶斯优化设计的合金。

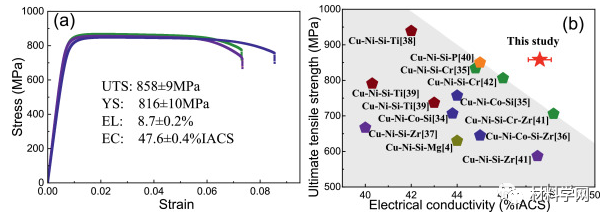

为了进一步验证所设计合金的性能改进,对Cu-1.3Ni-1.4Co-0.56Si-0.03Mg合金按工业生产条件制备后的性能进行了测试。参考C70350典型的工业生产工艺,我们制定了该合金的制备工艺为:900℃均质化4h→850℃50%变形热轧(厚度20mm→10mm)→固溶处理975℃2h水淬→80%变形冷轧(厚度10mm→2mm)→500℃时效处理1h→50%变形冷轧(厚度2mm→1mm)→500℃时效处理1h ,如补充材料中的图 S6 所示。Cu-1.3Ni-1.4Co-0.56Si-0.03Mg合金经过上述工艺后的拉伸应力-应变曲线如图所示图4 (a)。测得的 UTS 和 EC 分别为 858 MPa 和 47.6% IACS。

图4。合金性能与比较:(a)Cu-1.3Ni-1.4Co-0.56Si-0.03Mg合金的拉伸应力-应变曲线,(b)本研究设计的合金和文献报道的合金性能。

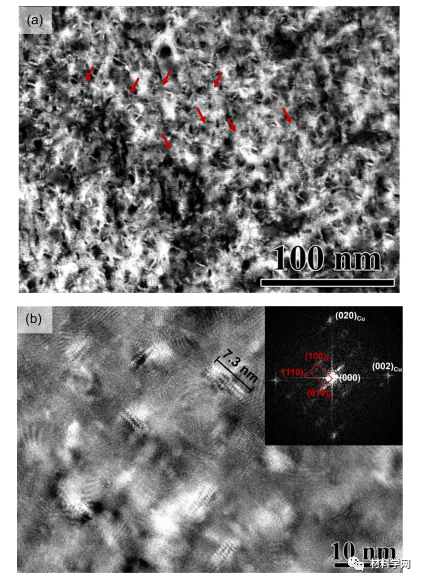

图5。时效 Cu-1.3Ni-1.4Co-0.56Si-0.03Mg 合金的 HRTEM 显微组织:(a) 析出显微组织,(b) (Ni, Co)2Si 析出和傅里叶变换。

图6。三个效用函数的等值线形状和A、B、C值的比较:O为优化基准,EI HV和EI EC均为0,目标A代表HV增加较大,目标B代表综合改进HV 和 EC,目标 C 代表 EC 的更大增加。

图7。主要合金元素含量和性能在迭代过程中发生变化:(a) Ni+Co+Si (wt%),(b) (Ni+Co)/Si,(c) 硬度,(d) 导电性。

最后,根据工业生产条件进行铸造-固溶-变形-析出处理后,所设计合金Cu-1.3Ni-1.4Co-0.56Si-0.03Mg的UTS和EC分别达到858 MPa和47.6% IACS,即优于报道的Cu-Ni-Si系和Cu-Ni-Co-Si系合金。合金试样中大量均匀分散、析出的条状颗粒尺寸在10nm以下,相互近似垂直排列,有利于机械和电学性能的提高。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741