导读:亚稳β-钛合金在经过沉淀硬化后,是强度最高的钛合金。本文采用电弧增材工艺制备Ti–3Al–8V–6Cr–4Mo–4Zr合金,并对其力学性能和热处理后的显微组织进行研究。固溶处理后合金主要由体心立方β相组成,具有很高的塑性,但是强度一般,其中屈服强度仅为860MPa。但是通过后期时效处理后,可实现极高的强度,其屈服强度(>1600MPa)几乎增加一倍。

钛合金是增材制造(AM)的强有力候选材料,以往的绝大多数研究集中于最常用的结构钛合金Ti–6Al–4V对AM的反应,包括了解其晶相、微观结构和机械性能。但是从冶金角度来看,Ti–6Al–4V合金冷却时不可避免地会形成针状α′马氏体,相比之下,亚稳态β钛合金在快速冷却过程中通常不会形成α′马氏体,因此亚稳态β合金为热处理提供了更大的选择空间,在AM制造的中也会具有更为广阔的应用前景。亚稳β合金容易进行时效硬化,以控制α相的体积分数和形貌特征,这样不仅可以实现更高的强度,而且可有效地控制机械性能。尽管价格昂贵,但亚稳β合金仍为最理想候选材料。

M.J. Bermingham等针对Ti–3Al–8V–6Cr–4Mo–4Zr合金,首先采用电弧增材制造,然后进行热处理和力学性能表征。固溶处理在加工后进行,可消除在增材制造期间可能形成的任何不良亚稳相。相关论文相关论文以题为“High strength heat-treatable β-titanium alloy foradditive manufacturing”发表在Materials Science & Engineering A上。

论文链接: https://doi.org/10.1016/j.msea.2020.139646

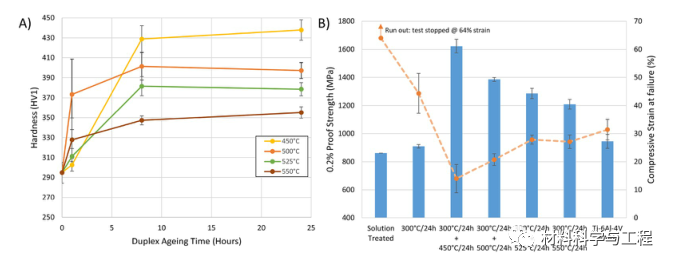

图1所示为每种热处理条件下AM Ti–3Al–8V–6Cr–4Mo–4Zr的XRD光谱。低温预时效对随后在双重时效处理过程中形成晶内强化相α相具有重要意义。β相内的溶质原子配与通过单步时效处理获得形成更精细的强化α沉淀相有关。在双重时效处理之后,图1(C)–(F),由于强化的晶内α沉淀的形成以及现有原生α的生长,检测到的α相峰的强度显著增加。在时效过程中形成的α和α两种不同的参数,在时效过程中形成了不同的α相布拉格衍射峰发生实质性位移,因此在XRD光谱中出现两组峰。但强度随时效温度的升高而增加,表明由于在较高温度下初生α相的体积分数增加。在时效过程中观察到的α的较高的2θ峰角,表明晶格尺寸较小。

此外,在500℃到550℃温度下的双重时效处理,在XRD光谱中还存在一些其他的小峰,这些峰值出现的温度范围与先前观察到的Ti–3Al–8V–6Cr–4Mo–4Zr合金时效过程中在β晶界上形成的金属间相一致,可认为是TiCr2相或Tix-Zrx金属间化合物。不同形式α的晶格参数的差异可归因于在较高温度下形成的初生α相,由此增强扩散可形成更接近平衡的成分。同时,低温时效过程中形成的α相的成分受到较低扩散速率的限制,会进一步偏离平衡。

图1 XRD图谱。

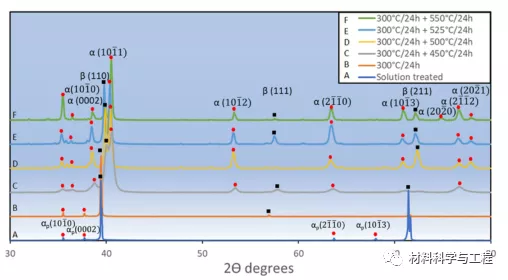

图2显示了各种双重时效温度下α沉淀相的SEM显微照片。亚稳态β钛合金的时效硬化是通过α相的析出而发生的,而α相的析出可以通过适当设计的热处理制度来控制。

图2 Ti–3Al–8V–6Cr–4Mo–4Zr分别经过 450℃(A)、500℃(B)、525℃(C)和550℃(D)下时效24 h的 SEM图像。(E)和(F)分别显示了450℃和550℃双重时效后合金的TEM图像

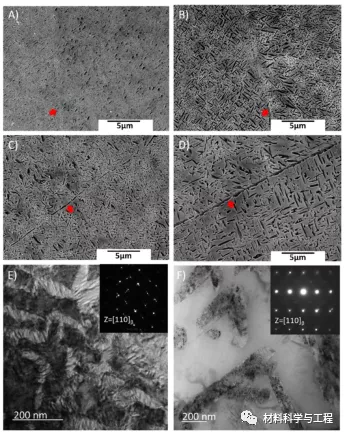

Ti–3Al–8V–6Cr–4Mo–4Zr作为一种商业合金,在固溶处理条件下,产生主要的β相微观结构,另外制造的Ti–3Al–8V–6Cr–4Mo–4Zr具有861MPa的屈服强度,并且具有极强的韧性。在300℃/24小时的初始时效条件下,屈服强度略有提高,达到910MPa,塑性降低到约45%。随着在高温下的持续时效,即双相时效,α相显著析出,这对合金性能有重要影响。在450℃/24小时的最终时效后,屈服强度显著提高至1622MPa。这几乎是β-退火条件下合金屈服强度的两倍,大大高于通过金属丝弧添加剂制造的Ti–6Al–4V(对比见图3)。在500℃、525℃或550℃下时效24小时,强度在1385-1210MPa,而延展性则在21-27%之间进一步平衡。时效Ti–3Al–8V–6Cr–4Mo–4Zr中α-沉淀物的强化与它们的分散性和尺寸密切相关,析出相作为位错运动的强大阻碍,通过阻碍位错在晶格中的运动来进行强化。较小的析出间隔降低了位错的平均自由程,增加了应变硬化,但也导致延展性降低。故为了保持足够的延展性, 500℃-550℃可能会为合金提供更合适的机械性能平衡。

图3。A)双重时效对增材制造的Ti–3Al–8V–6Cr–4Mo–4Zr合金硬度的影响;B)与WAAM生产的Ti–6Al–4V相比,每个测试条件下的合金屈服强度和破坏应变

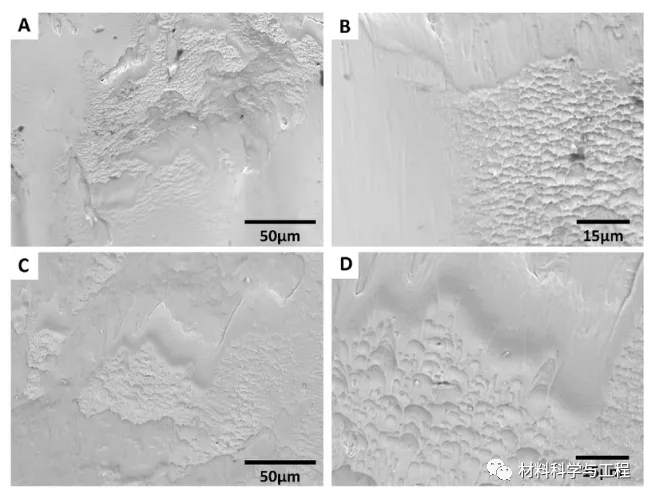

图4显示了双重时效条件下合金韧性最低和韧性最好的典型断裂面示例。两种情况下观察到的特征相似,说明固溶处理后的Ti–3Al–8V–6Cr–4Mo–4Zr不是通过剪切和破裂而失效的。Ti–3Al–8V–6Cr–4Mo–4Zr等亚稳β合金被认为是真正的淬透性,并且α析出物的尺寸和分数可以通过固溶和时效热处理进行精确控制,为后面的热处理优化性能提供了更广阔的选择空间。在AM零件的制造过程中,精确控制析出相的尺寸和分布的能力也是有利的。

图4 Ti–3Al–8V–6Cr–4Mo–4Zr双相合金在300℃/24h,450℃/24h(A,B)和300℃/24h,550℃/24hrs(C,D)下的断口形貌

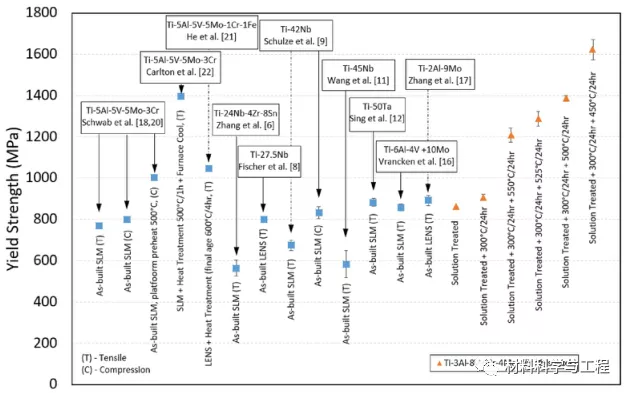

图5显示了AM制造的各种亚稳β-Ti合金的强度图,现有的大部分研究中合金强度水平在600-900MPa之间,与固溶处理后的Ti–3Al–8V–6Cr–4Mo–4Zr相当。然而,Ti–3Al–8V–6Cr–4Mo–4Zr能够通过α-沉淀显著提高强度,因此通过沉淀硬化优化亚稳β-Ti合金性能的相关研究极具潜力。

图5 增材制造的各种亚稳β-Ti合金的屈服强度

本文Ti–3Al–8V–6Cr–4Mo–4Zr合金由电弧增材制造工艺生产,并经过相关热处理。结果表明亚稳态β-Ti合金是一种很有前途的增材制造材料,固溶处理的Ti–3Al–8V–6Cr–4Mo–4Zr合金中的β相强度一般,但塑性较高,双相时效可促进α析出相形成,α析出相的硬度和强度范围很大,取决于时效温度和时间。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414