详解航空发动机的“防护服”-热障涂层

2023.05.20-2023.05.31全国科技周活动--中国腐蚀与防护学会

新代次战斗机上涡轮前进口温度已接近2000K,得益于航空发动机的三大隔热防护技术:单晶合金、气膜冷却和热障涂层技术。在面对高达2000K的进口温度时,要让单晶工作在1100-1150℃,仅仅采用气膜冷却是远远不够的。当气膜冷却效果达到极限后,热障涂层便承担了所有,因此热障涂层被称为航空发动机最重要的“防护服”。本期科技周,小编就为您送上关于热障涂层的科普盛宴。

热障涂层是什么?

众所周知,涡轮前温度是现代航空发动机关键指标之一,这个涡轮指的是高压涡轮,航空发动机属于热机,能量来源于空气受热膨胀,从能量守恒角度来讲,燃气温度越高,产生的能量越大,但是航空发动机燃气温度有一个限制,那就是高压涡轮承受能力,喷气式发动机工作需要空气由压气机送入燃烧室,而高压压气机由高压涡轮带动,因此高压涡轮需要承受高温高速燃气带来的冲击,还要高速旋转带动高压压气机,对于材料要求极高,所以高压涡轮与燃烧室、高压压气机被称为发动机“核心机”三大件就是这个原因。

涡轮前温度是现代航空发动机关键指标

现代航空发动机高压涡轮普遍采用镍基高温合金,它的最高工作温度大约是1100度,四代航空发动机涡轮前温度已经达到1600度,抵达材料表面温度也有1100度,在这样高温度下材料会变软,无法承受高速运动产生的应力,实际上未来发动机燃气温度有可能超过2000度,抵达材料表面温度在1500度以上,仅凭镍基高温合金本身已经不能适应要求。因此,材料科学家不断探索着提升涡轮抗高温能力的方法,其中最有效的方法就是穿上“防护服”—在涡轮部件上涂覆具有不同功能的涂层,从而达到提高使用性能、使用更可靠以及延长使用寿命的目的。

从用途上来看,发动机的“防护服”通常有以下几类:抗氧化和防热腐蚀的涂层,放置叶片间断划伤内腔的耐磨涂层,填补部件组合除细小缝隙的封严涂层,以及在叶片表面起到隔热作用的热障涂层。

热障涂层常用于高温防护,是近年来涂层研究领域的热点之一。热障涂层有很多优点,它能降低零部件的工作温度,从而降低因工作疲劳带来的损伤,同时,热障涂层也可以减少涡轮叶片对冷却气体的需求量,有助于提高发动机工作效率,延长工作寿命。

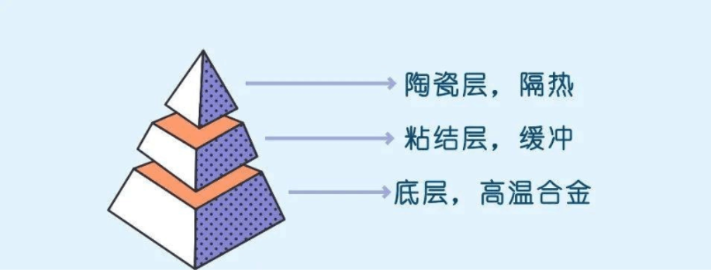

热障涂层拥有一个像“三明治”一样的多层结构,由陶瓷隔热层、金属粘结层和高温合金底层组成涂层系统。尽管形似“三明治”,但热障涂层的制备并不是简单地层层叠加,需要先将制备涂层的材料蒸发成蒸汽或细化成直径微米级的颗粒,再通过结晶生长或借助极高的能量,将这些颗粒牢固地涂覆在材料表面。因此,热障涂层常使用电子束物理气相沉积、等离子体喷涂等工艺制备。

热障涂层结构

热障涂层应用及研究现状

热障涂层技术起源于19世纪70年代。1976年,在美国NASA刘易斯研究中心,陶瓷热障涂层在J75涡喷发动机涡轮叶片上试验成功。到20世纪90年代,热障涂层技术迎来快速发展。美国的GE公司在20世纪90年代后期开发出新型单晶合金基体热障涂层。GE90发动机叶片采用这种热障涂层后,性能较未采用涂层的叶片相比大大提高。90年代后,热障涂层技术逐渐得到广泛应用。英国的RR公司在20世纪90年代以来逐渐将热障涂层大量应用到军用和民用发动机上。其中,著名的遄达系列发动机就使用了热障涂层。

高压涡轮

现代航空发动机高压涡轮热障涂层主要采用陶瓷材料,陶瓷优点就是熔点高、强度大、热导率低,传统发动机热障涂层多采用氧化锆基(YSZ)陶瓷材料,它可以使材料承受的温度降低100度,这样加上镍基高温合金本身1100度,再加上气膜冷却技术还能提供400度左右的冷即效果,那么航空发动机涡轮前温度可以达到1600度左右。这个温度正是第四代航空发动机F119涡扇发动机涡轮前温度。YSZ具有低的热导率和相对较高的热膨胀系数,但是它在使用过程中存在如下问题:

(1)当工作温度高于1200℃时,随着烧结时间延长,YSZ 的孔隙率和微观裂纹数量逐步减少,从而导热系数上升,隔热效果下降。

(2)高温环境中,热障涂层的面层和粘接层之间会生成以含铝氧化物为主的热生长氧化物(TGO),同时金属粘接层会产生“贫铝带”,随着热循环次数的增加,贫铝带扩大,富 Ni、Co的尖晶石类氧化物在TGO 中形成,从而使 TGO 内部产生较大的应力,最终诱发裂纹并导致陶瓷面层脱落。

(3)YSZ 陶瓷面层、金属粘接层、TGO 的热膨胀系数存在的差异会引起致YSZ陶瓷面层/TGO界面、TGO/金属粘接层界面上在从工作温度(上千摄氏度) 降到室温的过程中产生应变失配,从而形成热失配应力,最终会导致YSZ 面层脱落。

(4)航空发动机热障涂层的 CMAS腐蚀

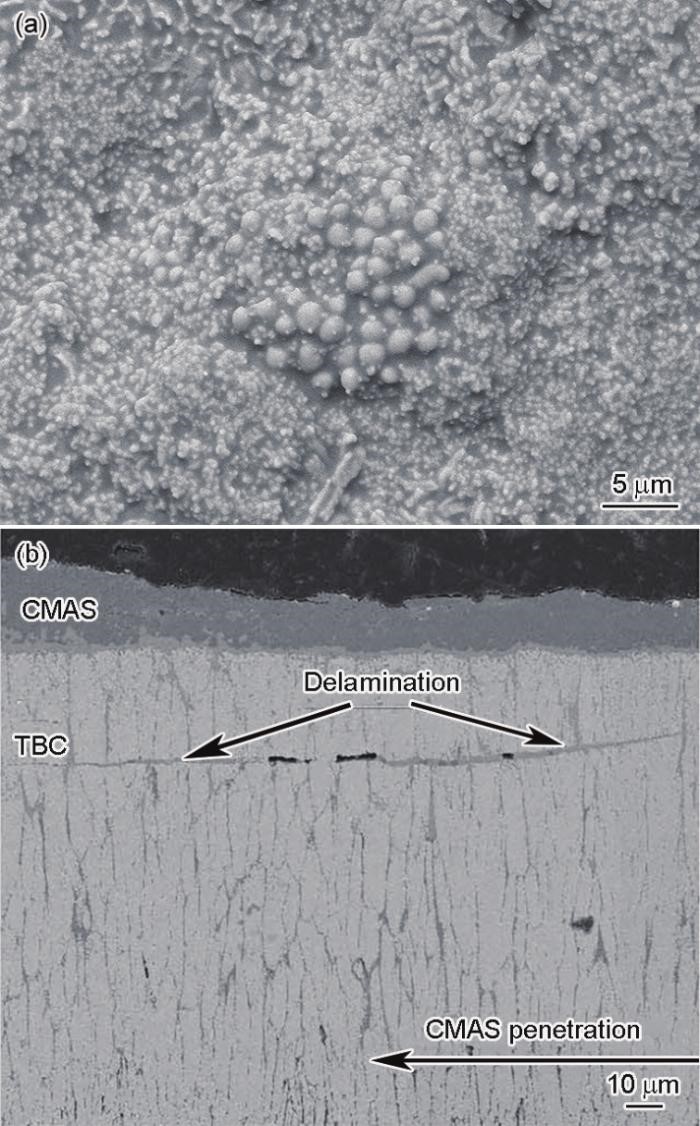

高温腐蚀也是是热障涂层失效的一个重要原因。航空飞机执行任务的实际工况中,发动机会摄入大量沙尘、火山灰、跑道碎屑以及各种环境污染物,这些吸入物在高温下附着于发动机热端部件(如涡轮叶片、燃烧室壁等);研究发现沉积物的成分主要为CaO、MgO、Al2O3和SiO2,简称CMAS。CMAS的熔点随成分变化而变化,但一般来说,当工作温度超过1200℃时,CMAS即开始熔化,高温熔体会沿着叶片表面TBCs中微裂纹、孔隙内渗,同时与涂层组分反应,造成涂层相成分和微观结构破坏,加速涂层失效,使得叶片合金直面高温燃气,损害发动机性能。

高温下CMAS (CaO、MgO、Al2O3和SiO2)对热障涂层的破坏

关于环境沉积物腐蚀的认识和研究最早见于Smialek等人在《波斯湾战争中涡轮翼型的退化》的报道。他们发现当一个地区的空气沙尘浓度较高、雾霾多发时,在此地区服役的直升机的发动机叶片上存在玻璃状沉积物,并认识到它对航空发动机运行的潜在危害。Toriz等人在1988年国际燃气轮机和航空发动机会议和博览会上指出在涡轮导向叶片中应用的TBC需要面临极其恶劣的服役环境,其失效主要原因是热循环、粘结层的氧化以及一些固体颗粒的沉积引发的腐蚀。为研究失效过程和机理,他们收集了一个飞机发动机叶片,这架飞机长期飞行于沙尘浓度较高的国家。研究发现,高于1200℃时,这些沉积物就会熔化并撞击在叶片表面,熔融的碎片可以进入多孔TBC结构,并腐蚀涂层,或者通过热失配引起应力增加,从而减少涂层的热循环寿命。Stott等人在《热障涂层在高温下的降解》文章中研究了服役于热带沙漠气候地区的飞机发动机沉积物后指出:沉积物是一种具有透辉石型结构的钙镁铝硅酸盐玻璃,YSZ TBC在1300~1600℃的温度下易受熔融砂和玻璃碎片的腐蚀,其精确机理受熔体组成的影响:含Ca量较低的沉积物腐蚀过程主要消耗稳定剂Y2O3;含Ca量较高的沉积物会消耗Y2O3和ZrO2造成相转变。由于这些沉积物的存在会导致飞机发动机叶片的失效,严重危害飞机服役的安全性。

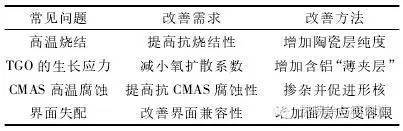

为了改善热障涂层性能,人们进行了大量的探索和研究。下表是影响 YSZ 涂层服役寿命的常见问题及其改善需求、改善方法。

1、改善抗烧结性

(1)提高陶瓷涂层纯度,减少 YSZ 涂层中 SiO2和 Al2O3杂质的含量,可以显着降低涂层的烧结速率,平面收缩倾向减小,从而降低导热系数的增加速率,涂层表现出一定的抗烧结性。

(2)在涂层中添加特殊化学元素。例如在镧系锆酸盐体系( La2Zr2O7)涂层中适量掺杂Hf 、Nd、Gd、Sm 等元素能够有效提升涂层的抗烧结性能。

2、控制 TGO 的生长

航空发动机在高温服役过程中,粘接层Al,Cr,Ni 等金属元素接触氧气发生选择性氧化,会在粘接层(BC)和顶层陶瓷层(TC)表面形成一层热生长氧化物(TGO) ,进而造成涂层局部膨胀并对TC 产生张力,当张力超过了TC的结合力时就会引起裂纹扩展,直至表面涂层的剥落。

(1)改变粘接层的化学成分。适当掺杂一些活性元素( 如 Y,Hf,Zr),在这些元素的偏析聚集作用下,降低Al2O3的增长速度,抑制TGO 生长;(2)采用冷喷涂( CS)、超音速火焰喷涂( HVOF)等工艺或预先沉积一层富 Al 的PVD “薄夹层”,改善涂层结构,降低氧气扩散系数,从而减缓 TGO 的生长速度。

3、改善抗CMAS腐蚀性能

发动机叶片上 CMAS 的形成不仅会造成钇的损耗引起 ZrO2熔融相变产生不稳定相,CMAS 的沉积还会引起涂层应力增大,加速涂层剥蚀,大大降低热障涂层的服役寿命。研究发现从以下几方面可改善涂层抗 CMAS 腐蚀性能:

(1)改变涂层化学成分。在 YSZ 中添加 Al,Ti,Si等元素可诱导生成一种氧基磷灰石相,从而抑制 CMAS 的向涂层内部侵蚀,降低界面层的浸润性能,增强涂层抗 CMAS 性能。

(2) 改变涂层结构。烧绿石结构的 Y2Zr2O7中渗入的 CMAS就比一般结构的 YSZ 少很多。对于“ YSZ 内层 + 稀土锆酸盐( Ln2Zr2O7) 烧绿石外层”、“YSZ +Sm2Zr2O7 ”和“YSZ +Gd2Zr2O7 ”等双层热障涂层,由于烧绿石外层可以减少 CMAS 的渗入,因此热障涂层的抗 CMAS 侵蚀性得到极大提高。

4、改善YSZ 面层应变容限

采用EB-PVD 技术、等离子物理气相沉积技术(PS-PVD)、悬浮液等离子喷涂技术(SPS)等可制备 “柱状”结构的 YSZ 陶瓷面层,通过柱间纵向开裂释放陶瓷面层/TGO 界面上的热失配应力,使热障涂层可以承受更高的失配应变,从而提高YSZ 陶瓷层应变容限,延长涂层热循环寿命。这种方法工艺简单,成本低,但是纵向裂纹是通过表面集中加热的方式产生的,密度不高且形态无法控制,因此涂层的循环寿命不稳定,使得涂层在应用上受到很大的限制。

新型热障涂层发展方向

寻找新材料来满足更高的发动机出口温度是热障涂层制备和发展的重要方向。为了得到理想的热障涂层,必须获得具备更低热导率的顶层陶瓷层,开发出新型低热导率热障涂层和陶瓷基复合材料热障涂层成为研究热点。

1 、新型低热导率热障涂层

提高热障涂层的热阻需要从降低热导率入手,热障涂层中的热量传输主要有电子传导、热辐射和晶格声子传导三种方式,因此降低声子平均自由程、声子速度或材料密度,能够有效减少晶格声子的热量传输。材料本身固有的缺陷以及掺杂都可以显着提高外在缺陷散射,从而降低材料的导热性能。

(1)改变涂层化学成分

利用Y2O3掺杂 ZrO2、各种镧系元素( 包括 La,Gd,Er,Nd,Dy 和Yb)单独或共掺杂ZrO2、过渡金属元素( 如 Ni,Nb 和 Ta)掺杂以及Hf掺杂ZrO2,诱导晶格应变,从而增大晶格的非简谐振动和声子散射,进而降低材料热导率。

(2)改善涂层晶体结构

烧绿石结构体系(A2B2X7)凭借其较低的热导率近几年来成为新型热障涂层研究热门。例如稀土锆酸盐 Ln2Zr2O7(Ln 为稀土元素)烧绿石结构陶瓷涂层(如Gd2Zr2O7,Sm2Zr2O7)相比于YSZ,具有更好的热物性和良好的机械性能。结构相似的镧系锆酸盐掺杂时,因其可以形成固溶体,也能够降低材料的热导率。而La2Hf2O7的热导率比La2Zr2O7更低。此外,增加涂层孔隙率也有利于降低涂层热导率。

2、陶瓷基复合材料热障涂层

高温金属材料(如镍、钴或铁基超合金) 常被用于制作涡轮发动机的叶片等,但是它们通常在超过其熔点温度的环境下服役,所以热稳定性得到极大挑战。由于陶瓷基复合材料(CMC)能够承受1250 ℃以上的高温,因此能够承受更高温度的新型CMC复合材料成为下一代航空发动机高温部件的主要候选材料,从而提高发动机热端部件的服役温度,保障发动机的功率和转换效率。

CMC 材料不同于金属材料,制成的热端部件在工作时不需要进行气冷,并且还能改进零件的耐久性,从而极大地提高发动机的推力和工作率。2013年,罗罗公司采用 SiC/SiC 复合材料制造成发动机高压涡轮叶片进行试验,结果显示,叶片质量可减少50% 左右。但是,CMC 在高温下的氧化烧蚀限制了其在飞机上的应用。以 SiC-纤维/SiC-基体 CMC 材料为例,在高压涡轮机的高温氧化条件下,会形成一层SiO2保护层来阻止 CMC 继续被氧化,但是 SiO2层又会与水蒸气反应生成氢氧化物,从而导致 CMC 中 SiC基体的侵蚀。在 CMC 基体上制备一层环境热障涂层( EBC) 是解决这一问题的关键。

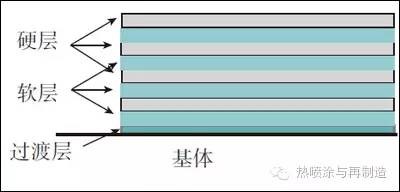

环境热障涂层构成

EBC 通常由粘接层、过渡层和顶层三部分构成(如上图所示)。粘接层一般由 Si 元素组成,主要作用是确保 EBC 和 CMC 基体结合良好; 过渡层一般由钡锶铝硅酸盐(BSAS)和莫来石混合而成,主要起抗高温氧化和抑制与水蒸气反应的作用; 顶层由 BSAS 构成,主要起到抗高温腐蚀和抗外来物冲击的作用。

3、热障涂层的CMAS腐蚀防护方法

由于CMAS引起TBCs损伤和失效的原因非常复杂,因此针对CMAS腐蚀的防护方法也各不相同。Rai等人较早总结了TBCs的3种CMAS腐蚀防护方法,可分为:非渗透性涂层、牺牲性防护涂层以及多层复合的防护涂(通常是非渗透性涂层、牺牲性涂层以及不润湿涂层的复合涂层)。非渗透性涂层是一种致密、无裂纹、无孔的层,包括氧化物、非氧化物或金属涂层等,没有反应过程;而牺牲性防护涂层内某些成分会与环境沉积物反应,生成更难渗透的物质;不润湿的防护层着重改进涂层的表面质量,使熔融的物质无法润湿涂层表面,从而减缓了熔体渗透。这3种方法旨在减缓CMAS的渗入和化学反应以及减少CMAS在表面的附着,本质上是在表面制备一层防护层,直接阻挡CMAS渗入,属于物理方法。同时,近年来出现了很多其他抗CMAS的腐蚀方法,比如:改性YSZ涂层(促使环境沉积物结晶或与其反应直至消耗完沉积物)、新型的热障涂层材料和TBC的结构设计。以上所述的方法各有优劣,但改性YSZ涂层和开发新型热障涂层体系的方法更受研究者青睐,更具发展潜力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414