高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料。高温合金具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲性能、断裂韧性等综合性能。高温合金的最大特点不是其绝对熔点很高,而是在高温下仍然具有良好的特性。

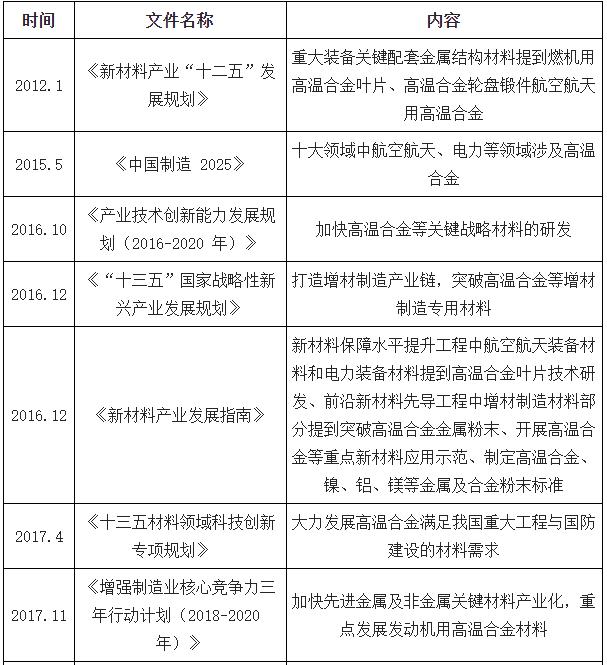

2012年发布的《新材料产业“十二五”发展规划》中,就把包括高温合金在内的高端金属结构材料列为新材料产业六大重点发展领域之一。

高温合金行业相关政策

数据来源:公开资料整理

在高温环境下,材料会加速退化,使用过程中易发生组织不稳定、在温度和应力作用下产生变形和裂纹长大、材料表面的氧化腐蚀等情况,而高温合金所具有的耐高温、耐腐蚀等性能主要取决于它的化学组成和组织结构。

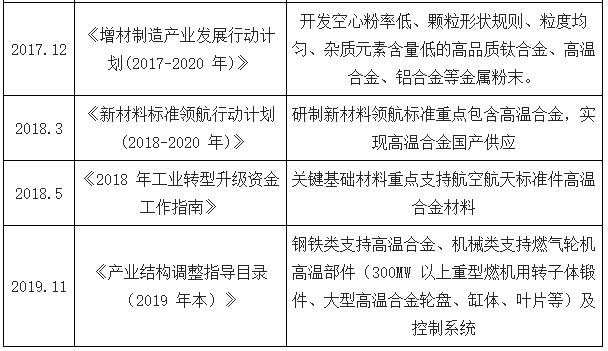

按基体元素,高温合金可分为铁基高温合金(占14.3%)、镍基高温合金(占80%)钴基高温合金(占5.7%)

高温合金分类

数据来源:公开资料整理

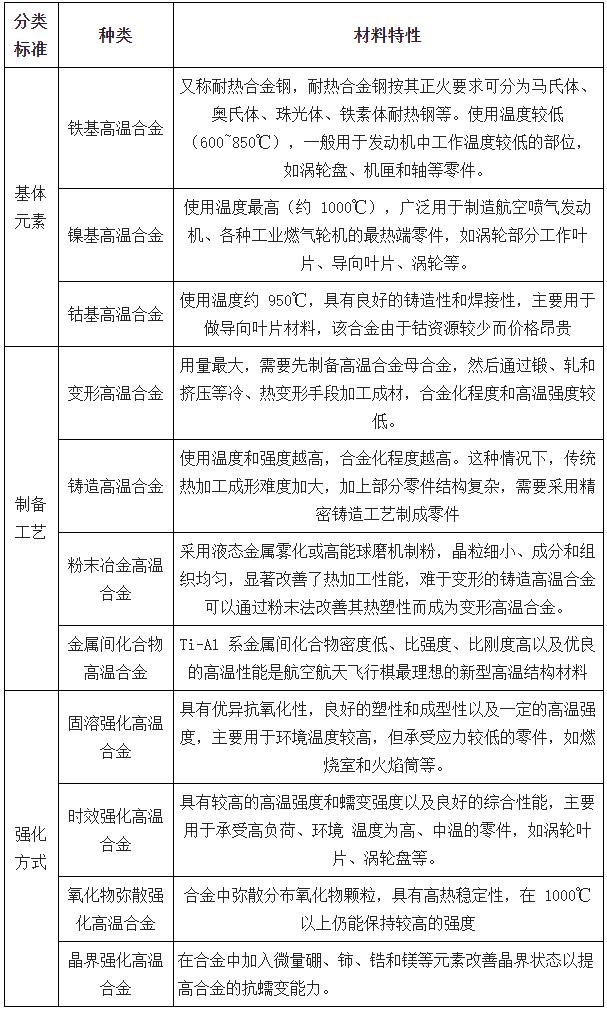

一、国际

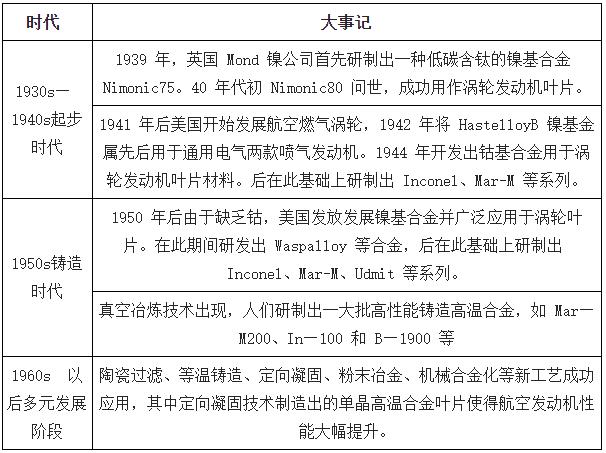

高温合金的研制在国际上主要在德国、英国、美国、日本、俄罗斯等国家之间展开。高温合金国际发展体系的呈现出一大特点,高温合金适用的工作温度范围越来越高,从早期不到800℃到如今工作温度达到1700℃,伴随着工作温度的不断提升是新技术、新工艺的不断迭代,从变形高温合金、铸造高温合金到粉末冶金高温合金,特别是定向凝固等技术的推广促进了航空发动机性能的不断提高。

高温合金国际发展简史

数据来源:公开资料整理

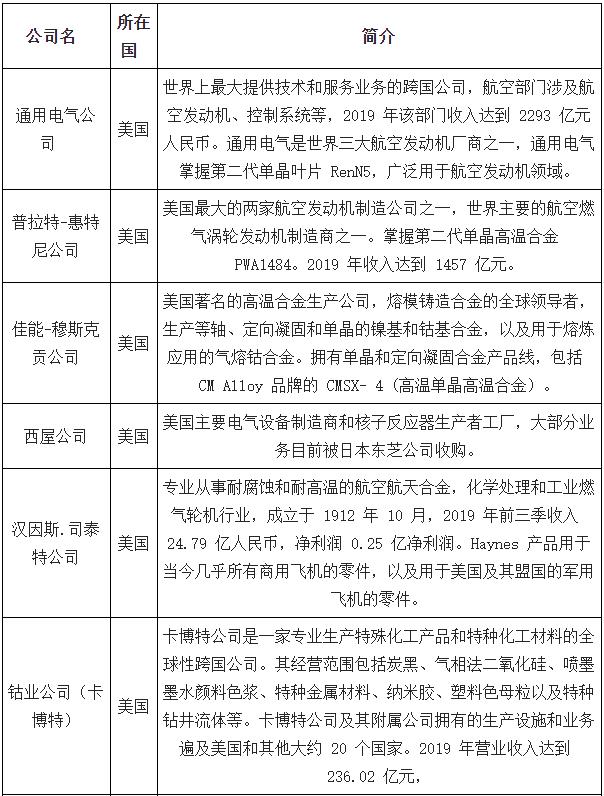

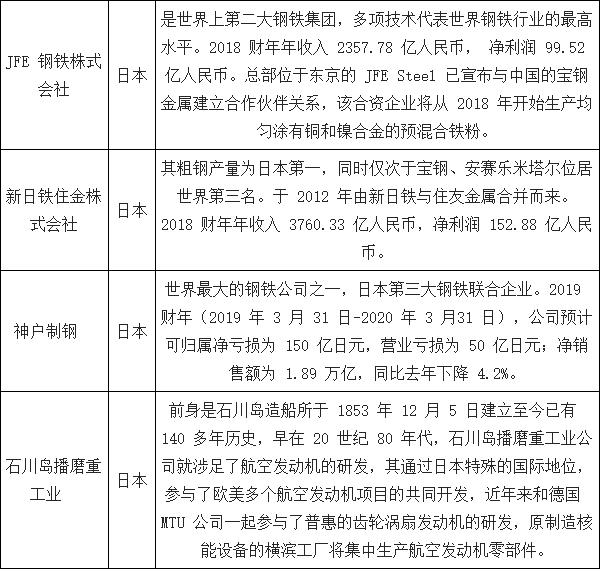

美国产是生产高温合金的最主要国家,全年大约生产5万吨,其中60%用于民用。在军用领域,生产航空发动机厂家通用电气(GE)、普拉特—惠拉尼(PW)也生产高温合金;在民用领域,美国从事高温合金材料研发生产的企业有特殊金属公司、卡博特公司、汉因斯-司泰特公司等。

英国国际镍公司生产了世界上第一个镍基金属高温合金,除此之外英国航空发动机公司罗尔斯罗伊斯也研制了定向凝固合金和单晶合金。

日本主要高温合金生产企业是JFE株式会社、新日铁、石川岛播磨重工业和神户制钢公司。日本公司参与航空发动机的研制,在单晶合金方面全球领先,其中NIMS与IHI利用第4代Ni基单晶超合金tms-138进行超音速商用客机的引擎高温耐久测试,成功达到1650度涡轮进气温度的世界最高记录。

美国、英国、日本主要高温合金企业

数据来源:公开资料整理

二、中国

我国高温合金经历了仿制、仿创结合到独创的发展过程,形成为了我国独特的高温合金体系。我国研制的高温合金已达到200多种,在2005年纳入国标的就有177中,构成了高温合金体系的基础。在1980年之前,我国高温合金就形成了自己的基础体系,目前这个体系更加完整和系统。

与国外以制造商各自形成体系标准不同,我国高温合金形成了统一的国家标准,以合金成型方式、基体元素和强化方式的顺序构建了完整体系。其中,合金成形方式有变形高温合金、铸造高温合金(包括等轴晶铸造高温合金、定向凝固柱晶高温合金和单晶高温合金)、焊接用高温合金丝、粉末冶金高温合金、弥散强化高温合金和金属间化合物高温材料之分;在这些不同合金系列之下,再分铁基、镍基、钴基及铬基合金;在相同基体之下,又分固溶强化和时效强化类型等。

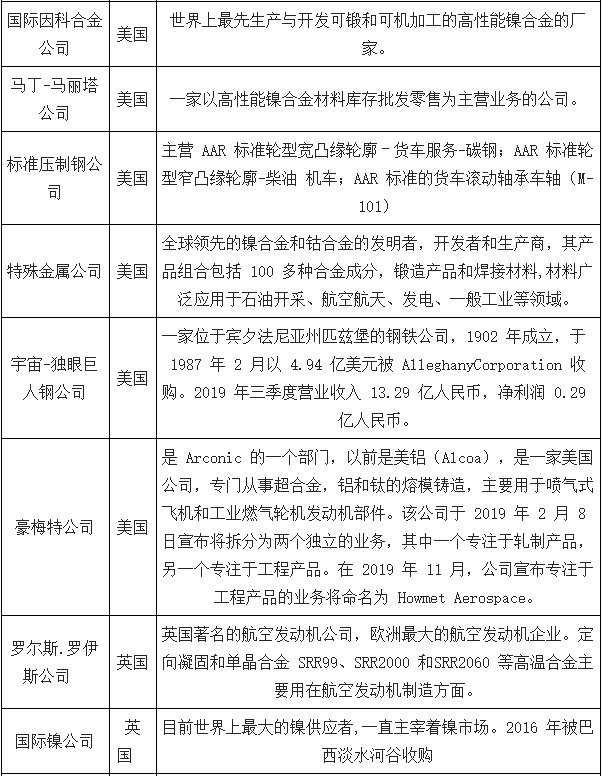

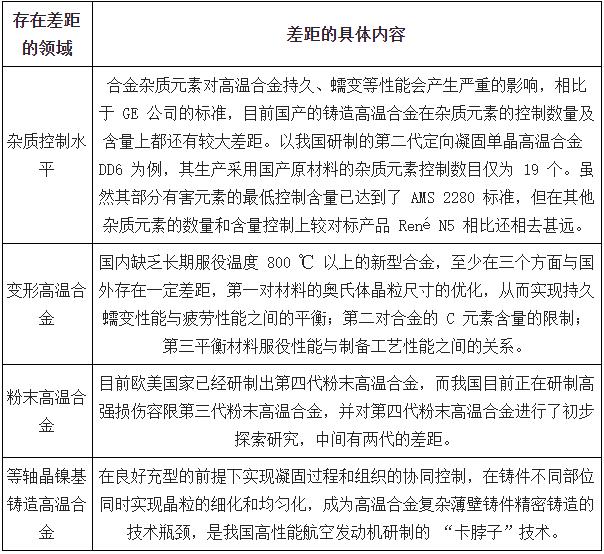

我国高温合金研究生产经历了60多年的发展,目前已经形成了比较完整的高温合金体系。但是和美国、英国、日本等国高温合金在很多方面依旧存在差距。

我国高温合金与国外差距

数据来源:公开资料整理

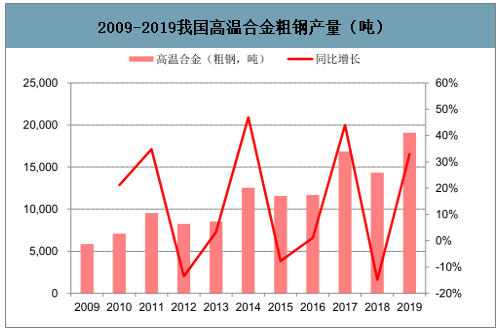

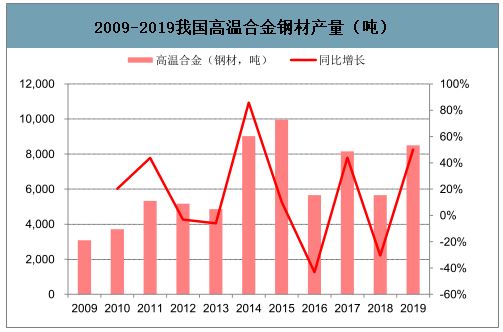

2019年我国重点优特钢企业高温合金铸锭产量约为1.91万吨,同比增长32.95%,钢材产量约为0.85万吨,同比增长50.13%,我国高温合金业务供给出现快速增长的情况。但目前我国高温合金整体市场需求约为4万吨,供不应求的问题依然显著。由于技术壁垒高、认证周期长、资金需求大等因素,我国高温合金的产量增长缓慢,成材率较低。

2009-2019我国高温合金粗钢产量(吨)

数据来源:公开资料整理

2009-2019我国高温合金钢材产量(吨)

数据来源:公开资料整理

高温合金材料领域技术含量很高,目前具有完整高温合金体系的国家只有美、英、俄、中四国,能够生产航空航天用高温合金的企业全世界也不超过50家。不仅仅是生产工艺要求高,长期资金投入、认证时间长和客户黏性也是该行业门槛高的体现之一。高温合金行业无论是军品还是民品,审核严格、时间跨度长、耗时费力,为该行业构筑了天然的进入壁垒。高温合金有一半是用在航空航天领域,特别是军用品方面,由于处于战略安全和保密性的要求,国产龙头厂商的领先优势有望得到保持。

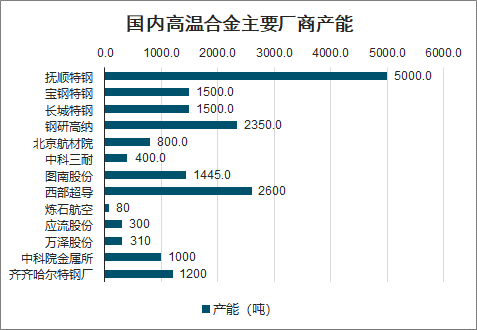

目前我国高温合金从业企业数量少,整体技术水平较国外龙头企业仍有较大差距,整体产能和实际有效产能较小,尤其在高端航空航天领域高温合金的产能与实际需求存在较大缺口。根据我们对行业主要企业产能情况的数据汇总,12家企业高温合金理论产能共计约2万吨,目前高温合金50%的市场需求依赖进口,考虑到目前我国高温合金有效产能与需求之间的缺口,预计实际对进口的依赖程度更大。

国内高温合金主要厂商产能

数据来源:公开资料整理

我国目前从事高温合金研究生产的主要企业分为两类,第一类是特钢企业,主要是抚顺特钢、宝钢特钢、长城特钢,主要生产批量较大的合金板材、棒材和锻件,这类产品用量最大,结构简单;另一类是科研院所转型企业,主要是钢研高纳、航材院、中科院金属研究所,主要生产较小批量、结构复杂的高端产品,这两类厂家之间形成了错位竞争的格局。目前国内企业间属于竞争合作关系,直接竞争较少,同时存在上下游合作,以实现技术创新、扩大产能以满足市场需求为主要发展目标。

三、趋势

1、全球高温合金市场稳步发展,中国是未来主要需求增长来源

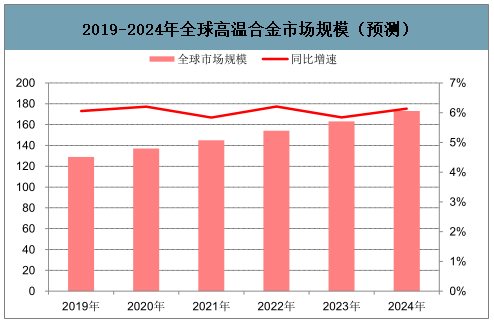

2012-2018年全球高温合金市场规模合计758亿美元,年均市场规模约为108亿美元;2018年全球高温合金市场规模为121.63亿美元,同比增长4.8%,预计2024年全球高温合金市场规模将达到173亿美元。航空航天领域是高温合金的主要需求来源,当前我国国防建设正处于关键时期,高温合金市场需求将远超全球市场整体增速。

2019-2024年全球高温合金市场规模(预测)

数据来源:公开资料整理

在高温合金产业链上游,根据材料制备工艺主要分为变形高温合金、铸造高温合金和粉末高温合金,由于不同制备工艺的高温合金在材料特性上有所差异,其制造加工方式与工作应用环境也有所不同,以航空发动机使用的高温合金为例,变形高温合金主要采用锻造、铸造高温合金主要采用铸造、粉末高温合金主要采用烧结成型方式,再经过机加、热处理等加工手段,形成最终下游应用所需形态产品。

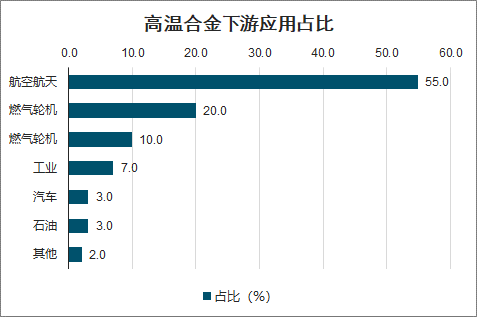

目前,航空航天领域是高温合金的第一大应用场景,需求份额占比为55%,其次燃气轮机和石油化工领域等能源类引用场景需求占比为33%,二者合计占到整体需求规模的88%左右;工业和汽车领域需求占比分别为7%和3%。

高温合金材料最初主要用于航空航天领域,但由于其具备良好的耐高温、耐腐蚀等性能,被广泛应用于船舶、电力、冶金、汽车、核工业等工业领域,同时随着新型高温合金材料的不断发展,下游应用场景和市场需求也处于不断扩张的趋势。

在现代航空发动机中,高温合金材料用量约占到发动机总质量的40%-60%,主要用于燃烧室、导向叶片、涡轮叶片和涡轮盘四大热端零部件,以及发动机机匣、环形件、尾喷口等工作温度较高的部位。航天发动机与航空发动机类似,但航天发动机材料不仅对高温高压下的性能有较高要求,同时要求在低温、较高温度梯度变化的环境下进行稳定工作。以液体发动机为例,高温合金材料主要用于推力室做喷注器面板、涡轮泵弯通、石墨舵紧固件等。

高温合金下游应用占比

数据来源:公开资料整理

2、高温合金国内需求空间广阔

当前我国各主要领域对于高温合金材料的需求量约为4.5万吨,市场规模约为127亿元。其中军用飞机发动机为6000吨,民用航空发动机为3800吨,舰船用燃气轮机为3125吨,发电和天然气运输领域需求合计为25000吨,汽车领域需求为4900吨,核电建设需求1800吨。预测未来20年,上述各领域对高温合金的需求总量约为107万吨,市场规模约为3030亿元。

3、各主要领域对于高温合金材料的需求量

中军用飞机发动机为6000吨,民用航空发动机为3800吨,舰船用燃气轮机为3125吨,发电和天然气运输领域需求合计为25000吨,汽车领域需求为4900吨,核电建设需求1800吨。

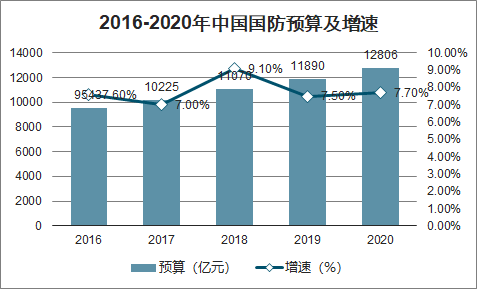

国防建设要与经济建设协调发展,与国家安全和发展利益相适应,根据国防需要和国民经济发展水平调整国防预算规模是各国的普遍做法。

无论从国防预算占国内生产总值、国家财政支出的比重看,还是从人均数额看,中国的国防投入水平都低于世界主要国家。近年来中国适度加大国防投入,其中相当一部分是为了弥补过去投入的不足,主要用于更新武装装备、善军人的生活待遇和基层部队训练生活条件。当前装备费占比日益提升,训练维持费也有望持续增加,在军队变得更加精悍的条件下,与武器装备采购相关的装备费、训练维持费占比仍有提升空间。

2016-2020年中国国防预算及增速

数据来源:公开资料整理

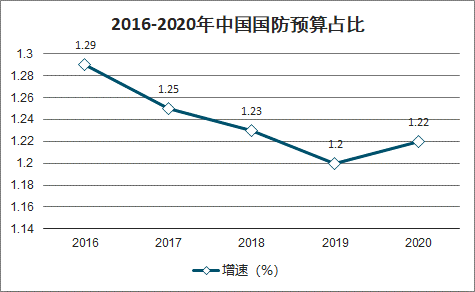

2016-2020年中国国防预算占比

数据来源:公开资料整理

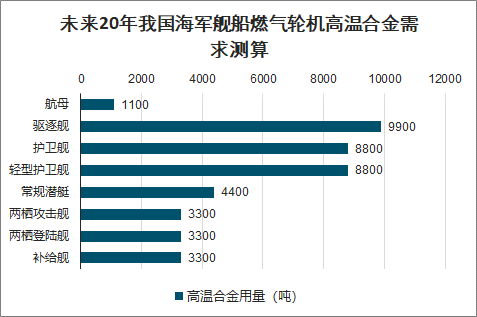

未来20年我国海军将围绕10艘航空母舰打造远洋海军力量,建造舰船预计总数量为360艘,暂不考虑燃气轮机更新需求,仅新下水舰船装备燃气轮机数量为780台,参考LM2500与GT25000燃气轮机约25吨重量,假设50%重量使用高温合金材料,成材率为20%,共需高温合金材料4.9万吨,按照每吨30万元计算,市场空间总计约为146.25亿元。

2019年,我国新下水军舰共20万吨,包括7艘052D型驱逐舰、2艘055型驱逐舰、1艘071型综合登陆舰、1艘075型两栖攻击舰、12艘056A型轻型护卫舰、1艘901型综合补给舰,燃气轮机共需高温合金材料为3125吨,市场规模约为9.38亿元。

未来20年我国海军舰船燃气轮机高温合金需求测算

数据来源:公开资料整理

全球生产的天然气中,燃气发电消费独占半壁江山,每年约50%的天然气被用于发电。与此相对应的各主要国家天然气发电装机也在总装机容量中占据较大比例,其中美国为39.3%、日本为29%、英国为34.1%、韩国为26.6%,而我国仅在3%左右。天然气发电比起煤炭发电来说更加清洁环保,但是天然气发电成本较高。

天然气价格中枢中长期下降,天然气发电最大劣势有望逐步消除。随着进口和国产天然气供应逐步增加,国内燃气价格贵的问题正在逐渐改善。以中俄东线天然气管道为例,该条线于2019年12月初通气投产,根据规划,该项目在国内的管道全长5111公里,途径黑龙江、吉林、内蒙古、辽宁、河北、天津、山东、江苏、上海等9省市,是中国东北方向首条陆上天然气跨境战略通道。管道满负荷运行后,每年供气能力将高达380亿立方米。国产气方面,我国国产气增量连续两年超百亿立方米。我国未来通过加大四川盆地天然气、鄂尔多斯盆地致密气开发和突破陆相页岩气开发技术瓶颈,以及海上天然气和非常规天然气开发,天然气价格中枢有望进一步下降。

智研咨询发布的《2020-2026年中国高温合金行业市场研究分析及未来前景展望报告》数据显示:2020年全国油气管网规模要达到16.9万公里,其中天然气管道10.4万公里;到2025年,油气管网规模达到24万公里,其中天然气管道里程16.3公里。截至2018年底,中国建成运行的长输天然气管线总里程7.6万公里,2019-2020年仍需建设2.8万公里;预计未来20年我国天然气管道建设将达到15万公里。

4、汽车、核电领域潜在需求旺盛

在汽车领域,高温合金材料主要用于汽车废气涡轮增压器。涡轮增压器的工作原理是通过发动机排出的废气冲击涡轮运转,带动同轴的叶轮高速转动以将空气压缩后传递到气缸中,通常加装废气涡轮增压器后的发动机功率及扭矩要增大20%-60%。随着中国汽车保有量不断增大,严格的排放限制,带有涡轮增压汽车发动机逐渐成为市场主流。目前,我国涡轮增压器生产厂家所采用的涡轮叶轮多为镍基高温合金涡轮叶轮,此外内燃机的阀座、镶块、进气阀、密封弹簧、火花塞、螺栓等都可以采用铁基或镍基高温合金。

汽车涡轮增压器具有降低噪声、减少有害气体排放、提高功率等优点,国外的重型柴油机增压器装配率100%,中小型柴油机也在不断地增大其装配比例,英、美、法等国家装配比例已达80%左右,相较之下,我国50%的装配率仍有一定提升的空间。

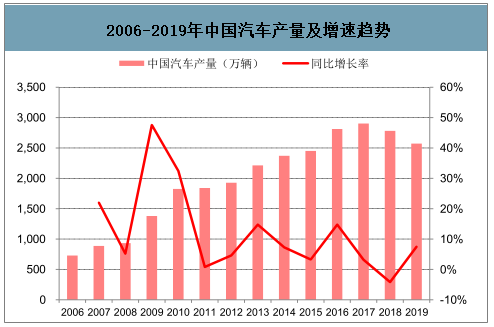

2006-2019年中国汽车产量及增速趋势

数据来源:公开资料整理

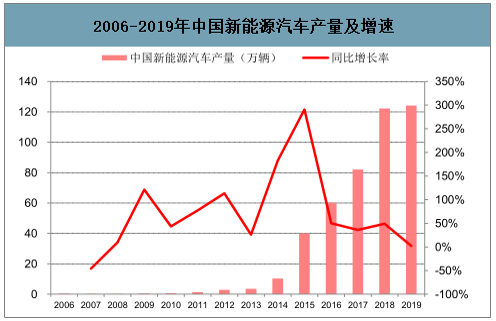

2006-2019年中国新能源汽车产量及增速

数据来源:公开资料整理

2019为年我国汽车产量为2572.1车万辆(含新能源汽车124.2万辆),需要高温合金材料约4900吨,按照每吨20万元计算,市场规模约为10亿元。考虑到未来汽车数量和我国装配率的提高,假设未来年均增长率为5%,未来20年我国汽车市场对高温合金材料的需求总计约为16万吨,市场规模约为324亿元。

5、核电领域高温合金市场空间测算

核电工业使用的高温合金主要包括燃料元件包壳材料、结构材料和燃料棒定位格架,高温气体炉热交换器等。2011年受福岛核事故影响,全球核电在运装机容量出现下滑,2013年后恢复增长。当前中国是全球核电在建机组容量第一、在运机组容量第三,根据国际原子能机构估计,未来20年核电使用将维持增长,装机容量增长将主要来自中国、俄罗斯等国家。

每座60万千瓦核电站约需高温合金材料600吨,以此计算,需在2020年的建设完成的925万千瓦的核电机组,共需高温合金材料9200吨,考虑到核电站建设周期约为5年,平均每年高温合金需求量约为1800吨,按照每吨20万元计算,市场规模约为3.7亿元。假设未来20年核电在建机组数量维持在10座,每座装机容量为100万千瓦,平均每年需求量约为2000吨,市场规模总计约为80亿元。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414