热喷涂是工业领域中应用非常广泛的表面层改性技术,早在 20 世纪 50 年代,热喷涂技术就用于航空发动机上的热障涂层、封严涂层、抗高温烧蚀涂层、耐磨损涂层。纳米热喷涂涂层技术是纳米材料和热喷涂技术的结合和综合应用,长期以来都作为一个特殊的应用领域受到美国军方的重视,这是因为舰船、飞机和陆上装备都面临着极端的服役条件。如今,纳米热喷涂技术已成为热喷涂技术新的发展方向,特别在目前的国际和周边环境下,发展纳米热喷涂技术更是刻不容缓的强国强军的需要。

纳米结构耐磨抗蚀陶瓷涂层

磨损、腐蚀、疲劳是机械零部件的三大主要失效形式。

80% 的机械零部件废弃于材料的磨损失效,世界上生产的一次能源有 1/3以上消耗于摩擦磨损。根据《中国腐蚀调查报告》的资料,我国近年来的年腐蚀损失约占国民经济生产总值的 5%,估计腐蚀造成的直接经济损失在 1 万亿元以上。

中国工程院相关统计表明我国因为磨损和腐蚀造成的损失约占 GDP的 9.5%。

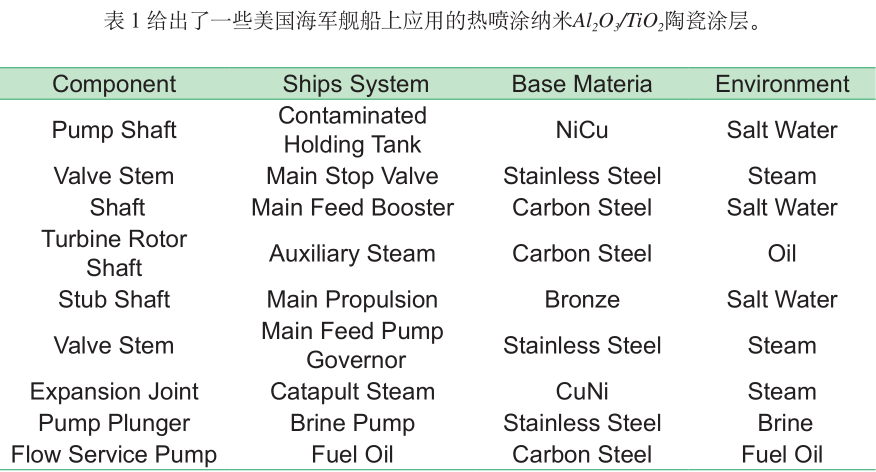

20 世纪末,美国纳米集团英佛曼公司采用王铀教授发明的纳米技术制造出具有十分优异的强韧性能、耐磨抗蚀性能、抗热震性能及良好的可加工性能的纳米陶瓷涂层。如所开发出的纳米结构AI 2 O 3 /TiO 2 陶瓷涂层具有比目前广泛使用的商用美科130涂层优异的强韧性能、耐磨抗蚀性能、抗热震性能及良好的可加工性能。这一在世界上首获实际应用的热喷涂纳米结构涂层技术被美国海军称为一项革命性的先进技术,并已被广泛应用于军舰、潜艇、扫雷艇和航空母舰设备中的数百种零部件上(包括潜艇上的进气和排气阀件,潜艇舱门支杆,航空母舰用电机和油泵的轴,扫雷艇上的主推进杆,气体透平机的螺旋泵转子和燃料泵部件等)。

2001 年,该技术获得被美国媒体誉为应用发明诺贝尔奖的世界研究开发百项奖和美国国防部军民两用先进技术奖。

作为一种绿色环保技术,这种纳米陶瓷涂层不仅可以替代有污染的电镀铬工艺,而且可以大幅度提高材料的表面性能和机械装备的寿命,大大地降低了能耗,因而用途广泛。

这种涂层比普通涂层的结合强度更高,而且可以和所覆盖的材料一起变形。这一点对在极端环境和战争中工作的武器系统来说是很重要的,比如将会受到深水炸弹袭击的潜水艇。由于应用此技术可降低潜水艇、舰船和航行器的总成本,因此其军事应用前景良好。

现在,该技术发明人王铀已将先进纳米陶瓷涂层技术带回、移植于国内并进一步创新。2006 年 11 月 30 日,中国船舶重工集团公司规划发展部在西安主持召开了“高性能精细纳米陶瓷喷涂材料研究”项目验收暨技术鉴定会,以著名科学家张立同院士为主任委员的委员会评审认为该项目技术先进,取得了多项创新成果,成功解决了陶瓷涂层韧性低和抗热震能力差的两大难题,与处于世界领先水平的美国海军在用的热喷涂纳米结构陶瓷粉体材料相比,主要性能达到了同等水平。如所开发出的纳米结构氧化铝/氧化钛陶瓷涂层比目前广泛使用的商用美科 130 涂层有着高出 3 ~ 10 倍的耐磨性,高出1倍的抗蚀性,高出1倍左右的断裂韧性,高出1 ~ 2 倍的结合强度和抗热震性能,高出 5 ~ 10 倍的疲劳抗力。

研究表明,在常规涂层中,裂纹沿着喷涂沉积材料之间形成的片层边界扩展。而在纳米陶瓷涂层中,裂纹是沿着固化过程中形成的纳米材料内部扩展,直到遇到涂层中因部分熔融或未熔融形成的纳米结构的微米尺度大颗粒,裂纹才发生偏转,或中止于大颗粒处。

施加于纳米涂层的应力可以通过正常方式形成的微裂纹予以缓解,当这些裂纹扩展很远之前或与其他裂纹连接之前就已经被钝化,从而使得纳米陶瓷涂层较常规陶瓷涂层的性能更加优异。

这种纳米结构陶瓷涂层用途广泛,可以应用的零部件包括(但不局限于):潜水艇和舰船零部件、汽车和火车零部件、航空器零部件、金属轧辊、印刷卷辊、造纸用干燥轧辊、纺织机器零件、液压活塞、水泵、内燃机和汽轮机零部件、阀杆、阀门、活塞环、汽缸体、销子、传动轴、支承轴、支撑板、挺杆、工具模具、轴瓦、重载后轴柄、凸轮、凸杆、密封件等。

无疑,这种高性能纳米陶瓷热喷涂涂层材料可大幅度提升我军海军舰船装备和我国海洋装备的作战能力和现代化水平。

纳米结构双陶瓷热障涂层

众所周知,航空发动机的“心脏病”问题一直是困扰中国航空工业发展的瓶颈。能在高温、高压和高速条件下可靠稳定工作是对现代航空发动机性能提出的最基本要求。其中,高性能水平的叶片集先进的材料、成型工艺、冷却技术、涂层于一体。

在工业和信息化部 2014 年发布的工业强基专项重点方向中高端装备基础能力提升之工业零部件表面强化用高性能稀有金属涂层材料中共列出 7 个种类的涂层,其中就有 2 个涉及到航空发动机热障涂层材料,要求高隔热涂层复相陶瓷材料熔点高于2000k,1200℃(100h)无相变,热导率低于 1.2W/(mK)。

作为一种先进的陶瓷涂层材料,热障涂层被广泛应用在飞机(包括舰载机)发动机、涡轮机、汽轮机叶片上,保护高温合金基体免受高温氧化、腐蚀,起到隔热、提高发动机进口温度、发动机的流量比和推重比作用。

有资料表明,一级涡轮叶片表面涂上陶瓷热障涂层后,可使冷却空气流量减少 50%,比油耗减少1%~2%,叶片寿命提高4倍。2002 年 N.P.Padture在 Science 中撰文写道:

热障涂层在提高发动机、涡轮机、汽轮机热效率以及服役寿命的所有耐高温材料中具有无可替代的作用。

随着军用航空发动机的快速发展,涡轮发动机的推重比越来越高,涡轮前进口温度也越来越高。比如,国外新型军用航空发动机的涡轮进口温度已达1538~1871℃,而设计推重比15~20发动机的涡轮前进口温度将达到2077℃以上。

7% ±1%(质量分数)Y 2 0 3 稳定的 ZO 2 (即 8YSZ)材料被用作热障涂层材料已应用几十年。尽管研究表明纳米8YSZ 涂层效果更佳,但随着对发动机、涡轮机性能要求的提高,这种体系的热障涂层已不能适应更高温度下工作,特别是在 1125℃以上会导致涂层过早失效。为了满足未来先进航空发动机对TBC 更苛刻的性能要求,各种关于 TBC的新材料和新工艺得到了快速发展。

由于锆酸盐系列材料耐高温、热导率低、线膨胀系数大,决定了它在耐高温热障涂层的潜在应用。因此,主要的发展趋势是采用锆酸盐系列材料替代现有的8YSZ 材料作热障涂层,尤其是含锆酸盐的双陶瓷热障涂层被认为是未来发展长期使用温度高于 1200℃的最有前景的涂层结构之一。但目前的研究还主要是针对锆酸盐陶瓷块体材料进行,还没有能用于纳米结构热喷涂涂层的锆酸盐粉体。

为让我国的飞机拥有健康强劲的心脏,哈工大纳米表面工程研究室在纳米陶瓷热障涂层方面潜心研究多年,成功研发出一种能够解决我国航空发动机发展瓶颈的纳米结构双陶瓷型热障涂层材料技术,比现行的涂层有更好的高温性能。研究者首次成功制备出可喷涂的锆酸镧 LZ 纳米结构团聚体粉末(简称n-LZ),并将它们分别与 ZrO 2 - 8%(质量分数)Y 2 O 3 (8YSZ)纳米团聚体以双层方式喷涂成纳米结构 n-LZ/8YSZ 双陶瓷型热障涂层,并与传统微米结构的8YSZ 单陶瓷型热障涂层和纳米结构的8YSZ 单陶瓷型热障涂层进行对比,研究它们的相关高温性能。研究表明,纳米结构的双陶瓷型热障涂层的隔热效果明显好于其他涂层,与相同厚度的纳米结构单陶瓷型 8YSZ 热障涂层相比,隔热效果大约提高了 35%,与相同厚度的传统微米结构单陶瓷型 8YSZ 热障涂层相比,隔热效果提高了 70%以上。此外,纳米结构的双陶瓷型热障涂层具有比其他两种涂层更好的抗热震性能和高温抗氧化性能。

这一成果的重要性和意义在于将突破目前我国航空发动机热障涂层材料不能在温度 1200℃以上使用的限制,为我国发展高端发动机提供了技术支撑。

纳米改性 MCrAIY 合金涂层

MCrAIY(M=N/Co/Ni+Co)涂层具有抗高温氧化及热腐蚀性能好、塑性较好、与基体热膨胀系数相近、对基体性能影响较小、成分可调等优点,广泛用于发动机、涡轮机叶片等热端部件的高温防护。MCrAIY 系列涂层可作为热障涂层的结合层,或作为单独的涂层应用到航空发动机及燃气机上,也可直接用作1000℃左右环境下的耐高温热障工作涂层,及用作抵抗 800 ~ 1100℃条件下的高温氧化、硫化腐蚀和冲蚀等破坏的高温防护涂层。这种涂层可以延长超合金部件的使用寿命。

在工业和信息化部 2014 年发布的工业强基专项重点方向中,高端装备基础能力提升之工业零部件表面强化用高性能稀有金属涂层材料中列出7个种类的涂层,其中就要求多组元 MCrAIY涂 层 材 料:O、N、C、S 总 和 不 高 于500×10 -6 ,结合强度不低于 50MPa,1050℃水淬不低于50次,1050℃(200h)完全抗氧化级。

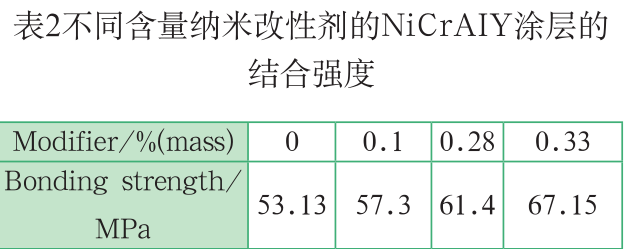

研究表明,纳米改性可使涂层截面显微硬度提高,比未改性涂层提高 30%以上。纳米改性涂层的结合强度显著提高,如表 2 所示。

纳 米 改 性 后,NiCrAIY 涂 层 在1000℃时的热震循环寿命可达 105 次以上,比未改性涂层提高了 23.5%。可见纳米改性可以明显提高 NiCrAIY 涂层的高温失效抗力。

通常,稀土的加入可以使增重减少50%以上,即加入稀土可以提高涂层的抗高温硫化能力1倍以上。

替代镀硬铬的纳米改性金属陶瓷涂层

WC-Co 基金属陶瓷热喷涂涂层是一类重要的高性能涂层,由于具有良好的硬度和韧性,广泛用于增强基体金属的耐磨性能及对磨损部件进行修复,如飞机起落架、舰船上的球阀和柱塞、液压支撑杆等。研究表明,航空发动机零件的工作条件较为恶劣(高温、高转速、振动、高负荷),又受到粘着磨损、磨粒磨损、腐蚀磨损和疲劳磨损等几种类型的磨损,发动机性能和使用寿命受到影响。比如在钛合金压气机叶片的阻尼台表面上喷涂一层 0.25mm 厚的碳化钨涂层,叶片寿命可由 100h 延长到上万小时。

近年来,随着国际上环境问题日益突出,开发新的环境友好型涂层技术以替代传统的电镀硬铬成为必然趋势。由于现有的热喷涂技术比电镀硬铬更加高效、清洁,且其成本基本与之相当,并呈不断降低趋势,具有巨大的开发与应用前景。其中,超音速火焰喷涂(HVOF)技术喷涂效率高,而且其喷涂的涂层结合强度高(大于 70MPa)、孔隙率低(小于 1%),成为最主要的替代电镀硬铬技术。

1999 年 6 月起,由美国国防部、加拿大国防部、加拿大工业部等共同启动开展了“确认 HVOF 喷涂 WC-Co 和WC-Co-Cr 替代飞机起落架上的镀硬铬层”的联合攻关项目。目前,波音和空客飞机的起落架都采用了 HVOF 喷涂W C-Co 和 WC-Co-Cr 以替代原来使用的镀硬铬层。但在国内,还没有成熟的纳米结构 WC-Co 涂层制备技术。

近年来,研究者对替代镀硬铬层的WC-Co 和 WC-Co-Cr 涂层进行了纳米改性,收到了较好的效果。研究表明,适量纳米的加入使 WC-12Co 涂层的显微硬度和结合强度显著提高,并有效抑制了 WC 颗粒的脱碳,使组织细化。当纳米改性剂含量在 1.5%(质量分数)时,涂层的硬度提高 42%,磨损体积减少 43%,耐磨性明显提高。

最近的研究工作表明,随着纳米改性剂含量的增加,WC-10Cc-4Cr 涂层的硬度和抗摩擦磨损性能显著提高。

结语

通过十几年的研究开发,可以对纳米热喷涂涂层性能提高做出以下简要概括:

(1)采用特殊的纳米粉体处理技术,制造出利于热喷涂的纳米结构陶瓷粉体,开发出的纳米结构氧化铝/氧化钛陶瓷涂层比目前广泛使用的商用美科130 涂层有着高出 3 ~ 10 倍的耐磨性,高出 1 倍的抗蚀性,高出1倍左右的断裂韧性,高出 1 ~ 2 倍的结合强度和抗热震性能,高出 5 ~ 10 倍的疲劳抗力。(2)成功制备出可喷涂的锆酸镧LZ 纳米结构团聚体粉末(简称 n-LZ),并将它们分别与 ZTO 2 -8%(质量分数)Y 2 O 3 (8YSZ)纳米团聚体以双层方式喷涂成纳米结构n-LZ/8YSZ双陶瓷型热障涂层。与传统微米结构的 8YSZ 单陶瓷型热障涂层和纳米结构的 8YSZ 单陶瓷型热障涂层相比,纳米结构 n-LZ/8YSZ双陶瓷型热障涂层的隔热效果、热震性能和高温抗氧化性能显著提高,可以长期用于 1200℃以上环境。

(3)纳米改性可使 NiCrAIY 涂层显微硬度提高,比未改性涂层提高 30%以上。纳米改性涂层的结合强度显著提高,可达到 60MPa 以上。纳米改性后,NiCrAIY 涂层在 1000℃时的热震循环寿命可达 105 次以上,比未改性涂层提高了23.5%。

(4)对替代镀硬铬层的 WC-Co和 WC-Co-Cr 热喷涂涂层进行了纳米改性,发现适量纳米的加入使 WC-12Co涂层的显微硬度和结合强度显著提高,并有效抑制了 WC 颗粒的脱碳,使组织细化。当纳米改性剂含量在 1.5%(质量分数)时,涂层的硬度提高 42%,磨损体积减少 43%。纳米改性甚至可使WC-Co-C 涂层的耐磨性提高约 10 倍。

如今,利用先进的热喷涂技术能够制备出各种性能优异的涂层,随着纳米相关技术不断取得突破,可以用纳米材料制备出常规材料无法获得的全新的高性能涂层,可以满足飞机、舰船等各种高端装备关键构件所需的强韧、耐磨、抗腐、热障等性能需求。面对目前的国际和周边环境,一定要清醒地认识到:必须走自主创新的科技强军之路。否则,落后就要挨打!所以发展纳米热喷涂技术正是刻不容缓的强国强军的需要!

资料来源:知网

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414