通常,对于工业用钢,碳化物的弥散硬化和二次硬化的利用,都是在调质状态下实现的。但是,在控制轧制条件下使用的非调质高强度钢中,人们却利用添加少量Nb、V等强碳化物形成元素,有效地提高了钢的强度。之所以如此,是由于钢在冷却过程中从奥氏体中析出了细小的特殊碳(氮)化物。透射电子显微镜观察表明,这种化合物的直径约为50,而且比较规则地一个面接一个面的成排分布。后来研究又发现,这种碳(氮)化物是在奥氏体-铁素体相界面上形成的,因此将这种转变称为“相间析出”(interphas precipitation)。相间析出的结果也是由过冷奥氏体转变为铁素体与碳化物的机械混合物。由于这种转变发生在珠光体与贝氏体形成温度之间,因而研究这种转变,不仅对非调质钢的强化有实际价值,而且对搞清珠光体和贝氏体转变机理也有一定意义。

01 相间析出机理

奥氏体化的低碳合金钢,迅速冷至A1点以下,贝氏体形成温度以上的区间恒温保持,首先在奥氏体晶界上形成铁素体。在奥氏体-铁素体界面上奥氏体的这一侧,因为铁素体的析出,而使C浓度增高(图1)。

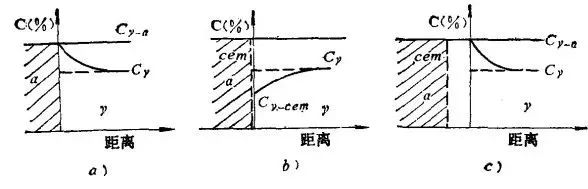

图1 伴随碳化物相间析出向铁素体转变示意图

a)铁素体从奥氏体中析出后的奥氏体C浓度分布;b)碳化物析出后奥氏体中C浓度分布;c) 同 a)

图中左边的剖面线部分,代表已析出的铁素体,右边部分代表奥氏体,其中的曲线表示奥氏体中的C浓度变化。由于相界处奥氏体C浓度增高,铁素体继续长大受到了抑制。如果在C浓度最高的奥氏体-铁素体界面上析出碳化物,将使界面上奥氏体一侧C浓度降低,如图1 b)所示,图中间断线代表析出的碳化物颗粒。由于碳化物的析出,增大了奥氏体析出铁素体的驱动力,而使铁素体转变继续进行,相界面向奥氏体中推移。铁素体析出后,又提高了界面上奥氏体C浓度,图1 c)。奥氏体中C浓度分布,又恢复到图1 a)的状态。因为转变温度较低,合金元素可能扩散的距离很小,加之钢中的碳含量又低,单位体积中可能提供的C原子数量很少,所以从奥氏体中在相界上析出的特殊碳化物,只能呈细小粒状分布。这种铁素体与细粒状特殊碳化物交替反应,使过冷奥氏体分解连续进行。

相间析出的碳化物,与铁素体有一定的晶体位向关系,譬如对V钢为:{100} vc‖{100} α, <110>vc‖<100>α,说明了相间析出的碳化物,是在奥氏体-铁素体界面上成核和按共格或半共格关系在铁素体中长大的。

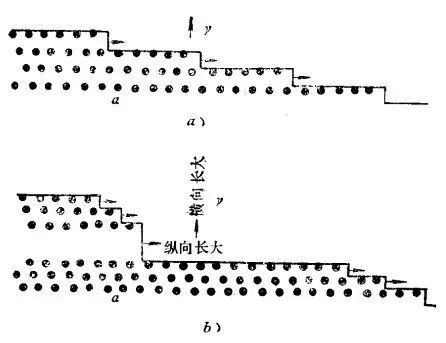

在相间析出过程中,铁素体和碳化物的长大,可按图2所示台阶长大模型来说明。碳化物颗粒在奥氏体-铁素体界面上成核,并在铁素体中长大。铁素体向横向和纵向两个方向按台阶长大。有时可能纵向长大一个较宽的区域后再在奥氏体-铁素体相界面上形成碳化物晶核,而后又连续出现了几个较窄的铁素体带(图中b所示)。

图2 相间析出形核长大过程示意图

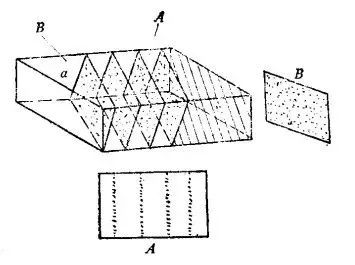

由于相间析出的特殊碳化物,不规则地分布在曾经是奥氏体-铁素体界面的平面上,因此相间析出转变产物的立体模型,可以表达如图3的状态。

图3 亚共析钢中碳化物相间析出的立体模型

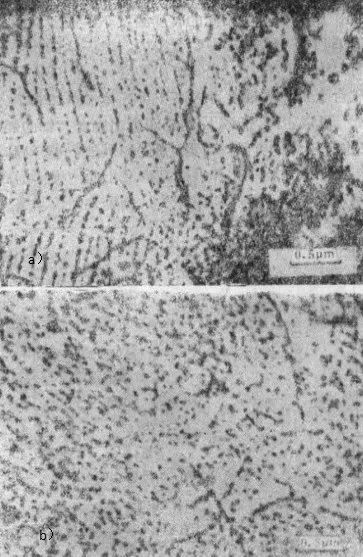

从图中A的方向观察,可以看到析出物的微粒,平行分布在原奥氏体-铁素体界面上;从B方向观察,看到的析出物微粒,则呈不规则分布。0.02%C、0.032%Nb钢经1175~900℃轧制并于600℃等温40分钟处理后的显微组织,如图4所示 。

图4 0.02%C、0.032Nb钢相间析出的显微组织形态

a)平行分布的碳化物颗粒;b)不规则分布的碳化物颗粒

从图中a)可以看到平行排列的NbC颗粒,而从图中b)看到的是不规则分布的NbC。

中碳合金钢(0.45%C、1.0%Mn、0.01%V)的研究表明,相间析出的VC小颗粒,既在先共析铁素体中析出,又在珠光体的铁素体中析出惯习面均为{100}α。

02 相间析出条件

低碳钢经加热奥氏体化后缓慢冷却,在一个相当大的冷却速度范围内,将转变为先共析铁素体加珠光体。对于含特殊碳化物形成元素Mo、V、Nb、Ti等的低碳合金钢,从奥氏体状态缓慢冷却时,除析出铁素体外,还析出特殊碳化物(如Mo2C、VC、NbC、TiC等),即发生相间析出,其析出温度范围约在800~500℃之间。由于这种碳化物细小弥散,将使钢的硬度、强度增高。

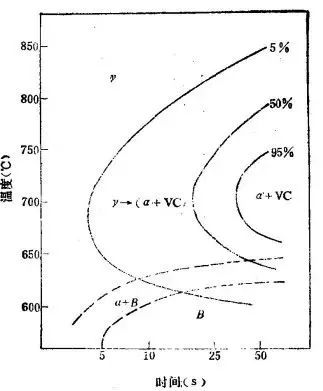

在等温条件下,低碳合金钢相间析出的转变动力学图形,与珠光体转变相似,也具有“C”形的特征,如图5所示。

图5 0.25%C、0.85V钢过冷奥氏体等温转变动力学图形

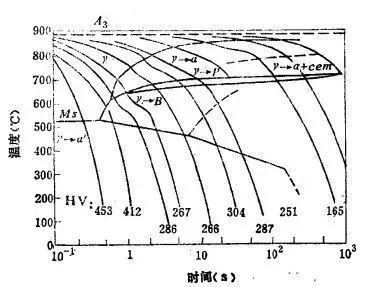

图中的实线为相间析出动力学曲线。可以看出,相间析出是在一定的温度范围内发生的,而且转变温度较高或者较低时,都使相间析出的速度减慢。因此,这种相变符合扩散型相变的成核、长大规律。在连续冷却条件下,低碳合金钢的连续冷却转变图形,如图6所示。

图6 0.2%C-0.5%V钢的连续冷却转变图形

图中的虚线表示特殊碳化物析出线。可以看出,如果冷却速度过慢,在较高的温度下通过的时间过长,由于特殊碳化物的聚集长大而粗化,会使钢的硬度、强度降低。如果冷却速度过快,即在可发生相间析出的温度范围内通过的时间过短,细小的特殊碳化物来不及形成,过冷奥氏体将转变为先共析铁素体和珠光体以及贝氏体,也会使钢的硬度、强度降低。

因此,对于低碳合金钢,必须根据钢的成分、奥氏体化温度(或轧制温度),控制钢材的冷却条件,使其在合适的温度和时间范围内发生相间析出,才能获得良好的强化效果。

03 相间析出转变产物的形态与性能

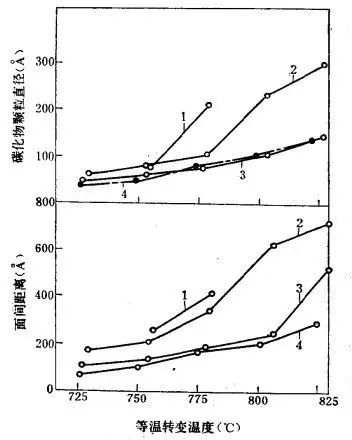

钢中的相间析出转变产物,其显微组织在低倍光学显微镜下,相间析出形成的铁素体与先共析铁素体相似。而在高倍电子显微镜下,才可以观察到铁素体中有呈带状分布的微粒碳化物存在,这是相间析出的组织特征。这种组织与珠光体相似,也是铁素体与碳化物的机械混合物,但是碳化物不是片状的,而是细小粒状的,分布在有一定间距的平行的平面上,因此也称为“变态珠光体”(degenerate pearlite)(注:变态珠光体在一般显微倍数下与先析铁素体相似)。分布有微粒碳化物的平面彼此之间的距离称为“面间距离”。随着等温转变温度的降低或冷却速度的增大,析出的碳化物颗粒变细,面间距离减小。低碳V钢的温度,对相间析出碳化物颗粒直径和面间距离的影响,如图7所示。从图中还可以看出,钢中的化学成分不同对碳化物的颗粒直径和面间距离也有一定的影响,通常含特殊碳化物元素越多,形成碳化物颗粒越细,面间距离越小。

图7 低碳V钢相间析出的VC颗粒直径和面间距与等温温度的关系

1-0.04%C,0.55%V;2-0.09%V,0.48%V;3-0.15%C,0.75%V;4-0.20%V,1.04%V

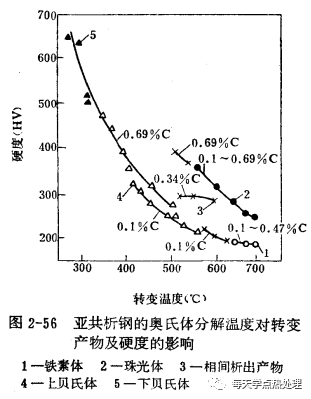

在相同的转变温度下,随着钢碳含量增高,析出碳化物的数量增多,面间距离也有所减小。在Fe-C合金中,奥氏体的转变温度对形成的组织和硬度的影响,如图8所示。

图8 亚共析钢的奥氏体分解温度对转变产物及硬度的影响

1-铁素体;2-珠光体;3-相间析出物;4-上贝氏体;5-下贝氏体

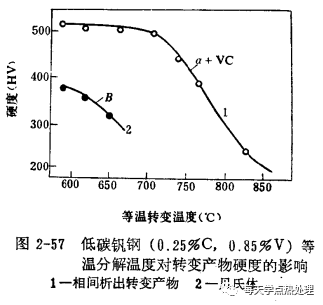

可以看出,相间析出转变产物的硬度,介于铁素体或珠光体与贝氏体之间。但对于低碳合金钢,其硬度可以高于贝氏体(见图9)。

图9 低碳V钢(0.25%C,0.85%V)等温分解温度对转变产物应该的的影响1-相间析出转变产物;2-贝氏体

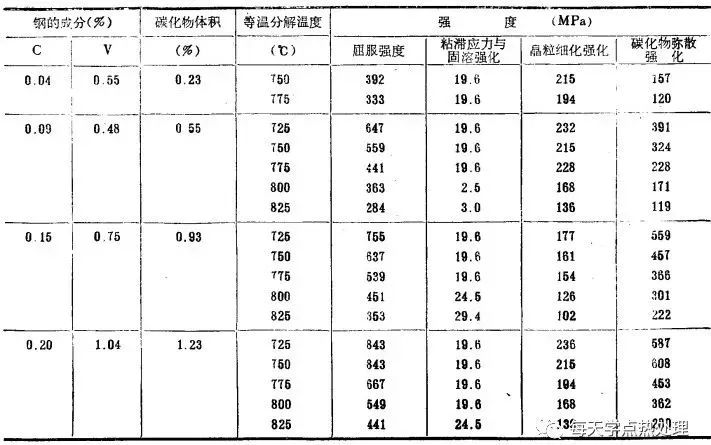

相间析出转变产物的机械性能,列于表1。可以看出,低碳V钢相间析出转变产物的强度。主要是由碳化物弥散强化贡献的,晶粒细化也有较大的贡献,但固溶强化的供献较小。同时看出,在同种类钢中,随着转变温度的降低,由于碳化物细化和面间距离减小而使强度增高;在相同的转变温度下,钢的碳含量和V含量越高,碳化物析出量增大,强度也随之增高。

表1 低碳钒钢相间析出产物的机械性能

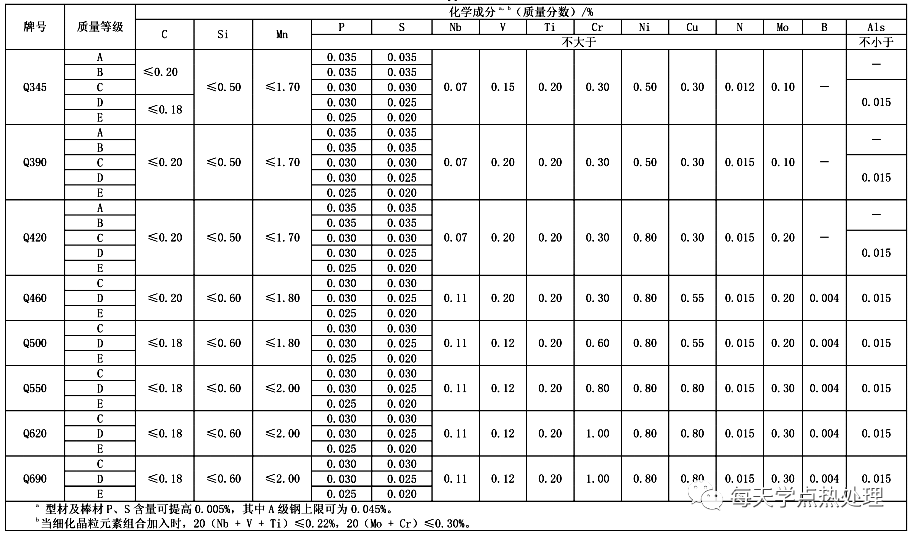

C-(N)化相间析出现象的工业应用,主要是在含少量Nb、V、Ti、W、Mo等的低碳非调质高强度钢中,依靠控制轧制工艺、调整相变温度、铁素体晶粒大小,析出物的尺寸和分布,已获得所要求的强度和韧性。Q字头的“低合金高强度结构钢”就是这类代表钢种,见表2。

表2 低合金高强度钢的化学成分(GB/T 1591-2008)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8168

腐蚀与“海上丝绸之路”

点击数:6492